Изобретение относится к производству глинозема, в частности к переработке природных щелочных алюмосиликатов, в частности для переработки промвод, используемых при приготовлении шихты для спекания.

Наиболее близким по техническому решению и достигаемому эффекту является способ переработки нефелина, включающий мокрое приготовление шихты из нефелина и известняка, спекание шихты, выщелачивание спека обратным раствором, разделение пульпы на алюминатный раствор и белитовый шлам, промывку последнего горячей водой с получением промводы, обескремнивание алюминатного раствора, его разложение с получением гидроокиси алюминия и его промывку.

С оборотными промводами в шихту попадает оксид алюминия, что приводит к росту его потерь при выщелачивании спека.

Способ не следует явным образом из известного уровня техники. Отсюда следует, что он имеет изобретательский уровень.

Задачами способа являются увеличение выпуска глинозема, снижение затрат топлива на спекание и улучшение качества спека за счет более точного поддержания в шихте щелочного отношения.

Поставленная задача достигается тем, что в способе переработки нефелина, включающем мокрое приготовление шихты из нефелина и известняка, спекание шихты, выщелачивание спека оборотным раствором, разделение пульпы на алюминатный раствор и белитовый шлам, промывку последнего горячей водой с получением промводы, обескремнивание алюминатного раствора, его разложение с получением гидрооксида алюминия, промывку, дополнительно собирают промводы со всех стадий и подвергают их карбонизации печным газом до содержания каустической щелочи 1-2 г/л c получением пульпы алюмосодержащего шлама в содовом растворе, пульпу сгущают, фильтруют, фильтрат смешивают с содовым раствором, получаемым после сгущения пульпы, содовый раствор упаривают с получением конденсата и концентрированного раствора, а алюмосодержащий шлам репульпируют каустическим раствором с содержанием каустической щелочи 100-120 г/л, полученную при этом пульпу выдерживают при температуре 90-120oC в реакторе в течение 1-3 ч, после чего пульпу разделяют фильтрацией на белитовый шлам и алюмосодержащий раствор, последний разлагают декомпозицией до содержания 20-25 г/л оксида алюминия в жидкой фазе, полученную при этом пульпу фильтрацией разделяют на каустический раствор и гидратную пульпу, каустический раствор направляют на репульпацию отфильтрованного алюмосодержащего шлама, гидратную пульпу промывают конденсатом от выпаривания содового раствора, полученной при этом промводой репульпируют белитовый шлам и направляют его на приготовление шихты для спекания, промытую гидратную пульпу используют в качестве затравки при производстве продукционного гидрата. Алюминатный раствор, получаемый при репульпации алюмосодержащего шлама каустическим раствором, содержит 80-110 г/л оксида алюминия и 85-115 г/л каустической щелочи, алюмосодержащий шлам, белитовый шлам и гидратную пульпу фильтруют до влажности не более 30%, а содержание щелочей в отмытой гидратной пульпе не более 3-4 г/л.

Таким образом, все собираемые оборотные промводы подвергают карбонизации, в процессе которой разлагаются находящиеся в них алюминаты щелочных металлов, содовую пульпу, получаемую из карбонизатора, подают в сгуститель, в котором от содового раствора отделяют алюмосодержащий шлам. Содовый раствор направляют в узел содовой выпарки, в котором выпариванием получают содовый раствор с установленным содержанием содопродуктов (50-80 г/л), используемый далее в технологическом процессе для приготовления шихты для спекания и в содовом производстве.

Образовавшийся конденсат направляют в линию промывки, а остаток используют на технологические цели (для приготовления шихты для спекания и промывки белитового шлама). Алюмосодержащий шлам фильтруют. Фильтрат направляют в узел содовой выпарки, а шлам - в репульпатор, в котором его репульпируют каустическим раствором, получаемым из третьего фильтра. В реакторе из алюмосодержащего шлама растворяют гидроокись алюминия каустическим раствором. Недостаток каустического раствора в реакторе дополняют из трубопровода подвода каустического раствора. Пульпу из реактора направляют в фильтр, в котором от алюминатного раствора отделяют шлам и направляют его во второй репульпатор, из которого по трубопроводу отвода шлама последний направляют на участок приготовления шихты для спекания. Алюминатный раствор из второго фильтра направляют в декомпозер, в котором происходит разложение алюминатного раствора с выделением гидроокиси алюминия в твердой фазе. Нижняя граница содержания оксида алюминия в жидкой фазе разлагаемого раствора в пределах 20-22 г/л. Полученную пульпу направляют в третий фильтр, в котором из пульпы отделяют гидроокись и направляют ее в линию промывки. Оставшийся раствор с содержанием каустической щелочи 90-100 г/л и оксида алюминия 20-22 г/л направляют в первый репульпатор. В линии промывки гидроокись алюминия промывают конденсатом из узла выпаривания содового раствора и промытую гидроокись направляют в технологический процесс для дальнейшего использования в качестве затравки в узле выпаривания алюминатного раствора. Образовавшуюся в линии промывки промводу с небольшим содержанием оксидов алюминия и щелочных металлов направляют во второй репульпатор, в котором ее смешивают со шламом. Таким образом, способ лишен недостатка в виде возврата оксида алюминия, поступающего с загрязненной промводой, в процесс приготовления шихты для спекания и позволяет уменьшить расход топлива на спекании, так как упаривание содового раствора более экономный процесс, чем спекание в тепловом отношении.

Использование комбинации указанных приемов в способе переработки нефелина позволяет выделить гидроокись алюминия из алюмосодержащего шлама, образовавшегося при карбонизации промвод, и после промывки вернуть его в технологический процесс, минуя узлы приготовления шихты для спекания и выщелачивания глиноземосодержащего спека, что позволяет увеличить выпуск глинозема. Использование декомпозиции для разложения алюминатного раствора позволяет получить достаточно чистую от двуокиси кремния гидроокись алюминия. Образование замкнутого контура для каустического раствора: первая репульпация - реактор - вторая фильтрация - декомпозиция - третья фильтрация - первая репульпация позволяет многократно использовать каустический раствор для отделения гидроокиси алюминия, восполняя потери каустической щелочи извне дополнительной подачей каустического раствора в реактор. Для улучшения растворения гидроокиси в реакторе растворение производят при повышенной температуре. Использование способа позволяет более точно выдерживать щелочной модуль известняковонефелиновой шихты для спекания, поскольку для приготовления ее используют шлам, практически не содержащий оксидов алюминия и щелочных металлов, содовый раствор постоянной концентрации и конденсат. Таким образом, существенно упрощается процесс управления приготовлением шихты для спекания. Использование содового раствора вместо каустического раствора для приготовления шихты улучшает режим работы печей спекания. Отсутствие оксида алюминия в жидкой фазе шихты способствует получению шихты более ровного состава по содержанию в ней алюминия, что упрощает управление печами спекания.

Указанная совокупность признаков в известных авторам источниках для достижения поставленной цели не использовалась, что позволяет сделать вывод о том, что изобретение отвечает критерию "существенные отличия".

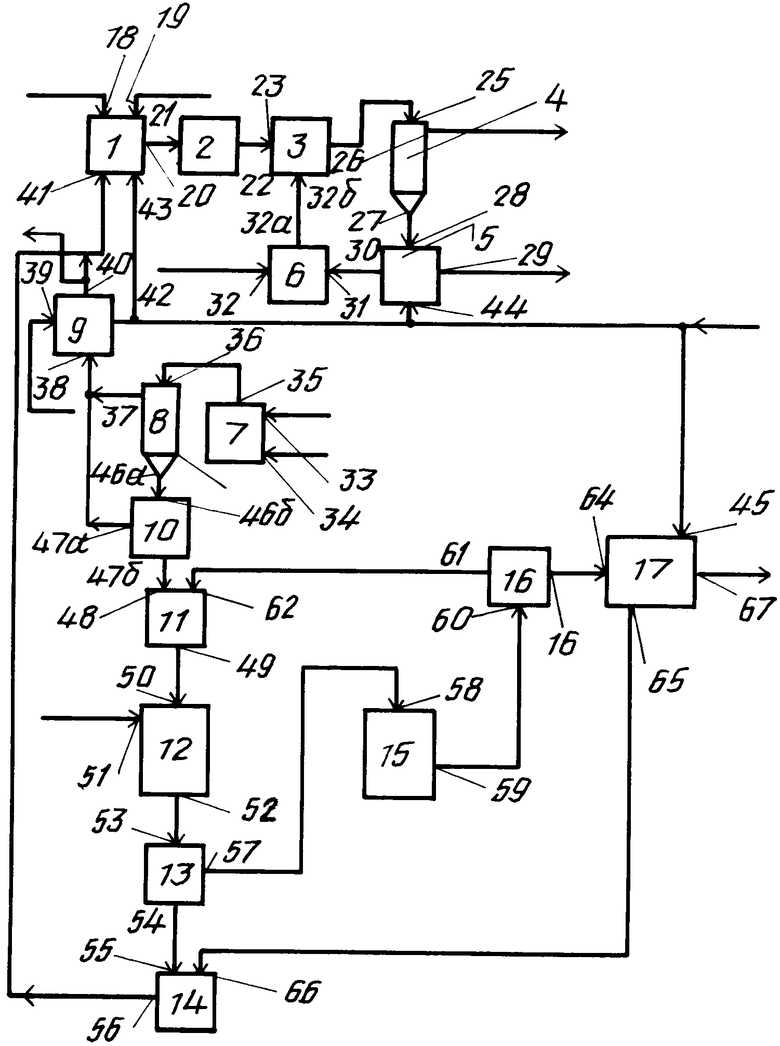

На чертеже приведена блок-схема устройства, реализующего способ. Устройство содержит узлы приготовления шихты 1 для спекания, спекания 2, выщелачивания 3 спека оборотным раствором, сгущения 4 алюмосодержащей пульпы, промывки белитового шлама 5, приготовления оборотного раствора 6, карбонизации оборотных промвод 7, сгущения содовой пульпы 8, упаривания содового раствора 9, фильтрации алюмосодержащего шлама 10, репульпаци и алюмосодержащего шлама каустическим раствором 11, реактор 12, узел фильтрации 13, репульпатор шлама промводой 14, декомпозер 15, узел 16 фильтрации гидратной пульпы и линию 17 промывки гидратной пульпы. Нефелин и известняк подают на выходы 18 и 19 узла 1 соответственно. Выход 20 узла 1 соединен с входом 21 узла 2, выход которого 22 соединен с входом 23 узла выщелачивания 3. Выход 24 последнего соединен с входом 25 сгустителя 4, с выхода 26 которого получают алюминатный раствор, а выход 27 соединен с входом 28 узла 5 промывки белитового шлама. С выхода 29 последнего получают промытый белитовый шлам. Выход 30 узла промывки 5 соединен с входом 31 узла приготовления оборотного раствора 6, на вход 32 которого подают содощелочной раствор. Выход 32а узла 6 соединен с входом 32б узла выщелачивания 3. На входы 33 и 34 узла 7 карбонизации подают промводу и печные газы соответственно. Выход 35 узла 7 соединен с входом 36 сгустителя 8, выход 37 которого соединен с входом 38 узла выпаривания содового раствора 9, на вход 39 которого подают пар. Выход 40 узла упаривания 9 соединен с входом 41 узла приготовления шихты 1 для спекания и с трубопроводом отвода излишков содового раствора на содовое производство. Выход 42 узла 9 соединен с входами 44 и 45 узлов 5 и 17 соответственно. Выход 46а сгустителя 8 соединен с входом 46б узла 10 фильтрации, выход 47а которого соединен с входом 38 узла 9, а выход 47б соединен с входом 48 репульпатора 11. Выход 49 репульпатора 11 соединен с входом 50 реактора 12, на вход 51 которого подают каустический раствор. Выход 52 реактора 12 соединен с входом 53 узла фильтрации 13, выход которого 54 соединен с входом 55 репульпатора 14. Выход 56 последнего соединен с входом 41 узла 1. Выход 57 узла 13 соединен с входом 58 узла декомпозиции 15, выход 59 которого соединен с входом 60 узла фильтрации 16, выход 61 которого соединен с входом 62 узла 11, а выход 63 соединен с входом 64 узла промывки гидратной пульпы 17. С выхода 67 узла 17 получают промытую гидратную пульпу.

Устройство работает следующим образом. Известняк и нефелин подают на выходы 18 и 19 соответственно в узел приготовления шихты для спекания 1. Шихту с выхода 20 передают на вход 21 узла спекания 2, с выхода 22 которого получают спек, который затем направляют на вход 23 узла выщелачивания 3. На вход 32б узла 3 подают оборотный раствор с выхода 32а узла приготовления оборотного раствора 6. Алюмосодержащую пульпу с выхода 24 узла выщелачивания 3 подают на вход 25 сгустителя 4, с выхода 26 которого получают алюминатный раствор, а с выхода 27 - шлам. Шлам подают на выход 28 узла промывки 5, с выхода 29 которого получают промытый белитовый шлам, а с выхода 30 получают крепкую промводу, направляемую затем на вход 31 узла приготовления оборотного раствора 6, на вход которого 32 подают содощелочной раствор. На входы 33 и 34 узла карбонизации 7 подают соответственно промводу и печной газ. Промвода содержит белитовый шлам и растворенные в жидкой фазе оксид алюминия, каустическую щелочь и карбонаты щелочных металлов. При карбонизации каустическая щелочь превращается в карбонатную, а оксид алюминия превращается в гидроокись, выпадая в осадок. Таким образом образуется содовая пульпа, которую с выхода 35 узла карбонизации 7 подают на вход 36 сгустителя 8. Содовый раствор со слива сгустителя 37 подают на вход узла выпаривания 9, на вход которого 39 подают пар. В узле 9 содовый раствор упаривают до заданного солесодержания и с выхода 40 частично направляют на вход 41 узла 1, а остаток направляют в содовое производство. С выхода 42 узла 9 конденсат направляют на вход 43 узла 1, вход 44 узла 5 и вход 45 узла 17. С выхода 46а сгустителя 8 алюмосодержащий шлам с влажностью 40-50% передают на вход 46б узла фильтрации 10, в котором отделяют излишнюю влагу с выхода 47а и направляют на вход 38 узла 9. Шлам с влажностью до 30% с выхода 47б узла 10 направляют на вход 48 репульпатора 11, в котором его репульпируют фильтратом из фильтра 16. С выхода 49 репульпатора 11 шлам направляют на вход 50 реактора 12, в который через вход 51 добавляют концентрированный (100-120 г/л) раствор каустика. При этом содержание каустика в жидкой фазе реактора поддерживают в пределах 100-120 г/л. В реакторе 12 происходит растворение гидроокиси алюминия, содержащейся в шламе. Количество жидкой фазы в реакторе, приходящейся на 1 г веса твердой фазы (алюмосодержащего шлама), должно быть таково, что после растворения гидроокиси алюминия, содержание его в жидкой фазе составляет 80-100 г/л. При исходном содержании оксида алюминия в промводе Х г/л и содержании в ней Y г/л твердой фазы после карбонизации промводы образовавшаяся гидроокись уходит в осадок. Потребное количество жидкой фазы, необходимое для получения растворением каустическим раствором из шлама Х гидроокиси алюминия алюминатного раствора с содержанием АО оксида алюминия и NO каустической щелочи, равно Х/AO. При влажности шлама, поступающего из фильтра 10 в репульпатор 11, равной В, потребное удельное количество каустического раствора равно:

QK = (105Х/(AO-A1)-B(Х+Y))/100. (1) где A1 - исходное содержание оксида алюминия в жидкой фазе каустического раствора. Необходимую концентрацию каустического раствора находят из выражения

NK = NO(1+B(Х+У)/(100˙QK)) (2) Поскольку фильтрата, поступающего из фильтра 16 в раствор 12, недостаточно, то дефицит фильтрата компенсируют подачей каустического раствора с концентрацией NK в реактор через вход 51. Пульпу, получаемую из выхода 52 реактора 12, фильтруют в фильтре 13. Шлам в количестве Y с влажностью B из фильтра 13 через выход 54 подают в репульпатор 14, в котором его репульпируют промводой, подаваемой через вход 66 из линии промывки 17, и в дальнейшем используют для приготовления шихты для спекания в узле 1. Потери оксида алюминия и каустической щелочи со шламом определяют из выражения

- потери щелочи

Δ N1 = B˙ Y˙ NO/105, (3)

- потери оксида алюминия

Δ А1 = В ˙Y ˙AO/105 (4)

Через вход 58 в декомпозер 15 из выхода 57 фильтра 15 поступает Q1 жидкой фазы

Q1 = QK + B ˙Х/100. (5) В декомпозере 15 алюминатный раствор разлагается и образовавшаяся гидроокись выпадает в осадок. Скорость разложения алюминатного раствора зависит от температуры его и составляет 3-4 г/ч для одного литра раствора. Конечное содержание Al оксида алюминия в жидкой фазе алюминатного раствора 20-22 г/л.Время декомпозиции равно (AO-A1)/(3-4). Гидратную пульпу из выхода 59 декомпозера 15 направляют на вход 62 репульпатора 11, а отделенную гидроокись алюминия через выход 64 направляют на выход 64 линии промывки 17. Количество выделившейся гидроокиси, направляемой в линию промывки 17, равно Q1(AO-A1)10-3 при влажности B1. Удельные потери каустического раствора в фильтре 16 составят

Δ Q=B1(AO-A1)Q1 ˙10-5 (6) Потери щелочи и оксида алюминия с жидкой фазой гидратной пульпы составят

Δ N2 = Δ Q˙ NO ˙10-3,

Δ А2 = Δ Q ˙AO ˙10-3 (7) В репульпатор 11 из фильтра 16 поступает Q2 каустического раствора

Q2 = Q(1-B1(AO-A1)˙ 10-5) (8) Дефицит каустического раствора в репульпаторе 11 составит

ΔQK = QK - Q2 (9) его ликвидируют дополнительным расходом каустического раствора с концентрацией NO г/л. Содовый раствор с содержанием NC г/л cодопродуктов из сгустителя 8 направляют в узел выпаривания 9. Для выпарки 1 л раствора до концентрации NKC необходимо испарить NC/NKC литра воды из содового раствора. При этом необходимо затратить пара

QП = ((100-Т1)NC/NKC =

=NC/NKC˙ 540)/I ˙η , (10) где I - энтальпия пара ккал/кг;

Т1 - исходная температура содового раствора;

η - коэффициент использования тепла в узле выпаривания.

В линию промывки 17 через вход 45 необходимо направить конденсата

Q3 = Д ˙Q1˙ B1(AO-A1)/105 (11) где Д - коэффициент эффективности промывки, зависящий от конструкции линии промывки и конечного содержания щелочей в отмытой гидроокиси алюминия. Остаток конденсата отправляют через вход 44 в линию промывки 5 и через вход 43 в узел 1.

Q4 = QП - Q3 + 103 ˙NC/NKC. (12) Количество оксида алюминия, возвращаемого в технологический процесс, минуя узлы приготовления шихты для спекания, спекания и выщелачивания, равно

AВ = Х - Δ A1 - Δ A2 (13)

Cнижение содержания каустической щелочи в каустическом растворе ниже 90 г/л и снижение температуры в реакторе ниже 90oC и времени пребывания в реакторе меньше 1 ч приводит к резкому снижению растворяемости гидроокиси алюминия из алюмосодержащего шлама и увеличению потерь оксида алюминия со шламом, направляемым для приготовления шихты для спекания. Увеличение содержания каустической щелочи в каустическом растворе более 120 г/л и увеличение температуры нагрева в реакторе более 120oC и времени выдержки более 3 ч не приводит к увеличению растворимости выше максимально возможных 95-98% и приводит только к увеличению расхода тепла и емкости бакового оборудования и соответственно к увеличению стоимости эксплуатации и монтажа. Увеличение влажности отфильтрованных продуктов более 30% приводит к росту потерь каустического раствора и к необходимости его пополнения из внешних источников в увеличенных масштабах. Увеличение содержания оксида алюминия в жидкой фазе после декомпозиции выше 25 г/л приводит к увеличению в соответствии с (1) расхода каустического раствора и соответственно к увеличению расхода электроэнергии на его перекачку, к увеличению емкости реактора. Снижение содержания оксида алюминия в алюминатном растворе, получаемом в реакторе ниже 80 г/л, также приводит к увеличению расхода каустического раствора и соответствующему увеличению расхода электроэнергии и емкости реактора. Увеличение содержания оксида алюминия в алюминатном растворе выше 115 г/л приводит к уменьшению каустического модуля и к снижению стойкости раствора в реакторе, что приведет к снижению растворяемости гидроокиси из шлама. Уменьшение содержания каустической щелочи в алюминатном растворе ниже 85 г/л также приводит к снижению каустического модуля и увеличению потерь оксида алюминия. Увеличение содержания каустической щелочи в алюминатном растворе, аналогично по своим последствиям увеличению содержания каустической щелочи в каустическом растворе. Увеличение содержания щелочи в жидкой фазе отмытой гидроокиси выше 4 г/л приводит к возрастанию потерь каустической щелочи и к возросшей потребности в увеличении расхода каустического раствора из внешних источников для компенсации потерь, то есть к увеличению эксплуатационных расходов.

Зависимость потерь оксида алюминия со шламом и каустической щелочи с жидкой фазой шлама и отмытой гидроокиси алюминия дана в таблице.

П р и м е р 1. Содержание содопродуктов в содовой пульпе, получаемой после карбонизации в карбонизаторе 7 промвод печным газом NC = 32 г/л. Содержание оксида алюминия Х = 20 г/л, cодержание белитового шлама Y = 100 г/л, Д = 2.

1. В сгустителе 8 содовую пульпу сгущают и получают содовый раствор и алюмосодержащий шлам влажностью В = 40%, содержащий в твердой фазе 20 г/л оксида алюминия. Содовый раствор направляют в узел 9, а шлам - в узел 10, узел выпаривания.

2. В фильтре 10 от шлама отделяет влагу и направляют ее в узел выпаривания 9 вместе с содовым раствором из слива сгустителя 8. Шлам из фильтра 10 с влажностью В = =25% направляют в репульпатор 11.

3. В соответствии с (1) и при условии, что АО = 80 г/л и А1 = 22 г/л находят необходимое удельное количество каустического раствора, необходимого для растворения гидроокиси алюминия из шлама в реакторе 12.

QK = (105 ˙20/(80-22)-25(20+100))/100 = =314 см3/л

4. В соответствии с (2) определяют содержание каустической щелочи в подаваемым в репульпатор 1 каустическом растворе:

NK = 100 (1+25(20+100)/(100 ˙314) = =109,5 г/л

5. Исходя из условия полного растворения гидроокиси алюминия, находят потери полезных компонентов со шламом, получаемым из фильтра 13 в соответствии с (3) и (4):

Δ N1 = (25 ˙100 ˙100/100) ˙10-3 = 2,5 г/л,

Δ А1 = (25 ˙100 ˙80/100) ˙10-3 = 2,0 г/л

6. В соответствии с (5) находят количество жидкой фазы, поступающей из фильтра 13 в декомпозер 15:

Q1 = 314 + 25 ˙20/100 = 318 cм3/л

7. Определяют количество потерь каустического раствора в фильтре 16 вместе с гидроокисью, направляемой в линию промывки:

Δ Q = 25(80-22)318˙ 10-5 = 4,6 г/л

8. В соответствии с (7) находят потери каустической щелочи и оксида алюминия с жидкой фазой гидратной пульпы на выходе из линии промывки:

Δ N2 = 4,6˙ 100 ˙10-3 = 0,46 г/л,

Δ А2 = 4,6 ˙80 ˙10-3 = 0,37 г/л

9. В соответствии с (8) определяют поток из фильтра 16 в репульпатор 11:

Q2 = 318(1-25)80-22)10-5) = 313,3 см3/л

10. В соответствии с (9) находят дефицит каустического раствора:

QK = 314-313,3 = 0,7 см3/л

11. В соответствии с (10) находят расход пара при условии, что Т = 60oC, I = 600 ккал/кг, η = 0,9 и NKC = 50 г/л:

QП = ((100-60)+540(1-32/50))/600 ˙0,9 = =0,434 кг/л

12. В соответствии с (11) определяют расход конденсата на промывку:

Q3 = 2 ˙318 ˙25(80-22)10-5 =

= 9,22 см3/л, где D = 2.

13. В соответствии с (12) находят остаток конденсата:

Q4 = 434+9,22+103 ˙32/50 = 1064,8 г/л

14. В репульпатор 14 направляют из линии промывки 9,22 см3/л промводы.

Шлам, направляемый в репульпатор 14, содержит 25˙ 100/100 = 25 г/л жидкой фазы. Суммарное содержание жидкой фазы в шламе равно 34,2 см3/л, то есть влажность шлама после репульпации равна 34,2%.

15. Общие потери каустика и оксида алюминия с жидкой фазой шлама и гидратной пульпы составят

ΔN = 2,5+0,46 = 2,9 г/л

П р и м е р 2. Те части содового раствора и воды, которые используют для приготовления шихты для спекания, должны обеспечить заданные значения влажности шихты и щелочного отношения. При содержании оксидов щелочных металлов и алюминия NШ и AШ в шихте при расходе на 1 т глинозема С шихты (без учета жидкой фазы) и при содержании в содовом растворе NC общей щелочи, количество содового раствора приходящееся на 1 т глинозема равно

QСР = C(AШ - NШ)/NC. (14) При заданном значении влажности шихты В* и при известном количестве воды QВИ, поступающей с известняком на 1 т глинозема, количество воды, используемой при приготовлении шихты, находят из выражения

QB = C˙ B* - QBИ - QCР (15) Карбонизацию промвод производят до содержания каустической щелочи 1-2 г/л потому, что при этом полностью разлагается алюминатный раствор и, следовательно, оксид алюминия не попадет с содовым раствором на содовое производство. Кроме того, дальнейшая газация приводит к образованию бикарбонатов и, как следствие, к резкому увеличению потребления СО2 на 1 моль общей щелочи (сравни NaHCO3 и Na2CO3) и к соответственному росту затрат электроэнергии на барботирование печного газа через оборотные промводы.

Для завода, производящего 250000 т глинозема из нефелинового концентрата, на производство 1 т глинозема необходимо затратить 11,76 т известняковонефелиновой шихты (без учета жидкой фазы). Заданное значение щелочного отношения шихты равно 1 при влажности шихты 30,5%. При этом получают 3,5 м3 оборотных промвод (без учета промводы получаемой при промывке белитового шлама), используемых для приготовления шихты для спекания. Коэффициент извлечения равен 85%. Содержание общей щелочи и оксида алюминия в шихте 11 и 18% соответственно. С известняком вводят 1,0 м3 воды на 1 т глинозема. Содержание щелочи в оборотной промводе 35 г/л.

После карбонизации оборотных промвод на переделе 7 и отделения в 8 из полученной при этом пульпы шлама получают 3,1 м3 содового раствора с содержанием карбонатной щелочи 34 г/л. При этом 0,4 м3 жидкой фазы уходит со шламом. После выпарки в 9 получают 1,2 м3 содового раствора с содержанием общей щелочи 90 г/л и 1,9 м3 воды с содержанием общей щелочи 1 г/л. В соответствии с (14) находят необходимое количество содового раствора на 1 глинозема, направляемого для приготовления шихты

Qср = 11,76 (18-11)/90 = 0,91 м3/т В соответствии с (15) находим необходимое количество воды

Qв = 11,76 ˙0,305 - 1,0 - 0,91 = 1,67 м3/т

Влагу, вносимую со шламом, не учитывают, поскольку его влажность близка к заданному значению. Излишек воды, определяемый из уравнения материального баланса, равен: 1,2-0,91+1,9-1,67 = 0,52 м3/т. Для выпарки этого количества воды в печи требуется затратить Q1 = 595 ˙0,52˙ 103 = =310˙ 103 ккал/т тепла, где 595 - теплота испарения 1 кг воды. Для выпарки с последующей конденсацией 1,9 м3 воды при исходной температуре 80oC и КПД испарительной установки 0,7 необходимо затратить:

Q2 = 1,9˙ 103 (100-80)/0,7 = 54,5 ˙103 ккал/т тепла. Экономия тепла составит 245,5 ˙103 ккал/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ АГИТАЦИОННЫМ ВЫЩЕЛАЧИВАНИЕМ ГЛИНОЗЕМОСОДЕРЖАЩЕГО СПЕКА ОБОРОТНЫМ РАСТВОРОМ | 1993 |

|

RU2090504C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СПЕКА | 1990 |

|

RU2023666C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ПОТАШНОГО МАТОЧНОГО РАСТВОРА | 1997 |

|

RU2116369C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ АГИТАЦИОННОГО ВЫЩЕЛАЧИВАНИЯ НЕФЕЛИНОВОГО СПЕКА В ЛАБОРАТОРНЫХ УСЛОВИЯХ | 1991 |

|

RU2023667C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОМЫВКИ БЕЛИТОВОГО ШЛАМА ГОРЯЧЕЙ ВОДОЙ | 1991 |

|

RU2090506C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРИГОТОВЛЕНИЕМ ОБЕСКРЕМНИВАЮЩЕГО РЕАГЕНТА | 1991 |

|

RU2080294C1 |

Использование: при переработке природных щелочных алюмосиликатов, в частности для переработки промвод, используемых при приготовлении шихты для спекания. Сущность: содовую пульпу, получаемую после карбонизации оборотных промвод, подвергают сгущению, и получаемый алюмосодержащий шлам фильтруют. Фильтрат направляют на упаривание, а шлам с влажностью не более 30% репульпируют каустическим раствором с содержанием каустической щелочи 100 - 120 г/л. Полученную пульпу подвергают фильтрации, получая белитовый шлам с влажностью не более 30% и алюминатный раствор с содержанием оксида алюминия в нем 80 - 110 г/л. Белитовый шлам репульпируют промводой и направляют на приготовление шихты для спекания, а алюминатный раствор разлагают декомпозицией до содержания оксида алюминия в жидкой фазе 20 - 25 г/л. От полученной пульпы фильтрацией отделяют каустический раствор и направляют его на репульпацию алюмосодержащего шлама. Гидратную пульпу с влажностью до 30% промывают конденсатом от выпаривания содового раствора и направляют в производство продукционного гидрата, а промводу используют для репульпации шлама. 1 з.п.ф-лы, 1 ил., 1 табл.

| Арлюк Б.И | |||

| Выщелачивание алюминатных спеков | |||

| М.: Металлургия, 1979, с.9-11. |

Авторы

Даты

1994-06-30—Публикация

1991-12-13—Подача