Способ относится к безотходной переработке природных щелочных алюмосиликатов и, в частности, для управления процессом гидрохимической переработки глиноземосодержащего спека.

Известен способ переработки нефелинового спека (см. Н.И.Еремин, А.Н.Наумчик, В. Г.Казаков. "Процессы и аппараты глиноземного производства". М. Металлургия, 1980, с.228 230), в котором глиноземосодержащий спек подвергают агитационному выщелачиванию оборотным раствором. Полученную пульпу сгущают с подачей флокулянта. Шлам после его отделения подвергают многостадийной противоточной промывке горячей водой. Недостатком способа является низкое качество поддержания химсостава растворов и пульп на заданных уровнях и большие расходы флокулянта.

Наиболее близким по технической сущности и достигаемому эффекту является способ переработки спека (см. И.М.Беляев. "Контроль и автоматизация производства глинозема и алюминия". М. Металлургия, 1967, с.191 197), принятый за прототип, в котором спек подвергают выщелачиванию оборотным раствором, полученную пульпу фильтруют с получением алюминатного раствора и шлама. Последний промывают горячей водой, получая отмытый белитовый шлам и крепкую промводу, которую смешивают с содощелочным раствором, получая при этом оборотный раствор. Способ включает регулирование расхода спека, стабилизацию соотношения расходов спека и оборотного раствора и расходов содощелочного раствора и крепкой промводы с коррекцией указанных соотношений по химсоставу алюминатного раствора, стабилизацию концентрации щелочи в жидкой фазе отмытого шлама изменением расхода горячей воды на промывку. Указанный способ не обеспечивает необходимой точности поддержания химсостава в алюминатном растворе, так как изменения содержаний оксидов алюминия и щелочных металлов в оборотном и алюминатном растворах производят редко, а период колебаний возмущающих воздействий меньше периода измерений. Дополнительную погрешность вносит существенное запаздывание самих измерений по отношению к моменту отбора проб.

В настоящее время процесс выщелачивания спека производят в два этапа. На первом этапе реализуют агитационное выщелачивание в мельницах размола оборотным раствором. На втором этапе полученную пульпу довыщелачивают в аппарате колонного типа, одновременно производят в нем классификацию, разделяя пульпу на две части: с более крупными и более мелкими фракциями (например, по классу 0,2 мкм). Тут же производят сгущение пульпы с более крупными фракциями и ее промывку горячей водой. Остаток пульпы с более мелкими фракциями подвергают сгущению с отделением алюминатного раствора. Оставшуюся часть (шлам) подвергают промывке горячей водой и последующему сгущению в присутствии флокулянта. Применение двухэтапного выщелачивания позволяет уменьшить расход флокулянта, так как сгущение шлама с более крупными фракциями производят без флокулянта. Однако точность поддержания химсостава алюминатного раствора ухудшается из-за нестабильности гидродинамического режима аппарата колонного типа.

Вышеприведенный анализ уровня техники не выявляет отличительных признаков заявляемого решения. Это позволяет сделать вывод о том, что оно превышает уровень техники, известной на момент подачи настоящей заявки.

Задачей предлагаемого способа является повышение точности поддержания химсостава алюминатного раствора на заданном уровне.

Поставленная цель достигается тем, что в способе управления агитационным выщелачиванием глиноземосодержащего спека оборотным раствором, включающем классификацию получаемой после выщелачивания пульпы с получением крупного и мелкого классов, сгущение и промывку до установленного содержания щелочи горячей водой пульпы с крупными частицами с последующим ее домолом, гравитационное разделение алюминатного раствора от пульпы с мелкими частицами, промывку получаемой при этом пульпы до установленного содержания в ней щелочи, смешение отмытой пульпы с пульпой после домола и сгущение смеси с получением отмытого шлама и слабой промводы и смешение ее с горячей водой, использование последней для отмывки пульпы с мелкими частицами с получением крепкой промводы, смешиваемой с содовым и содощелочным растворами для получения оборотного раствора с заданным химсоставом, измерение расходов оборотного, содощелочного и содового растворов и крепкой промводы, измерение плотности и температуры пульпы после агитационного выщелачивания, периодическое измерение содержаний оксида алюминия и общей щелочи в содощелочном растворе, стабилизацию его расхода и плотности пульпы после агитационного выщелачивания, промытую пульпу с крупными частицами перед домолом репульпируют горячей водой, измеряют расходы горячей воды на промывку и репульпацию этой пульпы, измеряют содержание щелочи в пульпе перед репульпацией и после нее и в слабой промводе, периодически измеряют содержание карбонатных щелочей в содощелочном растворе, промводе и содовом растворе, прогнозируют содержание оксида алюминия, общей и карбонатной щелочей в оборотном растворе, стабилизируют каустический модуль оборотного раствора измерением заданного значения коэффициента соотношения расходов содощелочного раствора и промводы, изменяя его по ПИ-закону в зависимости от рассогласования заданного и прогнозируемого значений каустического модуля оборотного раствора, стабилизируют содержание карбонатной щелочи в оборотном растворе изменением расхода содового раствора по ПИ-закону в зависимости от рассогласования между прогнозируемым и заданным значениями содержания карбонатной щелочи в оборотном растворе, прогнозируют химсостав и количество пульп после классификации, по найденным при прогнозе значениям каустического модуля и содержания оксида алюминия в алюминатном растворе по ПИ-алгоритму корректируют, в зависимости от рассогласования между прогнозируемыми и заданными значениями указанных величин, заданные значения каустического модуля оборотного раствора и плотности пульпы перед классификацией. Определяют заданное количество воды, необходимое для промывки шлама после отделения его от пульпы с мелкими частицами. Заданное значение расхода горячей воды, которую смешивают со слабой промводой, корректируют по ПИ-алгоритму в зависимости от рассогласования между измеренным и заданным значениями содержания щелочи в слабой промводе. Периодически измеряют содержание карбонатной щелочи в пульпе с мелкими частицами и корректируют заданное значение содержания карбонатной щелочи в оборотном растворе по ПИ-алгоритму в зависимости от рассогласования между измеренным и заданным значениями карбонатной щелочи в пульпе. Периодически измеряют содержание оксида алюминия и каустической щелочи в алюминатном растворе, находят среднее значение этих же прогнозируемых величин в промежутке между измерениями этих величин и по ПИ-алгоритму, в зависимости от рассогласования между измеренными и средними значениями прогнозируемых величин, корректируют заданные значения плотности пульпы после выщелачивания в мельнице и каустического модуля оборотного раствора.

Таким образом, в промежутках между измерениями химсостава пульп и растворов постоянно, на основе непрерывных измерений, по прогнозирующим моделям определяют состав оборотного и алюминатного растворов с учетом работы классификатора. Последнее особенно важно, так как, как указывалось выше, он вносит существенные возмущения в состав алюминатного раствора. На основе получаемого прогноза поддерживают заданные значения каустического модуля алюминатного раствора и содержаний в нем оксида алюминия и карбонатной щелочи. Прогноз потребности в горячей воде позволяет более точно поддерживать содержание щелочи в отмытом белитовом шламе. На основе периодических измерений химсоставов корректируют заданные значения каустического модуля оборотного раствора и плотности пульпы после выщелачивания. Все взятое вместе увеличивает точность поддержания указанных параметров в алюминатном растворе и, соответственно, увеличивает коэффициент извлечения полезных компонентов из спека. При классификации рекомендуется производить ее по классам 0,2 0,4 мкм. В этом случае классификацию можно производить наиболее экономичным методом. В дальнейшем, при сгущении пульпы с преимущественно крупными частицами +0,2 0,4 мкм добавка флокулянта оказывается ненужной, так как сгущение и без флокулянта происходит достаточно эффективно. Эффективность же сгущения пульпы с частицами -0,2 0,4 мкм в присутствии флокулянта существенно больше, чем у неклассифицированной пульпы. То есть потребность флокулянта существенно уменьшается.

На фиг.1 приведена блок-схема устройства, реализующего способ.

Устройство содержит мельницу выщелачивания 1, узел приготовления оборотного раствора 2, аппарат колонного типа 3, сгуститель гравитационного типа 4, линию противоточной промывки 5, хвостовой фильтр-сгуститель 6, мельницу домола 7, трубопроводы подвода содощелочного и содового растворов 8 и 8' соответственно, спека 9 и горячей воды 10, трубопроводы отвода алюминатного раствора 11 и отмытого белитового шлама 12, исполнительные механизмы типа МЭКО с регулирующими органами 13, 16, 18 и 20, расходомеры камерного типа 14, 15, 17, 17', 19, 21 и 43, измерители 22, 23, 24 содержаний оксидов алюминия и щелочных металлов, включающие автоматический пробоотборник, линию прободоставки и анализатор типа "Экстра-11", первую математическую модель 25, первый арифметический блок 26, задатчики типа ЗУ-05 29, 32, 35, 40, 41, 42, 49, 52, 57, 59, 64, 68, 72 и 73, корректор задания 27, сумматоры типа А04 28, 31, 34, 53, 63, 65, 67 и 71, регуляторы соотношений типа РС2 30, 33 и 36, второй арифметический блок 37, плотномеры радиационного типа 38 и 47, терморезисторы 39 и 50, щелочемеры 44, 45 и 55, третий арифметический блок 46, который вместе с блоком 37 составляет вторую математическую модель, третью математическую модель 48, плотномер пьезометрического типа 51, регулятор 54 типа Р12, первый корректор 56, измеритель содержания карбонатной щелочи 58 типа БАТ, включающий автоматический пробоотборник и линию прободоставки, интегратор 60, измеритель содержания оксида алюминия и каустической щелочи 61 типа БАТ с автоматическим пробоотборником и линией прободоставки, второй, третий, четвертый и пятый корректоры 62, 66, 69 и 70 соответственно.

Трубопровод 9 соединен с 74 входом мельницы 1, выход которой 75 соединен с 76 входом аппарата колонного типа 3. Выход 77 последнего соединен с входом 78 сгустителя 4, а выход 79 последнего соединен с трубопроводом отвода 11 алюминатного раствора. Выход 80 аппарата 3 соединен через мельницу домола 7 с 81 входом линии промывки 5. Выход 82 последнего соединен с входом 83 хвостового фильтра 6, выход 84 которого соединен с трубопроводом 12 отвода шлама, а выход 85 соединен с входом 86 линии промывки 5. Выход 87 сгустителя 4 соединен с входом 88 линии промывки 5, а выход 89 последней соединен через расходомер 17' с входом 90 узла приготовления оборотного раствора 2. Трубопровод 8 подвода содощелочного раствора через исполнительный механизм 18 и расходомер 19 соединен с входом 91 узла 2. Трубопровод 8' подвода содового раствора через исполнительный механизм 20 и расходомер 21 соединен с 92 входом узла 2, а выход 93 последнего через исполнительный механизм 13 и расходомер 14 соединен с входом 94 мельницы 1. Трубопровод 10 через расходомер 15 соединен с входом 95 аппарата 3, через расходомер 43 с входом мельницы домола 7 и через исполнительный механизм 16 и расходомер 17 с 81 входом линии промывки 5. Выходы расходомеров 17', 19 и 21 и измерителей 22, 23 и 24 соединены с входами 96, 97, 98, 99, 100 и 101 блока 25 соответственно. Выходы 102 и 103 блока 25 соединены с входами 104 и 105 сумматоров 28 и 31. Вход 106 сумматора 28 соединен с задатчиком 29, выход сумматора соединен со 107 входом регулятора 30, входы 108 и 109 которого соединены с расходомерами 19 и 17' соответственно, а выход 110 соединен с исполнительным механизмом 18. Вход 111 сумматора 31 соединен с задатчиком 32, а выход соединен с 112 входом регулятора 33. Входы 113 и 114 последнего соединены с расходомерами 17' и 21 соответственно, а выход 115 соединен с исполнительным механизмом 20. Выход 116 блока 25 соединен с входом 117 арифметического блока 37, входы которого 118, 119 и 120 соединены соответственно с плотномером 38, терморезистором 39 и расходомером 14. Входы 121, 122 и 123 блока 37 соединены соответственно с задатчиками 40, 41 и 42. Вход 124 блока 37 соединен с выходом щелочемера 44, а вход 125 соединен с выходом 126 арифметического блока 46. Выход 127 блока 37 соединен с входом 128 регулятора 36, вход 129 которого соединен с расходомером 14, а вход 130 соединен с выходом сумматора 34. Выход 131 регулятора 36 соединен с исполнительным механизмом 13, вход 132 сумматора 34 соединен с задатчиком 35, а вход 133 с выходом 134 корректора 69. Выход 135 блока 37 соединен с входом 136 блока 48, а выход 137 соединен с входом 170 блока 65. Входы 138, 139, 140, 141 и 142 блока 46 соединены соответственно с расходомерами 15 и 43, щелочемерами 45 и 44 и плотномером 47. Выход 143 блока 46 соединен с входом 125 блока 37. Вход 144 блока 46 соединен с входом 145 блока 48. Выход 146 измерителя плотности слива 51 соединен с входом 147 блока 48, а расходомер 14 соединен с входом 148 блока 46. Выход 149 блока 37 соединен с входом 150 блока 46. Вход 151 блока 48 соединен с выходом 126 блока 46, вход 152 соединен с задатчиком 49, выход 153 соединен с входом 154 регулятора 54, 155 вход которого соединен с расходомером 17, а выход с исполнительным механизмом 16. Входы 156, 157 и 158 блока 48 соединены с выходами задатчика 52, терморезистора 50 и сумматора 53 соответственно. Щелочемер 55 соединен с 159 входом корректора 56, вход 160 которого соединен с задатчиком 52, а выход со 161 входом сумматора 53, вход 162 последнего соединен с задатчиком 57. Выход 163 измерителя 61 соединен с 164 входом корректора 62. Выход 165 интегратора 60 соединен со 166 входом блока 62, а выход последнего соединен с 167 входом сумматора 63. Вход 168 последнего соединен с выходом задатчика 64, а выход со 169 входом сумматора 65, вход 170 которого соединен с выходом 137 блока 37, а выход соединен с входом корректора 66. Выход последнего соединен с 171 входом сумматора 67, 172 вход которого соединен с задатчиком 68, а выход с 173 входом корректора 69. Вход 174 последнего соединен с плотномером 38. Выход 135 блока 37 соединен с 174 входом блока 60, выход 175 которого соединен со 176 входом корректора 79. Вход 177 последнего соединен с 178 выходом измерителя 61, а выход соединен с 179 входом сумматора 71. Вход 179 последнего соединен с задатчиком 72, а выход соединен с 180 входом блока 26, вход 181 которого соединен с задатчиком 73, а 182 вход соединен с 135 выходом блока 37. Выход блока 26 соединен с 183 входом блока 25. Вход 184 блока 27 соединен с выходом измерителя 58, вход 184' соединен с 135 выходом блока 37, а выход 185 соединен с задатчиком 59. Выход блока 27 соединен со 186 входом блока 25.

Арифметические блоки 26, 37, 46, математические модели 25 и 48 и корректоры 27, 56, 62, 66, 69 и 71 реализуют программным образом с помощью микроконтроллеров типа "Ломиконт" в комплекте с промышленной ЭВМ типа РС-АТ 286 с дисковой операционной системой реального времени "Конкурент" со стандартным набором драйверов и УСО. Для реализации технологического комплекса используют стандартное оборудование для переработки глиноземосодержащего спека (см. А.И.Лайнер. "Производство глинозема").

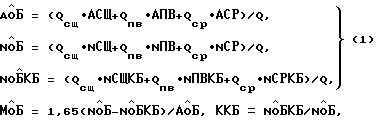

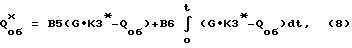

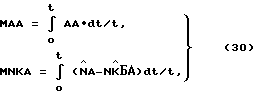

Устройство работает следующим образом. Из линии подвода спека 9 через вход 74 в мельницу 1 подают спек. Из узла приготовления оборотного раствора 2 через исполнительный механизм 13 и расходомер 14 на вход 94 мельницы 1 подают оборотный раствор. С выхода 75 мельницы 1 пульпу подают на вход 76 вертикального аппарата 3. На вход 95 из трубопровода 10 через расходомер 15 подают горячую воду. С выхода 77 аппарата 3 на вход 78 сгустителя 4 подают пульпу по классу -0,2 0,4 мкм. С выхода 79 сгустителя 4 алюминатный раствор подают в трубопровод 11 отвода алюминатного раствора, а с выхода 87 на вход 88 линии промывки 5 подают шлам. С трубопровода 10 горячую воду через исполнительный механизм 16 и расходомер 17 подают на вход 81 линии промывки 5. С выхода 82 линии промывки 5 пульпу подают в хвостовой фильтр-сгуститель 6, с выхода которого 84 отмытый белитовый шлам подают в трубопровод 12 отвода шлама, а с выхода 85 слабую промводу подают на вход 81 линии промывки 5. С выхода 87 аппарата колонного типа 3 отмытую пульпу класса +0,2 0,4 мкм через мельницу домола 7 подают на вход 81 линии промывки 5, с выхода которой 89 крепкую промводу через расходомер 17' подают на вход 93 узла 2 приготовления оборотного раствора. На вход 91 узла 2 из трубопровода 8 через исполнительный механизм 18 и расходомер 19 подают содощелочной раствор. Из трубопровода 8' через исполнительный механизм 20 и расходомер 21 содовый раствор подают на вход 92 узла 2. С выхода узла 2 оборотный раствор через исполнительный механизм 13 и расходомер 14 подают на 94 вход мельницы 1. С помощью анализаторов 22, 23 и 24 периодически с установленными периодами измеряют содержание оксидов алюминия и щелочных металлов и карбонатной щелочи в промводе (АПВ, NПВ и NПВКБ), содощелочном (АСЩ, N СЩ и NСЩКБ) и содовом (ACP, NCP и N СРКБ) растворах. В первой математической модели 25 находят прогнозируемые значения содержания оксидов алюминия  и содощелочных металлов

и содощелочных металлов  и карбонатной щелочи

и карбонатной щелочи  а также модуль оборотного

а также модуль оборотного  раствора и соотношение ККБ между карбонатной и общей щелочами.

раствора и соотношение ККБ между карбонатной и общей щелочами.

где Q Qсщ + Qпв + Qср,

Qсщ, Qпв и Qср- расходы содощелочного раствора, промводы и содового растворов, получаемые от расходомеров 19, 21 и 17'.

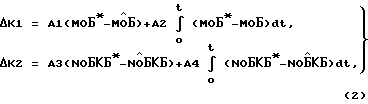

В этом же блоке получают корректирующие поправки (см. выходы 102 и 103):

где A1 и A4 коэффициенты, определяемые опытным путем при настройке по минимуму квадратичного критерия,

МОБx и NОБКБx заданные значения каустического модуля оборотного раствора и содержания в нем карбонатной щелочи (входы 183 и 186), получаемые из блоков 26 и 27.

В сумматоре 28 получают заданные значения К1x коэффициента соотношения расходов содощелочного раствора и промводы:

K1x =K1(0) + ΔK1, (3)

где К1(0) исходное значение коэффициента соотношения, получаемое от задатчика 29.

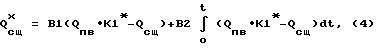

К1(0) получают из уравнения материального баланса для заданного значения каустического модуля оборотного раствора при известных содержаниях в промводе и содощелочном растворе. В регуляторе соотношения 30 получают заданное значение расхода содощелочного раствора

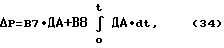

где В1 и В2 коэффициенты, определяемые при настройке по минимуму квадратичного критерия.

Исполнительный механизм 18 устанавливает расход содощелочного раствора Qсщ равным Q

K2x=K2(0) + ΔK2, (5)

где К2(0) исходное значение коэффициента соотношения, получаемое из уравнения материального баланса для заданного значения содержания карбонатной щелочи в оборотном растворе при известных содержаниях ее в содовом и содощелочном растворах и промводе.

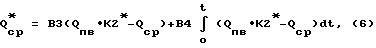

В регуляторе соотношения 33 получают заданное значение расхода содового раствора

где В3 и В4 коэффициенты, получаемые опытным путем при настройке. В сумматоре 34 находят К3x заданное значение соотношения расходов спека и оборотного раствора:

K3x = K3(0) + ΔK3 (7)

где К3(0) исходное соотношение расходов, получаемое от задатчика 35. К3(0) получают из уравнения материального баланса при заданной плотности пульпы после выщелачивания,

ΔK3 получают от корректора 69.

В регуляторе соотношения 36 получают заданное значение расхода оборотного раствора Q

где В5 и В6 коэффициенты, определяемые опытным путем при настройке,

G расчетный расход спека, получаемый с выхода 127 блока 37.

В арифметическом блоке 37 находят расчетные значения расхода спека и параметры пульп на выходе аппарата колонного типа.

G (Pп-Pоб)Qоб•Pт/(Pт- Pп),

где Pп плотность пульпы, получаемая от плотномера 38,

Qоб расход оборотного раствора, получаемый от расходомера 14,

Pт плотность спека 2,3 2,5 г/см3,

Pоб расчетная плотность оборотного раствора.

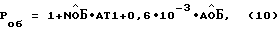

где  расчетные содержания оксида алюминия и щелочных металлов, получаемые с выхода 117 блока 25, АТ1 температурная поправка, получаемая из выражения в блоке 37

расчетные содержания оксида алюминия и щелочных металлов, получаемые с выхода 117 блока 25, АТ1 температурная поправка, получаемая из выражения в блоке 37

АТ1 0,1(0,0141-0,12•10-4(T1-25)+ 0,6•10-7(T1-25)2), (11)

где Т1 температура пульпы, получаемая от датчика 39.

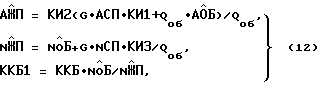

Содержание оксидов алюминия и щелочных металлов и долю карбонатной щелочи в пульпе после мельницы выщелачивания находят из выражения

где КИ1, КИ3 коэффициенты извлечения, получаемые от задатчиков 40 и 41, определяемые опытным путем,

КИ2 коэффициент вторичных потерь, получаемый от задатчика 42,

ККБ получают с выхода 116 блока 25.

Содержание твердого в пульпе по классу -0,2 0,4 находят по формуле:

СТП G(1-АСП•КИ1•КИ2-NСП•КИ3)/Qоб, (13)

где АСП и NСП содержание оксидов алюминия и щелочных металлов в спеке, определяемые опытным путем и вводимые в виде констант с программным носителем при реализации блока 37 с помощью микроконтроллера.

По найденным расчетным значениям (12) находят прогнозируемые значения содержаний компонентов в сливе аппарата колонного типа 3

где Qа суммарный расход в сливе аппарата колонного типа, получаемый с выхода 126 блока 46,

Qгвн расход горячей воды с выгружаемым нижним продуктом аппарата 3, получаемый с выхода 143 блока 46.

N1 получают от измерителя 44.

В арифметическом блоке 46 находят доли горячей воды, поступающей через вход 95 аппарата 3, уходящие в слив аппарата и в его нижний продукт. Расход горячей воды в нижний продукт (выгрузку) равен

Qгвн=Qт•N2/(N1 N2),

где Qт расход транспортной воды, получаемый от расходомера 43 через вход 139 блока 46,

N1 и N2 содержание щелочей в нижнем продукте и после его репульпации транспортной водой, получаемые от щелочемеров 44 и 45 через входы 140 и 141.

Расход горячей воды в слив аппарата 3 равен

Qгвв Qгв Qгвн, (16)

где Qгв расход горячей воды на вход 95, определяемый расходомером 15.

Полный расход в сливе аппарата колонного типа 3 равен

Qa Qоб + Qгвв. (17)

Qa получают с выхода 126 блока 46, а Qгвн с выхода 143 этого же блока. Содержание твердого СТВ в нижнем продукте определяют из выражения

СТВ (Pв-1)/0,567•10-3, (18)

где Pв находят из выражения

Pв = (PΣ(Qт+Qгвн)-Qт)/Qгвн, (19)

где PΣ плотность пульпы, направляемой в мельницу домола 7, определяемая плотномером 47.

Далее определяют содержание твердого в сливе аппарата 3

СТС (CТС•Qоб СТВ•Qгвн)/Qа, (20)

где СТП получают с выхода 149 блока 37 на входе 150 блока 46, СТС выводят со 144 выхода блока 46. В третьей математической модели 48 прогнозируют необходимое количество воды для промывки шлама. Для этого определяют расход шлама Qш, выгружаемого из сгустителя 4 на 88 вход линии промывки 5

Qш Qа(СТС СТСГ)/(КС-1)СТСГ, (21)

где СТС получают на 145 вход блока 48,

КС коэффициент эффективности сгущения, получаемый от задатчика 49 и определяемый опытным путем как отношение СТШ/СТСГ,

СТШ содержание твердого в шламе,

СТСГ содержание твердого в сливе сгустителя 4,

Qа получают на входе 151 блока 48.

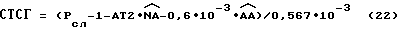

Содержание твердого в сливе сгустителя получают из выражения

где Рсл плотность слива, определяемая плотномером 51,

АТ2 температурный коэффициент, определяемый по формуле

АТ2 0,1(0,0141-0,12•10-4(Т2-25)+0,6•10-7 (Т2-25)2)), (23)

где Т2 температура слива, получаемая от датчика 50, получают с выходов 135 и 136 блока 37.

получают с выходов 135 и 136 блока 37.

Расход горячей воды на промывку определяют по формуле

Q

где Nx заданное значение содержания щелочи в отмытом шламе, задаваемое задатчиком 52,

K

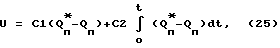

В регуляторе 54 находят управляющее воздействие

где С1 и С2 коэффициенты, определяемые опытным путем при настройке,

Qп расход горячей воды на промывку, получаемый от расходомера 17.

Исполнительный механизм 16 изменяет положение регулирующего органа под воздействием управляющего сигнала U так, чтобы Qп = Q

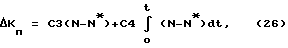

где С3, С4 коэффициенты, определяемые опытным путем при настройке,

N+ заданное значение содержания щелочи в отмытом шламе, получаемое от задатчика 52.

В сумматоре 53 находят заданное значение коэффициента эффективности промывки

K

где Кп(0) исходное значение коэффициента эффективности, получаемое от задатчика 57.

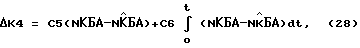

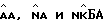

Периодически определяют измерителем 58 содержание карбонатной щелочи NКБА в сливе аппарата колонного типа и сравнивают его с расчетным значением  в корректоре 27, получая при этом корректирующую поправку ΔK4

в корректоре 27, получая при этом корректирующую поправку ΔK4

где С5, С6 коэффициенты, определяемые опытным путем при настройке, прогнозируемое содержание карбонатной щелочи в сливе аппарата колонного типа 3, получаемое с выхода 135 блока 37 на вход 184 корректора 27.

прогнозируемое содержание карбонатной щелочи в сливе аппарата колонного типа 3, получаемое с выхода 135 блока 37 на вход 184 корректора 27.

Заданное значение содержания карбонатной щелочи получают по формуле

NOБКБx = NOБКБ(O)+ΔK4, (29)

где NОБКБ(0) исходное заданное значение содержания карбонатной щелочи в оборотном растворе, получаемое от задатчика 59.

Полученное в корректоре 27 заданное значение содержания карбонатной щелочи в оборотном растворе подают на вход 186 блока 25. В интеграторе 60 находят математическое ожидание прогнозируемых значений содержания оксида алюминия и каустической щелочи в алюминатном растворе

где  получают с выхода 135 блока 37.

получают с выхода 135 блока 37.

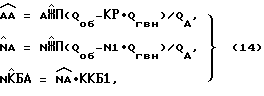

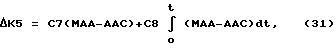

Периодически измерителем 61 определяют истинные значения содержаний оксида алюминия AAC и каустической щелочи NAC в алюминатном растворе. В корректоре 63 находят корректирующую поправку ΔK5

где С7, С8 коэффициенты, определяемые опытным путем при настройке,

MAA среднее значение на интервале интегрирования, получаемое с выхода 165 блока 60.

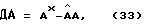

В сумматоре 63 находят заданное значение Аx содержания оксида алюминия в алюминатном растворе

Ax = A(O)+ΔK5, (32)

где А(0) исходное значение содержания оксида алюминия в алюминатном растворе, получаемое от задатчика 64.

В сумматоре 65 находят рассогласование

где  получают с выхода 135 блока 37.

получают с выхода 135 блока 37.

В корректоре 66 находят корректирующую поправку ΔP

где В7 и В8 коэффициенты, определяемые опытным путем при настройке.

В сумматоре 67 находят заданное значение плотности пульпы на выходе мельницы 1

Px = P(O)+ΔP, (35)

где P(0) исходное заданное значение плотности пульпы, получаемое от задатчика 69.

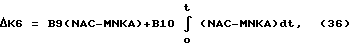

В корректоре 70 находят корректирующую поправку ΔΚ6

где В9 и В10 коэффициенты, определяемые опытным путем при настройке,

NАС содержание каустической щелочи, получаемое с выхода 178 измерителя 61,

МNКА среднее на интервале интегрирования прогнозируемое содержание каустической щелочи в алюминатном растворе, получаемое с выхода 175 интегратора 60 на вход 176 корректора 70.

В сумматоре 71 находят заданное значение каустического модуля алюминатного раствора

MAPx = MAP(O)+ΔK6, (37)

где МАР(0) исходное заданное значение каустического модуля, получаемое от задатчика 72.

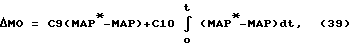

В арифметическом блоке 26 находят заданное значение каустического модуля оборотного раствора

MOБx = MOБ(O)+ΔMO, (38)

где МОБ(0) исходное заданное значение каустического модуля оборотного раствора, получаемое от задатчика 73, корректирующую поправку ΔMO находят в этом же блоке

где С9, С10 коэффициенты настройки, получаемые опытным путем,

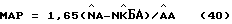

МАР прогнозируемый каустический модуль алюминатного раствора, получаемый по формуле

где  получают с выхода 135 блока 37. Заданное значение каустического модуля оборотного раствора передают на вход 183 блока 25.

получают с выхода 135 блока 37. Заданное значение каустического модуля оборотного раствора передают на вход 183 блока 25.

Рекомендуемые значения основных параметров настройки:

МАР(0)= 1,41 1,45, ОБКБ(0)=14 18 г/л, P(0)=1,3 1,45 г/см3, КИ1=0,85 -0,95, КИ2= 0,9 0,98, КИ3=0,85 0,95, К1(0)=0,6 1,2, К2(0)=0,1 - 0,15, К3(0)= 0,4 0,8, МОБ(0)=1,8 2,1, KC=8 -15, А(0)=80 100 г/л, N*=0,5 2,0 г/л, Кп(0)= 0,3 0,8, PΣ = 1,3-1,45 г/см3..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| СПОСОБ УПРАВЛЕНИЯ АГИТАЦИОННЫМ ВЫЩЕЛАЧИВАНИЕМ ГЛИНОЗЕМСОДЕРЖАЩЕГО СПЕКА | 1992 |

|

RU2091307C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СПЕКА | 1990 |

|

RU2023666C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОМЫВКИ БЕЛИТОВОГО ШЛАМА ГОРЯЧЕЙ ВОДОЙ | 1991 |

|

RU2090506C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ АГИТАЦИОННОГО ВЫЩЕЛАЧИВАНИЯ НЕФЕЛИНОВОГО СПЕКА В ЛАБОРАТОРНЫХ УСЛОВИЯХ | 1991 |

|

RU2023667C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРИГОТОВЛЕНИЕМ ОБЕСКРЕМНИВАЮЩЕГО РЕАГЕНТА | 1991 |

|

RU2080294C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНОГО РАСТВОРА ПРИ ПРОИЗВОДСТВЕ ГЛИНОЗЕМА ИЗ НЕФЕЛИНА | 2000 |

|

RU2184703C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПЕРКОЛЯЦИОННОГО ВЫЩЕЛАЧИВАНИЯ АЛЮМИНИЙСОДЕРЖАЩЕГО ДРОБЛЕНОГО СПЕКА ИЛИ АЛЮМИНИЙСОДЕРЖАЩЕЙ ДРОБЛЕНОЙ РУДЫ | 2000 |

|

RU2193009C2 |

Использование: способ относится к безотходной переработке природных щелочных алюмосиликатов и, в частности, для гидрохимической переработки глиноземосодержащего спека. Сущность изобретения: полученную после выщелачивания оборотным раствором пульпу классифицируют, получая пульпы с крупными и мелкими частицами. Первую из них репульпируют горячей водой и направляют на домол, а вторую подвергают сгущению с получением алюминатного раствора и шлама. Последний промывают горячей водой, смешивают с пульпой после помола и подвергают сгущению, отделяя отмытый шлам и слабую промводу, которой и промывают шлам с получением затем крепкой промводы. Последнюю смешивают с содощелочным и содовым раствором, получая оборотный раствор, которым и производят выщелачивание спека. Способ включает непрерывное измерение расходов оборотного, содового и содощелочного растворов, промводы, горячей воды на промывку шлама, горячей воды на отмывку и репульпацию пульпы с крупными частицами, плотности и температуры пульпы после выщелачивания алюминатного раствора, плотности шлама перед домолом, содержание щелочи в пульпе с крупными частицами до и после репульпации и в отмытом шламе. Периодически измеряют содержание оксидов алюминия и щелочных, и карбонатов щелочи в промводе, содощелочном и содовом растворах, карбонатной щелочи в пульпе с мелкими частицами и содержания оксида алюминия и каустической щелочи в алюминатном растворе. Стабилизируют соотношение расходов содощелочного и содового растворов по отношению к промводе и оборотного раствора по отношению к расходу спека. Стабилизируют плотность пульпы после выщелачивания. На основе прогнозирующих моделей определяют составы пульп и растворов по содержаниям в них оксидов алюминия и щелочных металлов, карбонатной щелочи и твердой фазы. Корректируют установленные соотношения расходов с целью получения заданных значений каустического модуля, содержания карбонатной щелочи и оксида алюминия в растворах и пульпах. На основе периодических измерений химсостава корректируют прогнозирующие модели. 2 з.п. ф-лы, 1 ил.

| Беляев И.М | |||

| Контроль и автоматизация производства глинозема и алюминия | |||

| -М.: Металлургия, 1967, с | |||

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

Авторы

Даты

1997-09-20—Публикация

1993-02-03—Подача