Изобретение относится к измерительной технике и может быть использовано в металлургическом производстве для контроля кислородно-конвертерного процесса, в частности для подачи предупреждающего сигнала о приближении момента начала выбросов шлака из горловины конвертера.

Известно устройство для контроля кислородно-конвертерного процесса (Туркенич Д.И. и Здановский В.В.). Акустика в технологии конвертерной плавки. М.: Металлургия, 1978, с.41), содержащее акустический датчик (микрофон электродинамического типа), подключенный к входу усилителя, выход которого через полосовой фильтр подключен к входу вторичного прибора (блока сигнализации). Вторичный прибор (блок сигнализации) регистрирует униполярные сигналы, следовательно, в его состав обязательно входит детектор (квадратор). Кроме того, вторичный прибор (блок сигнализации) характеризуется вполне определенной инерционностью (постоянной времени), следовательно, в состав вторичного прибора (блока сигнализации) входит также интегратор. Таким образом известное устройство можно представить, как последовательную цепь: акустический датчик, усилитель, полосовой фильтр, детектор (квадратор), интегратор и блок сигнализации (вторичный прибор).

Принцип действия известного устройства основан на измерении интенсивности звука у горловины конвертера на частоте, характерной для шума кислородной струи. Интенсивность звука (см.Кухлинг Х. Справочник по физике: Пер. с нем. - М.: Мир, 1982, с.259) соответствует уровню шлака в связи с тем, что при вспенивании его уровень повышается, достигая сопел фурмы, шум струи экранируется тем больше, чем выше уровень шлака. Однако состояние шлака, предшествующее выбросам, может наблюдаться при тех же низких значениях интенсивности звука, что и нормальное состояние шлака (нормальное окисление). Поэтому прогнозировать появление выбросов шлака по величине интенсивности звука практически невозможно.

Известно устройство, содержащее последовательно соединенные акустический датчик, усилитель, полосовой фильтр, аналого-цифровой преобразователь и накопитель на магнитном диске. Принцип действия устройства предполагает предварительную запись отрезка дискретизированной реализации акустического шума (выходного сигнала акустического датчика) на магнитном диске и последующую обработку этого отрезка на ЭВМ. Устройство осуществляет контроль за технологическим процессом на основе анализа спектральной плотности мощности шумового (акустического) сигнала, сопровождающего данный процесс. Устройство позволяет зафиксировать приближение нежелательного (аварийного) протекания контролируемого процесса по качественным изменениям спектральной плотности мощности шумового сигнала в случае, если интегральный уровень этого сигнала остается неизменным. В качестве информативной характеристики шумового сигнала, позволяющей зафиксировать момент перестройки спектральной плотности мощности, выбран след Тr(trace) ковариационной матрицы, т.е. сумма элементов главной диагонали названной матрицы. В качестве случайных величин, для которых строится ковариационная матрица, выбраны мгновенные значения Si площадей N участков (N = 16), на которые разбивается вся площадь под кривой спектральной плотности мощности шумового сигнала в анализируемом диапазоне частот, т.е. в полосе пропускания полосового фильтра. Пусть полоса пропускания полосового фильтра будет Δ F=fb - fH .Тогда

Si=  G(f)αf, где fo=fH, fH=fb, G(f) - спектральная плотность мощности шумового сигнала.

G(f)αf, где fo=fH, fH=fb, G(f) - спектральная плотность мощности шумового сигнала.

Таким образом Si можно интерпретировать как дисперсию шумового сигнала в полосе Δ f=fi-fi-1. Можно записать:

Tr= Cii, где Сii - элементы главной диагонали ковариационной матрицы;

Cii, где Сii - элементы главной диагонали ковариационной матрицы;

Δ f= Δ F/N. Известно, что Сii представляет собой дисперсию случайной величины Si.

Недостатком известного устройства является то, что оно излишне усложнено, что снижает его надежность, и, следовательно, надежность контроля кислородно-конвертерного процесса. Использование цифровой обработки сигнала и дорогостоящей ЭВМ в данном случае (промышленный кислородный конвертер) совершенно не оправдано.

Известно устройство для контроля кислородно-конвертерного процесса, содержащее вибродатчик, подсоединенный к входу усилителя, выход которого через полосовой фильтр подключен к входу блока определения дисперсии, представляющего собой последовательное соединение квадратора и интегратора, а также блок сигнализации.

Вибродатчик крепится в массивном корпусе на опоре приводной цапфы конвертера. Последовательное соединение квадратора и интегратора в дальнейшем называют единым блоком определения дисперсии.

Вибрации корпуса конвертера отражают подъем шлака в период его наведения и пребывания его во вспененном состоянии. Однако чрезмерно жидкоподвижное (перекисленное) состояние шлака, предшествующее выбросам и определяющее их появление, наблюдается при тех же низких значениях амплитуд вибрации, что и нормально окисленный шлак. Поэтому прогнозировать появление выбросов по величине амплитуд вибрации практически невозможно. Следовательно, прототип обеспечивает низкую точность контроля кислородно-конвертерного производства.

Предложенное устройство снабжено сумматором, блоком сигнализации и несколькими каналами для определения дисперсии участков спектральной плотности мощности сигнала вибродатчика, каждый из которых входом соединен с выходом усилителя, а выходом - с сумматором и состоит из последовательно соединенных полосового фильтра, первого блока определения дисперсии, блока выделения переменной составляющей сигнала и второго блока определения дисперсии, причем выход сумматора соединен с блоком сигнализации.

Заявленное устройство отличается от прототипа тем, что в его состав дополнительно введены блоки выделения переменной составляющей сигнала, блоки определения дисперсии, полосовые фильтры и сумматор, имеющий N входов и один выход.

Предлагаемое устройство позволяет простыми аппаратурными средствами, используя единственный вибродатчик, решить задачу распознавания аварийной ситуации по шумовому виброакустическому сигналу. Состояние шлака, предшествующее выбросам, характеризуется качественной перестройкой спектральной плотности мощности виброакустического сигнала (уменьшение величины и количества острых пиков) при неизменном интегральном уровне последнего.

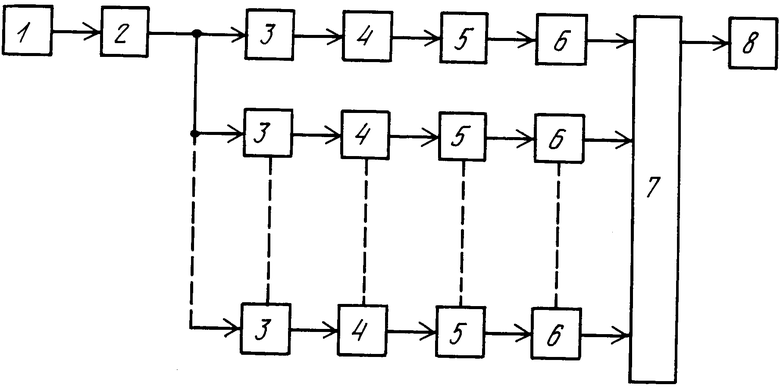

На чертеже представлена блок-схема предлагаемого устройства.

Предлагаемое устройство содержит вибродатчик 1, усилитель 2, полосовые фильтры 3, первые блоки 4 определения дисперсии, блоки 5 выделения переменной составляющей сигнала, вторые блоки 6 определения дисперсии, сумматор 7 и блок 8 сигнализации.

В заявленном устройстве вибродатчик 1 крепится в массивном корпусе на опоре приводной цапфы конвертера. Вибродатчик 1 подключен к входу усилителя 2. Выход усилителя 2 соединен с входами N полосовых фильтров 3, имеющих одинаковые по ширине полосы пропускания Δ f:

Δ f = Δ F/N, где Δ F - диапазон частот, анализируемый предлагаемым устройством.

Границы полос пропускания этих фильтров выбраны таким образом, чтобы был заполнен весь диапазон частот Δ F (например, для кислородно-конвертерного процесса получения черновой меди этот информативный диапазон составляет 4000-6000 Гц).

Выход каждого из полосовых фильтров 3 соединен с входом соответствующего блока 4 определения дисперсии. Выход каждого из блоков 4 определения дисперсии подключен к входу соответствующего блока 5 выделения переменной составляющей сигнала. Выход каждого из блоков 5 выделения переменной составляющей сигнала соединен с входом соответствующего блока 6 определения дисперсии. Выходы всех блоков 6 определения дисперсии подключены к соответствующим входам сумматора 7, имеющего N входов и один выход, соединенный с входом блока 8 сигнализации.

Все блоки определения дисперсии (блоки 4 и 6) являются однотипными и представляют собой последовательное соединение квадратора и интегратора. Все блоки 5 выделения переменной составляющей сигнала также являются однотипными.

Предлагаемое устройство работает следующим образом.

Электрический сигнал с выхода вибродатчика 1 после усиления (усилитель 2) поступает на входы полосовых фильтров 3. Полосовые фильтры 3 фильтруют сигнал в смежных частотных полосах, разбивая диапазон Δ F на N равных по величине Δ f полос. Сигналы с выходов полосовых фильтров 3 поступают на входы соответствующих блоков 4 определения дисперсии. На выходе каждого из блоков 4 действует электрическое напряжение, пропорциональное мгновенному значению Si площади какого-то i-го участка, на которые разбивается вся площадь под кривой спектральной плотности мощности выходного сигнала вибродатчика 1. Т.е. на выходе каждого из блоков 4 действует электрическое напряжение, пропорциональное значению дисперсии выходного сигнала вибродатчика 1 в соответствующей полосе частот. Электрические сигналы с выхода блоков 4 определения дисперсии поступают на входы соответствующих блоков 5, на выходе каждого из которых действует электрическое напряжение, пропорциональное только переменной составляющей сигнала, поступающего на вход блока 5. Электрические сигналы с выходов блоков 5 выделения переменной составляющей сигнала поступают на входы соответствующих блоков 6, идентичных блокам 4. На выходе каждого из блоков 6 действует электрическое напряжение, пропорциональное дисперсии выходного сигнала соответствующего блока 4, т.е. дисперсии случайной величины Si, тождественно равной соответствующему элементу Сii главной диагонали ковариационной матрицы, построенной для случайных величин Si (i=1...N). Электрические сигналы с выходов блоков 6 поступают на соответствующие входы сумматора 7, на выходе которого действует напряжение, пропорциональное следу Tr ковариационной матрицы. Указанное напряжение подают на вход блока 8 сигнализации. В блоке 8 происходит сравнение текущей величины входного сигнала с пороговым значением. Величину порога срабатывания блока 8 рассчитывают или определяют экспериментально до ввода в эксплуатацию предлагаемого устройства. После срабатывания порогового устройства, входящего в состав блока 8, последний подает соответствующие сигналы оператору либо посылает их в систему автоматизированного технологического контроля и управления. Срабатывание указанного порогового устройства означает, что зарегистрировано состояние шлака, предшествующее выбросам.

Усилитель 2, полосовые фильтры 3, интеграторы, входящие в состав блоков 4 и 6, блоки 5 и сумматор 7 могут быть реализованы на основе операционных усилителей в интегральном исполнении, например 140УД8А.

Блоки 5 в простейшем случае могут представлять собой разделительные RC-цепочки, а квадраторы, входящие в состав блоков 4 и 6, могут быть реализованы на основе балансных модуляторов в интегральном исполнении, например 1МА401.

Заявленное устройство выгодно отличается от прототипа тем, что позволяет осуществлять более точный контроль кислородно-конвертерного процесса. В предлагаемом устройстве названный контроль реализуется на основе определения такого информативного признака (след ковариационной матрицы случайных величин Si), который характеризует качественное отличие в целом спектральных плотностей мощности виброакустического сигнала в случаях нормального состояния шлака и состояния шлака, предшествующего выбросам из горловины конвертера. При приближении состояния шлака, предшествующего выбросам, спектральная плотность мощности виброакустического сигнала определенным образом перестраивается (уменьшается количество и амплитуда острых пиков), а интегральный уровень этого сигнала остается неизменным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля уровня шлака в конвертере | 1987 |

|

SU1421775A1 |

| Устройство сигнализации о возникновении кипения теплоносителя | 1991 |

|

SU1813974A1 |

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| Устройство для контроля уровня шлака в конвертере | 1985 |

|

SU1245597A1 |

| Устройство для диагностики состояния подшипника качения | 1990 |

|

SU1767377A1 |

| Устройство для контроля параметров конверторного процесса | 1986 |

|

SU1341211A1 |

| Устройство для контроля температурного режима конвертерной плавки | 1984 |

|

SU1225860A1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ШУМОВЫХ ГИДРОАКУСТИЧЕСКИХ СИГНАЛОВ НА ОСНОВЕ КВАДРАТУРНОГО ПРИЕМНИКА | 2013 |

|

RU2549207C2 |

| Устройство для контроля уровня ванны в конверторах | 1981 |

|

SU1006499A1 |

| УСТРОЙСТВО СИНХРОНИЗАЦИИ НЕСУЩЕЙ И ОПОРНОЙ ЧАСТОТ В КАНАЛЕ СВЯЗИ СО ЗНАЧИТЕЛЬНЫМИ ЧАСТОТНЫМИ НЕСТАБИЛЬНОСТЯМИ И ОГРАНИЧЕНИЯМИ НА ЭНЕРГЕТИКУ | 2010 |

|

RU2451408C2 |

Изобретение относится к измерительной технике и может быть использовано в металлургическом производстве для контроля кислородно-конвертерного процесса, в частности для подачи предупреждающего сигнала о приближении момента начала выбросов шлака из горловины конвертера. Целью изобретения является повышение точности контроля кислородно-конвертерного производства. Устройство содержит вибродатчик, подсоединенный к входу усилителя, выход которого через полосовые фильтры подключен к входу первых блоков определения дисперсии, представляющего собой последовательное соединение квадратора и интегратора, а также блок сигнализации. Выход первого блока определения дисперсии подключен через последовательно соединенные блок выделения переменной составляющей сигнала и второй блок определения дисперсии к первому входу сумматора, имеющего N входов и один выход, соединенный с входом блока сигнализаций, при этом выход усилителя подключен также к каждому из остальных N - 1 входов сумматора через соответствующую отдельную последовательную цепь, состоящую из полосового фильтра, первого блока определения дисперсии, блока выделения переменной составляющей сигнала и второго блока определения дисперсии. 1 ил.

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КИСЛОРОДНО-КОНВЕРТОРНОГО ПРОЦЕССА, содержащее вибродатчик, подсоединенный к входу усилителя, отличающееся тем, что оно снабжено сумматором, блоком сигнализации и несколькими каналами для определения дисперсии участков спектральной плотности мощности сигнала вибродатчика, каждый из которых входом соединен с выходом усилителя, а выходом - с сумматором и состоит из последовательно соединенных полосового фильтра, первого блока определения дисперсии, блока выделения переменной составляющей сигнала и второго блока определения дисперсии, причем выход сумматора соединен с блоком сигнализации.

| Туркенич Д.И | |||

| и др | |||

| Акустика в технологии конверторной плавки | |||

| М.: Металлургия, 1978, с.56. |

Авторы

Даты

1994-06-30—Публикация

1991-04-19—Подача