Предлагаемое устройство относится к области машиностроения и может быть использовано, вчастности для контроля состояния подшипников качения машин и механизмов непрерывного действия.

Известно устройство для диагностики состояния подшипников качения, содержащее датчик-акселерометр, последовательно соединенные полосовой фильтр, усилитель, первый амплитудный детектор, делитель, блок измерения и второй амплитудный детектор, подключенный к выходу делителя. Ко второму амплитудному детектору подключены соединенные последовательно первый сумматор, третий амплитудный детектор, второй сумматор, выход которого подключен ко входу Знаменетель делителя, а также источник опорного напряжения, выходом подключенный ко вторым входам обоих сумматоров.

Устройство позволяет диагностировать текущее состояние подшипника качения путем измерения отношения пикового уровня ударных импульсов вибросигнала подшипника к минимальному уровню вибросигнала в паузе между ударными импульсами.

Данный параметр весьма чувствителен к повреждениям рабочих поверхностей подшипника, но в следствие нестандартности шумообразования в подшипниковом узле вибросигнал носит случайный характер. Причем теоретически в сигнале исправного подшипника, распределенном по закону Гаусса, могут встречаться выбросы бесконечной амплитуды. Практически величина соотношения пикового уровня ударного импульса к уровню сигнала в паузе (исправного подшипника) носит случайный характер и имеет среднее значение 3, дисперсию 5-6. При появлении повреждения в подшипнике Средняя величина данного показателя возрастает до 100, но одновременно значительно возрастает дисперсия, Следовательно, невозможно исключить существенные коле-ч о

4 СО

ч|

4

бания показаний индикатора устройства, что требует дальнейшей статистической обработки результатов контроля и существенно усложняет процесс диагностики. Кроме того,в условиях производственного контроля в процессе эксплуатации при повторных измерениях вследствие значительной нестабильности акустического контакта наблюдаются колебания уровня сигнала с датчика на 20-40 дБ, что приводит к выходу сигнала за границы динамического диапазона усилителя, пиковых детекторов и делителя и, как следствие, возникают существенные погрешности в измерении указанного параметра, что существенно снижает точность контроля.

Наиболее близким по технической сущности к предлагаемому устройству является устройство для контроля состояния подшипников качения в процессе эксплуатации. Устройство содержит датчик вибрации, соединенный с предварительным усилителем, который через фильтр соединен со входом основного усилителя, выход которого через регулирующий элемент связан со вторым входом основного усилителя и через последовательно соединенные усилитель- ограничитель, среднеквадратичный детектор и интегратор соединен со вторым входом регулирующего элемента, включенного в цепь отрицательной обратной связи основного усилителя, а также с индикатором через последовательно соединенные пиковый детектор и блок выборки-хранения, ко вторым входам которых подключены выходы тактового генератора.

В основу работы устройства положено измерение пикового уровня высокочастотной составляющей вибросигнала подшипника при нормированном уровне средне-выпрямленного значения сигнала без учета ударных импульсов. Это соответствует измерению соотношения пикотвого уровня сигнала к средневыпрямленному значению шумовой составляющей в период между ударными импульсами.

Данное устройство позволяет путем измерения указанного соотношения однозначно определять наличие и величину дефектов рабочих поверхностей подшипника. Так,с появлением дефекта в подшипнике и по мере его развития наблюдается рост амплитуды ударных импульсов в общей картине вибросигнала, а нормирование сигнала по средне-выпрямленому значению шумовой составляющей сигнала позволяет исключить влияние качества акустического контакта корпус механизма - датчик на измерение выбранного параметра диагностики.

Однако в случае контроля подшипников качения высокоскоростных машин при повреждении подшипника возникают ударные импульсы с малым периодом

повторения. При небольшой скважности ударных импульсов (равной 2-10) выделение средне-выпрямленного значения шумовой составляющей в общей картине вибросигнала, путем его ограничения на

0 уровне, в 2-3 раза превышающем уровень шума, дальнейшее выпрямление и интегрирование становится невозможным. Следовательно, при уменьшении скважности ударных импульсов нормирование сигнала

5 будет происходить не по уровню шумовой составляющей сигнала, а по общему средне- выпрямленному уровню сигнала. В этом случае показания индикатора устройства будут в значительной мере зависеть от час0 тоты ударных импульсов. Аналогичная кар- тина наблюдается при контроле подшипников низкоскоростных машин при наличии поверхностного усталостного шелушения рабочих поверхностей подшипни5 ка качения, когда повреждение охватывает значительную площадь.

Следовательно, данное устройство не позволяет с высокой достоверностью контролировать состояние подшипников каче0 ния машин и механизмов с высокими (более 1000 об/мин) скоростями вращения, кроме того возможны значительные погрешности при контроле низкоскоростных машин с усталостными видами разрушения подшипни5 ка.

Целью изобретения является повышение надежности диагностирования подшипников качения широкого спектра машин и механизмов. Благодаря введению в устрой0 ство новых блоков и новых связей предлагаемое устройство обладает более высокими техническими показателями, чем прототип.

1.Измерением могут быть охвачены ма- 5 шины с частотой вращения подшипника от

50 до 5000 об/мин (прототип от 50 до 600 об/мин).

2.Линейные размеры контролируемого подшипника не имеют значения (прототип

0 измеряет подшипники с внешним диаметром не менее 100 мм).

3.Результаты измерения не требуют дальнейшей обработки (прототип: результаты измерений требуют математической об5 работки).

Поставленная цель достигается тем, что в известное устройство, содержащее датчик вибрации, предварительный усилитель, фильтр, основной усилитель, включенные последовательно регулирующий элемент,

включенный в цепь отрицательной обратной связи основного усилителя, детектор, подключенный к выходу основного усилителя, интегратор, включенный между детектором и регулирующим элементом, и индикатор, дополнительно введены дифференциатор, квадратор, переключатель, компаратор с плавающим порогом, формирователь импульсов и второй интегратор. Вход дифференциатора соединен с выходом детектора, выход дифференциатора через квадратор соединен с первым входом переключателя. Вход компаратора с плавающим порогом подключен к выходу квадратора, а выход компаратора через формирователь импульсов соединен со вторым входом пере лючателя. Выход переключателя через второй интегратор соединен с индикатором.

Заявляемое техническое решение отличается от прототипа тем, что известное устройство дополнительно снабжено дифференциатором сигнала, квадратором, переключателем, вторым интегратором, компаратором с плавающим порогом, формирователем импульсов и новыми связями в устройстве.

Введенные в устройство перечисленные выше новые блоки и новые связи в устройстве позволяют измерять два параметра: среднеквадратичное значение колебаний огибающего нормированного вибросигнала подшипника и частоту (интенсивность) ударных импульсов. Первый параметр является соотношением среднеквадратичного значения модуляционной составляющей к средневыпрямлен- ному значению несущей частоты. Он определяется размером и площадью дефекта на рабочей поверхности подшипника. На данный параметр не оказывает влияние изменение уровня и частотные искажения сигнала вследствие погрешности монтажа датчика, изменение вращения подшипника, его геометрические размеры и количество смазки. Применение в качестве критерия диагностики двух независимых параметров вибрации позволяет повысить надежность диагностирования.

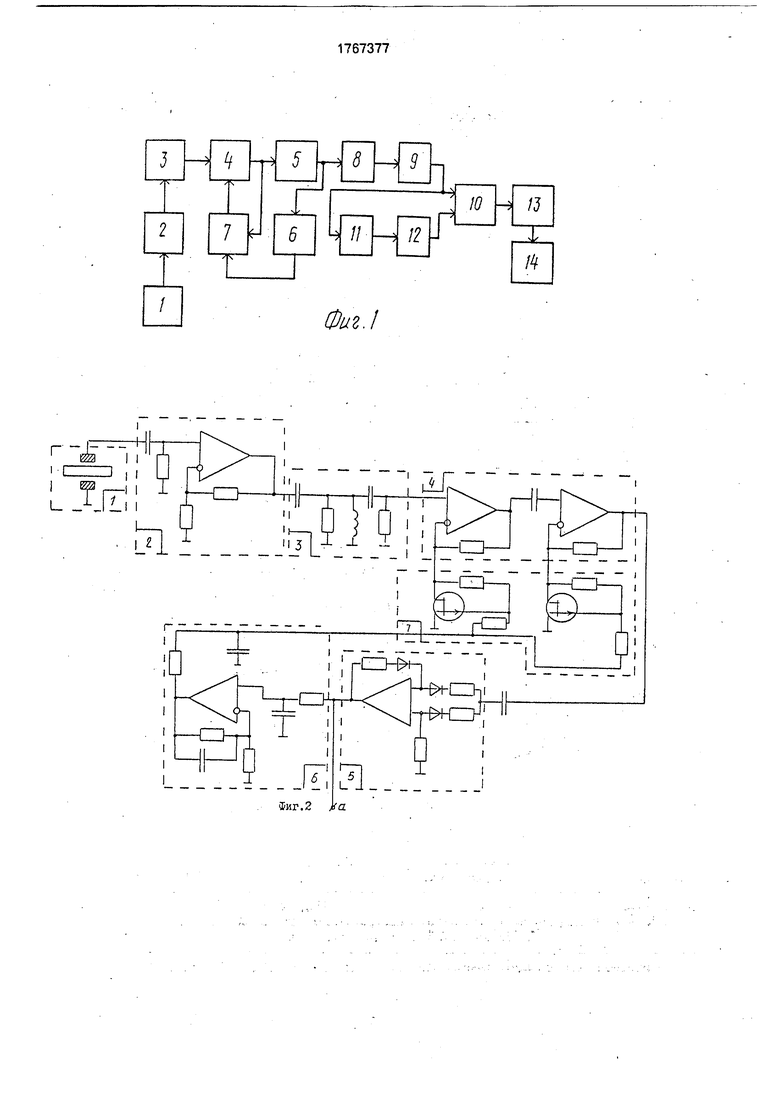

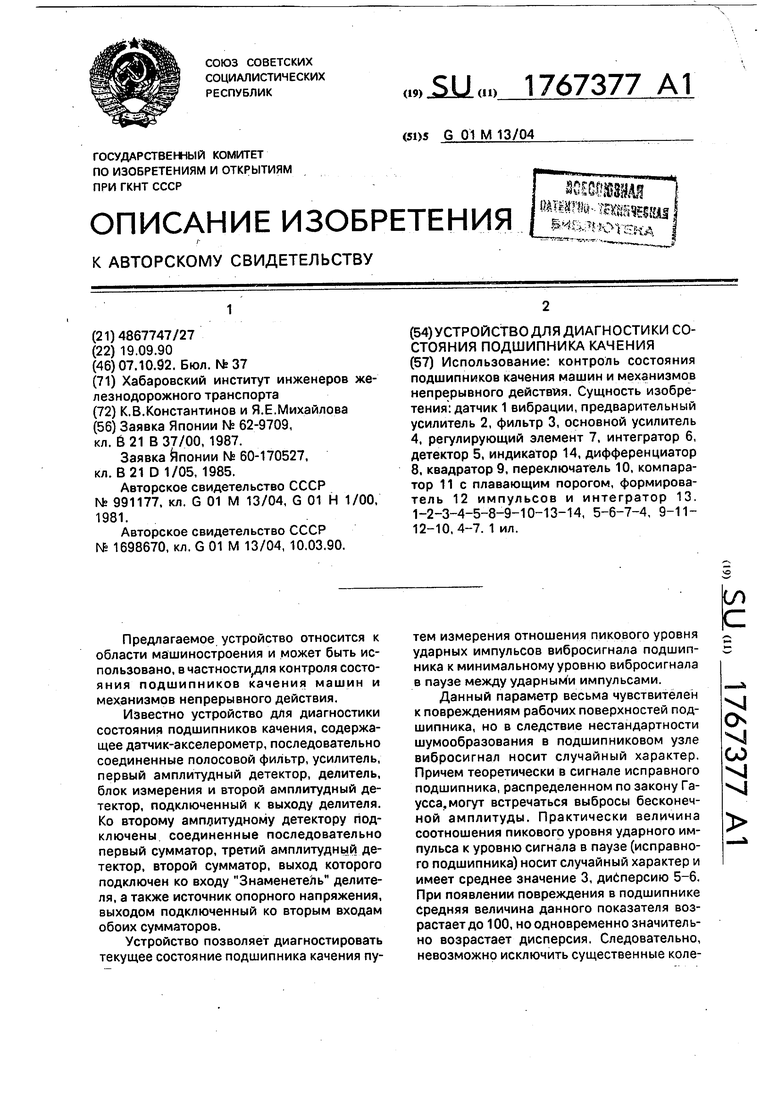

На фиг.1 представлена структурная схема предлагаемого устройства; на фиг.2 и 3 - принципиальная схема устройства.

Устройство содержит датчик 1 вибрации, предварительный усилитель 2, фильтр 3, основной усилитель 4, детектор 5, первый интегратор 6, регулирующий элемент 7, дифференциатор 8, квадратор 9, переключатель 10, компаратор 11с плавающим порогом, формирователь 12 импульсов, второй интегратор 13 и индикатор 14.

Датчик вибрации 1, предварительный усилитель 2, фильтр 3, основной усилитель 4 и детектор 5 соединены последовательно. Вход первого интегратора 6 соединен с выходом детектора 5, а выход интегратора 6 соединен с первым входом регулирующего элемента 7. Второй вход регулирующего элемента 7 соединен с выходом основного усилителя 4, а выход регулирующего эле0 мента 7 соединен со вторым входом основного усилителя 4. Дифференциатор 8 и квадратор 9 включены последовательно, причем вход дифференциатора соединен с выходом детектора 5, а выход квадратора 9

5 соединен с первым входом переключателя 10. Вход компаратора с плавающим порогом 11 соединен с выходом квадратора 9, а выход компаратора через формирователь импульсов 12 соединен со вторым входом

0 переключателя 10. Индикатор 14 через второй интегратор 13 подключен к выходу переключателя 10.

Устройство работает следующим образом.

5 Вибрация подшипника преобразуется вибродатчиком 1 в электрический сигнал, поступает на вход усилителя 2, где происходит предварительное усиление сигнала, и поступает на вход фильтра 3. В фильтре

0 происходит выделение сигналов в информационной полосе частот. Затем частотно-селектированный сигнал подается на вход основного усилителя 4, где происходит усиление сигнала, с выхода усилителя 4 сигнал

5 поступает на вход детектора 5. Выпрямленный сигнал с выхода детектора 5 поступает на вход первого интегратора 6. С выхода интегратора сигнал, пропорциональный средне-выпрямленному уровню сигнала на

0 выходе усилителя 4, подается на управляющий вход регулирующего элемента 7, включенного в цепь отрицательной обратной связи усилителя 4. Таким образом замыкается цепь автоматической регулировки уси5 ления (АРУ) основного усилителя и на его выходе поддерживается постоянный уровень средне-выпрямленного значения вибросигнала. С выхода детектора 5 сигнал поступает на вход дифференциатора 8, где

0 происходит выделение огибающей сигнала. Затем сигнал поступает на вход квадратора. В первом режиме измерения выход квадратора через переключатель 10 подключен к выходу второго интегратора 13. В этом ре5 жиме показания индикатора 14 пропорциональны среднеквадратичному значению колебаний нормированного вибросигнала. Данный параметр характеризует размеры повреждения рабочих поверхностей подшипника и их площадь.

К выходу квадратора подключен компаратор с плавающим порогом 11. Порог компаратора определяется средним уровнем сигнала на входе, компаратор формирует выходной импульсный сигнал превышения в случае, если мгновенное значение входного сигнала превышает свое среднее значение в 3-4 раза. Формирователь импульсов 12 служит для формирования по сигналу превышения компаратора импульса фикси- рованной длительности. При втором положении переключателя сигнал с формирователя импульсов поступает на вход второго интегратора 13. В этом режиме показания индикатора пропорциональны частоте ударных импульсов в общем вибросигнале, превышающих средний уровень в 3-4 раза. Данный параметр связан с числом повреждений и их местоположением.

Предлагаемое устройство может быть реализовано с использованием следующих элементов.

Датчик вибрации 1 представляет собой пьезоэлектрический преобразователь, например типа Д-14 или аналогичный.

Предварительный усилитель 2 выполнен по схеме неинвертирующего усилителя на микросхеме К154УД1А. Коэффициент усилений вибросигнала 10-30 дБ.

ФильтрЗ выполнен по схеме Т-образно- го PC фильтра высоких частот, расчет параметров элементов фильтра производится по методике Чебышева, частота среза выбирается исходя из частотного спектра построения сигналов. Так,для подшипниковых узлов электродвигателей частота среза составляет 8 кГц.

Основной усилитель 4 выполнен по схеме двухкаскадного усилителя переменного тока на операционных усилителях К154УД1А. В цепи отрицательной обратной связи обоих каскадов включается регулирующий элемент. В качестве регулирующего элемента используется сопротивление сток-исток полевых транзисторов КП103ЕР, управляемое напряжением на затворах. Регулирующий элемент позволяет измерять коэффициент усиления усилителя 4 в диапазоне 20-60 дБ.

Детектор 5 выполнен по схеме двухполу- периодного выпрямителя на операционном усилителе К 154УД1А и трех диодах КД522.

Дифференциатор 8 выполнен на операционном усилителе К154УД1А.

Квадратор 9 выполнен на микросхеме К525ПС2.

Компаратор с плавающим порогом 11 выполнен на микросхеме К154УД1А. На инвертирующий вход микросхемы сигнал с квадратора 9 подается через интегрирующую цепь с постоянной времени т 0,1-0,5 с, а на неинвертирующий - через регулируемый делитель.

Формирователь импульсов 12 выполнен по схеме одновибратора на двух элементах ИЛИ-НЕ микросхемы 176ЛЕ5.

Переключатель 10 выполнен на переключателе П2К.

Второй интегратор выполнен на микросхеме К154УД1А.

В качестве индикатора используется вольтметр постоянного тока на напряжение 10В, например типа М24.

Формула изобретения Устройство для диагностики состояния подшипника качения, содержащее датчик вибрации, выход которого через последовательно соединенные предварительный усилитель и фильтр соединен с входом основного усилителя, выход которого через детектор и интегратор соединен с одним из входов регулирующего элемента, другой вход которого соединен с выходом основного усилителя, цепь отрицательной связи которого соединена с выходом регулирующего элемента, и индикатор, о т- личающееся тем, что, с целью повышения надежности диагностирования, оно снабжено дифференциатором, квадратором, переключателем, компаратором с плавающим порогом, формирователем импульсов и вторым интегратором, причем вход дифференциатора соединен с выходом детектора, а выход дифференциатора через квадратор соединен с первым входом переключателя и входом компаратора с плавающим порогом, а выход которого через формирователь импульсов соединен с вторым входом переключателя, выход которого через второй интегратор соединен с входом индикатора.

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МЕЖВАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ ДВУХВАЛЬНЫХ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2200942C2 |

| Устройство для контроля состояния подшипников качения | 1989 |

|

SU1698670A1 |

| Устройство для диагностирования двигателя внутреннего сгорания | 1988 |

|

SU1538084A1 |

| Способ контроля состояния подшипников качения и устройство для его осуществления | 1987 |

|

SU1418590A1 |

| Устройство для контроля состояния подшипников качения | 1990 |

|

SU1723482A2 |

| Устройство для измерения напряженности магнитных полей в дефектоскопии | 1986 |

|

SU1383194A1 |

| Автоматическое устройство для регистрации температурных зависимостей модуля упругости и внутреннего трения образца исследуемого материала | 1982 |

|

SU1037169A1 |

| Устройство для измерения режима намагничивания магнитного дефектоскопа | 1988 |

|

SU1580242A1 |

| Устройство для контроля качества многослойных ферромагнитных изделий | 1988 |

|

SU1529096A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВИБРАЦИИ РОТОРНЫХ МЕХАНИЗМОВ | 1992 |

|

RU2057309C1 |

Использование: контроль состояния подшипников качения машин и механизмов непрерывного действия. Сущность изобретения: датчик 1 вибрации,предварительный усилитель 2, фильтр 3, основной усилитель 4, регулирующий элемент 7, интегратор 6, детектор 5, индикатор 14, дифференциатор 8, квадратор 9, переключатель 10, компаратор 11с плавающим порогом, формирователь 12 импульсов и интегратор 13. 1-2-3-4-5-8-9-10-13-14, 5-6-7-4, 9-11- 12-10,4-7. 1 ил.

Фиг. 2 Ma

n

и

ei

| Способ крашения тканей | 1922 |

|

SU62A1 |

| ПОРТСИГАР С ПРИСПОСОБЛЕНИЕМ ДЛЯ СКРУЧИВАНИЯ ПАПИРОС | 1922 |

|

SU621A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство диагностики состояния подшипников качения | 1980 |

|

SU991177A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля состояния подшипников качения | 1989 |

|

SU1698670A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-07—Публикация

1990-09-19—Подача