Изобретение относится к устройствам для ремонта железнодорожного пути, в частности к устройствам для продольного перемещения рельсов, например, при их сварке.

Известно устройство для продольного перемещения рельсов железнодорожного пути, содержащее расположенные на расстояние друг от друга балки, размещаемые поперек рельсов, зажимные захваты для рельсов, установленные на балках с возможностью поворота вокруг вертикальных осей и включающие в себя по паре зажимных губок для взаимодействия с соответствующими рельсами, гидроцилиндры, размещаемые вдоль рельсов с обеих их сторон и соединяющие между собой по одной зажимной губке указанных пар (патент Великобритании N 1294216, кл. E 1 G, 1972).

Целью изобретения является повышение надежности и эффективности путем увеличения прикладываемых к рельсам усилий.

Для этого устройство для продольного перемещения рельсов железнодорожного пути, содержащее расположенные на расстоянии друг от друга балки, размещаемые поперек рельсов, зажимные захваты для рельсов, установленные на балках с возможностью поворота вокруг вертикальных осей и включающие в себя по паре зажимных губок для взаимодействия с соответствующими рельсами, гидроцилиндры, расположенные вдоль рельсов с обеих их сторон и соединяющие между собой по одной зажимной губке указанных пар, снабжено двумя механизмами для центрирования рельсов, каждый из которых установлен на соответствующей балке в зоне размещения указанных зажимных губок и включает в себя установленные с обеих сторон рельса, работающие независимо друг от друга горизонтально расположенных гидроцилиндра с упорами для взаимодействия с рельсом и два вертикально расположенных гидроцилиндра с упорами для взаимодействия со шпалой.

При этом каждый упор для взаимодействия со шпалой представляет собой опорный ролик с горизонтальной осью вращения, параллельной соответствующей балке, а каждый опорный ролик соединен с соответствующим гидроцилиндром при помощи вилки.

Кроме того, на каждой балке закреплена скобообразная опора для опирания на головку рельса, установленная напротив механизма для центрирования рельсов, устройство снабжено закрепленными на балках упорами для ограничения открытия зажимных захватов для рельсов, при этом балки соединены между собой приводами установки, расположенными параллельно указанным гидроцилиндрам.

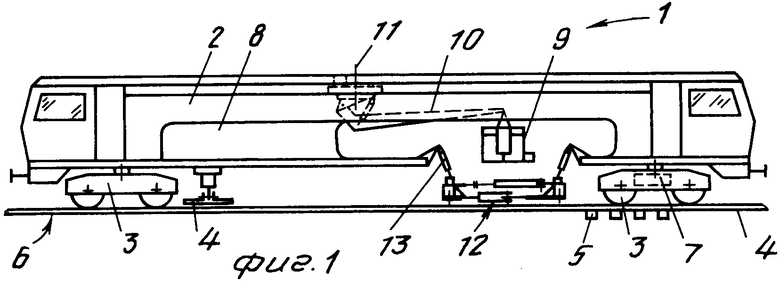

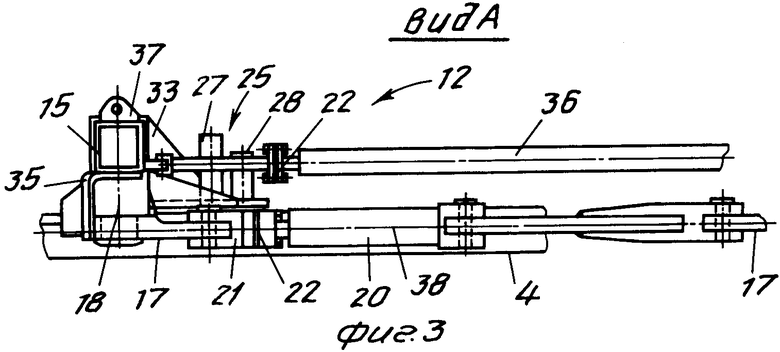

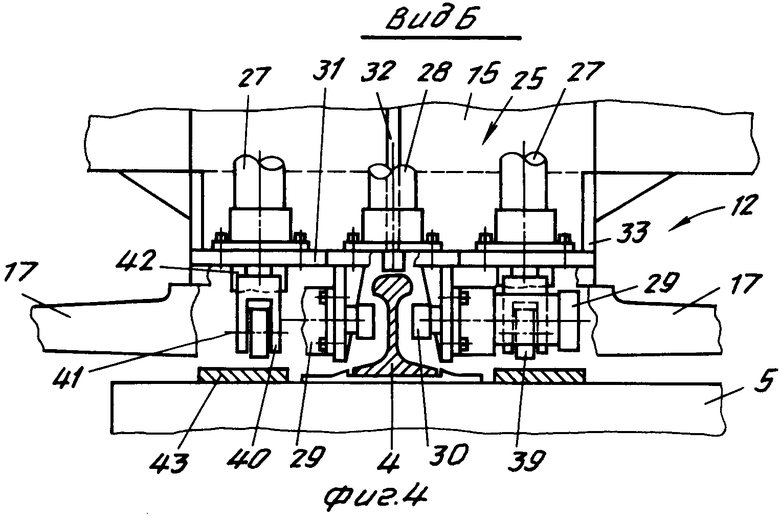

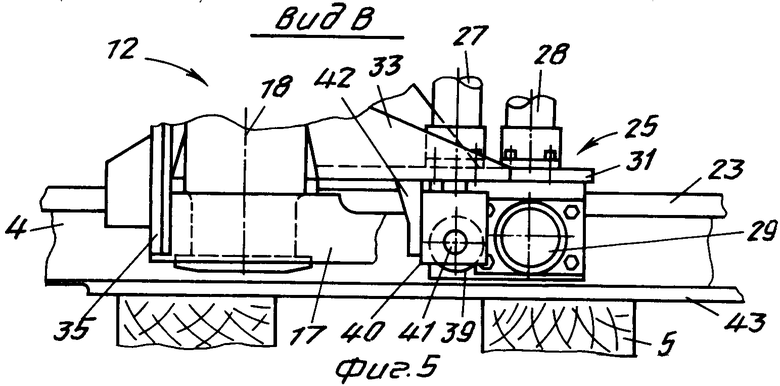

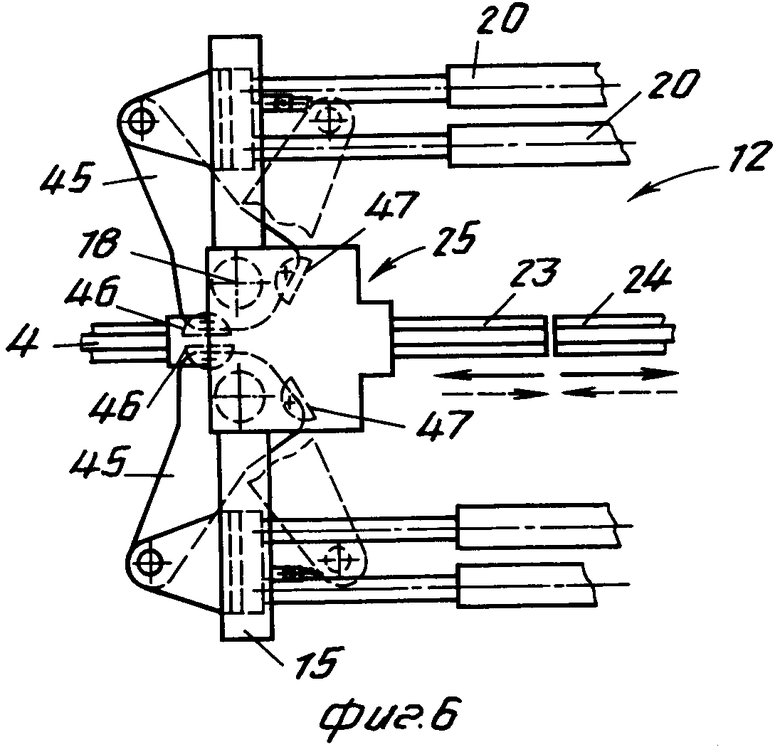

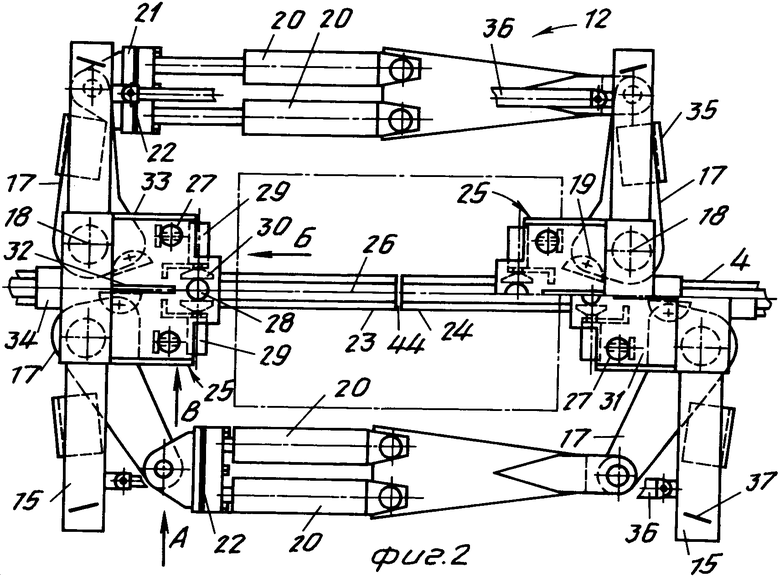

На фиг. 1 изображена машина для сварки рельсов с устройством для продольного перемещения рельсов; на фиг. 2 - устройство для продольного перемещения рельсов железнодорожного пути, вид сверху; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - вид В на фиг. 2; на фиг. 6 - вариант выполнения устройства для продольного перемещения рельсов.

Машина 1 для сварки рельсов содержит мостообразную раму 2, опирающуюся на ходовые тележки 3 для перемещения по железнодорожному пути 6, состоящему из рельсов 4 и шпал 5. Машина перемещается при помощи привода 7. Центральная энергетическая установка 8 с приводным двигателем, гидронасосом и генератором обеспечивает требуемое энергетическое питание. Посередине между ходовыми тележками 3 расположен электрический сварочный агрегат 9 для стыковой сварки оправлением, который соединен с телескопически удлиненной и перемещаемой по высоте тягой 10, которая закреплена на раме 2 и может вращаться вокруг вертикальной оси 11. Под сварочным агрегатом 9 установлено устройство 12 для продольного перемещения рельсов с помощью привода 13 перемещения по высоте, которое соединено с рамой 2. В зоне одной из двух ходовых тележек 3 находятся на некотором расстоянии друг от друга в поперечном направлении машины подъемные цилиндры 14, которые предназначены при наложении на верхнюю сторону рельса для поднятия рамы 2 машины 1.

Тянущее устройство 12 (фиг. 2) для продольного перемещения рельсов состоит из двух проходящих поперек продольного направления машины или рельсов, находящихся на некотором расстоянии друг от друга балок 15. На них расположены попарно зажимные захваты 17, установленные с возможностью поворота вокруг осей 18 поворота, размещенных перпендикулярно плоскости пути. Оба верхних зажимных захвата 17 на фиг. 2 показаны в разомкнутом состоянии, в то время как нижние зажимные захваты 17 - в замкнутом положении. Каждый зажимной захват 17 имеет для взаимодействия с шейкой рельса зажимные губки 19, установленные с возможностью поворота. Захваты 17 соединены с помощью шарнира с двумя гидроцилиндрами 20 в конечной области, расположенной напротив оси 18 поворота. Между конечной частью проходящих параллельно друг другу гидроцилиндров 20, находящейся на стороне поршня, и шарнирной частью 21, шарнирно соединенной с зажимным захватом 17, предусмотрен изолирующий слой 22. Благодаря ему надежно исключается возможное при стыковой сварке оплавлением короткое замыкание между обоими свариваемые между собой концами рельсов 23 и 24.

Балки 15 на обращенных друг к другу сторонах соединены с механизмом 25 для центрирования рельсов. Он имеет расположенные симметрично и параллельно или перпендикулярно относительно проходящей в продольном направлении рельсов плоскости 26 симметрии рельса гидроцилиндры 27 - 29 с предусмотренными для наложения на концы рельсов 23 и 24 упорами 30 для взаимодействия с рельсом. Все гидроцилиндры 27-29 механизма 25 для центрирования рельсов закреплены на опорной плите 31, соединенной непосредственно над губками 19 с балкой 15 и имеющей проходящие в продольном направлении рельсов ребра 32 и 33 жесткости. Каждая балка 15 в зоне, противолежащей механизму 25, соединена с U-образным предназначенным для наложения на головку рельса упором 34. На нижней стороне балки 15 предусмотрены упоры 35 для ограничения открытия зажимных захватов 17. Обе балки 15 в зоне двух гидроцилиндров 20 соответственно соединены друг с другом с помощью проходящих параллельно им позиционирующих приводов 36 установки. Они так же, как и гидроцилиндры 20, на поршнеобразном конце имеют электроизолирующий слой 22. Два расположенных параллельно друг другу гидроцилиндра 20 совместно с двумя проходящими параллельно друг другу балками 15 образуют кольцеобразную конструкцию и при этом имеют между собой такое расстояние, что на обоих концах рельсов 23 и 24 может беспрепятственно устанавливаться для их сварки обозначенный штрихпунктирными линиями сварочный агрегат 9 во время работы устройства 12, т.е. во время процесса подтягивания рельсов.

Приводы 13 (фиг. 1) перемещения по высоте для перемещения устройства 12 по высоте соединяются с закрепленными на балке 15 накладками 37.

Гидроцилиндры 20 (фиг. 3) устройства 12 своими продольными осями расположены в общей проходящей перпендикулярно оси 18 поворота зажимных захватов 17 плоскости 38, которая расположена посередине относительно высоты рельса 4. Симметрично этой проходящей также перпендикулярно относительно вертикальной плоскости 26 симметрии рельса плоскости 38 расположены предназначенные для приложения к шейке рельса зажимные губки 19.

Вертикальные гидроцилиндры 27 (фиг. 4) механизма 25 для центрирования рельсов на своих свободных нижних концах со стороны поршня соединены с образованным в виде опорного ролика 39 упором для взаимодействия со шпалой. Ролки 39 расположены с возможностью вращения вокруг оси 41, проходящей поперек продольного направления гидроцилиндров 20 или рельсов 4, на вилке 40, закрепленной на поршне. Для достижения надежности вращения вилка 40 прилегает к расположенной вертикально и поперек продольного направления рельсов и соединенной с нижней стороной опорной плиты 31 направляющей 42. Оба гидроцилиндра 29, проходящие поперек продольного направления рельса и предназначенные для приложения к шейке рельса, расположены на соединенном с нижней стороной опорной плиты 31 фланце. Он снабжен отверстием, с помощью которого поршень, соединенный с упором 30, может двигаться свободно.

На фиг. 5 хорошо виден контакт соединенной с опорным роликом 39 вилки 40 с вертикальной направляющей 42. Опорные ролики 39 в опущенном состоянии могут кататься на направляющей плите 43, наложенной на верхнюю сторону шпалы. Вместо опорных роликов 39 можно было бы применить, например, также накладываемые на опорную плиту 43 полозья.

Устройство работает следующим образом.

Устройство 12, отцентрированное над концами рельсов 23 и 24, подлежащими сварке, опускается при нагружении приводов 13 до тех пор, пока оба соединенных с балками 15 упора 34 не наложатся на головку рельса. Все захваты 17 при этом при контакте с упорами 35 находятся в раскрытом положении (см. верхнюю половину устройства 12, фиг. 2). Далее опорные плиты 43 в области опорных роликов 39 накладываются на шпалы 5 и обе балки 15 при нагружении обоих позиционирующих приводов 36 отодвигаются на некоторое расстояние друг от друга. Благодаря этому сдвигу в продольном направлении обеих балок 15 осуществляется заключительное движение захватов 17, пока четыре зажимных губки 19 не прижмутся к шейкам рельсов. Оба цилиндра 14 в зоне подтягиваемой нитки рельса опускаются на шпалы 5 и благодаря этому немного приподнимают соседнюю ходовую тележку 3 с рельсов 4. После ослабления крепежа на рельсах на расстоянии около 100 м в области подтягиваемой нитки рельсов все четыре гидроцилиндра нагружаются одновременно, в результате чего начинается процесс подтягивания рельсов для снижения стыкового зазора 44 между рельсами. Процесс подтягивания рельсов продолжается до тех пор, пока не будет достигнуто необходимое для проведения процесса сварки расстояние между обоими концами рельсов 23 и 24. Поддерживаемые под напряжением растяжения концы рельсов в дальнейшей последовательности центрируются относительно друг друга с помощью обоих механизмов 25. При этом в зависимости от положения обоих концов рельсов 23 и 24 выборочно нагружаются гидроцилиндры 27 - 29, пока оба конца рельсов не придут в соосное положение. Прогиб по высоте обоих концов рельсов в нужном размере достигается благодаря тому, что оба опорных ролика 39 путем нагружения гидроцилиндра 27 прижимаются к опорным плитам 43. Параллельно этому также благодаря соответствующему нагружению левого и правого гидроцилиндра 29, проходящего перпендикулярно продольному направлению рельса, может быть достигнуто боковое выравнивание концов рельсов. Если концы лежат слишком высоко, то возможно опускание с помощью нагружения гидроцилиндра 28.

Когда оба конца рельсов 23 и 24, поддерживаемые на нужном для сварки расстоянии между собой, выравнены относительно друг друга, агрегат 9 для стыковой сварки оплавлением с помощью тяги 10 опускается на концы рельсов между гидроцилиндрами 20 и обеими балками 15 устройства 12 (см. штрихпунктирные линии на фиг. 2). Гидроцилиндры 20 в целях поддерживания напряжения растяжения остаются нагруженными также во время сварки рельсов. Требуемый для завершения сварки контактный удар, при котором нагретые до температуры плавления концы рельсов 23 и 24 с очень большим усилием прижимаются друг к другу, осуществляется при синхронном применении гидроцилиндров 20 и соответствующих интегрированных в сварочный агрегат 9 для стыковой сварки оплавлением приводов перемещения в продольном направлении. Благодаря подобному совместному применению сварочного агрегата 9 для стыковой сварки оплавлением и устройства 12 можно сваривать друг с другом также концы рельсов с относительно большими стыковыми зазорами или также очень тяжелые рельсы. По окончании сварки гидроцилиндры 20 остаются далее нагруженными до тех пор, пока сварное соединение после соответствующего охлаждения не сможет воспринимать большие усилия растяжения.

В другом примере выполнения устройства 12, представленном на фиг. 6, на каждом зажимном захвате 45 размещено по две зажимных губки 46 и 47 так, что на оба конца рельсов 23 и 24 можно при необходимости передавать усилия растяжения (штрихпунктирные стрелки) или усилия сдвига (стрелки, показанные сплошными линиями). Для приложения усилий сдвига требуется лишь поворот зажимных захватов 45 в положение, показанное сплошными линиями, так, чтобы зажимные губки 46, расположенные напротив механизма 25 для центрирования рельсов, прижались к шейке рельсов. Таким образом могут проводиться также соответствующие сварочные работы летом при повышенных температурах при поддержании соответствующих напряжений сжатия. Для приложения растягивающих усилий зажимные захваты 45 поворачиваются в положение, обозначенное штрихпунктирными линиями. Механизм 25, представленный упрощенно, соответствует механизму, подробно описанному на фиг. 2-5. По желанию можно также удалять ненужные внутренние или наружные зажимные губки 46 и 47.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ СТРЕЛОК И ПЕРЕСЕЧЕНИЙ ПУТИ | 1993 |

|

RU2062858C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ РЕЛЬСОВ | 1991 |

|

RU2051016C1 |

| МАШИНА ДЛЯ ОБРАБОТКИ БАЛЛАСТНОГО СЛОЯ ИЛИ ЗЕМЛЯНОГО ПОЛОТНА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1994 |

|

RU2093632C1 |

| ПЕРЕДВИЖНАЯ ШПАЛОПОДБИВОЧНАЯ И ВЫПРАВОЧНАЯ МАШИНА | 1988 |

|

RU2013483C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ПУТЕВЫХ ЗВЕНЬЕВ | 1995 |

|

RU2088720C1 |

| ПЕРЕДВИЖНАЯ ШПАЛОПОДБИВОЧНАЯ МАШИНА | 1991 |

|

RU2048629C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ИНСТРУМЕНТАЛЬНОЙ РАМЫ НА РЕЛЬСЫ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1991 |

|

RU2015240C1 |

| Устройство для продольного перемещения рельсов железнодорожного пути | 1988 |

|

SU1830098A3 |

| МАШИНА ДЛЯ ОЧИСТКИ ЩЕБНЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1992 |

|

RU2022074C1 |

| СПОСОБ РЕКОНСТРУКЦИИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И МАШИНА ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2039856C1 |

Использование: при сварке рельсов. Сущность изобретения: устройство содержит балки 15, размещаемые поперек рельсов, зажимные захваты 17 для рельсов, установленные на балках 15 с возможностью поворота вокруг вертикальных осей 18. Захваты 17 включают в себя по паре зажимных губок 19 для взаимодействия с рельсами. С обеих сторон рельсов вдоль них расположены гидроцилиндры 20, соединяющие между собой по одной губке 19 каждой пары губок. На балках 15 установлены механизмы 25 для центрирования рельсов, расположенные в зонах зажимных губок 19. Механизмы 25 состоят из работающих независимо друг от друга, горизонтально размещаемых с обеих сторон рельса гидроцилиндров 29 с упорами 30 для взаимодействия с рельсом и вертикально расположенных гидроцилиндров 27 с упорами для взаимодействия со шпалой. 10 з.п. ф-лы, 6 ил.

| Патент Великобритании N 1294216, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1994-06-30—Публикация

1991-04-11—Подача