Изобретение относится к устройствам для ремонта железнодорожного пути.

Известна машина для обработки балластного слоя или земляного полотна железнодорожного пути, содержащая опирающуюся на ходовые тележки раму и устройство для подъема рельсошпальной решетки, установленное на раме между ходовыми тележками с возможностью перемещения в вертикальной плоскости приводами (US, патент 447 9439. кл. E 01 В 27/10, 1984).

Техническим результатом изобретения является повышение эффективности машины путем обеспечения надежной фиксации рельсошпальной решетки при работе машины, независимо от встречающихся неравномерных прогибов решетки, например, в стыковых соединениях рельсов.

Для достижения этого технического результата в машине для обработки балластного слоя или земляного полотна железнодорожного пути, содержащей опирающуюся на ходовые тележки раму и устройство для подъема рельсошпальной решетки, установленное на раме между ходовыми тележками с возможностью перемещения в вертикальной плоскости приводами, устройство для подъема рельсошпальной решетки состоит из балки, несущей ролики с горизонтальными поперечными осями вращения для опирания шпал, расположенной поперек машины и конца которой соединены с указанными приводами, причем длина балки больше длины шпалы.

Кроме этого балка концами соединена с кронштейнами, шарнирно закрепленными в средней части рамы с возможностью поворота вокруг горизонтальной поперечной оси, которая закреплена в средней части рамы с возможностью поворота вокруг вертикальной оси, а один из кронштейнов соединен с приводом поворота, при этом балка прикреплена к приводам перемещения в вертикальной плоскости и кронштейном с возможностью отсоединения, два указанных ролика разнесены вдоль машин и охвачены гусеничной лентой, а машина снабжена двумя дополнительными роликами, разнесенными вдоль машин и охваченными дополнительной гусеничной лентой, при этом ролика и дополнительные ролики разнесены поперек машины, а расстояние между разнесенными вдоль машин роликами равно удвоенному расстоянию между шпалами, диаметр каждого ролика равен половине расстояния между шпалами, причем приводы перемещения в вертикальной плоскости и кронштейны прикреплены шарнирно в средней части балки между разнесенными вдоль машины роликами.

Машина также может быть снабжена двумя разнесенными вдоль машины устройствами для захвата рельсов, включающими в себя роликовые зажимы, а устройство для подъема рельсошпальной решетки размещено между устройствами для захвата рельсов, причем приводы перемещения в вертикальной плоскости соединены с балками при помощи несущего элемента П-образной формы, на вертикальных полках которого закреплены ролики с вертикальными осями вращения для взаимодействия с торцами шпал, а расстояние между разнесенными вдоль машины роликами меньше ширины шпалы.

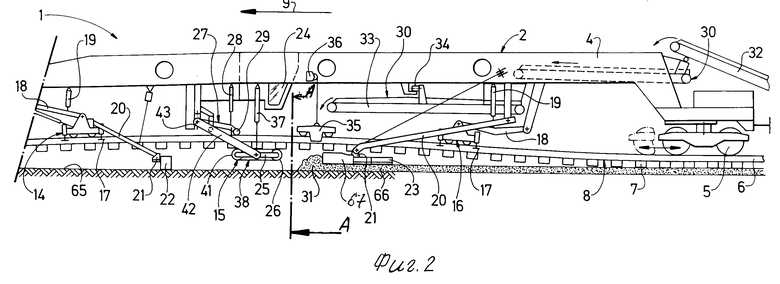

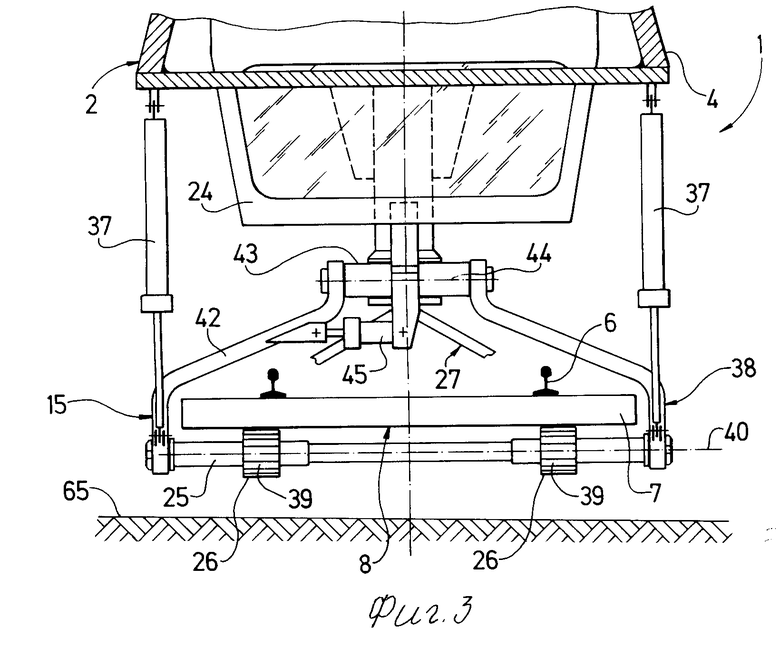

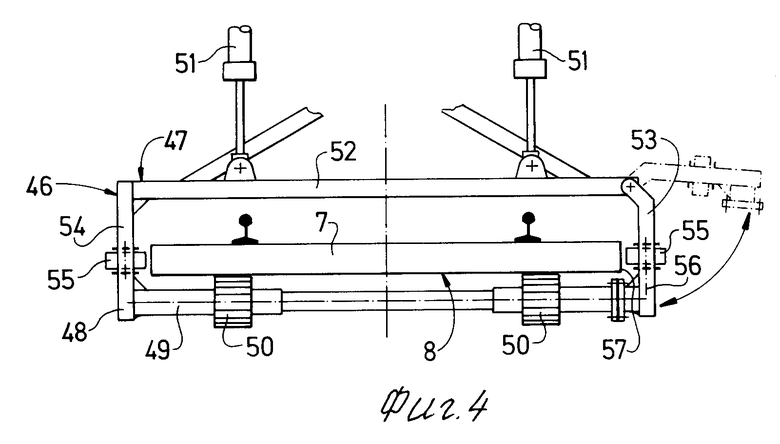

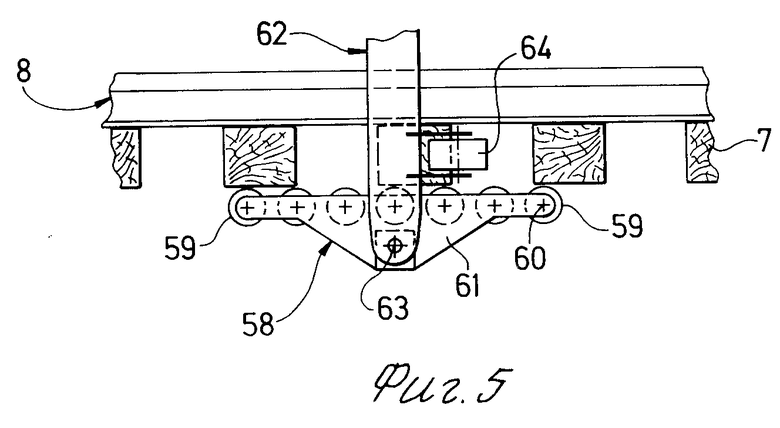

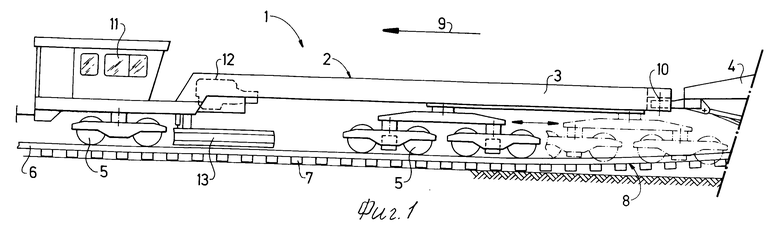

На фиг.1 изображена машина для обработки балластного слоя или земляного полотна железнодорожного пути, передняя часть машины, вид сбоку; на фиг.2 то же, задняя часть машины; на фиг.3 разрез А-А на фиг.2; на фиг.4 вариант выполнения устройства для подъема рельсошпальной решетки; на фиг.5 другой вариант выполнения устройства для подъема рельсошпальной решетки, вид сбоку.

Изображенная на фиг. 1 и 2 машина 1 для обработки балластного слоя или земляного полотна железнодорожного пути содержит продольную раму 2, которая состоит из двух шарнирно соединенных между собой частей 3 и 4 и размещается на рельсовом пути 8, состоящем из рельсов 6 и шпал 7, с помощью трех ходовых тележек 5. Направление движения машины 1 во время работы показано стрелкой 9.

Как средняя ходовая тележка 5, расположенная в зоне шарнира 10 рамы 2, так и та ходовая тележка, которая расположена на заднем конце машины, если смотреть относительно направления движения на заднем конце машины, если смотреть относительно направления движения, могут перемещаться в продольном направлении машины относительно рамы 2 с помощью не изображенных приводов (см. показанное пунктирами положение). Передняя часть машины 1 оборудована ходовой кабиной 11 с расположенной сзади нее центральной силовой установкой 12, предназначенной для питания всех приводов и рабочих агрегатов машины. Планировщик 13 соединяется с рамой 2 сзади передней ходовой тележки 5.

Задняя часть 4 рамы 2 машины 1 выполнена в форме моста или же в форме загнутой конструкции и имеет три расположенных на расстоянии друг от друга в продольном направлении машины устройства 14, 15 и 16.

Устройства 14 и 16 предназначены для захвата рельсов, включают в себя роликовые зажимы 17, перемещаемые по головке рельса, и с помощью шарнирных штанг 18, а также закрепленных на них подъемных проводов 19 соединяются с рамой 2 или же с частью 4 рамы и перемещаются по высоте.

Устройства 14 и 16 для захвата рельсов разнесены вдоль машины 1, а между ними расположено устройство 15 для подъема рельсошпальной решетки и перемещаемые по высоте стреловидные держатели 20, которые спускаются на оба продольных рельса пути 8 и на своих свободных концах оборудованы держателями 21. На них в зависимости от необходимости монтируются инструменты для обработки земляного полотна, как например, планировщик 22, распределитель 67 балласта или уплотнительные блоки в виде вибрационных плит 23.

Устройство 15 располагается под кабиной 24 обслуживающего персонала, установленной на раме 2, и имеет несущую балку 25 с роликами 26 для поддержания или же опирания шпал 7, как это более подробно показано на фиг.3.

В районе среднего устройства 15 для подъема соединяется стрипперное устройство 27 для шпал через привод 28 с рамой 2, перемещаясь по высоте, и в опущенном рабочем положении направляется по рельсовому пути 8 с помощью ребордных роликов 29. Ленточный конвейер 30 простирается от заднего конца машины 1 до места разгрузки 31, находящегося в зоне видимости кабины 24 для обслуживающего персонала и предназначен для приема балластного материала с транспортной платформы 32, прицепленной к машине 1, и для подачи материала на рельсовый путь 8. Для этой цели ленточный конвейер 30 предусматривается с двумя сбрасывающими лентами 33, которые расположены на раме 2 и выдвигаются горизонтально с помощью опорных роликов 34. Под сбрасывающим концом этих сбрасывающих лент 33 показан бункер 35, перемещаемый по рельсовому пути 8 и который обеспечивает целенаправленное сбрасывание материала между шпалами 7 без его попадания на шпалы. При передвижении бункер 35 поднимается с помощью держателя 36 с рельсового пути 8.

Как показано на фиг.3, балка 25 устройства 15 для подъема рельсошпальной решетки, проходящая перпендикулярно относительно продольного направления машины и параллельно плоскости рельсового пути, выполнена несколько длиннее, чем шпала 7 и на своих обоих концах соединяется соответственно с приводами 37, соединенных шарнирно с рамой 2 или же частью 4 ее. Выполненный таким образом из балки 25 и приводов 37 и опирающийся только на раму 2 конструктивный блок 38 захватывает в рабочем положении рельсовый путь, который поднимается с помощью приводов 37. Соединенные с балкой 25 под рельсами 6 и расположенные на расстоянии друг от друга ролики 26 охвачены гусеничными лентами 39, перекатывающимися в продольном направлении машины. Они имеют соответственно по два направляющих ролика 41, вращающихся вокруг оси 40, направленной в поперечном направлении машины, которые в продольном направлении машины расположены на расстоянии относительно друг друга, равном примерно двум расстояниям между шпалами (фиг.2). Диаметр направляющего ролика 41 составляет примерно половину расстояния между шпалами.

Балками 25 соединяется далее с кронштейнами 42 в районе своих обоих концов, расположенных напротив друг друга относительно поперечного направления машины, которые соединяются с рамой 2 через общий шарнирный узел 43, удаленный от приводов 37 в продольном направлении машины, и поворачиваются в разные стороны вокруг оси 44. Между одним из кронштейнов 42 и рамой 2 располагается поворотный привод 45, проходящий перпендикулярно относительно продольного направления машины, с помощью которого конструктивный блок 38 поворачивается вокруг вертикальной оси. Как привод 37, так и кронштейны 42 соединяются разъемно с балкой 25, причем шарнирное соединение привода 37 и кронштейнов 42 предусматривается соответственно в центре между направляющими роликами 41 гусеничной ленты 39, расположенными на расстоянии друг от друга в продольном направлении машины на балке 25.

Показанный на фиг.4 вариант выполнения устройства 46 для подъема рельсошпальной решетки имеет балку 47, которая в рабочем положении образует раму 48, охватывающую рельсовый путь 8. Проходящая горизонтально в поперечном направлении машины нижняя балка 49 этой рамы оборудована роликовым элементом 50, в то время как приводы 51 для перемещения устройства 46 для подъема по высоте крепятся разъемно на верхней балке 52 рамы 48 и соединены шарнирно с рамой машины (на чертеже не показано). Боковая часть 53 рамы аналогично соединяется разъемно с нижней балкой 49 и располагается на верхней балке 52 с возможностью поворота в сторону, чтобы иметь возможность переводить устройство 46 для подъема во внутреннее или же внешнее рабочее положение. Боковая часть 53, а также противоположная, расположенная в поперечном направлении машины боковая часть 54 рамы 48 соединяются соответственно с направляющими роликами 55, которые установлены с возможностью поворота вокруг вертикальной оси 56, и во время работы машины находятся в непосредственной близости от торцов 57 шпалы 7 или же перекатываются по торцам 57 шпал.

На фиг. 5 показан роликовый элемент 58, который имеет несколько роликов 59, расположенных последовательно друг за другом в продольном направлении машин. Они крепятся соответственно на общем подшипниковом блоке 61, вращаясь вокруг осей 60, проходящих в поперечном направлении машины. Блок 61 располагается на несущем элементе 62 с возможностью вращения вокруг оси 63, направленной в поперечном направлении машины, а также соединяется с ним разъемно. Расстояние между двумя смежными роликами 59 относительно друг друга соответственно меньше, чем ширина шпалы 7. Ролики 59 перекатываются в рабочем положении по нижней поверхности шпал 7, причем на несущем элементе 62 предусматриваются дополнительно направляющие ролики 64, как уже было описано на фиг.4.

Машина 1 может применяться различным образом при обработке балластного слоя железнодорожного пути или же земляного полотна. В случае, показанном на фиг.1 и 2 вариантов применения, наносится, например, защитный слой из гравия или же песка на земляное полотно 65, предварительно уже полностью очищенное от щебня с помощью уборочной машины. При этом планировщик 13 не применяется. Средняя ходовая тележка 5 перемещается в самую переднюю позицию относительно направления движения, в то время как задняя ходовая тележка переставляется назад в противоположном направлении, чтобы создать по возможности самое большое расстояние между ними для поднимаемого рельсового пути 8. Этот путь затем поднимается с помощью роликовых зажимов 17 устройств 14 и 16 для захвата от земляного полотна 65, после чего переводится в рабочее положение среднее устройство 15 для подъема рельсошпальной решетки. Для этой цели балка 25, имеющая ролики 26, вводится под шпалы 7 в поперечном направлении относительно рельсового пути 8 и после этого при полностью отключенном поворотном приводе 45 соединяется на обоих длинных концах или же вдоль рельсового пути с приводами 37 и кронштейнами 42. (Существует альтернативная возможность вводить устройство 15 в месте разделения рельсов под рельсы, причем конструктивный блок 38 не должен разбираться). Рельсовый путь поддерживается снизу и фиксируется с помощью гусеничной ленты 39 устройства 15, в то время, как машина 1 перемещается непрерывно в направлении по стрелке 9. С помощью приводов 19 и 37 регулируется уровень подъема рельсов и шпал или же осуществляется согласование с неровностями. С помощью планировщика 22 разравнивается земляное полотно 65, на которое затем сбрасывается по ленточному конвейеру 30 гравий 66 и с помощью распределителя 67 балласта выравнивается, а затем уплотняется с помощью последующей вибрационной плиты 23. Последующее заднее устройство 16 для захвата рельсов укладывает после этого рельсовый путь 8 на уплотненный защитный слой земляного полотна.

В случае другого (не показанного) варианта применения машины по уже опущенному на земляное полотно 65 или расположенному на уже уложенном защитном слое земляного полотна рельсовому пути 8 выполняется рабочий ход по уложенному полотну, подается щебень из вагона и, тем самым, полностью заполняется балластом земляное полотно. В последующем машина 1 опять поднимает рельсовый путь 8 и разравнивает или же уплотняет уложенный и с помощью планировщика 13 распределенный по поперечному сечению рельсового пути балластный материал аналогично уже описанному рабочему варианту. Существует также возможность дополнительно к насыпаемому материалу, уже уложенному на рельсовый путь, подавать по ленточному конвейеру 30 к рабочему месту также и материал из задней части машины.

Использование: при ремонте железнодорожного пути. Сущность изобретения: машина содержит раму, опирающуюся на ходовые тележки, и устройство для подъема рельсошпальной решетки, установленное на раме между ходовыми тележками с возможностью перемещения в вертикальной плоскости приводами. Указанное устройство состоит из балки и установленных на ней роликов с горизонтальными поперечными осями вращения. Ролики предназначены для опирания шпал. Балка расположена поперек машины и концы ее соединены с приводами перемещения устройства в вертикальной плоскости, а длина балки больше длины шпалы. 10 з. п. ф-лы, 5 ил.

| Патент США N 4479439, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1994-03-24—Подача