Изобретение относится к области машиностроения, в частности к методам решения проблемы надежности и долговечности деталей цилиндропоршневой группы двигателей внутреннего сгорания.

Широко известны способы повышения износостойкости различных деталей двигателей внутреннего сгорания, при которых сопрягаемые трущиеся поверхности упрочняются и тем самым улучшают эксплуатационную характеристику (авт. св. N 881901, 1981).

Известные способы трудоемки и не решают проблемы комплексного повышения износостойкости сопряжения двигателей внутреннего сгорания, что ограничивает их технологические возможности.

Известен также способ обкатки ДВС, принятый за прототип, при котором на рабочие поверхности наносят износостойкие пленки металла путем введения в двигатель технологической среды, прокручивают двигатель в течение 5-15 мин с частотой вращения коленвала в пределах 500-600 об/мин при температуре 70-80о.

Известный способ требует использования сложных стационарных установок, что увеличивает трудоемкость восстановления.

Цель изобретения - снижение трудоемкости и расширение области возможного использования. Это достигается тем, что технологическую среду подают в виде аэрозоли при давлении 2-3 атм. во впускной коллектор работающего двигателя. Аэрозоль осаждается на стенках цилиндра, образуя на поверхностях трения износостойкие пленки металла, которые снижают потери на трение и восстанавливают утраченные в процессе эксплуатации характеристики.

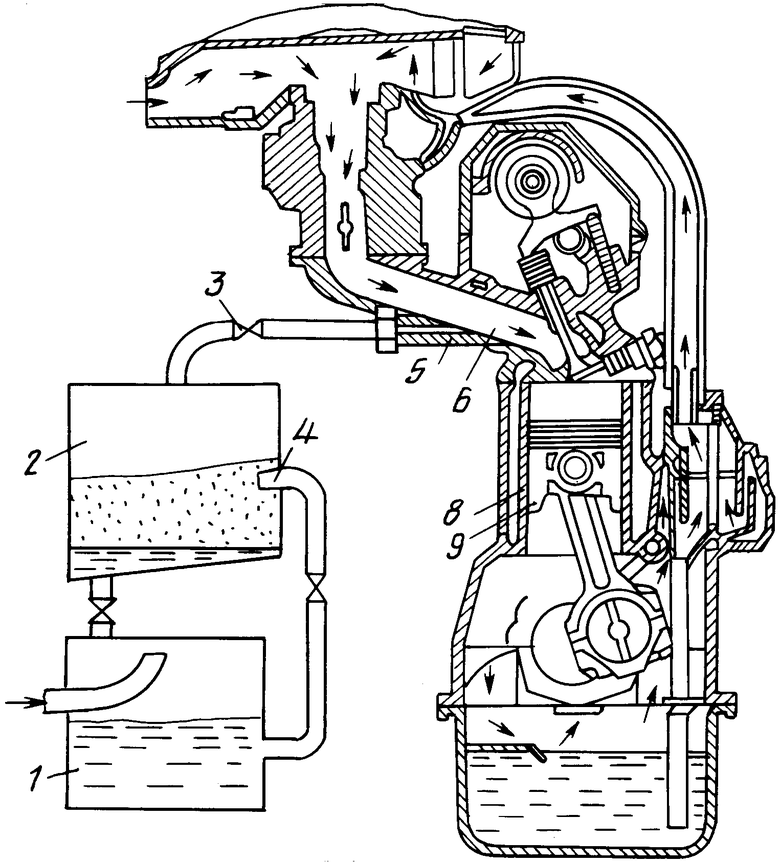

На чертеже представлена схема осуществления способа безразборного восстановления деталей цилиндропоршневой группы двигателя.

Способ осуществляется в такой технологической последовательности. Двигатель запускается, прогревается до температуры 80-85оС, после чего фиксируется число оборотов. Через технологическое отверстие 5 в коллектор 6 подается технологическая среда в виде аэрозоли под давлением 2-3 атм. С коллектора аэрозоль с воздухом и парами подается в цилиндры 8. При движении поршня 9 вниз аэрозоль распыляется в полости цилиндров и осаждается на его стенках. При такте сжатия аэрозоль технологической среды принимает участие в контактных процессах трения деталей цилиндропоршневой группы, оставляя на поверхностях трения износостойкие пленки, которые снижают потери на трение и восстанавливают утраченные в процессе эксплуатации характеристики.

Аэрозоль получают при помощи системы, состоящей из бака 1 для содержания технологической среды, бака 2 для аэрозоли, магистрали 3 для подачи воздуха, технологической среды, аэрозоли, распылителя 4 аэрозоли.

После 5-15 мин работы двигателя подачу аэрозоли технологической среды прекращают. Двигатель продолжает работать на холостом ходу. Повторно измеряют число оборотов двигателя при той же подаче топлива. При удовлетворительном увеличении числа оборотов двигателя цикл подачи технологической среды не возобновляют.

Предлагаемый способ испытан на дизельном двигателе. Результаты приведены в таблице.

Использование предлагаемого способа безразборного восстановления сопряжений деталей цилиндропоршневой группы двигателей обеспечивает следующие преимущества: получение износостойких пленок на поверхности трения цилиндропоршневой группы; отпадает необходимость разборки двигателя для упрочнения гильз цилиндров. Способ может быть реализован без специальных обкаточных стендов автономно от станции технического обслуживания или пунктов диагностики. Не требуется специальной подготовки двигателя для восстановления сопряжений цилиндропоршневой группы двигателей. На основе полученных износостойких пленок трущихся поверхностей на работающем двигателе обеспечивается повышение моторесурса. Высокая эффективность способа создает основу его широкого использования на автопредприятиях, железнодорожном транспорте и флоте. Экономическая эффективность способа обеспечивается за счет повышения моторесурса ДВС при минимальных трудовых и материальных затратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ ПАР ДВИГАТЕЛЕЙ ТЕПЛОВОЗОВ | 2021 |

|

RU2768640C1 |

| Аэрозольный способ нанесения композиционных покрытий на детали цилиндропоршневой группы двигателя внутреннего сгорания | 1990 |

|

SU1783343A1 |

| Способ безразборного восстановления изношенных металлических поверхностей и состав для его осуществления | 2019 |

|

RU2721242C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДВИГАТЕЛЕЙ | 2014 |

|

RU2559074C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1997 |

|

RU2149741C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ МИНИМАЛЬНЫХ МЕХАНИЧЕСКИХ ПОТЕРЬ В ЦИЛИНДРО-ПОРШНЕВЫХ ГРУППАХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ПРИ ФОРМИРОВАНИИ ПОКРЫТИЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ БЕЗ РАЗБОРКИ ДВИГАТЕЛЯ | 2005 |

|

RU2309274C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ МИНИМАЛЬНЫХ МЕХАНИЧЕСКИХ ПОТЕРЬ В ТРУЩИХСЯ УЗЛАХ МЕХАНИЧЕСКИХ АГРЕГАТОВ АВТОМОБИЛЕЙ ПРИ ФОРМИРОВАНИИ ПОКРЫТИЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ БЕЗ РАЗБОРКИ АГРЕГАТОВ | 2017 |

|

RU2687481C2 |

| СПОСОБ БЕЗРАЗБОРНОГО ОБЕСПЕЧЕНИЯ ОПТИМАЛЬНЫХ ЗАЗОРОВ В УЗЛАХ ТРЕНИЯ | 2001 |

|

RU2182268C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2247765C1 |

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2001 |

|

RU2201999C2 |

Использование: область машиностроения для обеспечения надежности и долговечности деталей цилиндропоршневой группы двигателей внутреннего сгорания. Цель изобретения - повышение износостойкости трущихся поверхностей за счет образования на поверхностях трения износостойких пленок металла, восстановления утраченных при эксплуатации характеристик в процессе работы двигателя, снижение трудоемкости. Сущность изобретения: в систему питания работающего на холостом ходу двигателя через технологическое отверстие в коллекторе подают технологическую среду в виде аэрозоли под давлением 2 - 3 атм. Аэрозоль осаждается на стенках цилиндров, образуя на поверхностях трения износостойкие покрытия (пленки) из металла. 1 ил., 1 табл.

СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ СОПРЯЖЕНИЙ ДЕТАЛЕЙ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, заключающийся в том, что на рабочие поверхности наносят износостойкие пленки металла путем введения в двигатель технологической среды, прокручивают двигатель в течение 5 - 15 мин с оборотами коленчатого вала в пределах 500 - 600 об/мин при 70 - 80 o С, отличающийся тем, что технологическую среду подают в виде аэрозоли при давлении 2 - 3 атм во впускной коллектор работающего двигателя.

| Способ обкатки двигателя внутреннего сгорания | 1988 |

|

SU1663476A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-06-30—Публикация

1990-04-19—Подача