Изобретение относится к машиностроению, в частности к технологии ремонта двигателей внутреннего сгорания, а также может быть использовано для восстановления любых пар трения.

Известны способы повышения износостойкости различных деталей двигателей внутреннего сгорания, при которых двигатель соединяют с источником движения и обкатывают до получения требуемых эксплуатационных характеристик (см. авт.св. № 1305418, кл.С 01 М 15/00, 1987).

К недостаткам данного способа следует отнести ограниченные технологические возможности, трудоемкость и продолжительность обкатки двигателя.

Известен способ обкатки двигателя внутреннего сгорания, в котором технологическую жидкость заливают в систему смазки двигателя и обкатывают в течение 25- 30 мин при 70-80°С с последующим сливом технологической жидкости, заменой масляного фильтра и заполнением системы свежим маслом (1).

К недостаткам способа следует отнести большое время обкатки двигателя.

Цель изобретения - сокращение продолжительности обкатки ДВС.

Указанная цель достигается тем, что технологическую жидкость диспергируют, заряжают электрическим зарядом заданного знака, и подают во впускной коллектор двигателя в течение 10...20 мин. О результатах восстановления изношенных сопряжений судят по отношению степени компрессии, полученной после восстановления, к исходной.

Способ как процесс выполнения взаимосвязанных операций, характеризуется совокупностью приведенных в формуле взаимосвязанных действий, обеспечивающих восстановление изношенных сопряжений; параллельно-последовательным выполнением перечисленной в формуле совокупности взаимосвязанных операций ( вначале контролируют исходные эксплуатационные характеристики, после чего обкатывают двигатель в заряженной аэрозольной сусы

W

ь

пензии, после чего снова контролируют выходные характеристики), а также условиями, в которых осуществим данный способ. В качестве таких условий используется заряженная технологическая суспензия в аэрозольном состоянии, в которой двигатель обкатывается в указанном временном интервале.

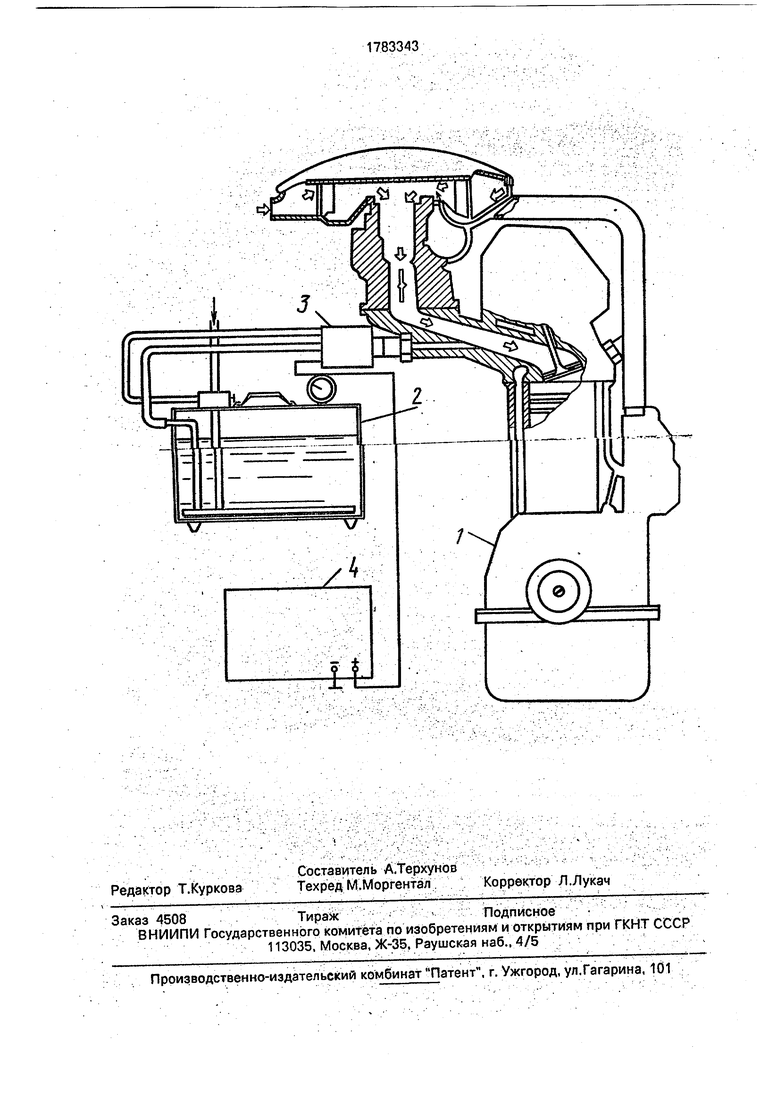

В способе для тонкого распыливания технологической суспензии используют пневматический распылитель, в котором вытекающая из сопла технологический распылитель, в котором вытекающая из сопла технологическая суспензия дробится движущимся с большой скоростью воздухом. Зарядку капель осуществляют индукционным способом, создавая высокую разность потенциалов между корпусом пневматического распылителя и соплом. При этом капельки технологической суспензии при- обретают высокий заряд одного знака и, попадая в камеру сгорания при ходе поршня на восстановление, они создают объемный заряд, который способствует осаждению капель на поверхность цилинд- ра, а также повышает эффективность их внедрения в микрорельеф пар трения и снижается продолжительность обкатки двигателя Наличие в капельках аэрозоля частиц дисульфита молибдена размером (0,5- 1,5) 10м приводит к повышению качества покрытия и ускорению процесса восстановления сопряженных поверхностей.

П р и м е р. В дизельный двигатель после очередных 10000 км через технологическое отверстие во впускном коллекторе вводят под давлением 4,..5 атм технологическую суспензию в аэрозольном состоянии, содержащую следующие компоненты, мае %

Хлорная медь4...б

Двухлорное олово0.2...3

Формалин 37%14.„22

Мочевина0,7...1,3

Мочевиноформальдегидная смола0,7...1,7

Нитрит натрия0,08...0,4

Частицы дисульфат- молибдена1,5.. 2,5

Глицериндо 100

Электропроводную технологическую суспензию заряжают в процессе ее дробление в распылителе, подавая на сопло относительно корпуса напряжение 5000...8000 В от источника стабилизированного напряжения. Указанные значения напряжений по- зволяют при заданном расходе суспензии (0,5...1,5 г/с) заряжать капли в максимальной степени. В камеры сгорания попадает высбкодисперсный положительно заряженный аэрозоль, что повышает эффективность его осаждения на детали цилиндропоршне- вой группы.

Автомобиль устанавливают на стенд и соединяют с электродвигателем. Измеряют степень компрессии каждого цилиндра. Двигатель обкатывают на трех скоростных режимах: 500...600; 1500...1600; 2500...2700 по 5 мин на каждом режиме. Последующий замер компрессии по цилиндрам показал ее повышение, т.к. получено наращивание изношенных сопряжений.

Существенные отличия состоят в том, что последовательность взаимосвязанных действий, обусловленных формулой, приводит к сокращению продолжительности обкатки и дает качественное композиционное покрытие. При этом технологическая среда нового состава (суспензия) и в новом состоянии заряжений аэрозоля введена в двигатель новым способом. Способ может найти широкое распространение при техническом обслуживании и ремонте двигателей на автопредприятиях.

Формула изобретения

1.Аэрозольный способ нанесений композиционных покрытий на детали ци- линдропоршневой группы двигателя внутреннего сгорания, заключающийся о том, что к деталям подают технологическую жидкость и осуществляют холодную обкатку двигателя на заданном режиме, отличающийся тем, что, с целью сокращения продолжительности обкатки, технологическую жидкость диспергируют, заряжают электрическим зарядом заданного знака, и подают во впускной коллектор двигателя в течение 10-20 мин.

2.Способ по п.1, отличающийся тем, что технологическую жидкость заряжают электрическим потенциалом 5000- 8000 В.

3.Способ по пп,1 и 2, отличающий- с я тем, что в качестве технологической жидкости используют суспензию состава; мас.%:

Хлорная медь4-6

Двухлорное олово0,8-3,0

37%-ный формалин14-22

Мочевина0,7-1,3 Мочевиноформальдегидная смола0,7-1,7

Нитрит натрия0,08-0,40 Частицы дисульфат

молибдена1,5-2,5

ГлицеринДо 100.

44LJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обкатки двигателя внутреннего сгорания | 1988 |

|

SU1663476A1 |

| Устройство подачи воды в газодизельный двигатель | 2018 |

|

RU2699871C1 |

| Устройство для подачи приработочной присадки в камеру сгорания двигателя внутреннего сгорания | 1989 |

|

SU1638338A1 |

| АЭРОЗОЛЬНЫЙ ЭЛЕКТРОГАЗОДИНАМИЧЕСКИЙ НЕЙТРАЛИЗАТОР | 1973 |

|

SU439078A1 |

| ПОРОШКОВЫЙ РАСПЫЛИТЕЛЬ | 1993 |

|

RU2124950C1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА СНИЖЕНИЯ ЗАПАЗДЫВАНИЯ ТУРБОНАГНЕТАТЕЛЯ В ДВИГАТЕЛЕ С НАДДУВОМ | 2013 |

|

RU2638254C2 |

| Способ безразборного восстановления изношенных металлических поверхностей и состав для его осуществления | 2019 |

|

RU2721242C1 |

| Способ хонингования | 1991 |

|

SU1779558A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УВЕЛИЧЕНИЯ КОМПРЕССИИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2580233C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ СОПРЯЖЕНИЙ ДЕТАЛЕЙ ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2015379C1 |

Использование: в машиностроении. Сущность изобретения: технологическую жидкость, содержащую частицы дисульфита молибдена, диспергируют, заряжают электрическим зарядом заданного знака и подают во впускной коллектор двигателю в течение 10...20 мин. О результатах восстановления изношенных сопряжений судят по отношению степени когялрёссии, полученной после восстановления, к исходной. Способ позволяет сократить обкатку двигателя. 2 з .п. ф-лы, 1 ил.

| Способ обкатки двигателя внутреннего сгорания | 1988 |

|

SU1663476A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-23—Публикация

1990-07-17—Подача