Изобретение относится к устройствам для обработки древесины и может быть использовано в деревообрабатывающей промышленности.

Известен комбинированный деревообрабатывающий станок, содержащий станину, узел фугования с передним и задним столами, узлы пиления и сверления и привод и снабженный шарнирно соединенной со станиной поворотной плитой и устройством подъема поворотной плиты [1].

Недостатком такого станка является громоздкость и возможность эксплуатации только в промышленных условиях, трудоемкости наладки и регулировки подъемного устройства, ограниченность функциональных возможностей.

Известен переносной универсальный деревообрабатывающий станок, выбранный в качестве прототипа, содержащий корпус, установленный в нем рабочий вал с ножами, связанный с электродвигателем посредством ременной передачи со ступенчатыми шкивами, установленное на корпусе токарное приспособление и снабженный шарнирно связанной с корпусом и оборудованной стойками с прижимными роликами рабочей плитой, смонтированной на корпусе подъемной опорой для размещения токарного приспособления и установленными на корпусе кронштейнами с вертикальными пазами для регулирования рабочей плиты по высоте [2].

Недостатком известной конструкции является сложность наладки и регулировки станка на заданную глубину фугования, невозможность регулировки глубины пиления, невысокое качество фугования вследствие отсутствия заднего фуговального стола, неудачная с точки зрения техники безопасности компановка станка, в результате которой пильный диск является открытым, отсутствие возможности сбора и удаления стружки, узкий интервал изменения частот вращения рабочего вала, ограниченность функциональных возможностей станка.

Задача, на решение которой направлено заявляемое техническое решение, заключается в разработке компактной конструкции деревообрабатывающего настольного станка с расширенными функциональными возможностями, с улучшенными показателями по технике безопасности и санитарной гигиене, удобного в обслуживании, обеспечивающего легкую и быструю наладку на заданные параметры обработки и переналадку с одной операции на другую, высокую точность обработки изделий.

Технический результат, который может быть получен при осуществлении изобретения, выражается в повышении производительности, увеличении объема выполняемых операций, улучшении санитарно-гигиенических показателей и обеспечивается совокупностью нижеперечисленных существенных признаков.

Узел шпинделя выполнен в виде размещенного внутри станины отдельного блока, что позволяет получить компактную конструкцию станка, в которой создаются условия для сбора и удаления стружки и отпадает необходимость ограждения обрабатывающего инструмента снизу и сбоку, так как он расположен внутри станины, закрытой снаружи облицовочными листами.

Боковые стенки корпуса шпинделя изготовлены с окнами, в которых размещены снабженные пазами корпуса подшипников шпинделя, что позволяет изменять положение шпинделя по высоте в зависимости от диаметров сменных приводных шкивов и значительно расширить диапазон изменения частот вращения шпинделя. Необходимость такого изменения вызвана тем, что интервал технологически обоснованных частот вращения шпинделя в зависимости от выполняемых операций находится в пределах от 1500 до 6000 об/мин. Поэтому вал приводного электродвигателя снабжен ступенчатым шкивом, а шпиндель - сменными шкивами.

Корпуса подшипников шпинделя оборудованы устройствами для их перемещения относительно боковых стенок корпуса шпинделя, состоящими из винтов, установленных в боковых стенках и взаимодействующих с корпусами подшипников посредством принадлежащих этим корпусам Т-образных пазов и размещенных в них пятачков, выполненных заодно с винтами. Это обеспечивает удобство и быстроту переналадки станка при необходимости изменения частоты вращения шпинделя.

Узел шпинделя отделен перегородкой от приводного электродвигателя. Перегородка разделяет внутреннее пространство станины на две части и играет двоякую роль. Во-первых, перегородка изолирует электродвигатель от попадания на него стружки и пыли, чем создает благоприятные условия для его нормальной работы. Во-вторых, перегородка служит своеобразным отбойником для стружки, которая, отделяясь под действием центробежных сил от режущего инструмента, ударяется о перегородку и рикошетом ссыпается вниз, где и собирается в специально приготовленную для нее емкость.

К боковым стенкам корпуса шпинделя закреплен механизм подъема поворотного стола, оборудованный отсчетным устройством, что создает удобство и быстроту наладки станка на заданную глубину пиления, например, при выборе паза в четверть, или на заданную глубину фрезования.

Узел переднего фуговального стола скомпонован из двух взаимосвязанных механизмов - параллелограммного, состоящего из установленного внутри станины корпуса, в котором размещены вал и ось с жестко посаженными на них кривошипами, шарнирно связанными с передним фуговальным столом, и смонтированного на передней стенке станины кулисно-рычажного преобразующего механизма. Такая компановка позволяет смонтировать маховичок привода преобразующего механизма на передней стенке станины в наиболее удобном для обслуживания месте и снабдить его отсчетным устройством. Отсчетное устройство создает дополнительное удобство при обслуживании станка и позволяет быстро и точно наладить станок на заданную глубину фугования.

Устройство для прижима обрабатываемых заготовок при фуговании установлено на штанге, жестко закрепленной к задней стенке станины, что создает удобство при обслуживании устройства, возможность быстрого в случае необходимости демонтажа устройства и использования штанги по своему второму назначению, так как штанга играет роль переносной ручки и, кроме того, на ней монтируется направляющая линейка при необходимости фугования заготовок под углом, например, в случае обработки косоугольных реек.

Станины снабжена жестко закрепленными к ней двумя направляющими рейками, на которых размещены кинематически связанные с поворотным столом посредством серег и шарнирных осей две ползушки, оборудованные зажимными винтами. Этим создаются условия для быстрого и надежного фиксирования поворотного стола в заданном положении по высоте.

В качестве структурного элемента механизма подъема поворотного стола использован конический редуктор, что создает возможность монтажа поворотного лимба на задней стенке станины в удобном для обслуживания месте. Кроме того, наличие редуктора в структуре механизма подъема поворотного стола позволяет произвести выбор передаточного отношения редуктора для коррекции общего передаточного отношения между перемещением поворотного стола относительно обрабатывающего инструмента и угловым перемещением поворотного лимба таким образом, чтобы поворот лимба на угол 360о соответствовал подъему стола на величину, кратную целому числу. Наконец, корпус конического редуктора служит в качестве направляющей для винта, жестко связанного со штоками.

Между ведомой шестерней и корпусом конического редуктора установлена пружина, что способствует устранению мертвого хода при изменении направления движения винта и повышению точности отсчета перемещения поворотного стола.

Концы штоков, контактирующие с поворотным столом, выполнены со сферической поверхностью, что обеспечивает точечный контакт и способствует снижению погрешности измерения перемещения поворотного стола.

Боковые стенки корпуса шпинделя снабжены окнами и отверстиями для размещения штоков. Это обеспечивает возможность перемещения в вертикальном направлении концов траверсы, жестко связанных со штоком, свободно посаженными в боковых стенках.

Толкатель с одной стороны снабжен двухсторонней лыской со сквозным криволинейным пазом, в котором размещена ось кривошипа, жестко соединенного с валом параллелограммного механизма. Профиль паза обеспечивает линейную зависимость между перемещением переднего фуговального стола по вертикали и толкателя по горизонтали, что создает возможность установки отсчетного устройства с равномерно нанесенной шкалой.

Толкатель свободно посажен в стакане, жестко соединенном с передней стенкой станины, и для обеспечения возможности поступательного перемещения относительно стакана снабжен продольным пазом, которым он контактирует со штифтом, закрепленным в стакане. С другой стороны толкатель выполнен с резьбой и взаимодействует со свободно посаженным на передней стенке станины маховичком, снабженным глухим резьбовым отверстием, а между толкателем и маховичком установлена пружина, что способствует устранению мертвого хода при изменении направления движения толкателя и повышению точности отсчета перемещения переднего фуговального стола.

Передний фуговальный стол подпружинен к корпусу стола, что способствует устранению зазоров в кинематических парах и повышению точности отсчета перемещения переднего фуговального стола.

Устройство для прижима обрабатываемых заготовок при фуговании выполнено в виде двух, связанных между собой стяжками и размещенных на штанге рычагов, подпружиненных относительно штанги с помощью двух пружин кручения и втулки со стопорным винтом, между которым свободно посажены две траверсы, соединенные двумя осями с размещенными на них прижимными роликами. Это обеспечивает удобство в обслуживании, легкость и быстроту наладки необходимого усилия прижима заготовок.

Направляющая линейка снабжена отсчетным устройством, кинематически связанным с ходовым винтом, на котором размещена гайка и связанная с ней вставка, к которой крепится поворотный кронштейн, жестко связанный с направляющей линейкой. Это обеспечивает удобство и быстроту наладки на заданную ширину обработки изделий.

Вставка связана с гайкой посредством направляющей типа "ласточкин хвост" и зажимного винта, что обеспечивает возможность быстрого при необходимости демонтажа линейки.

Направляющая линейка закреплена к вставке и к ползушке, расположенной в торцовой части поворотного стола посредством поворотных кронштейнов, снабженных кольцевыми пазами. Этим обеспечивается возможность установки направляющей линейки под заданным углом к вертикальной плоскости.

Установка ходового винта соосно с винтами крепления поворотного стола обеспечивает параллельность положения направляющей линейки и поворотного стола при его подъеме.

Станок по заявляемому техническому решению может быть изготовлен в условиях производства любого масштаба с использованием стандартного оборудования, имеющихся материалов и технологии.

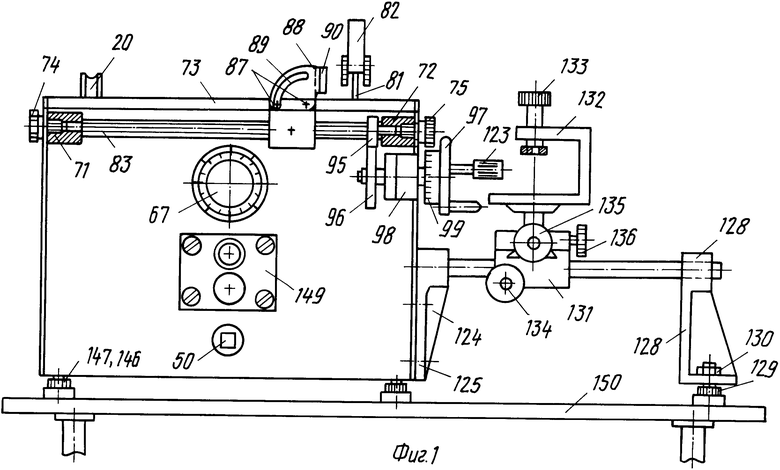

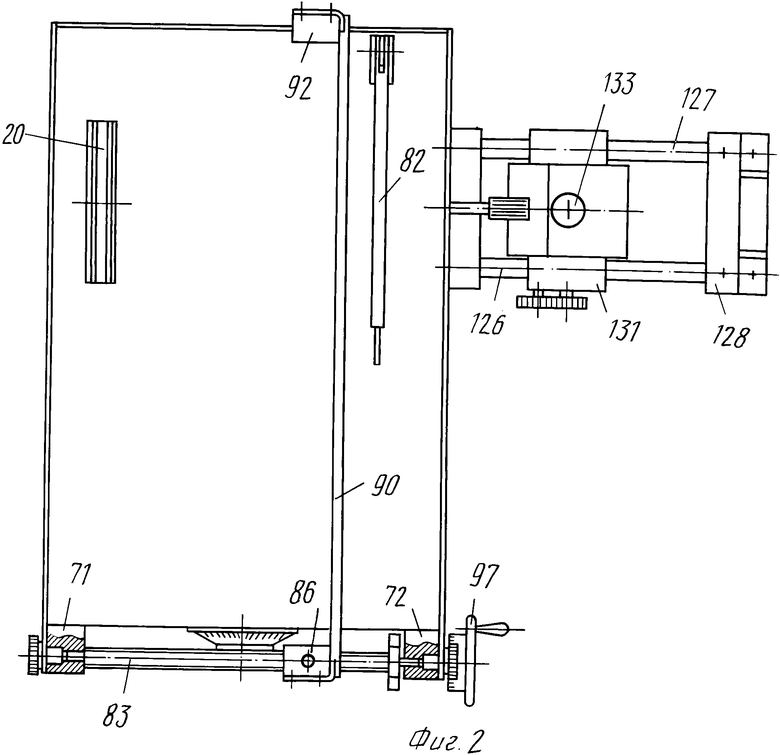

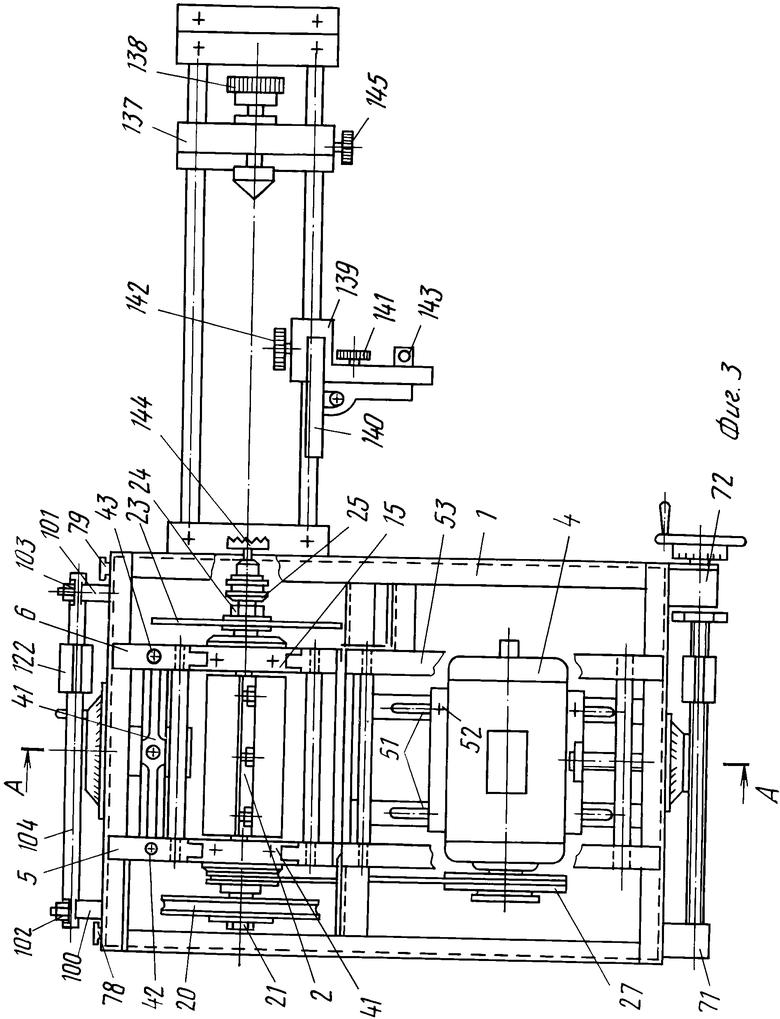

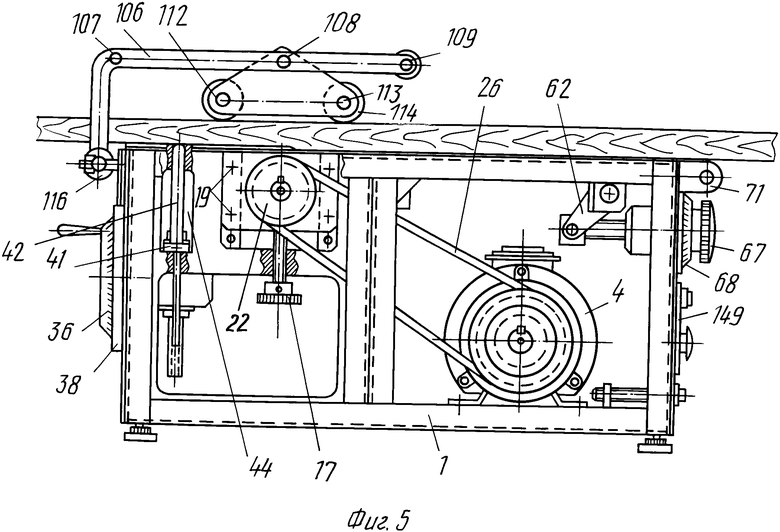

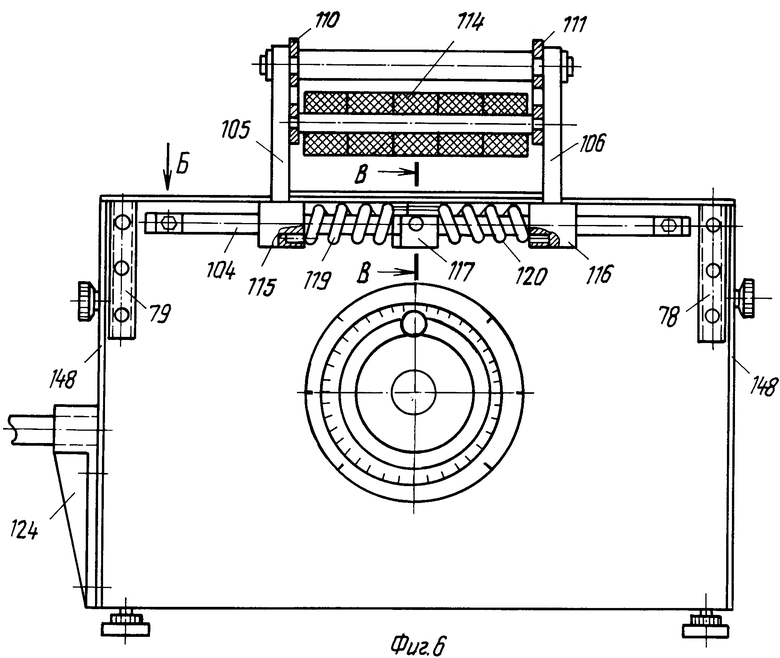

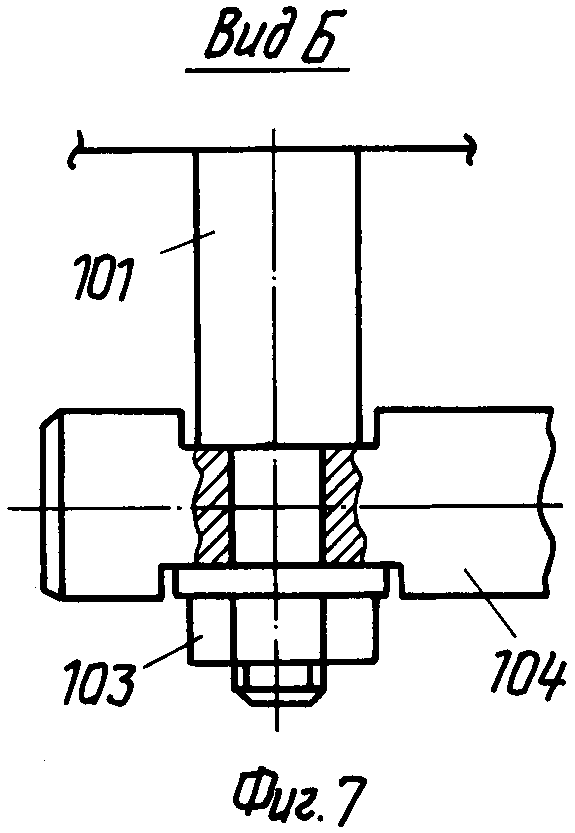

На фиг.1 представлен общий вид станка совместно с фрезерно-сверлильным устройством, вид спереди; на фиг.2 - то же, вид сверху; на фиг.3 - общий вид станка совместно с токарным устройством, вид сверху без поворотного стола, заднего и переднего фуговальных столов и верхней плиты; на фиг.4 - разрез А-А на фиг.3; на фиг.5 - общий вид станка совместно с устройством прижима заготовок при фуговании без поворотного стола, вид сбоку; на фиг.6 - то же, вид сзади; на фиг.7 - вид по стрелке Б на фиг.6; на фиг.8 - разрез В-В на фиг.6.

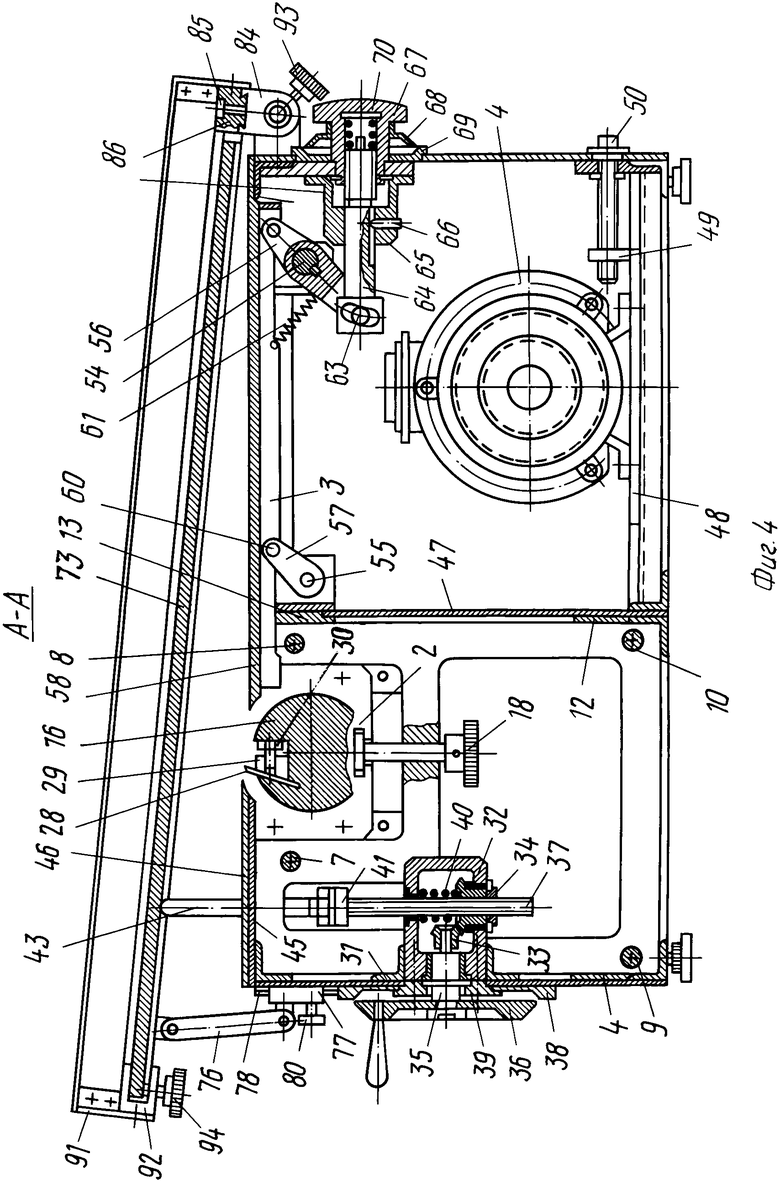

Станок содержит станину 1, в которой размещены узел 2 шпинделя, узел 3 переднего фуговального стола и приводной электродвигатель 4. Узел шпинделя выполнен в виде отдельного блока, состоящего из двух боковых стенок 5 и 6, жестко соединенных стяжками 7, 8, 9 и 10 и рейками 11, 12 и 13. В боковых стенках выполнены окна с направляющими, в которых размещены снабженные пазами корпуса подшипников 14 и 15 шпинделя 16. Корпуса подшипников оборудованы устройствами их перемещения относительно боковых стенок. Для этого в нижней части корпусов имеются Т-образные пазы, которыми они взаимодействуют с винтами 17 и 18, размещенными в боковых стенках. Корпуса подшипников после установки их по высоте закрепляются болтами 19.

На левом конце размещенного в подшипниках шпинделя имеется два посадочных места для крепления дисковой профильной фрезы 20 (или заточного круга) с помощью болта 21 и ведомого сменного шкива 22 клиноременной передачи, а на правом конце - тоже два посадочных места для крепления пильного диска 23 (или отрезного круга) с помощью гайки 24 и трехкулачкового патрона 25 с внутренним конусом. Для снятия патрона с конуса используется гайка 24. Шпиндель связан с электродвигателем через клиноременную передачу 26 и ведущий ступенчатый шкив 27. Шпиндель снабжен ножевым барабаном, в котором имеются пазы для размещения фуговальных ножей 28, фиксируемых при помощи клиньев 29 и болтов 30.

К корпусу шпинделя жестко крепится при помощи уголков 31 корпус 32 механизма подъема поворотного стола. В корпусе размещены ведущая 33 и ведомая 34 конические шестерни. Ведущая шестерня посажена на вал 35, жестко связанный с поворотным лимбом 36, а ведомая шестерня 34 выполнена со сквозным резьбовым отверстием и взаимодействует с винтом 37, проходящим через корпус редуктора. Поворотный лимб установлен соосно с подвижным кольцом 38 свободно посаженным в крышке 39. Между ведомой шестерней и корпусом редуктором размещена пружина 40 для устранения мертвого хода при изменении направления движения винта. С винтом 37 жестко связана траверса 41, несущая два штока 42 и 43, размещенные в боковых стенках корпуса шпинделя. Боковые стенки снабжены окнами 44 для прохода концов траверсы, жестко связанных со штоками, а для обеспечения точечного контакта с поворотным столом концы штоков выполнены со сферической поверхностью. Корпус шпинделя жестко закреплен к станине, а станина сверху закрыта жестко соединенной с ней и с корпусом шпинделя плитой 45, снабженной окнами для размещения обрабатывающего инструмента и переднего фуговального стола. К плите, в свою очередь, жестко крепится задний фуговальный стол 46. К корпусу шпинделя примыкает перегородка 47, разделяющая внутреннее пространство станины на две части. В перегородке имеются узкие отверстия для прохода приводного ремня.

Электродвигатель смонтирован на плите 48, с которой жестко связан кронштейн 49 с резьбовым отверстием. С кронштейном взаимодействует винт 50, свободно посаженный на передней стенке станины. Плита смонтирована на направляющих 51, снабженных пазами, и закрепляется к этим направляющим при помощи болтов 52.

Узел переднего фуговального стола включает параллелограммный механизм, состоящий из установленного внутри станины и закрепленного на ней корпуса 53, в котором свободно посажены вал 54 и ось 55 с жестко посаженными на них кривошипами 56 и 57, шарнирно связанными с передним фуговальным столом 58 посредством осей 59 и 60, размещенных в ребрах жесткости переднего фуговального стола. Для устранения зазоров в кинематических парах передний фуговальный стол подпружинен к корпусу при помощи пружины 61.

На валу 54 жестко посажен кривошип 62 с осью 63, размещенной в криволинейном пазу толкателя 64. Толкатель свободно посажен в стакане 65, жестко связанным с передней стенкой станины, и снабжен пазом, которым он взаимодействует со штифтом 66, закрепленном в стакане. Правый конец толкателя выполнен с резьбой и связан с маховичком 67, свободно посаженным на передней стенке станины и оборудованным отсчетным устройством 68, размещенным соосно с неподвижным кольцом 69. Маховичок выполнен с глухим резьбовым отверстием, в котором размещена пружина 70, устраняющая мертвый ход при изменении направления движения толкателя. Профиль криволинейного паза выполнен из условия обеспечения линейной зависимости между перемещениями переднего фуговального стола 58 и толкателя 64, что позволяет изготовить отсчетное устройство 68 с равномерно нанесенной шкалой.

К передней стенке станины жестко закреплены два кронштейна 71 и 72 с отверстиями. С этими кронштейнами шарнирно связан поворотный стол 73 с помощью винтов 74 и 75. К другому концу поворотного стола шарнирно закреплены серьги 76, которые в свою очередь, шарнирно связаны с ползушками 77, размещенными на направляющих рейках 78 и 79, жестко закрепленных к задней стенке станины. Ползушки снабжены зажимными винтами 80. К поворотному столу жестко закреплен расклинивающий нож 81, к которому, в свою очередь, закреплен кожух 82 ограждения пильного диска. Для размещения обрабатывающего инструмента в поворотном столе предусмотрены окна.

В кронштейнах 71 и 72 соосно с винтами закрепления поворотного стола смонтированы ходовой винт 83, размещенная на ней гайка 84 и связанная с гайкой посредством направляющей типа "ласточкин хвост" и зажимного винта 85 вставка 86, к которой болтами 87 крепится передний поворотный кронштейн 88, снабженный кольцевым пазом 89. К переднему поворотному кронштейну жестко закреплена направляющая линейка 90. Кольцевые пазы обеспечивают возможность установки направляющей линейки под углом к вертикали. Другой конец направляющей линейки жестко закреплен к заднему поворотному кронштейну 91, установленному на ползушке 92, размещенной в торцевой части поворотного стола. Гайка 84 и ползушка 92 снабжены зажимными винтами 93 и 94 соответственно. Ходовой винт с помощью цилиндрических шестерен 95 и 96 кинематически связан с маховиком 97, размещенным в кронштейне 98. Маховичок оборудован отсчетным устройством 99.

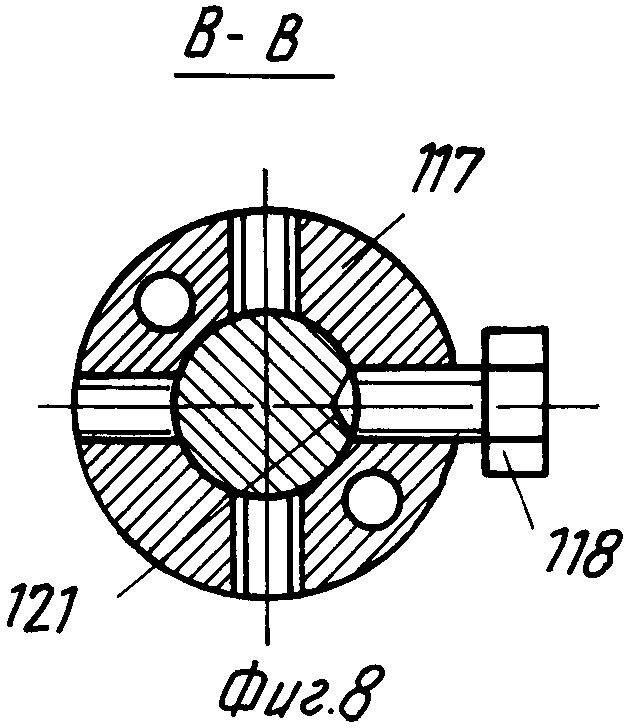

К задней стенке станины с помощью шпилек 100 и 101, гаек 102 и 103 закреплена штанга 104, на которой монтируется устройство для прижима заготовок при фуговании. Устройство состоит из двух Г-образных рычагов 105 и 106, жестко связанных стяжкой 107, осью 108 и ручкой 109. На оси 108 свободно размещены две траверсы 110 и 111, жестко связанные двумя осями 112 и 113, на которых свободно посажены прижимные ролики 114. Рычаги выполнены заодно с втулками 115 и 116, свободно посаженными на штанге. Между втулками 115 и 116 размещена стопорная втулка 117, снабженная четырьмя резьбовыми отверстиями, расположенными под углом 90о друг к другу, и стопорным винтом 118. Между втулками 115 и 116 и стопорной втулкой 117 смонтированы две пружины кручения левой и правой навивки 119 и 120, отогнутые концы которых входят в отверстия, выполненные в торцах втулок. Для стопорения втулки 117 при закручивании пружин в штанге предусмотрено конусное отверстие 121. При фуговании под углом штанга 104 используется также для размещения ползушки 122, к которой закрепляется второй конец направляющей линейки.

Для производства сверлильных работ, а также фрезерных работ с помощью концевой фрезы 123 станок оборудован сверлильно-фрезерным устройством. С правой стороны станка к станине закреплена опора 124 с помощью винтов 125. В опору вмонтированы две направляющие 126 и 127, которые другими концами жестко связаны с опорой 128, имеющей возможность регулировки ее положения по высоте с помощью винтов 129 и гаек 130. На направляющих установлена каретке 131 с рабочим столом 132 и зажимным винтом 133. С помощью маховичков 134, 135 и 136 рабочий стол имеет возможность перемещения во всех трех взаимно перпендикулярных направлениях.

Для производства токарных работ станок оборудован токарным устройством. На направляющих установлена задняя бабка 137 с винтом 138 и кронштейн 139 с подручником 140, который имеет возможность перемещения в трех взаимно перпендикулярных направлениях с помощью маховичков 141, 142 и воротка 143. Задняя бабка фиксируется с помощью винта 145.

К станине снизу закреплены установочные винты 146, оборудованные упругими опорами 147. Сбоку станина закрыта облицовочными листами, а для доступа к электродвигателю и к обрабатывающему инструменту - легкосъемными крышками 148 с пружинными фиксаторами. На передней стенке станины размещена панель управления 149. Станок установлен на верстаке или подставке 150 с регулируемыми по высоте ножками.

Станок работает следующим образом.

Для наладки станка на операции пиления корпуса подшипников 14 и 15 шпинделя 16 устанавливают с помощью винтов 17 и 18 в среднем положении по высоте и фиксируют в этом положении болтами 19. На левый конец шпинделя 16 монтируют средний ведомый шкив, на правый конец - пильный диск 23 и зажимают его гайкой 24. Болты 52 крепления электродвигателя ослабляются, регулировочным винтом 50 производится натяжение клинового ремня 26, а затем болты 52 затягиваются. Поворотный стол 73 закрепляется в нижнем положении зажимными винтами 80. Направляющую линейку 90 вращением маховичка 97 с отсчетным устройством 99 устанавливают на заданном расстоянии от пильного диска 23 и фиксируют в этом положении зажимными винтами 93 и 94. Заготовку укладывают на поворотный стол 73, прижимают к направляющей линейке 90 и подают на вращающийся пильный диск 23. Подачей следующей заготовки цикл повторяют.

Для наладки станка на операции выборки паза в четверть зажимные винты 80 освобождают, поворотный стол 73 вращением лимба 36 поднимают до тех пор, пока его плоскость не совпадает с образующей пильного диска 23. Подвижное кольцо 38 поворачивают до совпадения риски на кольце с началом отсчета шкалы лимба. Затем поворотом лимба в обратную сторону опускают стол на заданную глубину выборки паза и закрепляют в этом положении зажимными винтами 80. Направляющую линейку 90 вращением маховичка 97 устанавливают на заданную ширину выборки паза и закрепляют винтами 93 и 94.

Для наладки станка на операции профильного фрезерования корпуса подшипников 14 и 15 устанавливают с помощью винтов 17 и 18 в верхнем положении по высоте и фиксируют в этом положении болтами 19. На левый конец шпинделя 16 устанавливают малый ведомый шкив, затем дисковую профильную фрезу 20 и закрепляют ее болтом 21. Болты 52 крепления электродвигателя 4 ослабляются, приводной ремень 26 переставляется на большой ведущий шкив, винтами 50 производится натяжение ремня 26, а затем болты 52 закрепляются. С помощью лимба 36 поворотный стол устанавливают на заданную глубину фрезерования и фиксируют в этом положении винтами 80. Направляющую линейку 90, расположенную полкой к фрезе, вращением маховичка 97 устанавливают на заданном расстоянии от фрезы и закрепляют зажимными винтами 93 и 94. Положение направляющей линейки относительно фрезы регулируется также соответствующей установкой поворотных кронштейнов 88 и 91.

Для наладки станка на операции фугования направляющая линейка 90 и поворотный стол 73 снимается со станка. Для снятия направляющей линейки достаточно освободить винты 85 и 94, а для снятия поворотного стола - винты 74, 75 и 80. После этого поверхности переднего и заднего фуговального столов освобождаются для фугования заготовок. На штангу 104, закрепленную к задней стенке станины, монтируется устройство для прижима заготовок при фуговании. Глубина фугования устанавливается поворотом маховичка 67, оборудованного отсчетным устройством 68. Заготовку укладывают на передний фуговальный стол и с помощью ручки 109 подводят под прижимные ролики. Затем включают станок и производят фугование заготовок. При необходимости фугование косоугольных заготовок, например, реек для оконных переплетов, прижимное устройство снимается со штанги и вместо него монтируется ползушка 122, к которой закрепляется направляющая линейка 90, оборудованная поворотными кронштейнами, с помощью которых устанавливается заданный угол обработки заготовок.

Для производства заточных работ на левый конец шпинделя монтируется заточной круг, а к верхней плите крепится кожух ограждения (на чертеже не показан). Фуговальные ножи закрываются накладкой. Передний фуговальный стол 58 при этом устанавливается заподлицо с задним фуговальным столом 46.

Для наладки станка на сверлильные работы и фрезерные работы с помощью концевой фрезы корпуса подшипников 14 и 15 устанавливают с помощью винтов 17 и 18 в нижнем положении по высоте и фиксируют в этом положении болтами 19. На левый конец шпинделя 16 монтируют большой ведомый шкив, на правый конец - трехкулачковый патрон 25. Болты 52 крепления электродвигателя 4 ослабляются, приводной ремень 26 переставляется на малый ведущий шкив, винтом 50 производится натяжение ремня, а затем болты 52 закрепляются. В трехкулачковый патрон устанавливают сверло или концевую фрезу 123. С правой стороны станка монтируют сверлильно-фрезерное устройство, снабженное направляющими 126 и 127, по которым перемещается каретка 131 с рабочим столом 132. Заготовка укладывается на стол 132 и зажимается винтом 133. Перемещение заготовки относительно сверла или фрезы осуществляется с помощью маховичков 134, 135 и 136.

Для наладки станка на токарные работы на направляющие 126 и 127 устанавливают заднюю бабку 137 с винтом 138 и кронштейн 139 с подручником 140. В трехкулачковый патрон устанавливают центрповодок 144. Заготовку поджимают задней бабкой 137, фиксируемой винтом 145. Токарную обработку производят резцами, которые опираются на подручник 140, имеющий возможность перемещения в трех взаимно-перпендикулярных направлениях с помощью маховичков 141, 142 и воротка 143.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный деревообрабатывающий станок | 1981 |

|

SU960015A1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2002 |

|

RU2210494C1 |

| УНИВЕРСАЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2060878C1 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Комбинированный деревообрабатывающий станок | 1980 |

|

SU952585A1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2038960C1 |

| НАСТОЛЬНЫЙ МНОГОЦЕЛЕВОЙ СТАНОК | 1994 |

|

RU2089383C1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

Использование: в деревообработке, в частности в устройствах комбинированного настольного станка. Сущность изобретения: для повышения производительности и увеличения объема выполняемых операций при улучшении санитарно-гигиеничных условий станок содержит станину, в которой смонтирован шпиндельный узел, узел переднего фуговального стола и приводной электродвигатель. Станина сверху закрыта плитой с окнами для размещения обрабатывающего инструмента и переднего фуговального стола. На передней стенке станины смонтированы кронштейны, с которыми шарнирно связан поворотный стол. К задней стенке станины прикреплена штанга, на которой монтируется устройство для прижима заготовок при фуговании, и две направляющие рейки, на которых размещены ползушки, снабженные зажимными винтами. Сбоку к станине прикрепляется сверлильно-фрезерное или токарное устройство. 4 з.п. ф-лы, 8 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносной универсальный деревообрабатывающий станок | 1988 |

|

SU1623859A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1994-07-15—Публикация

1992-07-10—Подача