Изобретение относится к оборудованию для вулканизации резиновых изделий.

Известно устройство для вулканизации резинотехнических изделий, содержащее бесконечный транспортер с палетами для изделий, расположенный в замкнутой вулканизационной камере с нагревателями, загрузочным и разгрузочным устройствами и сбрасывателем изделий.

Основным недостатком устройства является отсутствие температурно-временного контроля процесса вулканизации, что отражается на качестве получаемых резино-технических изделий, и низкая производительность.

Целью изобретения является повышение производительности установки и повышение качества получаемых изделий.

Указанная цель достигается тем, что устройство для вулканизации резинотехнических изделий, содержащее бесконечный транспортер с палетами для изделий, расположенный в замкнутой вулканизационной камере, снабженной нагревателями, загрузочным и разгрузочным средствами и сбрасывателем изделий, снабжено ловушкой для фиксации палет на позициях загрузки и выгрузки и блоком управления, включающим два регулятора температуры и устройство управления движением транспортера, палет и сбрасывателя, нагреватели расположены на внутренних боковых стенках вулканизационной камеры и объединены в два блока, первый из которых для обеспечения нагрева изделий до требуемой температуры установлен в начале транспортера, а второй блок предназначен для выдержки изделий при заданной температуре, устройство управления движением транспортера, палет и сбрасывателем изделий состоит из трех реле времени, трех триггеров, элементов "Запрет", "НЕ", конечных выключателей проезда палет и сбрасывателя, причем вход первого реле времени подключен к выходу исполнительного механизма транспортера, выход его соединен с прямым входом первого триггера, выход которого подключен к исполнительному механизму ловушки, инверсный вход второго триггера подключен к выходу конечного выключателя проезда палет, вход второго реле времени соединен с выходом первого реле времени, а его выход подключен к прямому входу второго триггера, выход которого подключен к исполнительному механизму транспортера, выход с конечного выключателя проезда палет через третье реле времени подключен к инверсному входу второго триггера, прямой вход третьего триггера соединен с выходом исполнительного механизма транспортера, а его выход заведен на запрещающий вход элемента "Запрет", инверсный вход третьего триггера подключен к выходу конечного выключателя сбрасывателя, прямой вход элемента "Запрет" подключен к выходу исполнительного механизма транспортера, а его выход - на вход элемента "НЕ", выход элемента "НЕ" соединен с исполнительным механизмом сбрасывателя.

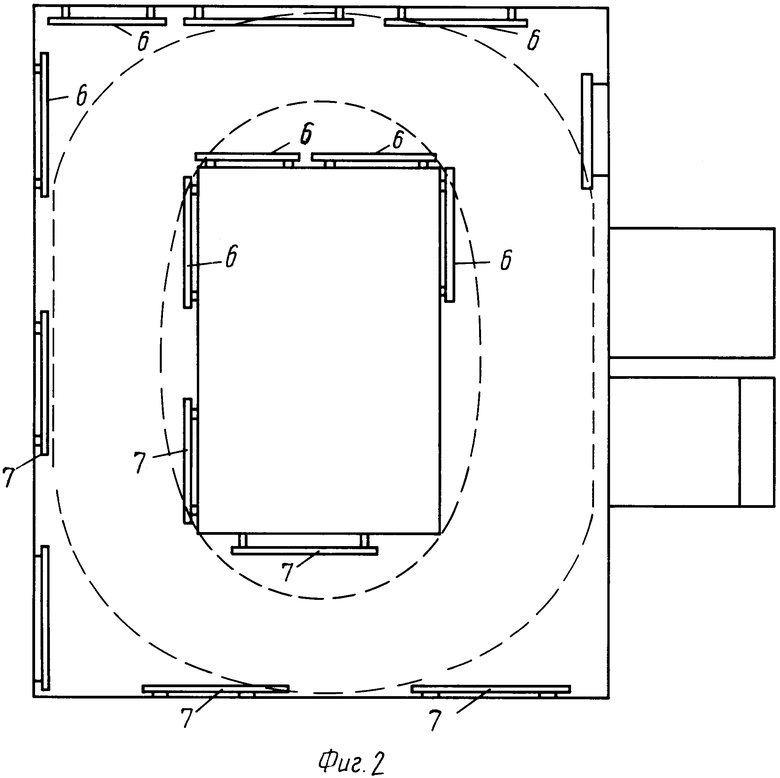

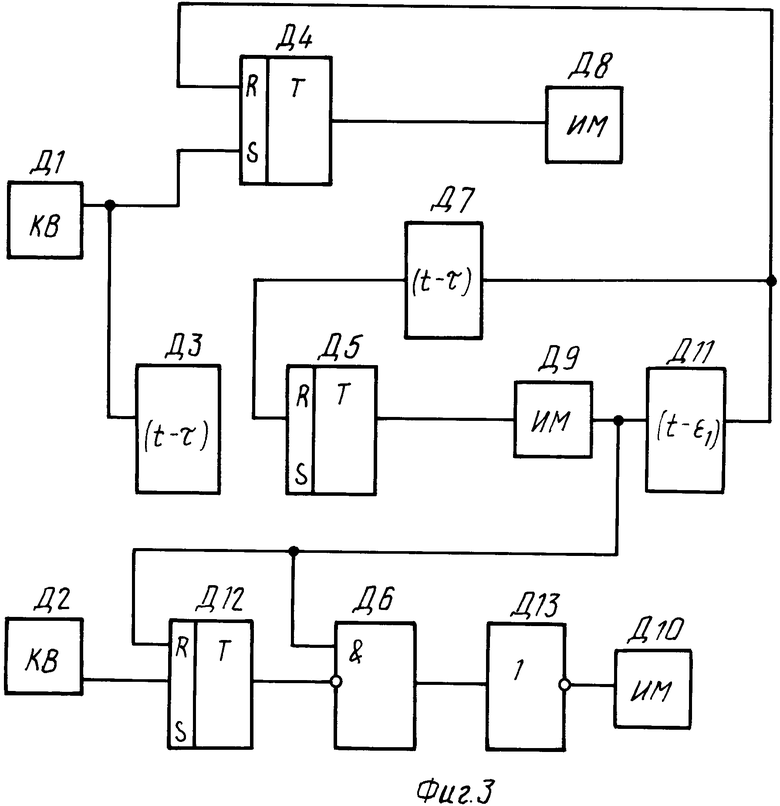

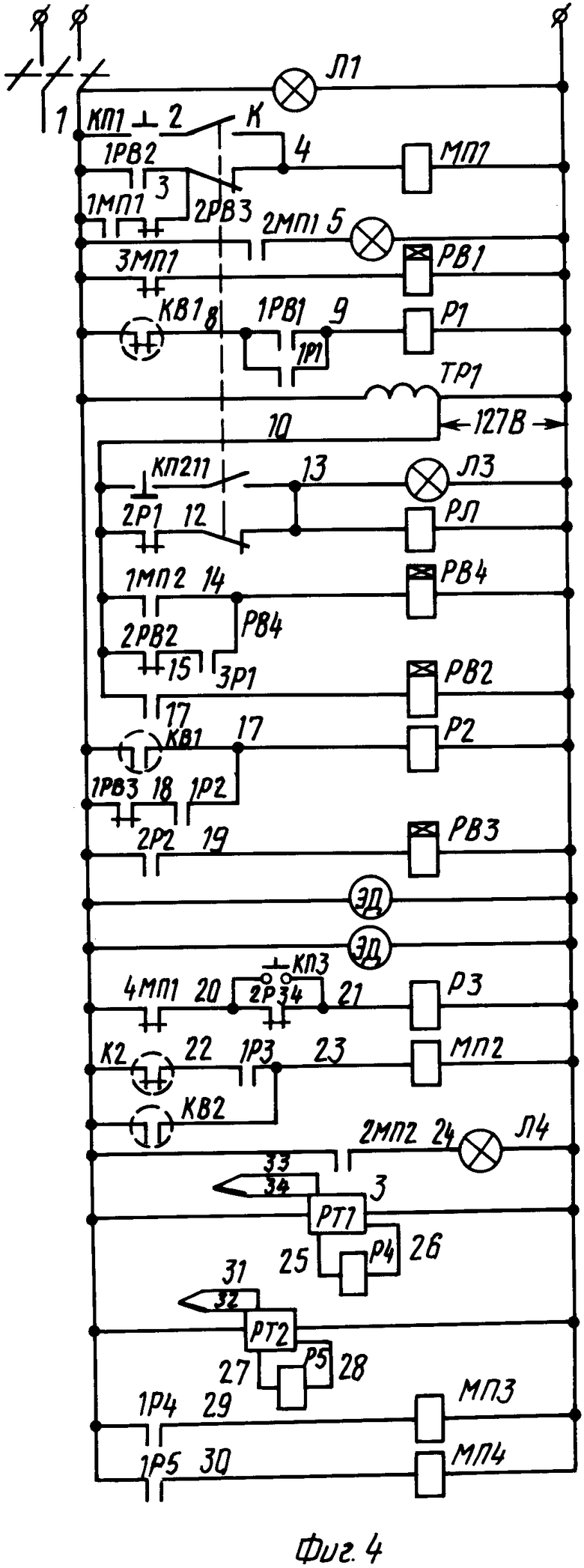

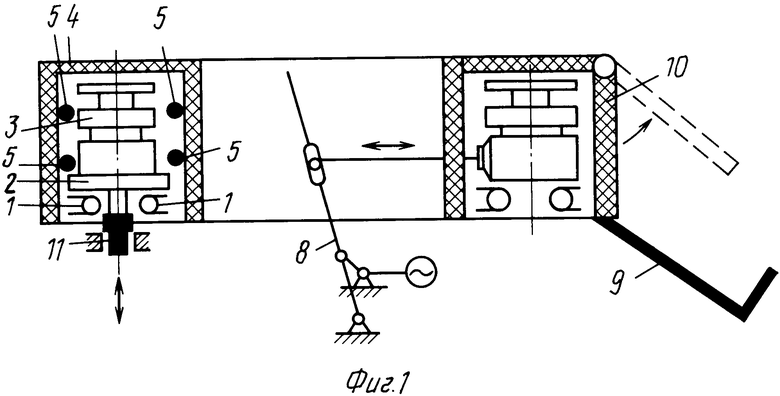

На фиг. 1 показано устройство для вулканизации резино-технических изделий, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - функциональная схема устройства управления движением транспортера, палет и сбрасывателя; на фиг. 4 - принципиальная схема блока управления.

Установка для вулканизации резино-технических изделий (см. фиг. 1, 2) включает в себя шариковый транспортер 1 с палетами 2. Шариковый транспортер 1 выполнен в виде замкнутого контура из двух прямолинейных участков и двух полуокружностей, на котором установлены связанные между собой палеты 2. Общее число палет 12. На палетах 2 располагаются пресс-формы 3 с вулканизируемыми деталями. Палеты 2 с пресс-формами 3 заключены в замкнутую камеру 4, стенки которой образованы теплозащитными экранами, на внутренней поверхности которых закреплены нагреватели 5. Нагреватели 5 объединены в два блока 6 и 7. Каждый блок нагревателей снабжен регулятором, обеспечивающим поддержание требуемой температуры. Первый блок нагревателей 6 обеспечивает нагрев пресс-форм до требуемой температуры, второй блок 7 - выдержку пресс-формы при этой температуре, необходимую для процесса вулканизации. На позиции выгрузки установлен сбрасыватель 8, который двигаясь поступательно, сталкивает пресс-форму 3 с палеты 2 на лоток 9, при этом пресс-форма 3 во время своего движения открывает дверь 10, которая после входа пресс-формы 3 на лоток 9 под действием силы тяжести возвращается в исходное положение. Ловушка 11 обеспечивает фиксирование палет 2 с пресс-формы 3 на позициях загрузки и выгрузки. При движении ловушки 11 вниз палеты 2 разблокируются, при включении шарикового транспортера 1 они начинают движение. При срабатывании конечного выключателя проезда палет 2 (на схеме не показан) ловушка 11 идет вверх, фиксирует положение палет 2, шариковый транспортер 1 при этом проскальзывает относительно палет 2, после чего его привод отключается. После остановки шарикового транспортера 1 включается привод сбрасывателя 8, штанга сбрасывателя, совершая возвратно-поступательное движение, сталкивает пресс-форму 3 на лоток 9. После выдержки по времени цикл работы устройства повторяется.

На фиг. 2 показана структурная схема управления устройством вулканизации. Выход с конечного выключателя проезда палет Д1 соединен с инверсным входом первого триггера Д4, к выходу которого подключен исполнительный механизм ловушки Д8. Прямой вход первого триггера Д4 соединен с выходом первого реле времени Д11, вход которого подключен к выходу исполнительного механизма шарикового транспортера Д9. Выход реле времени Д11 соединен также с входом второго реле времени Д7, выход которого подключен к прямому входу второго триггера Д5. На инверсный вход триггера Д5 подключен сигнал с конечного выключателя проезда палет Д1 через третье реле времени Д3, выход триггера Д5 соединен с исполнительным механизмом транспортера Д9. Выход с исполнительного механизма транспортера Д9 подключен также на прямой вход третьего триггера Д12 и прямой вход элемента "Запрет" Д6. Инверсный вход триггера Д12 соединен с выходом конечного выключателя сбрасывателя. Выход триггера Д12 подключен к запрещающему входу элемента Д6. Выход элемента "Запрет" Д6 подключен ко входу элемента "НЕ" Д13, выход которого соединен с исполнительным механизмом сбрасывателя Д10.

Схема управления работает следующим образом. При остановке транспортера единичный сигнал с исполнительного механизма транспортера Д9 поступает на реле времени Д11 и прямые входы триггера Д12 и элемента "Запрет" Д6. При этом на выходе триггера появляется единичный сигнал, который поступает на запрещающий вход Д6 и на его выходе появляется нулевой сигнал. Он инвертируется элементом Д13, на выходе которого появляется единица, включающая исполнительный механизм сбрасывателя Д10. Сбрасыватель, отрабатывая цикл, вызывает срабатывание конечного выключателя Д2, на выходе триггера появляется нулевой сигнал, при этом на выходе элемента Д6 появляется единица и исполнительный механизм отключает привод сбрасывателя.

Реле времени Д11 осуществляет выдержку в пределах 1,5-3 мин (при 12 палетах общее время выдержки составит 18-36 мин, что обеспечивает требования технологии). При срабатывании реле времени Д11 на его выходе появляется единица, которая поступает на прямой вход триггера Д4 и реле времени Д7. На выходе триггера Д4 появляется единица, срабатывает исполнительный механизм ловушки Д8 и ловушка разблокируется. Реле времени Д7 осуществляет задержку сигнала на 0,5-1 с, после чего сигнал с Д7 поступает на прямой вход триггера Д5, на его выходе появляется единица, срабатывает исполнительный механизм шарикового транспортера Д9 и транспортер приходит в движение, при этом палеты с пресс-формами начинают перемещаться. Задержка включения транспортера на 0,5-1 с необходима для обеспечения срабатывания ловушки. При движении палет 2 с пресс-формами 3 срабатывает конечный выключатель проезда палет Д1 и на его выходе появляется единичный сигнал, который поступает на инверсный вход триггера Д4 и через временную задержку Д3 - на инверсный вход триггера Д5. При этом на выходе триггера Д4 появляется ноль, срабатывает исполнительный механизм ловушки Д8 и ловушка готова к фиксации палет 2. Задержка на 2-5 с реализуемая на элементе Д3 в срабатывании триггера Д5 и тем самым отключении шарикового транспортера необходима для того, чтобы палеты после срабатывания Д1 успели переместиться к ловушке и зафиксироваться. После выполнения указанных операций цикл повторяется.

На фиг. 3 приведена принципиальная схема блока управления, реализованная на элементах электроавтоматики. Схема управления позволяет вести управление устройством в ручном и автоматическом режимах. Ключ переключения рода работ К на схеме показан в положении "автомат". В случае управления устройством в автоматическом режиме при остановке привода транспортера обесточивается магнитный пускатель МП1. При этом через нормально закрытые контакты 3МП1 включается реле времени РВ1, обесточивающее выдержку 1,5-3 мин. Срабатывание РВ1 вызывает замыкание контактов (РВ), при этом реле Р1 срабатывает и своими контактами 1Р1 блокирует контакты 1РВ1. При срабатывании реле Р1 контакты 2Р1 разрываются и ловушка РП обесточивается, тем самым разблокирует палеты, кроме этого через контакты ЗР1 запитываетя реле времени РВ2, обеспечивающее выдержку 0,5-1 с. При срабатывании РВ2 запитывается магнитный пускатель МП1, он срабатывает и контактами 1МП1 становится на самоподхват. При этом транспортер и палеты начинают движение. При движении палет происходит срабатывание конечного выключателя проезда палет КВ1. При этом реле Р1 обесточивается, ловушка РП запитывается и срабатывает, а реле Р2 запитывается и становится на самоподхват своими контактами 1Р2. Через контакты 2Р2 запитывается реле времени РВ3. При этом транспортер продолжает движение, палеты подъезжают к ловушке и фиксируются. При срабатывании РВ3 цепь питания магнитного пускателя МП1 обесточивается и МП1 отпускается. Через нормально закрытые контакты 4МП1 срабатывает реле Р3, которое контактами 1Р3 включает магнитный пускатель МП2 привода сбрасывателя. Магнитный пускатель МП2 запитывает реле времени РВ4, обеспечивающее задержку на 0,2-2 с. В начале движения сбрасывателя срабатывает конечный выключатель КВ2. При срабатывании РВ4 Р3 обесточивается, а питание ИП2 осуществляется через нормально открытые контакты КВ2. При совершении полного цикла работы сбрасывателя срабатывает конечный выключатель КВ2 и МП2 обесточивается.

Регуляторы РТ1, РТ2 электронные, через промежуточные реле Р4 и Р5 воздействуют на магнитные пускатели МП3 и МП4 обоих блоков нагревателей.

Таким образом, предлагаемая установка позволяет поддерживать необходимую для вулканизации изделий температуру и стабилизировать время пребывания обрабатываемой заготовки при данной температуре, что является основной причиной повышения качества получаемых изделий.

Установка повышает производительность труда в сравнении с обычными термопрессами в 4-6 раз, так как при времени вулканизации изделия 18-36 мин на термопрессах возможно получение 3-4 изделий в час, а на установке при длительности цикла 1,5-3 мин - 20-25 изделий в час.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ НАПЛАВКИ МАССИВНЫХ ЗАГОТОВОК | 1990 |

|

SU1795604A1 |

| Устройство для автоматического измерения температуры хлеба в процессе выпечки | 1977 |

|

SU737794A1 |

| Устройство автоматического управления процессом электродуговой наплавки | 1988 |

|

SU1627317A1 |

| Устройство для циклического отбора средних проб | 1982 |

|

SU1068764A1 |

| Устройство для разделения компонентов картофельного вороха | 1985 |

|

SU1358818A1 |

| Устройство для защитного отключения в сети переменного тока | 1983 |

|

SU1112467A1 |

| Устройство управления сортировкой лесоматериалов | 1990 |

|

SU1794501A1 |

| Устройство для управления тепловым режимом вулканизации изделий | 1984 |

|

SU1171764A1 |

| Пневматическое логическое устройство управления | 1986 |

|

SU1416941A1 |

| Система программного управления для пневмогидравлических приводов | 1988 |

|

SU1657773A2 |

Использование: вулканизация резинотехнических изделий. Сущность изобретения: устройство содержит бесконечный транспортер 1 с палетами 2 для изделий, расположенный в замкнутой вулканизационной камере 4. На внутренних боковых стенках последней расположены нагреватели 5, которые объединены в два блока один из которых обеспечивает нагрев изделий до требуемой температуры, а другой предназначен для их выдержки при заданной температуре. На позиции выгрузки установлен сбрасыватель 8. Устройство снабжено ловушкой 11 для фиксации палет 2 на позициях загрузки и выгрузки и блоком управления. Последний включает два регулятора температуры и устройство управления движением транспортера 1, палет 2 и сбрасывателем 8. 4 ил.

УСТРОЙСТВО ДЛЯ ВУЛКАНИЗАЦИИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ, содержащее бесконечный транспортер с палетами для изделий, расположенный в замкнутой вулканизационной камере, снабженной нагревателями, загрузочным и разгрузочным средствами и сбрасывателем изделий, отличающееся тем, что оно снабжено ловушкой для фиксации палет на позициях загрузки и выгрузки и блоком управления, включающим два регулятора температуры и устройство управления движением транспортера, палет и сбрасывателя, нагреватели расположены на внутренних боковых стенках вулканизационной камеры и объединены в два блока, первый из которых для обеспечения нагрева изделий до требуемой температуры установлен в начале транспортера, а второй блок предназначен для выдержки изделий при заданной температуре, устройство управления движением транспортера, палет и сбрасывателем изделий состоит из трех реле времени, трех триггеров, элементов ЗАПРЕТ, НЕ, конечных выключателей проезда палет и сбрасывателя, причем вход первого реле времени подключен к выходу исполнительного механизма транспортера, выход его соединен с прямым входом первого триггера, выход которого подключен к исполнительному механизму ловушки, инверсный вход второго триггера подключен к выходу конечного выключателя проезда палет, вход второго реле времени соединен с выходом первого реле времени, а его выход подключен к прямому входу второго триггера, выход которого подключен к исполнительному механизму транспортера, выход с конечного выключателя проезда палет через третье реле времени подключен к инверсному входу второго триггера, прямой вход третьего триггера соединен с выходом исполнительного механизма транспортера, а его выход заведен на запрещающий вход элемента ЗАПРЕТ, инверсный вход третьего триггера подключен к выходу конечного выключателя сбрасывателя, прямой вход элемента ЗАПРЕТ подключен к выходу исполнительного механизма транспортера, а его выход - на вход элемента НЕ, выход элемента НЕ соединен с исполнительным механизмом сбрасывателя.

| Вулканизатор для непрерывной вулканизации под давлением резиновых изделий | 1958 |

|

SU121932A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-07-15—Публикация

1991-05-05—Подача