Изобретение относится к цветной металлургии и может быть использовано при переработке сульфидных полиметаллических пирротинсодержащих материалов.

Известен способ переработки сульфидных полиметаллических пирротинсодержащих материалов, включающий окислительное автоклавное выщелачивание материала с переводом серы в элементную, цветных металлов в раствор и железа в оксиды при температуре выше точки плавления серы в присутствии комбинированного углеводородного ПАВ и неорганических соединений, стабилизирующих водную эмульсию образующейся элементной серы, осаждение сульфидов цветных металлов из раствора окисленной пульпы с последующим выделением их элементной серы флотацией в серосульфидный концентрат, а оксидов железа - в отвальные железистые хвосты.

Недостатком известного способа является высокий расход углеводородного ПАВ (до 8-10 кг/т исходного материала), низкая степень разложения пирротина и повышенная аварийность работы автоклавного передела при переработке сырья, содержащего 68-70% пирротина, а также практическая невозможность переработки высокосернистых материалов, содержание пирротина в которых составляет 70-75% и более.

Указанные недостатки способа обусловлены особенностями поведения элементной серы при высокотемпературном выщелачивании сульфидных материалов, образующейся в результате окисления пирротина и минералов цветных металлов. Будучи малореакционно-способной, сера накапливается в выщелачиваемой пульпе и влияет на ход процесса. Сущность ее влияния состоит в том, что в кислых средах (при рН< 3,5) расплавленная элементная сера хорошо смачивает ряд минералов, в том числе сульфиды тяжелых металлов. В водной среде при температуре выше 120оС сера покрывает поверхность сульфидов плотным макрослоем, препятствующим доступу кислорода в зону реакции. В результате процесс окисления сульфидов резко тормозится (Борбат В.Ф., Лещ Н.Ю. Новые процессы в металлургии никеля и кобальта. М.: Металлургия. - 1976. - С.59).

Для исключения эффекта торможения в процессе высокотемпературного окислительного выщелачивания сульфидных материалов используют углеводородные ПАВ, предотвращающие смачивание поверхности частиц расплавленной серой. В отсутствии ПАВ или при недостаточном его расходе, на дне автоклава выщелачивания формируется фаза серосульфидного плава ("козла"), по мере накопления которого происходит зарастание элементов перемешивающего устройства и системы охлаждения корпуса аппарата, вызывающее аварийную остановку аппарата. Переработка сульфидных материалов, содержащих 68-70% пирротина осложнена присутствием в разгрузке автоклава "песков" - мелких серосульфидных гранул нефлотационного класса, - затрудняющих работу разгрузочных клапанов и накапливающихся в желобах и камерах флотомашин, следствием чего является нарушение хода технологического процесса и резкое увеличение потерь ценных компонентов.

Повышение расхода углеводородного ПАВ в этом случае не обеспечивает полного и надежного гранулообразования (Отчет института "Гипроникель" по НИР: "Провести исследования и разработать мероприятия по повышению извлечения металлов и серы и сокращению расхода реагентов на 1 очереди НМЗ". Тема 3-84-022т (заключительный). Гос.рег. N 0184.0021237. Л.- Норильск, 1986, - с. 48-51). Кроме этого, углеводородные ПАВ, полученные на основе сульфитно-целлюлозных щелоков, при повышенных расходах существенно снижают показатели серосульфидной флотации, что обусловлено депрессирующим влиянием лигносульфонатов (основной составляющей щелоков) на флотацию сульфидных минералов (Манцевич М.И., Малинский Р.А., Щербаков В.А. и др. Комбинированная переработка пирротиновых концентратов. Цветные металлы. N 1, 1983, с. 77-79).

Причиной образования серосульфидных гранул при окислительном выщелачивании обогащенных пирротином сульфидных материалов является пониженное содержание в них минералов пустой породы, выполняющей в данном процессе функцию стабилизатора образующейся эмульсии серы. Установлено, что для предотвращения укрупнения расплавленной серы необходимо, чтобы в пирротинсодержащих концентратах количество породы было не менее 6-8% при соотношении в ней  >0.30,3 (Отсчет института "Гипроникель", 1986, с. 48-51). Отсюда следует, что показатели переработки сульфидных материалов по известному способу в значительной степени подвержены влиянию случайных, слабо- или практически полностью неуправляемых факторов - "валового" содержания в материале рудовмещающей породы, ее химико-минералогического состава и структурно-текстурных особенностей исходной руды.

>0.30,3 (Отсчет института "Гипроникель", 1986, с. 48-51). Отсюда следует, что показатели переработки сульфидных материалов по известному способу в значительной степени подвержены влиянию случайных, слабо- или практически полностью неуправляемых факторов - "валового" содержания в материале рудовмещающей породы, ее химико-минералогического состава и структурно-текстурных особенностей исходной руды.

Подавление гранулообразования в известном способе достигается одновременным регулированием расхода углеводородного ПАВ, вводимого в процесс окислительного выщелачивания, и степени разубоживания сульфидной массы сырья породообразующими минералами. Критериями эффективности режима являются конечная степень разложения пирротина и гранулометрический состав окисленной пульпы (содержание класса + 150 мкм должно быть не более 10-15%). Пустая порода пирротинсодержащих материалов, например, пирротиновых концентратов Норильского ГМК, содержит только 15-25% соединений кальция, наиболее активно по сравнеию с другими соединениями подавляющих коалесценцию расплавленной серы. Остальные минералы породы являются поверхностно-инертными и для процесса окислительного выщелачивания представляет собой балласт. В практике переработке пирротиновых концентратов их целенаправленно разубоживают породообразующими минералами до содержания пирротина не выше ≈ 65-68% (Отчет института "Гипроникель", 1986, с. 48-51).

Использование в известном способе для подавления коалесценции серы пустой породы, содержащей не более 25% активных минералов, приводит к технологически неоправданному разбавлению исходного сырья балластными примесями. Это, с одной стороны, увеличивает габариты дорогостоящего автоклавного оборудования, усложняет и удорожает схему цепи аппаратов, с другой - снижает качество серосульфидного концентрата и увеличивает выход отвальных хвостов, повышая, тем самым, величину безвозвратных потерь ценных компонентов.

К недостаткам известного способа относится также отрицательное влияние пустой породы на скорость окисления сульфидов. Сущность этого влияния заключается в том, что скорость окисления сульфидов в водной суспензии увеличивается при повышении кислотности среды. Породообразующие минералы повышают щелочность раствора и поэтому увеличение их содержания в пирротинсодержащих материалах приводит к уменьшению скорости выщелачивания сульфидов (Борбат В.Ф., Лещ И.Ю. Новые процессы в металлургии никеля и кобальта. М.: Металлургия. 1976, с. 69-77).

Наиболее близким предложенному способу по совокупности признаков является способ переработки полиметаллических пирротиновых концентратов, включающий окислительное автоклавное выщелачивание исходного материала в водной пульпе под давлением кислорода при температуре выше точки плавления серы в присутствии углеводородного ПАВ и неорганического стабилизатора серной эмульсии, в качестве которого используют ангидрид (CaSO4), осаждение сульфидов тяжелых цветных металлов из раствора окисленной пульпы с последующим выделением сульфидов тяжелых цветных металлов и элементной серы методом флотации в коллективный концентрат, а оксидов железа в отвальные хвосты (Шнеерсон Я.М., Филиппов Г.Ф., Борбат В.Ф. Поведение породообразующих минералов в процессе автоклавного окислительного выщелачивания пирротиновых концентратов. ЦНИИЦВЕТМЕТ экономики и информации. Серия: Производство тяжелых цветных металлов. Выпуск 1. Обзорная информация. М., 1980, 57 с.).

Применение в качестве стабилизатора серной эмульсии ангидрита позволяет улучшить технико-экономические показатели выщелачивания - повысить степень разложения пирротина, сократить расход углеводородного ПАВ, снизит потери ценных компонентов с хвостами флотации и улучшить качество серосульфидного концентрата. Однако и этот способ обладает недостатками. Ангидрит - малорастворимое в воде соединение. Эффективность его использования в значительной степени зависит от удельной поверхности, определяемой тониной помола реагента. При умеренной степени измельчения (90% класса "минус" 44 мкм) удовлетворительный результат достигается за счет высоких расходов ангидрита. Это, как и в предыдущем способе, вызывает повышенное разубоживание окисленной пульпы и увеличивает выход отвальных железистых хвостов, что приводит к дополнительным потерям ценных компонентов.

При использовании умеренно измельченного ангидрита для переработки высокосернистых пирротиновых и никель-пирротиновых концентратов разбавление окисленной пульпы солями кальция сопоставимо с разубоживающим действием пустой породы, характерным для малосернистых пирротиновых материалов. Увеличение тонины помола ангидрита позволяет снизить его эффективный расход и уменьшить разубоживание окисленной пульпы. Однако это существенно усложнит и повысить стоимость схемы цепи измельчительно-классифицирующего оборудования, а также увеличит и энергозатраты на измельчение реагента.

Заявляемое изобретение направлено на переработку сульфидных полиметаллических пирротинсодержащих материалов, по технологии, включающую высокотемпературное окислительное автоклавное выщелачивание исходного материала в водной пульпе под давлением кислорода,и обеспечивает получение обогащенного по цветным металлам серосульфидного концентрата, из которого в дальнейшем физико-химическими методами - например, дезинтеграцией, серной флотацией и автоклавной выплавкой - выделяют элементную серу в виде товарного технического продукта. Сульфидный остаток, концентрирующий в себе цветные и драгоценные металлы, направляют в пирометаллургическое производство.

Технический результат, который может быть получен при осуществлении изобретения, заключается в снижении расхода углеводородного ПАВ, применяемого в процессе окислительного автоклавного выщелачивания, уменьшении потерь ценных компонентов (цветных, драгоценных металлов и серы) с отвальными хвостами технологии, улучшении качества серосульфидного концентрата и обеспечении возможности эффективной переработки высокосернистых пирротиновых и никель-пирротиновых концентратов при минимальном расходе углеводородного ПАВ.

Технический результат достигается тем, что в известном способе переработки сульфидных полиметаллических пирротинсодержащих материалов, включающем окислительное автоклавное выщелачивание исходного материала в водной пульпе под давлением кислорода при температуре выше точки плавления серы в присутствии углеводородного ПАВ и неорганического соединения, содержащего кальций и серу, с переводом тяжелых цветных металлов в раствор, серы в элементную, железа в оксиды, осаждение сульфидов цветных металлов из раствора окисленной пульпы с последующим выделением сульфидов цветных металлов и элементной серы методом флотации в коллективный концентрат, а оксидов железа в отвальные хвосты, согласно предложенному способу в качестве соединения, содержащего кальций и серу, используют соединение, в котором сера представлена формой с промежуточной валентностью, при его массовом отношении к ПАВ не менее 1:10.

Другим отличием является то, что соединение кальция и серы с промежуточной валентностью используют в виде водного раствора, подкисленного до рН не выше 6,5.

Следующее отличие состоит в том, что подкисление раствора, содержащего соединения кальция и серы с промежуточной валентностью, ведут конечной пульпой окислительной автоклавного выщелачивания.

Формами серы с промежуточной валентностью считают серу, входящую в состав химических соединений в степени окисления от (-2) до (+4), за исключением серы в нуль-валентном состоянии (So). Наиболее исследованными серо-кальциевыми соединениями с промежуточной валентностью серы являются: полисульфиды (СaSn), тиосульфат (CaS2O3), политионаты (CaSnO6), сульфит (CaSO3) и др. (Лаптеп Ю. В., Сиркис А.Л., Колонин Г.Р. Сера и сульфидообразование в гидрометаллургических процессах. Новосибирск: Наука, 1987, с. 9-11). Тиосульфаты и политионаты кальция более предпочтительны для предлагаемого способа.

Важным достоинством соединений кальция и серы, в которых последняя представлена формами с промежуточной валентностью, является их высокая растворимость кальция при 40оС составляет 224 г на 100 г воды. Возможность использования указанных соединений в виде концентрированных растворов обеспечивает условие их высокоточной дозировки по сравнению с прототипом существенно упрощает цикл подготовки реагента к процессу.

Серокальциевые соединения с промежуточной валентностью серы могут использоваться в составе промежуточных и сбросных растворов серного производства, завершающего цикл гиодрометаллургической переработки сульфидных полиметаллических материалов. Это попутно позволяет решить проблему замкнутого водооборота, что повышает уровень экологической чистоты технологии и увеличивает извлечение серы в товарную за счет исключения ее потерь в виде водорастворимых форм.

Сульфит- и сульфид кальция имеют органическую растворимость в воде. Для перевода их водорастворимые формы реагенты обрабатывают в воде соответственно диоксидом серы и сероводородом. Образующиеся при этом гидросоединения - бисульфит кальция [Ca(HSO3)2] и гидросульфид кальция [Ca(HS)2] имеют высокую растворимость в водных растворах.

Соединения серы и кальция с промежуточной валентностью форм серы эффективно подавляют гранулообразование на выщелачивании толко при их использовании с углеводородным ПАВ. В тех случаях, когда массовое отношение серокальциевого соединения к углеводородному ПАВ меньше 1:10, показатели процессов выщелачивания и серосульфидной флотации близким к уровню, достигаемому в прототипе (см. табл. 1, оп. 9, 23 и 30). Удельные расходы неорганического стаблизатора и ПАВ определяются составом сульфидного материала: с ростом в нем пирротина и снижением породы расходы обоих реагентов одновременно увеличиваются. При этом нижний предел их рационального соотношения остается примерно на одном уровне (1:10). На практике массовое соотношение неорганического стабилизатора и ПАВ принимают на основании экономических критериев, учитывающих стоимость и дефицитность ПАВ, извлечение и стоимость ценных компонентов, степень разубоживания отвальных хвостов и др. Поэтому верхний уровень соотношения серокальциевого соединения и ПАВ в предлагаемом способе не регламентирован.

Согласно экспериментальным данным наиболее высокое стабилизирующее действие серных эмульсий достигается при использовании кальциевых соединений с промежуточной валентностью серы в виде подкисленных водных растворов (сравн. оп. 6 и 11, табл. 1). Эффективность действия растворенного реагента зависит от рН раствора - величина этого параметра не должна превышать 6,5 (сравн. оп. 16 и 17, табл. 1). Лучшие результаты достигаются при подкислении раствора окисленной пульпой от автоклавного выщелачивания (сравн. оп. 11 и 18, табл. 1).

Способ осуществляют следующим образом.

Переработку сульфидных полиметаллических пирротинсодержащих материалов проводили на лабораторной установке по схеме, включающей: окислительное автоклавное выщелачивание - осаждение цветных металлов - флотационное выделение серосульфидного концентрата. В качестве исходного материала использовали пирротиновые и никель-пирротиновый концентраты Норильского ГМК, получаемые в процессе обогащения богатых медно-никелевых руд Талнахскогоо и Октябрьского месторождений.

Пирротиновый (никель-пирротиновый) концентрат крупностью 80±5% класса -44 мкм в виде водной пульпы с отношением Ж:Т=1,5 подвергали окислительному автоклавному выщелачиванию, осуществляемому в титановом автоклаве вместимостью 3,0 дм3, оборудованном системами регулирования температуры и давления. Пульпу в автоклаве перемешивали импеллерной мешалкой. В автоклав загружали 2,7 дм3 пульпы исходного концентрата, углеводородный ПАВ и неорганическое соединение, содержащее кальций и серу. Нагрев пульпы с реагентами производили при перемешивании в герметизированном автоклаве до 110оС в течение 15 мин, затем в автоклав подавали технический кислород, и с этого момента вели отсчет времени опыта. Выщелачивание проводили при температуре 135±2,5оС и давлении кислорода 0,9 МПа в течение 90 мин. По окончании указанного времени нагрев и кислород отключали и автоклав охлаждали. От выгруженной из реактора окисленнрой пульпы отбирали пробу, в которой после объемных и весовых измерений мокрым ситовым анализом определяли выход класса ±150 мкм. По результатам анализа концентрации в растворе цветных металлов рассчитывали стехиометрический расход металлизованнрого осадителя.

Осаждение цветных металлов из раствора окисленнрой пульпы проводили известными осадителям, например, измельченными металлизованными железными окатышами в лабораторном термостатированнром титановом реакторе, вместимостью 1,5 дм3. Перемешивание пульпы в реакторе осуществлялось турбинной одноярусной мешалкой с фиксированной скоростью вращения. Температура пульпы в процессе осаждения поддерживалась с точностью ±1оС. Дозировка осадителя (измельченных окатышей) в обрабатываемую пульпу осуществлялась распределенно, четырьмя равными порциями в течение первых 20 мин. Кратность расхда осадителя во всех опытах была одинакова. Эксперименты проводили при следующих параметрах:

объем пульпы в реакторе, дм3 1,0

плотнось исходной

пульпы, кг/дм3 1,45±0,02

температура процесса, оС 95±1

содержание металлического

железа в осадителе, % 73,7

гранулометрический

состав осадителя, мкм +45- 425

кратность расхода

осадителя по отношению к стехиометрическому 2,0

число оборотов мешалки, мин-1 500

продолжительность процесса, мин 40

После операции осаждения цветных металлов окисленнрую пульпу подвергали флотации для отделения серосульфидных частиц от оксидов железа и компонентов пустой породы. Эффективность процесса выщелачивания оценивали по гранулометрическому составу окисленной пульпы, степени разложения пирротина, химическому составу получаемых продуктов флотации и величине потерь ценных компонентов с хвостами. Эффективность тем выше, чем меньше содержание частиц класса +150 мкм в окисленной пульпе, больше степень разложения пирротина, меньше цветных металлов и серы переходит в хвосты флотации и ниже содержание оксидов железа в пенном продукте - серосульфидном концентрате. Поскольку в технологии переработки пирротинсодержащих материалов характер поведения цветных металлов является одинаковым, оценку их распределения с целью снижения трудоемкости элементоопределений проводили по одному компоненту - никелю.

Флотацию проводили в замкнутом цикле в лабораторной флотомашине с рабочим объемом камеры 1 дм3. Схема процесса включала: основную, контрольную флотацию и три перечистки чернового серосульфидного концентрата (пенного продукта основной флотации). В качестве основного реагента-собирателя использовали бутиловый ксантогенат, в качестве вспомогательного - моторное топливо марки ДТ по ГОСТ 1667-68. Такое сочетание реагентов, как показывает практика Норильского ГМК, обеспечивает наиболее высокие результаты серосуфидной флотации. Реагенты-собиратели использовали в виде эмульсии в количестве (г/т твердого в питании флотации): ксантогената - 300; моторного топлива - 500. Для стабилизации эмульсии, получаемой в специальном агитаторе, добавляли бутиловый аэрофлот (5 мас.% от массы моторного топлива). Собиратель в каждом опыте подавали в одну точку - в голову основной флотации. Продолжительность отдельных стадий флотации составляла, мин:

основная + контрольная флотация 10 I перечистка 6 II перечистка 4 III перечистка 3

Твердое на вакуумной воронке отделяли о раствора, кеки сушили, взвешивали и анализировали на содержание никеля, элементной серы (концентрат, хвосты) и оксидного железа (концентрат). По выходу и химическому составу продуктов рассчитывали потери ценных компонентов с хвостами.

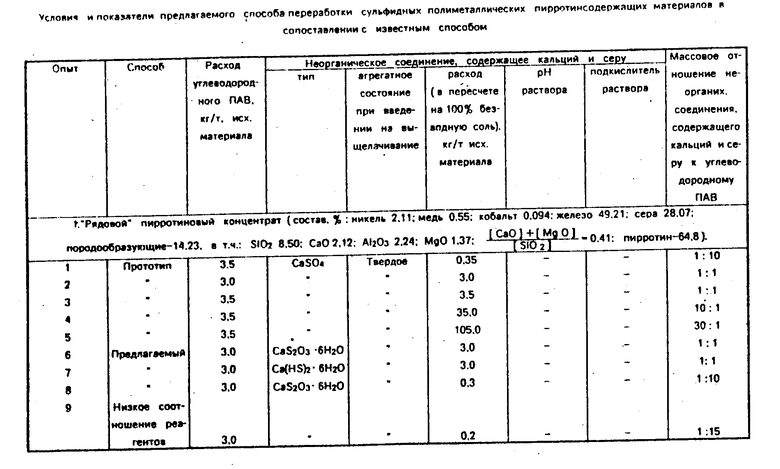

П р и м е р 1 (опыт 1-5, таблица). Реализация способа-прототипа.

В экспериментах использовали "рядовой" малосернистый пирротиновый концентрат (ПК) Норильского ГМК, поступающий в переработку по окислительной автоклавной технологии, состава, %: никель 2,11; медь 0,55; кобальт 0,094; железо 49,21; сера 28,07; пирротин 64,8; породообразующие 14,23, в т.ч.: SiO2 8,50; CaO 2,12; Al2O3 2,24; MgO 1,37. Отношение щелочных компонентов породы в ПК к силикатной части -  =0.41= 0,41. Пульпу ПК, углеводородный ПАВ и неорганическое соединение, содержащее кальций и серу загружали в автоклав одновременно. В качестве ПАВ использовали смесь лигносульфонатов технических (ЛСТ) с нефтяной адсорбционной смолой (АС), вводимой в составе моторного топлива марки ДТ по ГОСТ 1667-68, при общем расходе 3,0-3,5 кг/т ПК и массовом отношении АС к ЛСТ=1:100. Неорганическое соединение, содержащее кальций и серу, использовали в виде монофракции Норильского ангидрита (96% CaSO4), предварительно измельченного до крупности 90% класса "минус" 44 мкм. Выщелачивание и последующая переработка окисленной пульпы проводились по методике описанной ранее. Условия экспериментов и показатели способа в зависимости от расхода ангидрита и ПАВ представлены в таблице (опыт 1-5).

=0.41= 0,41. Пульпу ПК, углеводородный ПАВ и неорганическое соединение, содержащее кальций и серу загружали в автоклав одновременно. В качестве ПАВ использовали смесь лигносульфонатов технических (ЛСТ) с нефтяной адсорбционной смолой (АС), вводимой в составе моторного топлива марки ДТ по ГОСТ 1667-68, при общем расходе 3,0-3,5 кг/т ПК и массовом отношении АС к ЛСТ=1:100. Неорганическое соединение, содержащее кальций и серу, использовали в виде монофракции Норильского ангидрита (96% CaSO4), предварительно измельченного до крупности 90% класса "минус" 44 мкм. Выщелачивание и последующая переработка окисленной пульпы проводились по методике описанной ранее. Условия экспериментов и показатели способа в зависимости от расхода ангидрита и ПАВ представлены в таблице (опыт 1-5).

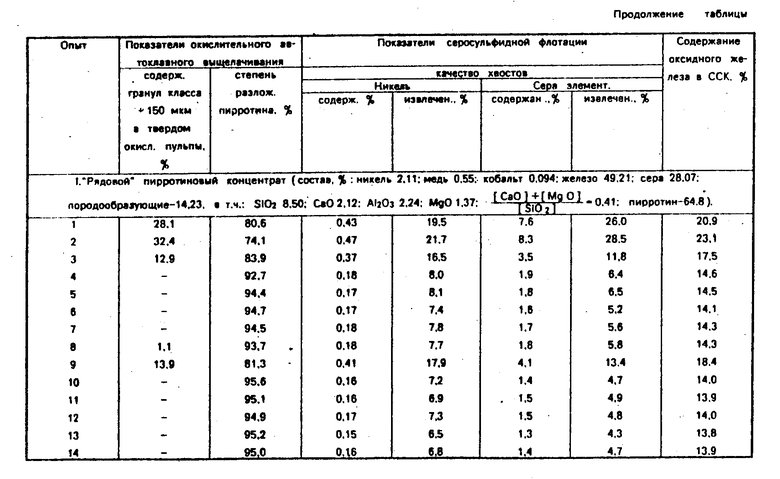

Согласно полученным данным удовлетворительные показатели выщелачивания по данному способу (отсутствие гранул в окисленной пульпе, степень разложения пирротина на уровне 92,7-94,4%) достигнуты при достаточно высоких расходах ПАВ (3,5 кг/т ПК) и ангидрита (35-105 кг/т ПК). При этом извлечение никеля и элементной серы в хвосты флотации соответственно составили 8,0-8,1 и 6,4-6,5%, а серосульфидные концентраты (ССК) содержали 14,5-14,6% оксидного железа. Более низкие расходы реагентов на выщелачивании (3,0 кг ПАВ и 3,5 кг ангидрита на 1 т ПК) давали неудовлетворительные результаты (опыта 1-3, таблица). Увеличение расхода ангидрита до 105 кг/т ПК улучшало (по сравнению с его расходом 35 кг/т ПК) показатели выщелачивания, но снижало результаты серосульфидной флотации.

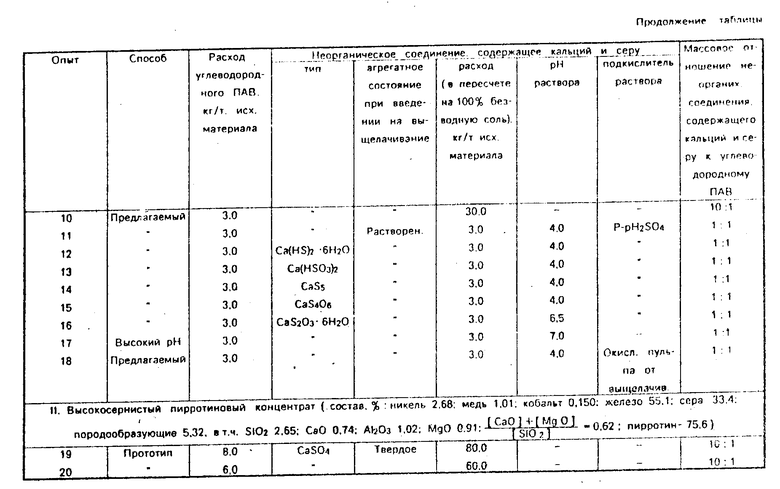

П р и м е р 2 (опыты 6-8, 10-16 и 18) таблица. Предлагаемый способ.

Используемая пульпа исходного пирротинового концентрата, углеводородный ПАВ, оборудование и условия операций выщелачивания, осаждения и серосульфидной флотации такие же, как в примере 1. Отличие состоит в том, что в качестве неорганического соединения, содержащего кальций и серу, при выщелачивании использовали соединение, в котором сера была представлена формой с промежуточной валентностью: тиосульфат кальция (опыты 6, 8, 10, 16, 18), гидросульфид кальция (опыт 7, 12), гидросульфит кальция (опыт 13), полисульфид кальция (опыт 14) и политионат кальция (опыт 15). В опытах 6-8 и 10 серокальциевое соединение вводили в твердом (кристаллическом) состоянии; использовали химические рекативы марки "ХЧ". В опытах 11-16 и 18 применяли растворы серокальциевых соединений, получаемые по известным методикам. Растворы предварительно подкисляли 1-н серной кислотой (опыты 11-16) или окисленной пульпой после выщелачивания (опыт 18) до рН=4 (опыты 11-15, 18) и 6,5 (опыт 16). Массовое отношение неорганическогоо соединения, содержащего кальций и серу, к углеводородному ПАВ варьировали от 1:10 до 10:1 при фиксированном расходе ПАВ, равнром 3,0 кг/т ПК.

Полученные результаты свидетельствуют о том, что предлагаемый способ по сравнению с прототипом при значительно более низких расходах реагентов на выщелачивании позволяет получить лучшие показатели переработки пирротинсодержащего материала. Наиболее высокий результат получен при использовании серокальциевого соединения в виде раствора, предварительно подкисленного окисленной пульпой от выщелачивания до рН=4 (опыт 18): при расходе ПАВ, равном 3,0 кг/т ПК и массовом отношении серокальциевого соединения к ПАВ - 1: 1, степень разложения пирротина составила 95,8%, при извлечении в хвосты никеля - 6,1%, элементной серы - 3,9%. Серосульфидный концентрат содержал 13,6% оксидного железа.

Все перечисленные выше серокальциевые соединения, в которых сера представлена формой с промежуточной валентностью, обеспечивали близкие результаты, превосходящие результат ангидрита, содержащего серу в высшей степени окисления (+ 6).

Как следует из таблице (опыт 8) нижний предел массового отношения неорганического соединения, содержащего кальций и серу к ПАВ, при котором предлагаемый способ по основным показателям (извлечению ценных компонентов в хвосты и качеству серосульфидного концентрата) превосходит лучшие результаты прототипа, составляет 1:10.

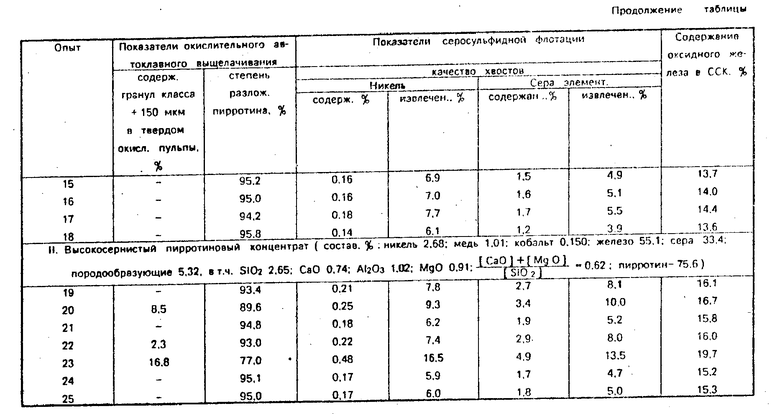

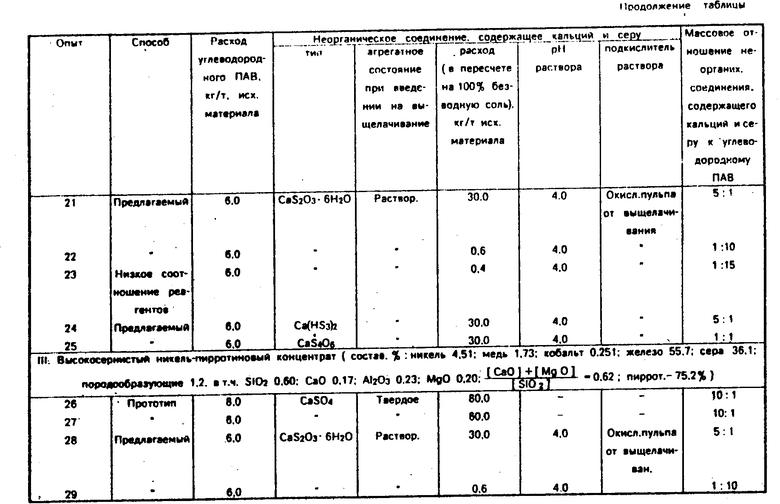

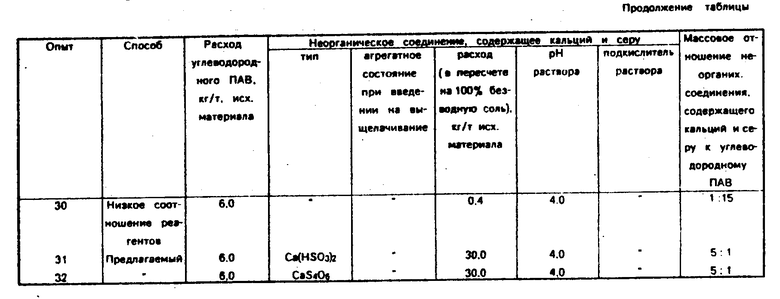

В опытах 19-32 (таблица) представлены условия и показатели переработки пирротинового и никель-пирротинового концентратов с высоким содержанием пирротина (75,2-75,6% ) по способу-прототипу (опыты в 19, 20, 26 и 27) и по предлагаемому способу (опыт 21, 22, 24, 25, 28, 29, 31 и 32). Полученные результаты показывают, что и в случае переработки высокопирротинового сырья предлагаемый способ обеспечивает более высокие результаты, чем прототип.

Выход режимных параметров за заявляемые интервалы не позволяет получить более высокий, чем в прототипе, технический результат (опыт 9, 17, 23 и 30).

Как следует из опытов 21, 24, 25, 28, 31 и 32, предлагаемый способ обеспечивает высокие показатели серосульфиднрой флотации при преработке высокопирротинового сырья с низким содержанием активной составляющей породы. Это открывает перспективу для обогащения "рядовых" пирротиновых концентратов Норильского ГМК с переработкой высокосернистых никель-пирротиновых конрцентратов по автоклавно-окислительной технологии и выводом бедных пирротинсодержащих хвостов из металлургического передела в хранилище. Данный вариант позволит существенно улучшить экологическую обстановку в Норильском промышленном районе и повысить производительность Норильского комбината по выпуску цветных металлов.

Таким образом, предлагаемый способ позволяет:

осуществить переработку сульфидного материала в широком диапазоне содержаний пирротина независимо от состава породообразующей фазы;

снизить потери цветных металлов и элементной серы с отвальными хвостами серосульфидной флотации на 20,5-23,8 и 33,7-39,1% отн. соответственно, при одновременном сокращении ≈ на 14-25% отн. удельного расхода углеводородного ПАВ;

повысить качество серосульфидного конрцентрата за счет снижения содержания в нем железа на 0,9-1,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| Способ осаждения сульфидов цветных металлов из гидратных железистых пульп | 1991 |

|

SU1803441A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСУЛЬФИДНОГО МАТЕРИАЛА | 1992 |

|

RU2022915C1 |

| Способ совместной переработки полиметаллических пирротинсодержащих концентратов и натрийсодержащего слива серного передела | 1990 |

|

SU1766992A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОСАЖДЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2009224C1 |

Использование: цветная металлургия, а конкретно, переработка сульфидных полиметаллических пирротинсодержащих материалов. Сущность: водную пульпу сульфидного полиметаллического пирротинсодержащего материала подвергают автоклавному окислительному выщелачиванию под давлением кислорода при температуре выше точки плавления серы в присутствии углеводородного ПАВ и неорганического соединения, содержащего кальций и серу, в котором сера представлена формой с промежуточной валентностью, при массовом соотношении серокальциевого соединения к углеводородному ПАВ не менее 1 : 10. При выщелачивании цветные металлы переводят в раствор, серу - в элементарную, железо - в оксиды. Из раствора окисленной пульпы цветные металлы осаждают в виде сульфидов с последующим выделением их и элементарной серы методом флотации в коллективный серосульфидный концентрат, а оксидов железа - в отвальные хвосты. Соединение кальция и серы с промежуточной валентностью используют в виде водного раствора, подкисленного до рН не выше 6,5. Подкисление раствора, содержащего серокальциевое соединение, может осуществляться конечной пульпой автоклавного окислительного выщелачивания. 2 з.п.ф-лы, 1 табл.

| Я.М.Шнеерсон и др | |||

| Поведение породообразующих минералов в процессе автоклавного окислительного выщелачивания пирротиновых концентратов | |||

| ЦНИИцветмет экономики и информации | |||

| Серия: Производство тяжелых цветных металлов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-15—Публикация

1992-01-04—Подача