Изобретение относится к флотационному обогащению железистых материалов, содержащих полиметаллические сульфиды и минералы благородных металлов, и может быть использовано в комбинированных процессах обогащения для извлечения тяжелых цветных и благородных металлов из бедных железистых сульфидосодержащих металлургических продуктов в коллективный сульфидный концентрат.

Достижение высоких показателей в области обогащения минерального сырья в значительной мере зависит от усовершенствования реагентных режимов флотации. Определяющая роль в повышении эффективности реагентных режимов принадлежит реагентам-собирателям [1]

Для флотации комплексных материалов, содержащих полиметаллические сульфиды и включения благородных металлов, наиболее эффективна комбинация сульфгидрильного собирателя с органическим серосодержащим реагентом, усиливающим флотоактивность собирателя [2]

Известны способы флотационного обогащения железистых руд и продуктов их переработки, содержащих полиметаллические сульфиды и ассоциированные с сульфидами благородные металлы, включающие предварительную подготовку исходного материала к флотации, кондиционирование пульпы с сульфгидрильным собирателем и серосодержащим органическим водорастворимым реагентом и последующее флотационное выделение ценных металлов в коллективный сульфидный концентрат, в которых в качестве серосодержащего органического реагента, обеспечивающего повышение полноты целевого извлечения цветных и благородных металлов, используют

диалкилдитиокарбаматы (щелочные соли дитиокарбаминовой кислоты) формулы

где R и Ri углеводородные радикалы, M K+ или Na+ (Шубов Л. Я. Иванков С. И. Щеглова Н. К. Флотационные реагенты в процессах обогащения минерального сырья. Справочник в 2 кн./Под ред. Л. В. Кондратьевой. М. Недра, 1990, кн. 1, с. 84);

формальдегид-сульфоксилат натрия (там же, с. 99);

тритиокарбонаты, водорастворимые производные ксантогеновых кислот, водорастворимые производные тио- и дитиокарбаминовых кислот, производные тиофосфатных кислот (там же, с. 99 109);

водорастворимые соединения со смешанными функциональными группами, например тиоамиды (там же, с. 117 137);

водорастворимые гетероциклы и их производные (там же, с. 137 145);

лаурилпиридинийсульфат (там же, с. 39).

Перечисленные выше аналоги обладают одним недостатком: все они сравнительно мало эффективны при флотации сростков, что ограничивает возможность их использования в цикле коллективной флотации. Применение известных способов в процессах обогащения грубоизмельченного минерального сырья или при наличии в питании флотации крупнодисперсных полиминеральных образований вторичного происхождения (например, серосульфидных сростков в пульпах автоклавно--химического обогащения ферроникелевых пирротиновых концентратов) вызывает повышенные потери ценных металлов с отвальными хвостами. Необходимость более глубокого измельчения исходной руды существенно увеличивает энергетические затраты при ее пульпоподготовке и повышает пылевынос в цикл последующей пирометаллургической переработки полученных концентратов.

Другим существенным недостатком известных способов является их недостаточная комплексность и отсутствие универсальности в отношении флотации минералов благородных металлов. Как правило, действие их достаточно избирательно и сильно зависит от характеристик обогащаемого сырья и конкретных условий его обогащения. В частности, использование известных методов в технологии обогащения продуктов переработки сульфидных медно--никелевых руд (шлаков автогенных процессов, пирротиновых концентратов), содержащих весь спектр металлов платиновой группы золото и серебро экономически неоправданно вследствие потерь металлов-спутников платины с отвальными железистыми продуктами.

Кроме этого, высокие показатели обогащения минерального сырья в известных способах достигаются дорогостоящими методами: увеличением расхода сульфгидрильного собирателя и переходом к использованию ксантогенатов с большей длиной углеводородного радикала (амиловому, гексиловому). Это значительно увеличивает себестоимость обогатительного цикла и лимитирует возможность повышения эффективности производства тяжелых цветных и благородных металлов.

Известны способы флотации полиметаллических сульфидов из комплексных железистых материалов, содержащих тяжелые цветные и благородные металлы, в которых при флотации используют сочетание сульфогидрильного собирателя с водорастворимым серосодержащим органическим реагентом, усиливающим флотоактивность собирателя. В качестве дополнительного серосодержащего реагента применяют

органический сульфид формулы Ri-S-R2, где R1-метил, этил, эпокси, такой как группа

или углеводородный радикал, замещенный одним или более галоидным простым эфиром или углеводородным тиоэфирным фрагментами; R2- алифатическая, ароматическая группа или их сочетание (авт. св. N 1582978, кл. B 03 D 1/02, 1990, Б И. N 28);

нефтяные сульфиды алкилтиоцикланы и тиоалканы с небольшим количеством арилсульфатов и гомологов тиофена (Шубов Л. Я. и др. Флотационные реагенты. с. 90);

соединения типа диалкилполисульфидов формулы R1-S-R2, где R1 метил, этил, эпокси, такой замещенный одним или более галоидным простым эфиром или углеводородным тиоэфирным фрагментами; R2 - алифатическая, циклоалифатическая, ароматическая группа или их сочетание (авт. св. N 1582978, кл. B 03 D 1/02, 1990, Б И. N 28);

соединения типа диалкилполисульфидов формулы R1-Sx-R2, где x 2 8 (Шубов Л. Я. и др. Флотационные реагенты. с. 90 91);

продукт обработки нефтяного сульфоксида сернистым газом (там же, с. 92);

ксантогенформиаты маслообразные эфиры ксантогеновых кислот, диксантогенид, минереки и др. (там же, с. 100 103).

Общим недостатком данной группы известных способов является недостаточно высокое извлечение цветных и благородных металлов особенно при флотации легкошламующихся руд, тонкоизмельченных материалов и высокодисперсных новообразований сульфидов. Это обусловлено тем, что рассмотренные комбинации реагентов не обеспечивают активной флотации тонких шламов (менее 20 мкм). Особое значение данный фактор имеет при флотации металлургических продуктов, полученных в комбинированных процессах. Так, например, в технологии химического обогащения никель-пирротиновых концентратов (по схеме автоклавно--окислительное выщелачивание осаждение флотация) подвергающиеся флотации новообразованные сульфиды, полученные при использовании полисульфидно-тиосульфатного осадителя, имеют крупность в диапазоне от 5 до 20 мкм. Этим же вызвано низкое извлечение благородных металлов, представленных в шламах изоморфными примесями и имеющих в исходном материале ультра-тонкие вкрапления собственных минералов (например, вкрапления минералов платины и палладия в пирротиновых рудах).

Важным недостатком известных способов, основанных на использовании органических сульфидов, полисульфидов и сульфоксидов, является наличие у этих соединений сильных пенообразующих свойств. Сочетание в одном реагенте сильно выраженных коллектирующих и пенообразующих свойств существенно осложняет управление процессом флотации и исключает возможность реализации оптимально сбалансированного реагентного режима.

Кроме этого, к недостаткам известных способов следует отнести повышенный расход сульфгидрильного собирателя, особенно при флотации таких труднообогатимых железооксидных объектов, как тонкоизмельченные шлаки плавильных металлургических агрегатов и кислые пульпы химического обогащения ферроникелевых пирротиновых концентратов.

Наиболее близким к предлагаемому способу по совокупности признаков и достигаемому результату является способ флотационного обогащения пирротиновых продуктов, содержащих тяжелые цветные и платиновые металлы, включающий предварительную подготовку материала к флотации, кондиционирование пульпы с сульфгидрильным собирателем, дополнительным нефтеорганическим маслорастворимым реагентом, содержащим природные сероорганические соединения, и выделение ценных металлов и серы в пенный продукт коллективный концентрат, а железа в железогидратные хвосты. В известном способе в качестве дополнительного нефтеорганического маслорастворимого реагента, содержащего сероорганические соединения, используют нефтяные адсорбционные смолы. Для повышения эффективности коллектирующего действия адсорбционных смол их вводят в процесс в разбавителях или в составе товарного нефтепродукта моторного топлива [3] Процесс предварительной подготовки пирротинового продукта к флотации предусматривает автоклавное гидрохимическое окисление ферросульфидов, при котором тяжелые цветные металлы частично переходят в раствор, а сульфидная сера в элементную форму, и последующее осаждение цветных металлов из раствора в форме вторичных полиметаллических сульфидов (Горячкин В. И. Нелень И. М. Шнеерсон Я. М. и др. Гидрометаллургическая переработка медно-никелевых концентратов на основе автоклавного окислительного выщелачивания //Гидрометаллургия, автоклавное выщелачивание, сорбция, экстракция/ Под ред. Б. Н. Ласкорина М. Наука, 1976, с. 48 59).

Нефтяные адсорбционные смолы представляют собой экстракт природных сероорганических соединений. Наличие в смолах сернистых и других гетероатомных соединений обуславливает их высокую полярность и поверхностную активность, намного превосходящую полярность и активность углеводородов (Чертков Я. Б. Неуглеводородные соединения в нефтепродуктах. М. Химия, 1964). Промышленное использование нефтяных адсорбционных смол в сочетании с бутиловым ксантогенатом в комбинированной технологии автоклавно-флотационного обогащения пирротиновых концентратов, выделяемых в цикле переработки сплошных сульфидных руд, позволило повысить полноту извлечения в коллективный сульфидный концентрат, никель 0,5; платина 5; палладий 5; родий 8,5; золото 6,7; серебро 8,9. При этом ≈ на 20% отн. снизился расход бутилового ксантогената (Повышение технического уровня и эффективности производства переработки пирротиновых концентратов при освоении второй очереди ГМП НМ3 //Отчет по НИР ин-та Гинцветмет/т. 2. Выделение серосульфидного продукта. - ГРТ N 01870059719, тема N 2-87-010, p. IV. М. ноябрь 1988, с. 80 82).

Существенным недостатком прототипа является его недостаточная комплексность в отношении металлов платиновой группы, особенно металлов-спутников (родия, рутения, иридия и осмия). Так, например, средняя величина суммарных потерь благородных металлов с овальными хвостами технологии обогащения пирротиновых продуктов в известном способе составляет 30 35% при уровне потерь редких платиновых металлов 50 70%

Другим важным недостатком известного способа является неспособность коллектирующего действия нефтяных адсорбционных смол, обусловленная неоднородностью их состава. Смолы различных нефтей существенно различаются по средней молекулярной массе (от 450 до 1500 у. е.), содержанию гетероатомных сероорганических и соотношению классов содержащихся в смолах сернистых соединений (Аксанова Э. И. Магарил Р. З. Химия нефти. Тюмень. ТГУ 1981, с. 91). Кроме этого, нефти различных месторождений сильно различаются по содержанию адсорбционных смол, которое составляет 5 10 мас. однако имеются и высокосмолистые нефти с содержанием до 20 30 мас. (Саблина З. А. Состав и химическая стабильность моторных топлив. М. Химия, 1972, с. 22 47). Отсюда следует, что при использовании адсорбционных смол в составе товарных нефтепродуктов (например, моторного топлива) флотоактивность собирательного действия последних будет сильно различаться в зависимости от особенностей месторождения исходной нефти, несмотря на близкое сходство всех регламентируемых ГОСТом химмотологических и др. характеристик.

Кроме этого, недостатком известного способа является сравнительно высокий расход адсорбционных смол, имеющих высокомолекулярный (до 1100 у. е.) углеводородный "скелет". Это, с одной стороны, осложняет возможность реализации замкнутого технологического водооборота, поскольку при длительной эксплуатации данного способа возникает опасность накопления в оборотной воде тяжелой органики, с другой стороны, повышенный расход адсорбционных смол снижает показатели последующей селективной флотации (например, при разделении медно-молибденового, свинцово-цинкового и др. коллективных концентратов), приводит к перерасходу реагентов-модификаторов и ухудшает качество целевых продуктов. Реализация способов при умеренных расходах адсорбционных смол существенно снижает его эффективность, особенно при флотации материалов, характеризующихся наличием частиц крайних размеров флотационной крупности (тонких шламов и крупнодисперсных сростков). При этом одновременно увеличивается расход сульфогидрильного собирателя и повышаются потери минеральных форм благородных металлов в силу их возрастающей адсорбции минералами пустой породы и железистыми осадками.

Задача изобретения повышение извлечения ценных металлов в коллективный сульфидный концентрат и одновременном снижении расхода сульфгидрильного собирателя за счет усиления флотационной активности собирателя.

Поставленная задача решается тем, что в способе коллективной флотации сульфидов, содержащих благородные металлы, из полиметаллических железосодержащих материалов, включающем предварительную подготовку материала к флотации, введение в пульпу нефтеорганического маслорастворимого серосодержащего реагента и сульфгидрильного собирателя и выделение ценных металлов в пенный продукт коллективный сульфидный концентрат, согласно изобретению в качестве нефтеорганического маслорастворимого серосодержащего реагента используют сульфокислоты и/или их соли сульфонаты щелочноземельных металлов при массовом соотношении с сульфгидрильным собирателем (0,005 - 0,10):1 соответственно.

Другое отличие состоит в том, что нефтеорганические маслорастворимые сульфонаты щелочноземельных металлов используют в виде детергентно-диспергирующих присадок к базовым смазывающим маслам или в составе содержащих их товарных нефтепродуктов.

Следующим отличием способа является то, что нефтеорганические маслорастворимые сульфонаты щелочноземельных металлов используют в составе отработанных автомобильных масел.

Сульфокислоты представляют собой продукты сульфирования алкилароматических углеводородов нефтяного или синтетического происхождения. В промышленных условиях в качестве сульфирующего агента используют олеум, концентрированный серный ангидрид (газообразный или жидкий) и газовоздушные смеси, содержащие 7 8 об. серного ангидрида (Кулиев А. М. Химия и технология присадок к маслам и топливам. Л. Химия, 1985, с. 66 71).

Основным методом получения сульфонатов является нейтрализация (омыление) сульфокислот оксидами или гидроксидами щелочных и щелочноземельных металлов. В зависимости от природы исходного сырья сульфонаты как и сульфокислоты, подразделяются на нефтяные и синтетические.

Растворимость сульфокислот и сульфонатов в растворителях различной полярности зависит от молекулярной массы исходного сырья. В этом отношении они делятся на 3 группы:

водорастворимые ("зеленые") растворимые в воде и нерастворимые в нефтяном масле;

маслорастворимые ("красные") растворимые в масле и нерастворимые в воде;

водомаслорастворимые, занимающие промежуточное положение между "зелеными" и "красными" и растворяющиеся как в полярных, так и в углеводородных растворителях (Садыхов К. И. Агаев А. Н. Сульфонатные присадки к смазочным маслам. Баку. Элм, 1982, с. 6 7; Гальперин А. Е. Производство присадок к моторным и трансмиссионным маслам. М. Химия, 1974, с. 86 87).

Из трех названных групп сульфосоединений при флотационном обогащении полезных ископаемых известно применение только водо- и водомаслорастворимых сульфокислот и их солей щелочных металлов.

Использование водо- и водомаслорастворимых сульфосоединений в качестве реагентов-собирателей при флотации сульфидных материалов неэффективно (Шубов Л. Я. и др. Флотационные реагенты. Справочник: 1990, с. 17). Кроме того, отдельные представители группы "зеленых" сульфонатов проявляют сильные депрессирующие свойства в отношении флотации сульфидов тяжелых цветных металлов. Так, например, сульфонаты, составляющие основу хромовых азокрасителей, применяют при обогащении медно-цинковых руд (авт. св. N 1058137, кл. B 03 D 1/02, с приор. от 13.01.82, а лигносульфонаты, получаемые как побочный продукт производства целлюлозы, являются сильнодействующим неселективным депрессором сульфидов меди, никеля и кобальта (Манцевич М. И. Малинский Р. А. Щербаков В. А. и др. //Цветные металлы, N 1, 1983, с. 77 - 79).

Маслорастворимые сульфокислоты по своим свойствам существенно отличаются от водо- и водомаслорастворимых аналогов. Их получают только из тяжелых нефтяных дистиллятов, имеющих молекулярную массу не менее 400 у.е. Товарные сульфосоединения этой группы получают на основе масляных дисстиллятов, прошедших селективную очистку и депарафинизацию, т.е. из масел АС-6, ДС-8, а также из остаточного селективного очищенного масла МС-20, его фракций или смеси дистиллятных масел с МС-20 (Шехтер Ю. Н. Крейн С. Э. Поверхностно-активные вещества из нефтяного сырья. М. Химия, 1971, с. 13).

Из различных групп ароматических углеводородов (легких, средних и тяжелых) для получения маслорастворимых сульфокислот и их солей больше всего подходят легкие углеводороды моно- и бициклические алкилароматические углеводороды с длинными парафиновыми или нафтеновыми цепями (C16 и выше), обладающие высоким индексом вязкости. Многоядерные (полициклические) ароматические углеводороды с короткими боковыми цепями дают при сульфидировании "зеленые" (маслонерастворимые) сульфокислоты (Гальперин А. Е. Производство присадок. 1974, с. 87; Кулиев А. М. Химия и технология присадок.1985, с. 69).

Маслорастворимые сульфонаты получают нейтрализацией "красных" сульфокислот гидроксидами щелочноземельных металлов: кальция, магния, бария и стронция. Сульфонаты этой группы нашли широкое применение в качестве моющих, детергентно-диспергирующих присадок к моторным маслам, предназначающихся для уменьшения образования углеродистых отложений на деталях двигателей внутреннего сгорания (Садыхов К. И. и др. Сульфонатные присадки. 1982, с. 7).

В процессе создания изобретения было установлено, что в отличие от водо- и водомалорастворимых сульфосоединений маслорастворимые сульфокислоты и "красные" сульфонаты щелочноземельных металлов обладают способностью образовывать гидрофобные пленки на поверхности полиметаллических сульфидов и собственных минералов благородных металлов, способствуя повышению их флотационной активности.

Анализ научно-технической и патентной литературы показывает, что технологические свойства сульфоновых кислот и их сульфосолей определяются не столько характером функциональной группы, природой исходного сырья, сколько структурой и молекулярной массой углеводородного радикала * пространственной ориентацией сульфогруппы в молекуле данных соединений и валентным состоянием металла, присоединенного к функциональной группе. Наглядной иллюстрацией этого факта является сравнение свойств водорастворимой соли лигносульфоновых кислот и маслорастворимой соли нефтяных сульфоновых кислот: первая резко депрессирует флотацию сульфидов, вторая действует прямо противоположно.

Проведенные исследования выявили взаимосвязь между эффективностью собирательного действия маслорастворимых сульфосоединений и их молекулярной массой. С увеличением молекулярной массы сульфокислот и сульфонатов (т.е. с увеличением числа углеродных атомов в алкильной цепи), наряду с повышением их растворимости в нефтяных маслах и улучшением детергентно-диспергирующих свойств (Садыков К. И. и др. Сульфонатные присадки. 1982, с. 6) заметно усиливается и собирательная флотоактивность "красных" сульфосоединений.

Экспериментально установлено, что применение маслорастворимых сульфокислот и сульфонатов щелочноземельных металлов в сочетании с сульфогидрильными собирателями сопровождается эффектом синергизма, выражающегося в том, что собирательное действие указанной комбинации реагентов оказывается большим, чем можно было ожидать при их аддитивном действии. Исследования флотации широкого круга полиметаллических материалов, проведенные при различных соотношениях маслорастворимых сульфосоединений и сульфгидрильных собирателей, показали, что самостоятельное использование "красных" сульфокислот и сульфонатов по основным технологическим показателям заметно уступает прототипу. Согласно экспериментальным данным оптимальным для флотации является массовое соотношение расходов маслорастворимого сульфосоединения и сульфогидрильного собирателя от 0,005:1 до 0,10:1 независимо от природы и химико-минералогического состава обогащаемого минерального сырья. За пределами этого диапазона результаты использования способа резко снижаются: при соотношении реагентов менее 0,005: 1 (маслорастворимого сульфосоединения менее 0,005 частей) извлечение цветных и благородных металлов в коллективный сульфидный концентрат ниже, чем в прототипе, а расход сульфгидрильного собирателя повышается до уровня, характерного для режима его самостоятельного использования. При соотношении реагентов более 0,10:1 показатели извлечения ценных металлов и расхода сульфгидрильного собирателя улучшаются незначительно, в то время как качество концентрата резко снижается из-за перехода в пеннный продукт компонентов пустой породы и соединений железа. Кроме этого, при повышенном расходе маслорастворимых сульфосоединений появляются сложности при разделении минералов в цикле последующей селективной флотации и усугубляется проблема замкнутого технологического водооборота.

В предлагаемом способе маслорастворимые сульфокислоты могут использоваться самостоятельно в виде рафинированного концентрата или в составе сульфированного нефтепродукта с исходной молекулярной массой не менее 400 у.ед. В качестве сырья для получения "красных" сульфоновых кислот могут служить тяжелые дистиллятные масла, моторные топлива для тихоходных дизелей (по ГОСТ 1667-68 марок ДТ и ДМ), мазуты, разбавленные топливными дистиллятами и др. В условиях металлургического производства для сульфирования углеводородных продуктов рационально использовать контактные газы установок для получения серной кислоты (5 7 об. SO3 или "крепкие" технологические газы плавильных агрегатов (например, газы печи Ванюкова) после каталитического окисления сернистого ангидрида до SO3.

Маслорастворимые сульфонаты щелочноземельных металлов предпочтительно применять в виде промышленно выпускаемых детергентно-диспергирующих присадок к моторным маслам, например СБ-3 (ГОСТ 101534 -78), ПМСя (кальциевая ГОСТ 12418-66), ПМСя (бариевая, ТУ 38101574-75), СК-3 (ТУ 38101111-71), С-300 (ТУ 38101444-74), ДП-4 (ТУ 0257-003-13230476-94) и др. В таблице приведены результаты флотации с применением в качестве дополнительного серосодержащего органического реагента 2-х образцов сульфонатных присадок: СБ-3 и ДП-4. Присадка СБ-3 (сульфонат бария) является бариевой солью сульфокислот, полученных сульфированием дизельного масла селективной очистки. Присадка ДП-4 является концентратом маслорастворимых сульфонатов кальция, полученных на базе тяжелого масляного дистиллята.

В предлагаемом способе сульфонаты щелочноземельных металлов могут также использоваться в составе товарных нефтепродуктов, например в составе моторных масел (ГОСТ 17479-72), применяемых для смазки двигателей внутреннего сгорания. Из них наиболее предпочтительны масла группы "Д" (например, М-8Д, М-10Д, М-20Д и др.), содержащие до 20% сульфонатной присадки.

С учетом высокой стоимости и дефицитности всех видов моторных масел в предлагаемом способе в качестве носителя маслорастворимых сульфонатов могут использоваться нефтепродукты группы ММО (масла моторные отработанные по ГОСТ 21046-86), содержащие повышенный процент сульфонатной присадки.

Использование предлагаемого способа обеспечит наибольший эффект при флотационном способе обогащения "упорных" материалов, характеризующихся повышенным содержанием тонкодисперсных шламов, а также при флотации грубодисперсных полиминеральных сростков и крупных зерен извлекаемых минералов. Объектами подобного рода являются промпродукты химического обогащения ферроникилевых пирротинов при использовании в цикле пульпоподготовки полисульфидно-тиосульфатного осадителя, комплексные фаялитовые и феррит-кальциевые шлаки пирометаллургических агрегатов, труднообогатимые тонковкрапленные легкошламующиеся руды благородных металлов * шламмы отходов обогащения сульфидных руд, сульфидные медно-молибденовые руды и др. материалы.

Сведения об иcпользовании нефтяных маслорастворимых сульфокислот и/или нефтяных маcлорастворимых сульфонатов щелочноземельных металлов в процессе флотации сульфидов тяжелых цветных металлов при изучении патентной и научно-технической литературы не выявлены.

Способ осуществляют следующим образом.

Исходный полиметаллический железосодержащий материал подвергают предварительной подготовке к флотационному обогащению. Сущность подготовки зависит от многих условий: особенностей генезиса и химико-минералогического состава исходного сырья, текстурно-структурных особенностей, близости флотационных свойств разделяемых минералов, степени окисленности, крепости, изоморфизма, соотношения полезных компонентов, характера сопровождающей породы и т. д. Особенность подготовки различных минералов подробно рассмотрена в конкретных примерах. В подготовленную к флотации пульпу вводят сульфгидрильный собиратель и маслорастворимые сульфокислоты и/или их маслорастворимые соли щелочноземельных металлов. В качестве сульфгидрильного собирателя могут быть использованы различные ксантогенаты (бутиловый, амиловый, гексиловый, изобутиловый, изопропиловый) аэрофлоты (диалкил или диарилдитифосфаты) и их различные сочетания. Ввиду того, что маслорастворимые сульфосоединения и продукты их содержащие характеризуются высоким индексом вязкости в предлагаемом способе предусмотрено предварительное смешивание сульфоновых соединений (кислот щелочноземельных солей) с органическими разбавителями. В качестве разбавителей могут быть использованы низкокипящие нефтяные дистилляты (бензин, керосин, дизельное топливо), природный газовый конденсат и продукты его разгонки, а также смеси дистиллятных и остаточных нефтепродуктов, например моторные и жидкотекучие котельные топлива. Выбор разбавителя определяется конкретными условиями процесса обогащения и его доступностью. Сульфосоединения, их смеси с разбавителем, а также сульфосодержащие нефтепродукты используют в виде водных эмульсий, что значительно усиливает эффективность их собирательного действия. Расход вводимых в пульпу маслорастворимых сульфосоединений и сульфгидрильного собирателя отвечает массовому соотношению (0,005 0,10) 1 соответственно. В зависимости от особенностей флотации подача сульфосоединений с сульфгидрильного собирателя может быть сосредоточенной и дробной, одновременной ( в т.ч. совместной или раздельной) и поочередной. При наличии в сфере пульпоподготовки материала к флотации стадии мокрого измельчения сульфосоединения преимущественно вводят в пульпу на этой стадии. Обработанную реагентами пульпу направляют на флотацию, в процессе которой ценные металлы вводят в пенный продукт коллективный полиметаллический сульфидный концентрат, перерабатываемый известными методами с получением товарных металлов и попутных серосодержащих продуктов. Количество вводимых в пульпу реагентов собирателей в каждом конкретном случае подбирают экспериментальным путем, ориентируясь на качество получаемых коллективного концентрата и хвостов.

Продукты флотации коллективный сульфидный концентрат и хвосты подвергают объемным и весовым измерениям и анализируют. По результатам анализов и измерений рассчитывают материальный баланс процесса.

Пример 1 (опыт 1 таблицы). Способ коллективный флотации был проведен в лабораторных условиях при химическом обогащении промышленного пирротинового концентрата (ПК), сформированного в процессе переработки сульфидных медно-никелевых руд Талнахского и Октябрьского месторождений Норильского ГМК.

Тонкое взаимопрорастание минералов в ПК делает невозможным их разделение традиционными методами механического обогащения.

Никельсодержащий ПК перерабатывают по технологии химического обогащения, в основе которого лежит автоклавное окисление пирротина в водной пульпе кислородом с переводом основной массы серы в элементную, а железа в гидратированные сульфаты. Часть содержащихся в ПК тяжелых цветных и платиновых металлов при этом переходит в раствор. После автоклавной обработки ПК ценные металлы из раствора окисленной пульпы осаждают в форме вторичных легкофлотируемых сульфидов, используя в качестве реагента-осадителя металлическое железо или полисульфидно--тиосульфатные растворы. Операции автоклавного окисления пирротина и осаждения составляют сферу пульпоподготовки никельсодержащих пирротиновых материалов к флотационному отделению тяжелых цветных и благородных металлов от железа и компонентов пустой породы.

Пульпу после стадии осаждения ценных металлов кондиционируют с нефтяными маслорастворимыми сульфосоединениями ("красными" сульфоновыми кислотами и/или сульфонатами щелочноземельных металлов) и сульфгидрильных собирателем при их массовом соотношении (0,005 0,10) 1 соответственно. После этого пульпу подвергают коллективной флотации, при которой сульфиды ценных металлов и элементную серу извлекают в пенный продукт коллективный сульфидный концентрат, содержащий также элементную серу, а оксидное железо и породу в отвальные железогидратные хвосты.

С отвальными хвостами коллективной флотации выводится практически вся пустая порода и 80-90% железа. За счет выделения железа и породообразующих в хвосты массовая доля ценных металлов в коллективном сульфидном концентрате увеличивается в зависимости от состава исходного ПК в 2,5 4 раза.

Коллективную серо-сульфидную флотацию проводят при pH 4,5 из сульфатных растворов, содержащих 20 30 г/дм3 железа и 0,1 0,3 г/дм3 никеля. Сложность флотационного обогащения заключается в том, что ≈ 50% материала, поступающего на флотацию, представлено частицами 5 7 мкм, из которых половина тонкодисперсные гидроксиды железа. Другим фактором, осложняющим процесс разделения минералов, является наличие в пульпе частично корродированных зерен первичных сульфидов, характеризующихся низкой флотационной активностью, и крупных серосульфидных сростков, превышающих верхний предел флотируемости, отвечающий условиям стандартного реагентного режима.

Флотационное обогащение никельсодержащего пирротинового материала исследовали на лабораторной установке по схеме, включающей автоклавное окисление пирротина осаждение сульфидов ценных металлов кондиционирование пульпы с собирателем флотационное выделение коллективного полиметаллического концентрата.

В качестве исходного материала использовали "рядовой" пирротиновый концентрат состава, никель 2,17; медь 0,64; кобальт 0,098; железо 49,19; сера 28,10; породосодержащие 14,52, в т.ч. SiO2 8,51; CaO 2,15; MgO 1,39; Al2O3 2,47.

Пирротиновый концентрат крупностью 80% класса минус 44 мкм в виде водной пульпы с отношением Ж Т 1,55 подвергали автоклавной окислительной обработке, осуществляемой в титановом автоклаве вместимостью 3,0 дм3, оборудованном системами регулирования температуры и давления. Для окисления использовали технический кислород. Обработку проводили при 150oC и давлении кислорода 0,9 МПа в присутствии ПАВ, предотвращающего смачивание сульфида расплавленной серой. Продолжительность обработки 40 мин. Осаждение ценных металлов из раствора окисленной пульпы проводили измельченными металлизованными железными окатышами при 95oC в течение 30 мин до остаточной концентрации никеля в растворе 0,25 г/дм3.

Модифицированный путем окислительной обработки и осаждения концентрат в виде водной пульпы с отношением Ж:Т-1,5 кондиционировали в лабораторной флотомашине с рабочим объемом камеры 1 дм3. Навеску пульпы, взятую из расчета 350 г по твердому, разбавляли в камере водой до Ж:Т=3 и при включенном импеллере (без аэрации) в пульпу вводили нефтяные маслорастворимые сульфокислоты и бутиловый ксантогенат калия (БК) в соотношении 0,05:1 соответственно. Расход реагентов в пересчете на твердое пульпы составлял, г/т: сульфокислот 5,0; ксантогената 100,0. Сульфокислоты предварительно смешивали с разбавителем в соотношении 1 20 и вводили в пульпу в виде водной эмульсии. В качестве разбавителя использовали газоконденсатное дизельное топливо марки ФРГ. Ксантогенат использовали в виде 5%-ного раствора. Продолжительность кондиционировали пульпы с реагентами составляла 5 мин.

Коллективную флотацию проводили в замкнутом цикле по принципу непрерывного процесса. Материал в твердом питания флотации содержал, никель 1,85 1,87; медь 0,55 0,57; кобальт 0,08 0,085; железо 41,0 41,4; сера общая 23,4 23,7, в т. ч. сера элементная 16,5 16,7. Схема процесса включала основную, контрольную флотацию и три перечистки пенного продукта основной флотации. Продолжительность отдельных стадий флотации составляла, мин:

Основная + контрольная флотация 10

I перечистка 6

II перечистка 4

III перечистка 3

Эффективность реагентного режима флотации оценивали по химическому составу получаемых продуктов, уровню извлечении ценных металлов в коллективный концентрат и расходу сульфгидрильного собирателя.

Используемые в опыте нефтяные маслорастворимые сульфокислоты (НМС) получали по известной методике (Шехтер Ю. Н. Крейн С. Э. Тетерина Л. Н. Маслорастворимые поверхностно-активные вещества. М. Химия, 1978, с. 96 116) путем сульфирования дизельного масла М-11 газообразным триоксидом серы. Для сульфирования применяли промышленный контактный газ медного завода Норильского ГМК, содержащий, об. SO3 4 5; SO2 0,5 0,6; O2 10 - 15; остальное азот.

Результаты опыта представлены в таблице. Сочетание нефтяных маслорастворимых сульфокислот с бутиловым ксантогенатом при их массовом соотношении 0,05 1 обеспечило высокий для данного процесса уровень извлечения цветных и благородных металлов, никеля 94,5; меди 89,4; кобальта 94,2; платины 86,2; палладия 83,3; родия 72,4; рутения 58,2; золота 79,1; серебра 68,3. Коллективный флотоконцентрат в сумме содержал 7,03% тяжелых цветных при массовом отношении железа к сумме тяжелых цветных металлов 3,50.

Пример 2 (опыт 2 таблицы). Используемый пирротиновый концентрат, оборудование и условия обогащения материала такие же, как и в примере 1. Отличие состоит в том, что в качестве нефтяного маслорастворимого сульфосоединения применяли экстракт сульфонатов бария, который использовали в сочетании с бутиловым аэрофлотом (БА) при массовом соотношении этих реагентов 0,005:1 соответственно.

Экстракт маслорастворимых сульфонатов бария выделяли из сульфонатной присадки марки "СБ-3" (ГОСТ 10534-78) хроматографическим методом. Работа выполнялась по стандартной методике, применяемой для анализа в сульфонатных присадках массовой доли активного вещества (п.3, ГОСТ 10534-78 "Присадка сульфонатная СБ-3". Расчетное количество полученного экстракта (мас. доля активного вещества ≈ 90%) смешивали с разбавителем газоконденсатным дизельным топливом марки "ФГД" в соотношении 1:20 соответственно. Смесь эмульгировали в присутствии бутилового аэрофлота. Реагенты-собиратели в виде совместной эмульсии подавали в процесс кондиционирования. Маслорастворимые сульфонаты бария вводили в количестве 0,5 г, а бутилового аэрофлота в количестве 100 г на 1 т твердого в питании флотации.

При этом извлечение ценных металлов в коллективный концентрат составило, никеля 92,6; меди 87,1; кобальта 92,0; платины 84,7; палладия 85,1; родия 71,1; рутения 56,7; золота 77,2; серебра 65,9. Суммарное содержание в концентрате тяжелых цветных металлов 6,905% Массовое отношение железа в концентрате к сумме тяжелых цветных металлов 3,58.

Пример 3 (опыт 3 таблицы). Исходный пирротиновый концентрат, оборудование и условия флотационного обогащения материала такие же, как в примере 1.

Отличие только в том, что в качестве маслорастворимого сульфосоединения использовали сульфонаты кальция в составе детергентно-диспергирующей сульфонатной присадки марки ДП-4 (ТУ 0257-003-13230476-94 (мас. доля активного вещества 30%). Расход присадки составил 33,3 г, что соответствовало расходу сульфонатов кальция 10 г/т твердого пульпы. Отобранную аликвоту присадки смешивали с разбавителем (диз. топливом РГД) в соотношении 1:20 и из смеси готовили 5% -ную водную эмульсию. В качестве сульфгидрильного собирателя использовали бутиловый ксантогенат с расходом 100 г/т. Реагенты вводили в пульпу поочередно: первоначально ксантогенат и только через 2 мин эмульсию присадки ДП-4. Массовое соотношение сульфонатов кальция и ксантогената составляло 0.1:1.

В этом опыте был получен коллективный флотоконцентрат с суммарным содержанием тяжелых цветных металлов 6,96% и массовым отношением железа к сумме тяжелых цветных металлов 3,53. В концентрат извлечено, никеля 95,1; меди 91,7; кобальта 94,9; платины 87,4 палладия 84,6; родия 74,2; рутения 60,5; золота 82,0; серебра 71,3.

Пример 4 (опыт 6 таблицы). Условия опыта, включая исходный пирротиновый концентрат, оборудование, режим пульпоподготовки материала и режим коллективной флотации такие же, как и в примере 1.

Отличие заключается в том, что в качестве маслорастворимого сульфосоединения использовали сульфоновые кислоты, полученные обработкой моторного топлива марки ДТ по ГОСТ 1667-68 (молекулярная масса 450 у. е.) контактным газом. Методика сульфирования моторного топлива, оборудование и состав контактного газа аналогичны приведенным в примере 1. Массовое отношение сульфирующего агента в пересчете на триоксид серы к обрабатываемому продукту составило 1: 25. Полученные сульфокислоты вводили в процесс кондиционирования в составе сульфированного моторного топлива (мас. доля активного вещества 20% ). Продукт, взятый в количестве 20 г (из расчета 5 г сульфокислот на 1 т твердого пульпы), предварительно смешивали с разбавителем дизельным топливом ФГД в соотношении 1:10, после чего смесь эмульгировали и добавляли в обрабатываемую пульпу. Через 2 мин с момента добавки сульфокислот в пульпу вводили бутиловый ксантогенат в количестве 100 г/т твердого пульпы. Массовое соотношение дозируемых маслорастворимых сульфокислот и ксантогената в данном примере составляло 0,05:1.

При флотации модифицированного пирротинового материала в коллективный концентрат извлечено, никеля 94,2; меди 89,5; кобальта 93,9; платины 86,0; палладия 83,2; родия 72,6; рутения 57,9; золота 78,8; серебра 68,4. Концентрат содержал тяжелых цветных металлов 7,12% массовое отношение железа к сумме цветных металлов 3,47.

Пример 5 (опыт 8 таблицы). Условия опыта такие же, как и в примере 1. Отличие состоит в том, что в качестве сульфосоединения использовали смесь маслорастворимых кальций-бариевых сульфонатов, вводимых в составе отработанного нефтепродукта группы ММО ГОСТ 21046-86 (массовая доля маслорастворимых сульфонатов 12% ). Отработанный нефтепродукт в количестве 41,7 г/т твердого пульпы (5 г/т маслорастворимых сульфонатов) смешивали с разбавителем керосином в соотношении 1:5 и смесь эмульгировали. Эмульсию готовили на 5%-ном растворе бутилового аэрофлота, используемого в данном опыте в качестве сульфгидрильного реагента собирателя. Расход аэрофлота составлял 100 г/т твердого пульпы, массовое соотношение сульфонатов и аэрофлота 0,05:1. Эмульсионную смесь вводили в пульпу, проводили кондиционирование и коллективную флотацию.

Извлечение ценных металлов в коллективный концентрат составляло, никеля 94,0; меди 88,7; кобальта 93,8; платины 85,7; палладия 83,1; родия 69,8; рутения 57,6; золота 79,0; серебра 67,5. При этом концентрат содержал 6,677% суммы тяжелых цветных металлов, массовое отношение железа к сумме тяжелых цветных металлов составляет 3,65.

На основании проведенных опытов при разном соотношении нефтяных маслорастворимых сульфосоединений и сульфгидрильного собирателя видно, что оптимальным для коллективной флотации сульфидов является соотношение (0,005 - 0,10) 1. При этом очередность подачи сульфосоединений и сульфгидрильного собирателя заметного влияния на результат флотации не оказывает.

Для сравнительной оценки эффективности предлагаемого способа были проведены опыты по обогащению пирротинового концентрата в режиме способа-прототипа. Эксперименты проводили в условиях, идентичных условиям примера 1. При этом был получен коллективный концентрат, содержащий 6,24% суммы цветных металлов с массовым отношением железа к сумме цветных металлов 3,78. Извлечение ценных металлов в концентрат составляло, никеля 88,9; меди 85,8; кобальта 88,2; платины 74,1; палладия 71,3; родия 5,96; рутения 47,4; золота 65,3; серебра 54,6. Сульфгидрильный собиратель в способе-прототипе использователя с расходом 250 г/т.

Сравнение полученных результатов показывает, что коллективная флотация модифицированного пирротинового концентрата по предлагаемому способу протекает более эффективно, чем в известном способе-прототипе.

Холостые опыты, проведенные с комбинацией разбавителя и сульфгидрильного собирателя (без добавки маслорастворимого сульфсоединения) показали результаты более низкие, чем в опытах по способу-прототипу. Это свидетельствует о незначительном собственном влиянии разбавителя сульфосоединений на показатели коллективной флотации.

Пример 6 (опыт 9 таблицы).

Исследования проводили на пробе сульфидной медно-молибденовой руды порфирового типа, содержащей, молибден 0,0087; медь 0,55; железо 5,01; сера 4,52. Молибден в руде находился в виде молибденита, образующего довольно крупные выделения и вкрапления в кварце (примерно 70% молибденита имело размер чешуек 0,5 0,1 мм). Рудные минералы в пробе присутствовали в форме включений, вкрапываний и пленок. Преобладали, пирит 7,1; халькопирит 1,6 и гематит 1,5; присутствовали также борнит и ковеллин, количество которых не превышало долей процента. В виде редких одиночных зерен встречались халькозин и магнетит. Основная масса халькопирита была представлена отдельными зернами (0,01 0,3 мм) или скоплениями, ассоциирующими с пиритом и молибденитом. Золото и серебро, являющиеся характерными элементами медно-молибденовых руд, в основном присутствовали в виде субмикроскопических вкрапываний собственных минералов (самородного золота, петцита, аргентита и др.) в сульфидных минералах халькопирите и пирите. Вмещающая порода в основном была представлена, кварцем 45 и полевым шпатом 27; в значительном количестве 6,8 содержался биотит, в меньшем 2,1 карбонаты (кальцит, сидерит).

Навеску исходной руды укрупностью 2,0 мм измельчали в лабораторной шаровой мельнице до крупности 40% класса минус 74 мкм при содержании класса плюс 150 мкм ≈ 37% Загрубленный помол руды был определен исходя из ее структурно-текстурных особенностей и одновременно преследовал цель более полного выявления технологических возможностей предлагаемого способа. Практика обогащения порфировых медно-молибденовых руд показывает, что грубое измельчение рудного материала позволяет снизить степень ошламованности молибдена более мягкого, чем основные минералы вмещающих пород, и тем, самым, уменьшить потери молибдена в виде тонких шлаков. В этом отношении для коллективной флотации молибденовых руд предпочтителен более грубый помол (Абрамов А. А. Технология обогащения руд цветных металлов. М. Недра, 1983, с. 157 169). Вместе с тем, недоизмельченная руда содержит крупные скорости рудных минералов (молибдена, халькопирита и др.) с кварцем и полевым шпатом, флотация которых при стандартных реагентных режимах достаточно сложна из-за низкой флотационной активности. Минералогический анализ показал, что выбранная степень тонины помола обеспечила достаточную полноту вскрытия рудных зерен: уже в классе 300 150 мкм молибденит преимущественно был представлен открытыми сростками с кварцем и частично свободными зернами, которые при соответственно подобранных условиях могли быть сфлотированы. Замкнутые сростки были довольно редки. Пирит и халькопирит в крупном классе также присутствовали в крупных сростках с кварцем и полевым шпатом, размер которых в основном находился в пределах 40 100 мкм.

Измельчение исходной руды проводили при соотношении Т:Ж:Ш=1:0,7:6. За две минуты до конца измельчения в мельницу подавали эмульсию сульфонатной присадки марки ДП-4 (ТУ-0257-003-13230476-94) с массовой долей активного вещества 30% Присадку перед приготовлением эмульсии предварительно смешивали с разбавителем моторным топливом марки ДТ при массовом соотношении 1:10 соответственно. Расход присадки составлял 4 г/т руды, разбавителя (моторного топлива) 40 г/т.

Схема флотационных лабораторных опытов включала основную и контрольную коллективные флотации с получением чернового медно-молибденового концентрата и отвальных хвостов.

В основной флотации в качестве сульфгидрильного собирателя использовали бутиловый ксантогенат калия (15 г/т), вспенивателя Т-80 (50 г/т). Продолжительность основной коллективной флотации 10 мин.

Расход собирателей в цикле контрольной коллективной флотации был следующим, г/т: сульфонатной присадки (ДП-4) 2,7; моторного топлива (разбавителя) 27; бутилового ксантогената калия 10. Расход вспенивателя 20 г/т. Продолжительность контрольной флотации составляла 15 мин.

Концентраты основной и контрольной операций флотации объединяли в коллективный медно-молибденовый продукт. В обоих циклах флотации массовое соотношение маслорастворимых сульфонатов с бутиловым ксантогенатом составляло 0,08:1.

Эффективность процесса оценивали по извлечению ценных металлов в коллективный медно-молибденовый продукт и степени обогащения концентрата по цветным металлам относительно их содержания в исходной руде.

Для сравнительной оценки эффективности предлагаемого способа в аналоговых условиях были поставлены опыты в режимах прототипа, ближайших аналогов и с самостоятельным использованием разбавителя (моторного топлива).

Полученный по предлагаемому способу черновой коллективный медно-молибденовый концентрат содержал, молибден 0,0864; медь 5,21. Извлечение металлов в концентрат, молибдена 93,4; меди 89,1; золота 91,5; серебра 91,8. Степень обогащения концентрата по молибдену и меди относительно исходной руды ≈ 9,9.

Сравнение результатов исследований показывает, что использование предлагаемого способа для обогащения медно-молибденовых сульфидных руд по сравнению с прототипом позволяет повысить извлечение в черновой коллективный медно-молибденовый концентрат молибдена на 5,2% меди на 7,1% золота на 5,6% серебра на 5,7% при сохранении качества концентрата по содержанию ценных металлов и одновременном сокращении общего расхода ксантогената ≈ на 15% отн.

Кроме этого, установлено, что совместное использование сульфгидрильного собирателя и маслорастворимого сульфосоединения в цикле коллективной медно-молибденовой флотации позволяет загрубить измельчение руды без снижения показателей процесса обогащения. Разработанный реагентный режим обеспечил при помоле 40% минус 74 мкм такое же извлечение ценных металлов в коллективный концентрат, как и в стандартном заводском режиме при измельчении 55 60% минус 74 мкм. Это обеспечивает важные технологические, экономические и эксплуатационные преимущества: повышает производительность измельчительного оборудования и снижает энергозатраты на пульпоподготовку руды, уменьшает шламообразование, сокращает продолжительность и фронт флотомашин основной флотации, позволяет получить более зернистые и плотные хвосты, требующие меньших площадей для сгущения и более благоприятные для складирования.

Пример 7 (опыт 10 таблицы).

Флотационному обогащению подвергали железосиликатный (фаялитовый) шлак плавки сульфидного сырья во взвешенном состоянии, полученный при переработке комплексного медного концентрата, содержащего никель, кобальт и металлы платиновой группы.

Ввиду высокого содержания ценных металлов шлаки печей взвешенной плавки не являются отвальными. В мировой практике промышленной используются два способа их обеднения:

флотация сульфидной части из пульпы измельченного шлака;

электропечной способ.

Важным преимуществом метода флотационного обогащения является сравнительно низкая энергоемкость, простота аппаратурного оформления и умеренные эксплуатационные расходы. Однако в настоящее время этот метод используется весьма ограниченно и только для переработки шлаков взвешенной плавки чисто медного концентрата. Последнее обусловлено неудовлетворительным извлечением переходных и платиновых металлов в пенный продукт при флотации шлаков от переработки комплексного сульфидного сырья. (Синев Л. А. Борбат В. Ф, Козюра А. И. Плавка сульфидных концентратов во взвешенном состоянии. М. Металлургия, 1979, с. 125 127).

В настоящем эксперименте использовали железосиликатный шлак взвешенной плавки, содержащей, никеля 0,34; меди 1,41; кобальта 0,055; железа 40,35. Силикатная часть шлака имела состав, SiO2 34,53; CaO 2,42; MgO 1,15; Al2O3 4,87.

Исследования проводились на шлаках, подготовленных по методу фирмы "Оутокумпу" (Финляндия), согласно которому жидкий шлак охлаждали в формах толщиной 600 мм в течение 10 ч. Полученный слиток доохлаждали орошением водой, дробили до крупности 2 мм и измельчали в лабораторной шаровой мельнице до 96% класса минус 44 мкм. Навеску измельченного шлака доводили водой до плотности 1,28 кг/дм3, кондиционировали с реагентами и флотировали в лабораторной флотомашине вместимостью 1,5 дм3. Флотацию проводили в нейтральной среде (pH 6,5) в присутствии двух реагентов-собирателей: изопропилового ксантогената (150 г/т) и кальциевой сульфонатной присадки ДП-4 ТУ 0257-13230446-94 (45 г/т). Присадку ДП-4 (мас. доля активного вещества 30%) предварительно растворяли в моторном топливе марки ДТ (1:10) и эмульгировали. Собиратели в пульпу вводили поочередно: сначала эмульсию ДП-4, затем раствор ксантогената. Массовое соотношение кальциевых сульфонатов и ксантогената составляло 0,09:1. В качестве пенообразователя применяли Т-80 в количестве 65 г/т. Продолжительность флотации 30 мин.

Продукты флотации сульфидный медный концентрат и хвосты подвергали объемно-весовым измерениям и анализировали. По результатам анализов и измерений рассчитывали материальный баланс процесса.

Результаты эксперимента свидетельствуют о высокой эффективности предлагаемого способа. Несмотря на то, что фаялитовые шлаки, измельченные до высокодисперсного состояния, являются труднообогащенным материалом, процесс флотации характеризовался достаточной комплексностью целевого извлечения всех ценных металлов. Полнота извлечения металлов в концентратах составляла, никеля 78,2; меди 93,5; кобальта 65,6; платины 94,1; палладия 92,7; родия 82,7; рутения 77,2; золота 95,3; серебра 94,6. Полученный медный концентрат (выход 8,8% ) содержат 20,53% суммы цветных металлов и 39,8% железа, что соответствовало степени обогащения 10,2 по отношению к исходному фаялитовому шлаку.

В опытах сравнения, проведенных в режиме способа-прототипа, и при флотации с одним сульфгидрильным собирателем (изопропиловым ксантогенатом), показатели извлечения ценных бумаг металлов и качество флотоконцентрата были заметно ниже, чем в предлагаемом способе.

Извлечение ценных металлов в медный концентрат в способе-прототипе составило, никеля 71,4; меди 90,2; кобальта 52,1; платины 82,4; палладия 79,3; родия 71,4; рутения 64,9; золота 89,1; серебра 87,5. Полученный флотоконцентрат содержал 17,61% суммы цветных металлов (степень обогащения 8,8), а оптимальный расход изопропилового ксантогената соответствовал 220 - 250 г/т шлака.

При флотации шлака с одним изопропиловым ксантогенатом (расход 350 г/т) удовлетворительные результаты комплексности извлечения ценных металлов не были достигнуты. Извлечение никеля и кобальта в концентрации составляло всего 56,4 и 38,7% соответственно, а потери металлов платиновой группы с хвостами флотации находились на уровне 33,5 41,2%

Таким образом, при флотационном обогащении шлаков взвешенной плавки предлагаемый способ по сравнению с прототипом позволяет повысить извлечение в коллективный концентрат цветных металлов на 3,3 13,5% металлов платиновой группы на 11,3 12,3% золота на 6,2% серебра на 7,1% При этом в среднем на 36,2% отн. сократился расход дорогостоящего сульфгидрильного реагента-собирателя.

Пример 8 (опыт 11 таблицы).

В качестве исходного материала использовали водную пульпу (Ж:Т=3,5) железогидратных хвостов технологии химического обогащения никель-пирротинового концентрата, содержащую:

в твердом, никель 0,32; медь 0,21; кобальт 0,025; железо 49,2; сера общая 8,3. в т.ч. сера элементная 3,4;

в жидком, г/дм3: никель 0,11; медь 0,005; кобальт 0,025; железо 10,2; cepa 6,7; благородные металлы следы.

В твердом железогидратных хвостов тяжелые цветные металлы находятся в основном в виде рудных сульфидов (пентландита, халькопирита, кубанита и др. ), представленных сростками с недоразложенным пирротином, серой и несульфидными минералами. Поверхность сростков покрыта пленками гидратированных оксидов железа, депрессирующих их флотацию и предопределяющих переход цветных металлов в отвальные хвосты (Манцевич М. И. Малинский Р. А. Щербаков В. А. и др. Цветные металлы. 1983, N 1, с. 77).

Формы нахождения благородных металлов в железогидратных хвостах для каждого металла индивидуальны. В случае пластины и палладия это плохо флотирующиеся шламы собственных минералов. Основная масса редких платиновых металлов (РПМ), перешедших в хвосты, формируется за счет извлечения их в раствор в ходе разрушения кристаллической решетки пирротина и последующей сорбции на постоянно образующейся оксидной фазе, имеющей развитую поверхность. Связь между сорбатом и сорбентом в данном случае носит химический характер и достаточно прочна. Часть пирротина при автоклавном выщелачивании по твердому механизму, исключающему переход железа в раствор, и в этой части материала платиноиды остаются связанными с основной (железом) через оксо-мостики, т.е. еще более прочно.

Общей формулой нахождения благородных металлов в хвостах являются их ассоциаты с реликтовыми рудными сульфидами пирротином, пентландитом, халькопиритом (Излучение особенностей поведения металлов платиновой группы при переработке пирротиновых концентратов //Отчет по НИР ин-та "МИТХТ"/ Разработка научных основ и проверка технологических процессов, обеспечивающих повышение извлечения металлов платиновой группы на Норильском ГМК, N ГP 8175925, М. 1982, с. 49 51).

Подготовка исходного материала к флотационному извлечению ценных компонентов включала проведение предварительной кислотно-восстановительной активирующей обработки хвостов (авт. св. СССР N 832975, кл. C 22 B 3/00; 23/04; C 22 B 11/04 по заявке N 2870183/22-02 с приор. от 14.01.80).

Пульпу обрабатывали в лабораторном реакторе вместимостью 1 дм3 с механическим перемешиванием, оборудованным системами измерения и регулирования pH и температуры. В реактор загружали 0,9 дм3 пульпы исходных хвостов и нагревали ее до температуры 90 ± 5oC. При перемешивании в пульпу подавали алюминий в виде порошка крупностью минус 150 мкм, с содержанием металлического алюминия 95,6% (алюминиевый порошок получали измельчением металлической стружки в лабораторной шаровой мельнице). С момента подачи алюминия отсчитывали время активирующей обработки, которое составляло 3 ч. В течение обработки pH пульпы поддерживали на уровне 3,0, подавая с помощью автоматического титратора (ВАТ) раствор серной кислоты (1:1). Расход алюминия составлял 2 г на 1 г суммы цветных металлов в исходной пульпе. Данный режим обработки железогидратных хвостов является оптимальным для последующего флотационного извлечения из них тяжелых цветных и платиновых металлов в коллективный сульфидный концентрат (авт. св. СССР N 832975).

По окончании активирующей обработки пульпу охлаждали, кондиционировали со вспенивателем, вводили реагенты-собиратели и подвергали флотации на лабораторной флотомашине с вместимостью камеры 1,5 дм3. Флотацию проводили в открытом цикле в течение 15 мин (10 мин основная и 5 мин - контрольная). В качестве реагента-вспенивателя использовали Т-66 в количестве 30 г/т твердого пульпы питания. Реагента-собиратели вводили в пульпу совместно в виде эмульсии сульфонатов бария в растворе бутилового аэрофлота. Сульфонаты бария вводили в состав сульфонатной присадки СБ-3 (ГОСТ 10534-78), которую предварительно смешивали с разбавителем (ФГД) в соотношении 1:20. Удельный расход реагентов-собирателей составлял: бутилового аэрофлота 50,0; сульфонатной присадки (мас. доля активного вещества 12%) 20,8 г/т твердого в питании флотации. Массовое соотношение сульфонатов бария и аэрофлота составляло 0,05:1.

В практике флотации (пульпах сульфидного концентрата и хвостов) после разделения и проведения весовых измерений анализировали содержание тяжелых цветных металлов, платины, железа и серы.

Полученный флотоконцентрат (выход 3,3%) характеризовался следующим составом, никель 6,6; медь 4,7; кобальт 0,5; железо 26,4; сера 47,8. Извлечение в концентрат тяжелых цветных и благородных металлов составило, никеля 68,2; меди 73,1; кобальта 65,4; платины 65,0; палладия 66,1; родия 51,3; рутения 40,2; золота 62,8; серебра 60,3.

Для сопоставления в тех же условиях были проведены опыты по флотационному обогащению железогидратных хвостов с использованием реагентного режима по способу-прототипу. Полученные технологические показатели комплектности обогащения хвостов в этом случае значительно ниже, несмотря на более высокий расход сульфгидрильного собирателя (100 г/т твердого пульпы питания). При одинаковом качестве флотоконцентрата (отношение железа к сумме цветных металлов 2,31) полнота извлечения ценных металлов в пенный продукт составляла, никеля 55,4; меди 63,5; кобальта 50,7; платины 48,1; палладия 52,9; родия 41,8; рутения 33,7; золота 53,6; серебра 49,2.

Таким образом, использование предлагаемого способа для обогащения железогидратных хвостов, содержащего сульфиды тяжелых цветных металлов и минералы благородных металлов, по сравнению с прототипом позволяет повысить извлечение цветных металлов на 9,6 14,7% металлов платиновой группы на 6,5 16,9% золота на 9,9% серебра на 11,1% Одновременно на 50% сокращается расход сульфгидрильного собирателя без снижения качества получаемого концентрата.

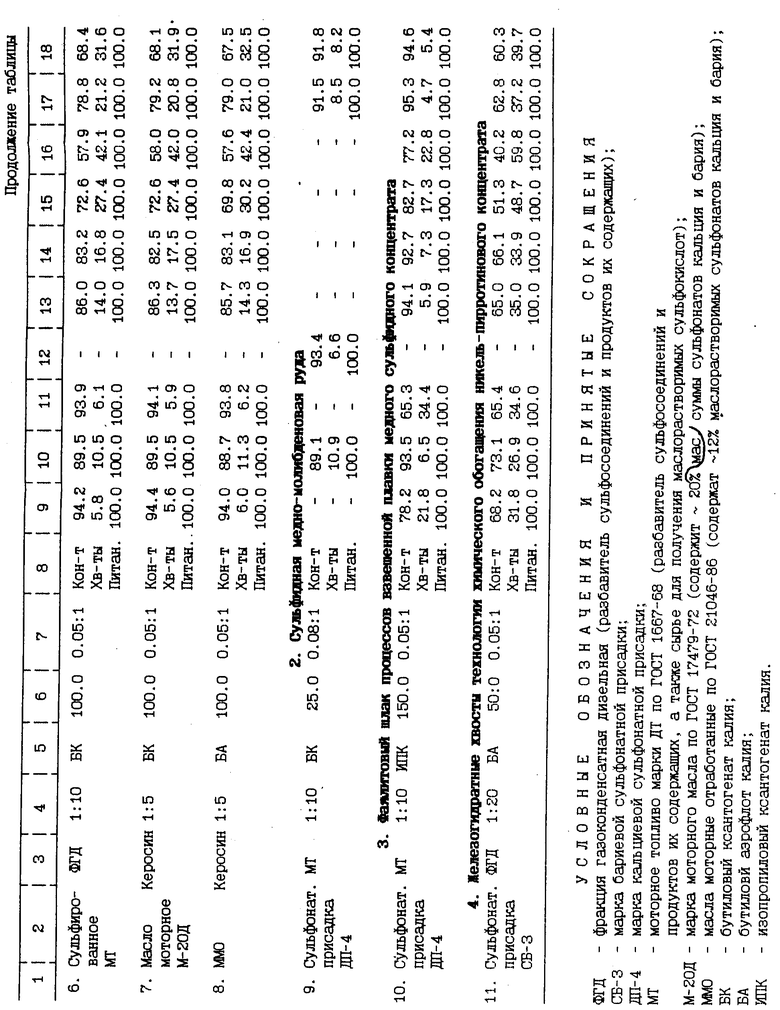

В таблице приведены примеры, отличающиеся видом применяемых нефтяных маслорастворимых сульфосоединений и продуктов их содержащих, а также соотношением сульфосоединений и сульфгидрильного собирателя.

Согласно полученным экспериментальным результатам (опыты 1 3, 6 11), предлагаемый способ обеспечивает высокое извлечение тяжелых цветных и благородных металлов в коллективный сульфидный концентрат независимо от характера перерабатываемого комплексного железистого сырья и типа применяемого сульфгидрильного реагента-собирателя. При этом одновременно улучшается качество коллективного концентрата и снижается расход сульфгидрильного реагента-собирателя.

Результаты опытов 9 и 10 свидетельствуют о высокой эффективности и универсальности предлагаемого способа для обогащения труднофлотируемых материалов, характеризующихся повышенным содержанием частиц предельной крупности тонких шламов (оп.10) и крупных сростков (оп.9).

Сопоставление результатов опытов 3,6 11 с результатами опытов 1 и 2 таблицы показывает, что нефтяные маслорастворимые сульфосоединения одинаково эффективно работают как в составе товарных нефтепродуктов (моторных масел, детергентно-диспергируюших присадок, сульфированного топлива), так и в свободном состоянии в виде концентрированных экстрактов "красных" сульфокислот и сульфонатов щелочноземельных металлов.

С точки зрения экономики процесса флотации и обеспечения устойчиво высоких технологических результатов наиболее рациональным является применение сульфонатных детергентно-диспергирующих присадок, отличающихся доступностью, технологичностью и стабильностью вещественного состава. В качестве разбавителей предпочтительно использовать топливные газоконденсатные и нефтяные дистилляты или их смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ ПЕНТЛАНДИТА В ЩЕЛОЧНОЙ СРЕДЕ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПИРРОТИНСУЛЬФИДЫ | 1997 |

|

RU2108167C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1999 |

|

RU2167001C2 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДОВ, ВКЛЮЧАЮЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД, И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2393925C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2254931C2 |

| СПОСОБ ФЛОТАЦИИ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2368427C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2241545C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МЕДИСТЫХ РУД | 1997 |

|

RU2134616C1 |

| СПОСОБ ФЛОТАЦИИ МЕДНО-ПИРИТНЫХ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1994 |

|

RU2071388C1 |

Использование: процессы флотационного обогащения железистых материалов, содержащих полиметаллические сульфиды и минералы благородных металлов и может быть использовано в комбинированных процессах обогащения для извлечения тяжелых цветных и благородных металлов из бедных железистых сульфидосодержащих металлургических продуктов в коллективный сульфидный концентрат. Сущность изобретения: способ включает предварительную подготовку материала к флотации, введение в пульпу нефтеорганического маслорастворимого серосодержащего реагента и сульфгидрильного собирателя и выделение ценных металлов в пенный продукт - коллективный сульфидный концентрат. В качестве нефтеорганического маслорастворимого серосодержащего реагента используют сульфокислоты, а также их соли - сульфонаты щелочноземельных металлов - при массовом соотношении с сульфогидрильным собирателем (0,005 - 0,10):1 соответственно. При этом нефтеорганические маслорастворимые сульфонаты щелочноземельных металлов могут быть использованы в виде детергентно-диспергирующих присадок к базовым смазывающим маслам или в составе содержащих их товарных нефтепродуктов, а также в составе отработанных автомобильных масел. 2 з. п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Неваева Л.М | |||

| Реагентные режимы флотации медных, медно-молибденовых и медно-цинковых руд | |||

| Цветные металлы, 1982, N 3, с.112-116 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шубов Л.Я., Иванков С.И., Щеглова Н.К | |||

| Флотационные реагенты в процессах обогащения минерального сырья | |||

| - М.: Недра, 1990, кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1582978, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Нафталь М.Н., Телешман И.И., Железова Т.М., Ширшов Ю.Ф | |||

| Интенсификация процесса автоклавной переработки пирротиновых концентратов с применением моторного топлива в операциях серосульфидной флотации и выплавки серы | |||

| /Сб | |||

| "Комбинированные процессы в производстве тяжелых цветных металлов" | |||

| - М.: ЦНИИцветмет экономики и информации, 1988, с.115-125. | |||

Авторы

Даты

1997-12-27—Публикация

1995-06-27—Подача