Изобретение относится к металлургии и может найти широкое применение в автомобилестроении для деталей транспортной техники и другого оборудования.

С целью обеспечения высоких эксплуатационных свойств среднеуглеродистые стали легируют дорогостоящими и весьма дефицитными элементами, такими как никель, молибден и др.

Наиболее близкой к заявляемой является сталь, которая содержит следующие ингредиенты, мас.%: углерод 0,34-0,42; кремний 1,0-1,4; марганец 0,3-0,6; хром 1,3-1,6; железо - остальное до 100.

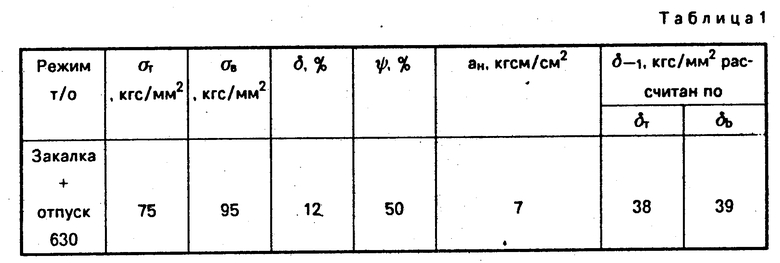

Механические свойства этой стали (ГОСТ 4543-71) представлены в табл.1.

Данная сталь имеет недостаточно высокие механические свойства, сопротивление хрупкому разрушению, к тому же она склонна к обратимой отпускной хрупкости.

Целью изобретения является повышение комплекса механических свойств, сопротивления хрупкому разрушению и уменьшения склонности стали к обратимой отпускной хрупкости.

Для достижения указанной цели в известную сталь, содержащую железо, углерод, кремний, марганец, хром, дополнительно введены алюминий, бор, кальций, ниобий при следующем соотношении компонентов, мас.%: углерод 0,34-0,42; кремний 1,0-1,4; марганец 0,3-0,6; хром 1,3-1,6; алюминий 0,02-0,06; бор 0,001-0,003; ниобий 0,02-0,06; кальций 0,001-0,02; железо - остальное до 100%.

Отношение содержания бора к содержанию алюминия составляет не менее 0,05.

Указанное содержание алюминия и бора обеспечивает присутствие бора в составе твердого раствора и его влияние на состояние и состав приграничных зон зерен стали после улучшения. Присутствие бора в составе твердого раствора при вышеуказанном отношении бора к фосфору устраняет интеркристаллитный скол в условиях хрупкого разрушения. При указанном содержании бора затруднен перенос электронного заряда на ионы фосфора, находящиеся на межфазных границах. В результате изменение плотности электронного заряда в области сегрегации фосфора на границах зерен будет меньше, чем в стали без добавки бора. Поэтому в стали с указанным отношением бора к фосфору склонность к межзеренному разрушению после закалки и высокого отпуска, а также охрупчивающей обработки значительно меньше, чем в прототипе.

Введение ниобия в указанную сталь обеспечивает измельчение зерна при термической обработке и препятсвует образованию нитридов бора при аустенизации, что в свою очередь обеспечивает его присутствие в составе твердого раствора или карбидов, усиливая его положительное влияние на электронную структуру большеугловых границ зерен, содержащих атомы фосфора.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемая сталь отличается от известной введением алюминия, бора, ниобия, кальция. Отношение содержания бора к содержанию алюминия составляет не менее 0,05, а отношение содержания бора к фосфору не менее 0,1. Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Для получения стали были подготовлены смеси ингредиентов, содержащие, мас.%:

I: углерод 0,34; кремний 1,0; марганец 0,3; хром 1,3; алюминий 0,02; бор 0,001; ниобий 0,02; кальций 0,001; железо - остальное до 100%.

II: углерод 0,4; кремний 1,2; марганец 0,4; хром 1.4; алюминий 0,04; бор 0,002; ниобий 0,04; кальций 0,01; железо - остальное до 100%.

III: углерод 0,42; кремний 1,4; марганец 0,6; хром 1,6; алюминий 0,06; бор 0,003; ниобий 0,06; кальций 0,02; железо - остальное до 100%.

Выплавка сталей проводилась в 30-килограммовой индукционной высокочастотной печи. В качестве шихты применялась сталь 38ХС и ферросплавы. Жидкую сталь раскисляли в ковше алюминием в количестве 0,6 г на 1 кг жидкой стали. Стали разливали фракционным методом в слитки массой 10 кг. Слитки подвергали гомогенизации при 1100оС в вакуумной печи в течение 5 ч, что обеспечивало получение однородной структуры.

Отожженные слитки ковали на прутки сечением 15х15 мм при температуре 1200-850оС, после чего из них изготовляли образцы для проведения последующей термической обработки (нормализации, закалки и отпуска) и испытаний.

Для определения склонности стали к обратимой отпускной хрупкости проводилась обработка образцов на вязкое и охрупченное состояние. Вязкое состояние достигалось закалкой и последующим отпуском при температуре 630оС с последующим быстрым охлаждением в воде, охрупченное - повторным отпуском при температуре 550оС и медленным охлаждением с печью.

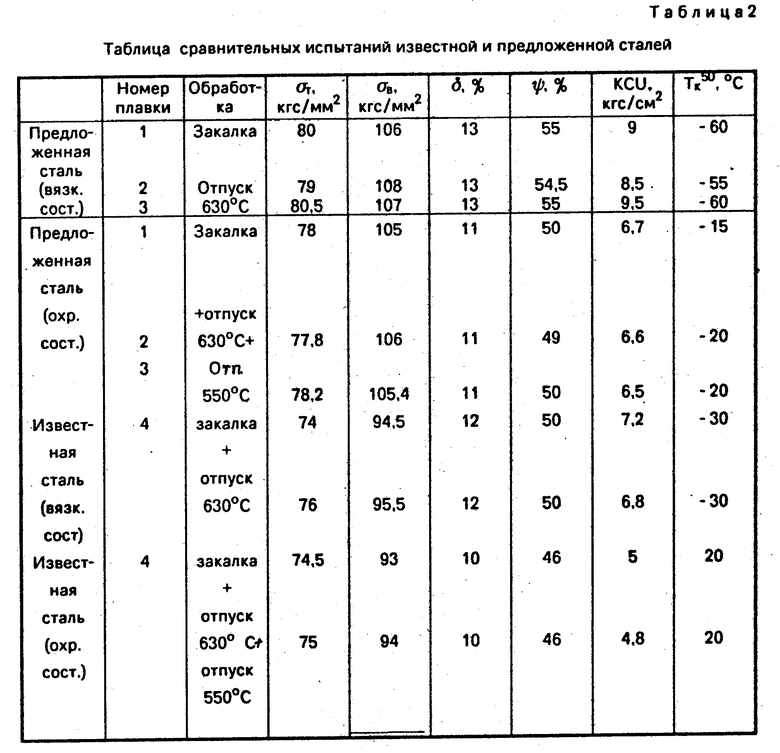

Механические свойства и порог хладноломкости полученных сплавов представлены в табл.2. Как видно, предложенная сталь имеет более высокие механические свойства как в вязком, так и в охрупченном состоянии:

σ 0,2 возрастает на 6-7%; σ в - на 9-10%; δ - на 8-10%; Ψ - на 9-10%.

Ударная вязкость для вязкого состояния возрастает на 27%, для охрупченного - на 33-34%. Порог хладноломкости для вязкого состояния смещается в сторону пониженных температур на 25-30оС, для охрупченного - на 35-40оС.

Повышение всего комплекса механических свойств, особенно ударной вязкости, хладостойкости и снижение склонности к отпускной хрупкости предлагаемой стали расширяет область ее применения и гарантирует большую надежность и долговечность изделий из этой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1991 |

|

RU2016124C1 |

| СТАЛЬ | 2011 |

|

RU2477335C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2011 |

|

RU2458176C1 |

| СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2006 |

|

RU2355785C2 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОУГЛЕРОДИСТОЙ ТЕПЛОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2338796C2 |

Изобретение относится к металлургии, в частности к стали, и может быть использовано в машиностроении, автомобилестроении. С целью повышения механических свойств, сопротивления хрупкому разрушению, хладностойкости и уменьшения склонности к отпускной хрупкости стали, она дополнительно содержит алюминий, бор, кальций, ниобий, при следующем соотношении компонентов, мас.% : углерод 0,34 - 0,42; кремний 1 - 1,4; марганец 0,3 - 0,6; хром 1,3 - 1,6; алюминий 0,02 - 0,06; бор 0,001 - 0,003; кальций 0,001 - 0,003; ниобий 0,02 - 0,06; железо - остальное, при этом отношение бора к алюминию составляет не менее 0,05. 2 табл.

СТАЛЬ, содержащая углерод, кремний, марганец, хром, железо, отличающаяся тем, что, с целью повышения механических свойств, сопротивления хрупкому разрушению, хладостойкости и уменьшения склонности к отпускной хрупкости, она дополнительно содержит алюминий, бор, кальций, ниобий при следующем соотношении компонентов, мас.%:

Углерод 0,34 - 0,42

Кремний 1 - 1,4

Марганец 0,3 - 0,6

Хром 1,3 - 1,6

Алюминий 0,02 - 0,06

Бор 0,001 - 0,003

Кальций 0,001 - 0,02

Ниобий 0,02 - 0,06

Железо Остальное

при этом отношение бора к алюминию не менее 0,05.

| НИВЕЛЛИР | 1916 |

|

SU4543A1 |

Авторы

Даты

1994-07-15—Публикация

1991-07-08—Подача