Изобретение относится к металлургии, в частности к изысканию пружинных сталей, и может найти широкое применение в машиностроении, автомобилестроении для изготовления пружин, рессор, торсионных валов, пневматических зубил, пружин передней и независимой подвесок автомобиля, натяжных пружин и т. п.

Известные в металлургии легированные стали 60С2ХА, 60С2ХФА имеют недостаточное сопротивление хрупкому разрушению.

Наиболее близкой к заявляемой является сталь, которая содержит ингредиенты в следующих количествах, мас.%: Углерод 0,57-0,65 Кремний 1,5-2 Марганец 0,6-0,9 Хром ≅0,3 Железо Остальное до 100%

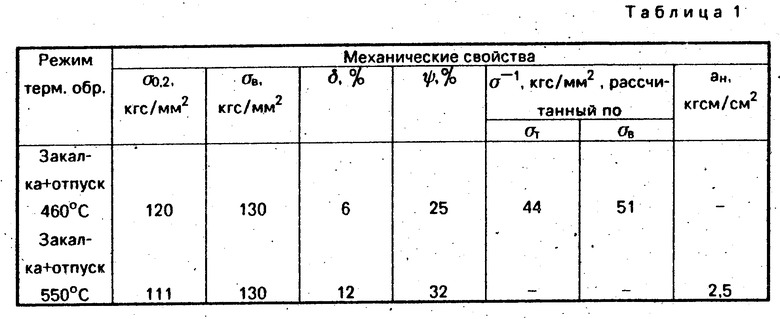

Механические свойства этой стали представлены в табл. 1 (ГОСТ 14959-79).

Данная сталь имеет недостаточно высокие механические свойства, сопротивление хрупкому разрушению.

Целью изобретения является повышение механических свойств и сопротивления хрупкому разрушению.

Для достижения указанной цели в известную сталь, содержащую железо, углерод, кремний, марганец, согласно изобретению введены, алюминий, бор и ниобий, при следующем соотношении, мас.%: Углерод 0,57-0,65 Кремний 1,5-2 Марганец 0,6-0,9 Алюминий 0,02-0,06 Бор 0,001-0,003 Ниобий 0,02-0,06

При этом отношение содержания бора к содержанию алюминия не менее 0,05.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемая сталь отличается от известной введением алюминия, бора, азота и ниобия. При этом отношение содержания бора к содержанию азота составляет не менее 0,25, а отношение содержания бора к содержанию алюминия не менее 0,05.

Для получения стали были подготовлены смеси ингредиентов, содержащие, мас.%:

I - углерод 0,57; кремний 1,5; марганец 0,6; алюминий 0,02; бор 0,001; ниобий 0,02.

II - углерод 0,6; кремний 1,7; марганец 0,8; алюминий 0,04; бор 0,002; ниобий 0,04.

III - углерод 0,65; кремний 2; марганец 0,9; алюминий 0,06; бор 0,003; ниобий 0,06.

Выплавка сталей проводилась в 30-килограммовой индукционной высокочастотной печи. В качестве шихты применялась сталь 60С2 и ферросплавы. Жидкую сталь раскисляли в ковше алюминием в количестве 0,6 г на 1 кг жидкой стали. Стали разливали фракционным методом в слитки массой 10 кг. Слитки подвергали гомогенизации при 1100оС в вакуумной печи в течение 5 ч, что обеспечивало получение однородной структуры. Отожженные слитки ковали на прутки сечением 15х15 мм при температуре 1150-850оС, после чего из них изготовляли образцы для проведения последующей термической обработки (нормализации, закалки и отпуска) и испытаний.

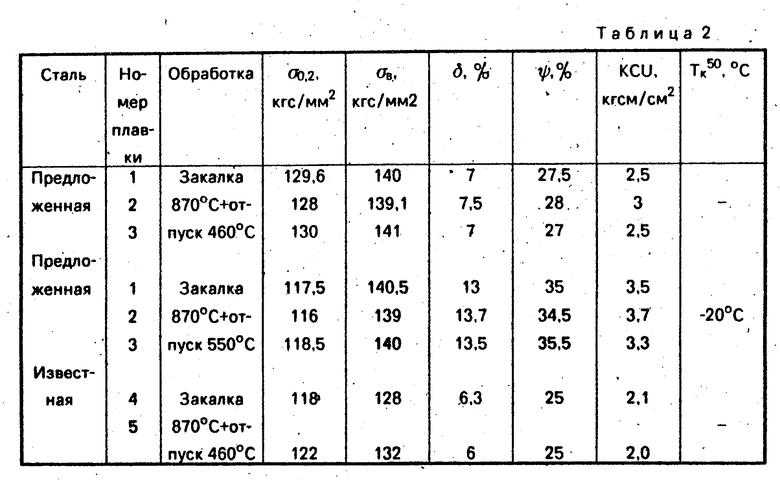

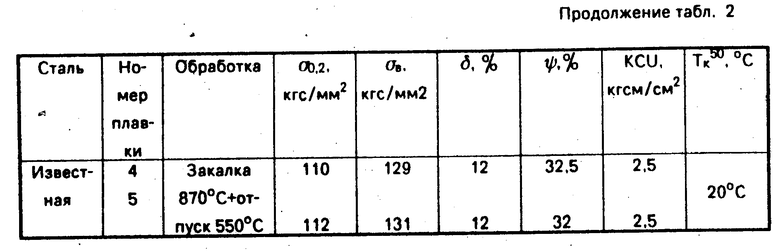

Полученные сплавы имели механические свойства, представленные в табл. 2.

Как показали исследования образование трещины в условиях хрупкого разрушения происходит по чашечному механизму, а также по механизму транс-и интеркристаллитного скола. С помощью метода Оже-спектроскопии при изучении изломов после ударного нагружения установлено, что интеркристаллитное разрушение в большой степени обусловлено влиянием углерода и азота. Сегрегации углерода и азота приводят к формированию на границах зерен дополнительных ковалентных связей, что снижает подвижность дислокаций и увеличивает их стабильность в приграничных зонах. Образование приграничных дислокационных скоплений создает внутренние напряжения, затрудняет сток дислокаций к границам зерен, облегчает межзеренное разрушение при ударном нагружении.

Оптимальное соотношение бора, алюминия, азота приводит к устранению межзеренного разрушения за счет отсутствия сегрегаций азота по внутренним границам раздела при отпуске. Для устранения сегрегаций углерода в сталь дополнительно введен ниобий, который при предложенном содержании в стали находится в твердом растворе приграничных зон зерен и тем самым затрудняет сегрегации углерода и ослабление межзеренной связи при деформации и разрушении. Превышение оптимального содержания ниобия приводит к образованию карбидов и выхода его из твердого раствора, что снижает его положительное действие на химический состав приграничных зон зерен.

При меньшем содержании ниобия эффективность его действия на межзеренное разрушение стали с указанным содержанием углерода недостаточна.

После термической обработки стали с добавкой ниобия имеют в 1,5-2 раза величину зерна меньше, чем без ниобия. В стали без ниобия величина зерна после термической обработки достигает 30-35 μ . При введении ниобия величина зерна становится равной 20-28 μ . Этим обусловлено повышение прочности, пластичности и сопротивления хрупкому разрушению. Устранение межзеренного разрушения достигается влиянием ниобия на химический состав приграничных зон зерен, уменьшением концентрации углерода на большеугловых границах зерен.

Как видно из табл. 2 при сравнении свойств предложенной и известной стали, предложенная сталь имеет более высокие механические свойства: σ0,2 возрастает на 6-8% , σв - на 5-7%, δ- на 10-15%, Ψ - на 10-12%, KCU - на 35-40% , порог хладоемкости смещается в сторону отрицательных температур на 40оС.

Повышение механических свойств и хладостойкости предлагаемой стали уменьшает брак при изготовлении пружин, увеличивает срок службы изделий из этой стали как при нормальных так, и при пониженных температурах эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1991 |

|

RU2016126C1 |

| Сталь | 1983 |

|

SU1142523A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

| ХОЛОДНОКАТАНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2061782C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| Высокопрочная сталь для отливок | 1983 |

|

SU1125286A1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2009 |

|

RU2416669C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

Изобретение относится к металлургии, в частности к стали, и может быть использовано в машиностроении, автомобилестроении для изготовления пружин, рессор, торсионных валов, пневматических зубил и других упругих изделий. С целью повышения механических свойств и сопротивления хрупкому разрешению, сталь дополнительно содержит алюминий, бор, ниобий при следующем соотношении компонентов, мас. % : углерод 0,57 - 0,65; кремний 1,5 - 2; марганец 0,6 - 0,9; алюминий 0,02 - 0,06; бор 0,001 - 0,003; ниобий 0,02 - 0,06; железо - остальное, при этом отношение бора к алюминию не менее 0,05. 2 табл.

СТАЛЬ, содержащая углерод, кремний, марганец, железо, отличающаяся тем, что, с целью повышения механических свойств и сопротивления хрупкому разрушению, она дополнительно содержит алюминий, бор и ниобий при следующем соотношении компонентов, мас.%:

Углерод 0,57 - 0,65

Кремний 1,5 - 2,0

Марганец 0,6 - 0,9

Алюминий 0,02 - 0,06

Бор 0,001 - 0,003

Ниобий 0,02 - 0,06

Железо Остальное,

при этом отношение бора к алюминию не менее 0,05.

| Обтюратор | 1928 |

|

SU14959A1 |

Авторы

Даты

1994-07-15—Публикация

1991-07-08—Подача