Изобретение относится к системам очистки выбросов вагранок и может быть использовано в литейном производстве.

Известна вагранка, содержащая корпус, завихритель, водоохлаждаемую рубашку и пылегазоочистное устройство, выполненное в виде трубы Вентури.

Основным недостатком такой конструкции является повышенное гидравлическое сопротивление пылеулавливающего оборудования (4000-7000 Па) и большие габариты установки. Кроме того, при увеличении объема отходящих газов наблюдается неравномерное распределение жидкости по сечению горловины трубы Вентури и как следствие этого снижение эффективности очистки.

Наиболее близкой к изобретению по технической сущности является система очистки газов, содержащая вагранку, узел дожигания окиси углерода и мокрый искрогаситель.

Серьезным недостатком данной системы является низкая эффективность очистки газов от пыли, особенно ее высокодисперсных фракций. Это связано со следующим обстоятельством. Улавливание твердых частиц в мокром искрогасителе (МИ) происходит за счет двух механизмов - кинематической коагуляции и эффекта конденсации. Однако те режимы, при которых работает МИ (диаметр диспергируемых капель - 500-1000 мкм и скорость движения ваграночных газов в свободном сечении искрогасителя - 0,1-10 м/с), позволяет эффективно очищать газы только от крупных и средних фракций пыли размером более 10 мкм. Повысить же степень улавливания частиц меньшего диаметра за счет интенсификации первого механизма осаждения не представляется возможным. Так, создание более дисперсного распыла сопровождается значительным выносом капель в атмосферу, а увеличение скорости ваграночных газов вызывает необходимость установки побудителя тяги. Что же касается влияния конденсации водяных паров на эффективность очистки, то следует отметить, что данный процесс не завершается в пределах искрогасителя и носит неустойчивый характер, протекая в основном на более холодных каплях жидкости.

Цель изобретения - повышение эффективности очистки газов от пыли.

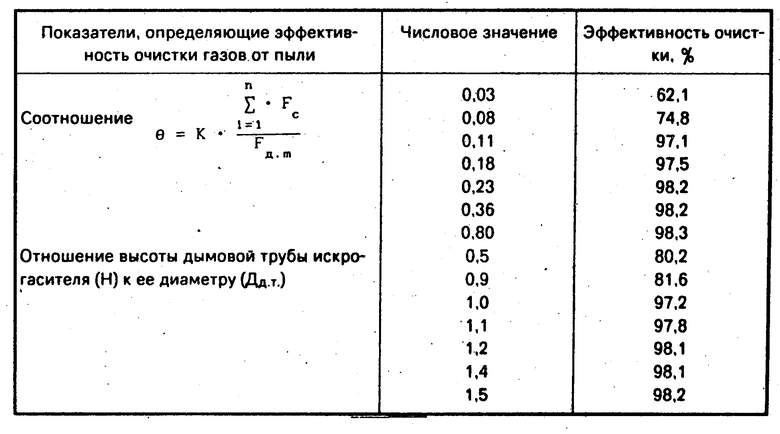

Цель достигается тем, что система очистки ваграночных газов, включающая плавильный агрегат, узел дожигания окиси углерода и мокрый искрогаситель, снабжен соплами для ввода более холодного атмосферного воздуха, при этом соотношение

θ = K ·

характеризующее удельный весовой расход атмосферного воздуха, составляет 0,11-0,23, где n - количество сопел, штук; Fc=0,785. D2c - площадь поперечного сечения сопла, м2; Fд.т=0,785. D2д.т - площадь поперечного сечения дымовой трубы искрогасителя, м2; Dc; Dт - соответственно диаметр сопла и дымовой трубы, м. При этом желательно, чтобы сопла были расположены в шахматном порядке по всей высоте дымовой трубы искрогасителя.

Кроме того, целесообразно, чтобы отношение высоты дымовой трубы искрогасителя (Н) к ее диаметру (Dд.т.) составляло 1,0-1,2.

Предлагаемая конструкция позволяет эффективно использовать для улавливания пыли протекающие в искрогасителе процессы массообмена между газом и жидкостью. Так, при вводе в дымовую трубу атмосферного воздуха ваграночные газы охлаждаются и пересыщаются водяным паром. В результате этого начинается интенсивная конденсация. Данный процесс носит направленный характер и завершается в пределах искрогасителя. Так как центрами осаждения пара являются частицы пыли, их размер будет увеличиваться. Это значительно упрощает дальнейшую сепарацию пыли из газового потока и повышает степень очистки.

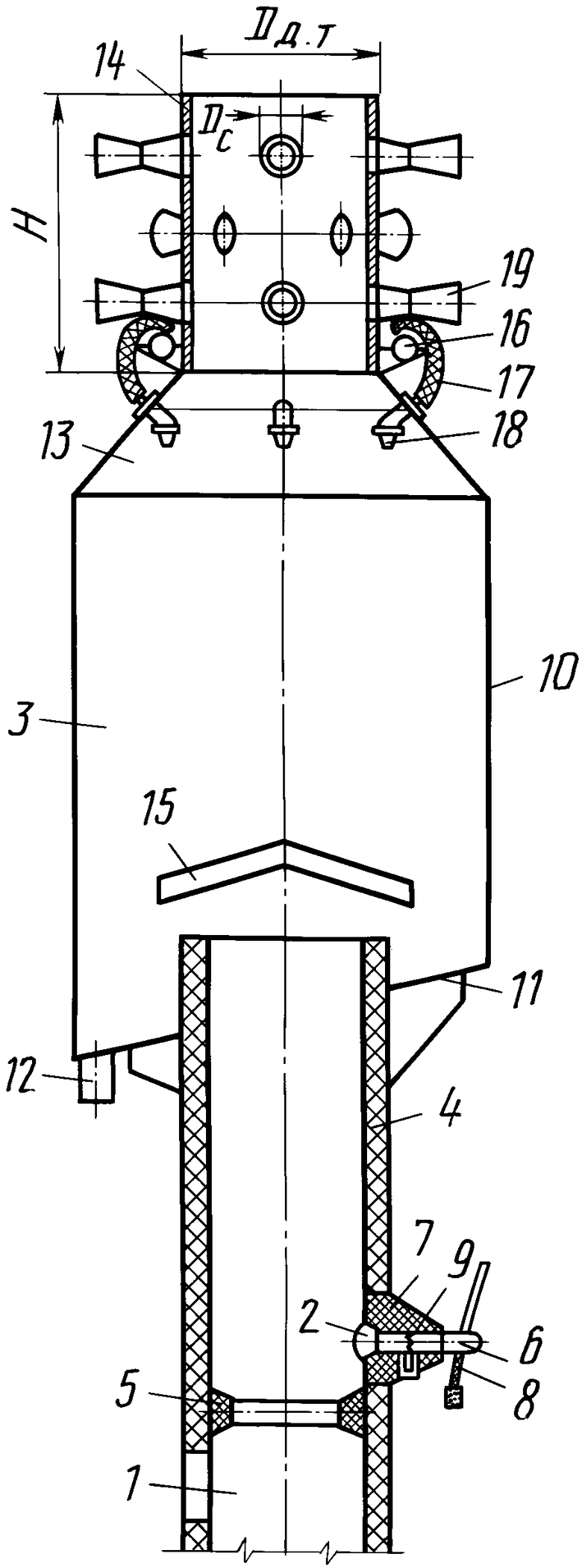

На чертеже изображен общий вид предложенной системы очистки ваграночных газов.

Система очистки содержит вагранку 1, узел дожигания окиси углерода 2 и мокрый искрогаситель 3. Для стабилизации скорости газового потока в дымовой трубе вагранки 4 выполнено футерованное кольцо 5. Горелка 6 крепятся к коробу 7, внутри которого выкладывается туннель. Для поджигания топлива предусмотрены дополнительные запальники 8. Контроль температуры внутри факела осуществляется с помощью термопар 9. Установка обезвреживания окиси углерода (СО) может работать как на жидком, так и на газообразном топливе. Мокрый искрогаситель включает цилиндрический корпус 10 с наклонным днищем 11 и отводной для шлама трубой 12, конический конфузор 13 и дымовую трубу 14. Для предотвращения попадания воды в шахту вагранки внутри корпуса установлен водоохлаждаемый обтекатель 15. Система орошения газов включает водяной коллектор 16, подводящие патрубки 17 и механические форсунки 18. В дымовой трубе искрогасителя установлены сопла 19 для ввода атмосферного воздуха.

Система очистки работает следующим образом. Образующиеся в вагранке газы содержат в своем составе вредные составляющие - пыль, окислы углерода, серы, азота. В процессе движения газов по дымовой трубе вагранки 4 происходит их обезвреживание от СО. Футерованное кольцо 5 и узел дожигания 2 предотвращают отрыв пламени от горелки и обеспечивают устойчивое горение окиси углерода. Далее высокотемпературный запыленный поток поступает в мокрый искрогаситель 3. Здесь он охлаждается и очищается от частиц пыли размером более 10 мкм. Одновременно в МИ наблюдается поглощение водой окислов серы и азота. После соответствующей очистки газы попадают в дымовую трубу искрогасителя 14, где в результате контакта с атмосферным воздухом начинается интенсивная конденсация водяного пара. При этом высокодисперсные фракции пыли укрупняются и выпадают из газового потока под действием силы тяжести, а очищенный газ выбрасывается в атмосферу.

В таблице приведены результаты испытаний предложенной системы очистки ваграночных газов на опытно-промышленной установке. Эффективность пылеулавливания определялась путем замеров начальной и конечной концентрации твердых частиц. В процессе исследований температура газов, поступающих в искрогаситель, изменялась от 200 до 500оС, а начальная запыленность от 1,6 до 5,7 г/нм3. После очистки газы охлаждались до 40-60оС и имели остаточное содержание пыли не более 0,1 г/нм3. Удельный расход жидкости, подаваемой на орошение, составлял 0,8-1,2 кг/м3, а атмосферного воздуха - 0,03-0,80 кг/кг очищаемого газа.

Установка сопел в шахматном порядке по всей высоте дымовой трубы искрогасителя, а также соотношение Θ определяют эффективность и полноту протекания процесса конденсации. При значении Θ более 0,23 происходит перерасход атмосферного воздуха, увеличиваются габариты искрогасителя, а также наблюдается значительный унос жидкости. При значениях Θ менее чем 0,11 процесс конденсации не завершается в пределах дымовой трубы искрогасителя, что снижает эффективность очистки.

Отношение высоты дымовой трубы искрогасителя к ее диаметру характеризует оптимальный промежуток времени, в течение которого частица пыли достигает размеров, достаточных для ее осаждения. При значении соотношения более чем 1,2 происходит увеличение высоты искрогасителя и возникают сложности с монтажом и эксплуатацией установки. Уменьшение отношение приводит к недостаточному времени контакта газов с атмосферным воздухом и как следствие этого к уменьшению степени пылеулавливания.

Таким образом, предлагаемая система позволяет повысить эффективность очистки ваграночных газов от пыли без существенного изменения действующих конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки выбросов вагранок | 1991 |

|

SU1791674A1 |

| Вагранка для получения силикатных расплавов | 1981 |

|

SU976242A1 |

| Шахтная печь для плавки металла | 1981 |

|

SU996451A1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ ОСАДКА | 1991 |

|

RU2009691C1 |

| Система очистки газов | 1991 |

|

SU1800231A1 |

| ГИПРОСТАНОК | 1965 |

|

SU169206A1 |

| Устройство для очистки ваграночныхгАзОВ | 1979 |

|

SU816512A1 |

| СПОСОБ ПРОГРАММИРОВАНИЯ РЕКОНФИГУРИРУЕМОГО МАНИПУЛЯТОРА | 1991 |

|

RU2043914C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ УДАРНО-СЖАТОГО ГАЗА ПРИ СВАРКЕ ВЗРЫВОМ | 1990 |

|

RU2009454C1 |

| МИКРОЭЛЕКТРОННЫЙ ВАКУУМНЫЙ ПРИБОР | 1991 |

|

RU2010380C1 |

Использование: в литейном производстве для очистки выбросов вагранки. Сущность: в дымывой трубе искрогасителя вагранки установлены сопла для ввода холодного атмосферного воздуха. Удельный весовой расход атмосферного воздуха θ составляет 0,11 - 0,23 и описывается выражением, приведенным в описании. Сопла могут быть расположены в шахматном порядке по всей высоте дымовой трубы. Отношение высоты дымовой трубы искрогасителя к ее диаметру может составлять 1,0 1,2. 1 ил., 1 табл.

θ = K ·  ,

,

где K - коэффициент пропорциональности, К = 12,5 - 13,0;

n - количество сопл;

Fс = 0,785˙Dс2 - площадь поперечного сечения сопла, м2;

Fд.т = 0,785Dд.т2 - площадь поперечного сечения дымовой трубы искрогасителя, м2;

Dс, Dд.т - соответственно диаметры сопла и дымовой трубы, м.

| Очистка газов, отходящих от вагранок и электросталеправильных печей М.: Машиностроение, 1972. |

Авторы

Даты

1994-07-15—Публикация

1991-02-25—Подача