Изобретение относится к плавильным устройствам шахтного типа и может найти применение в промышленности строительных материалов при производстве теплоизоляционных изделий, в литейном производстве и в ряде других областей народного хозяйства.

Целью изобретения является повышение степени пылеулавливания газов с одновременной их осушкой от водяных паров.

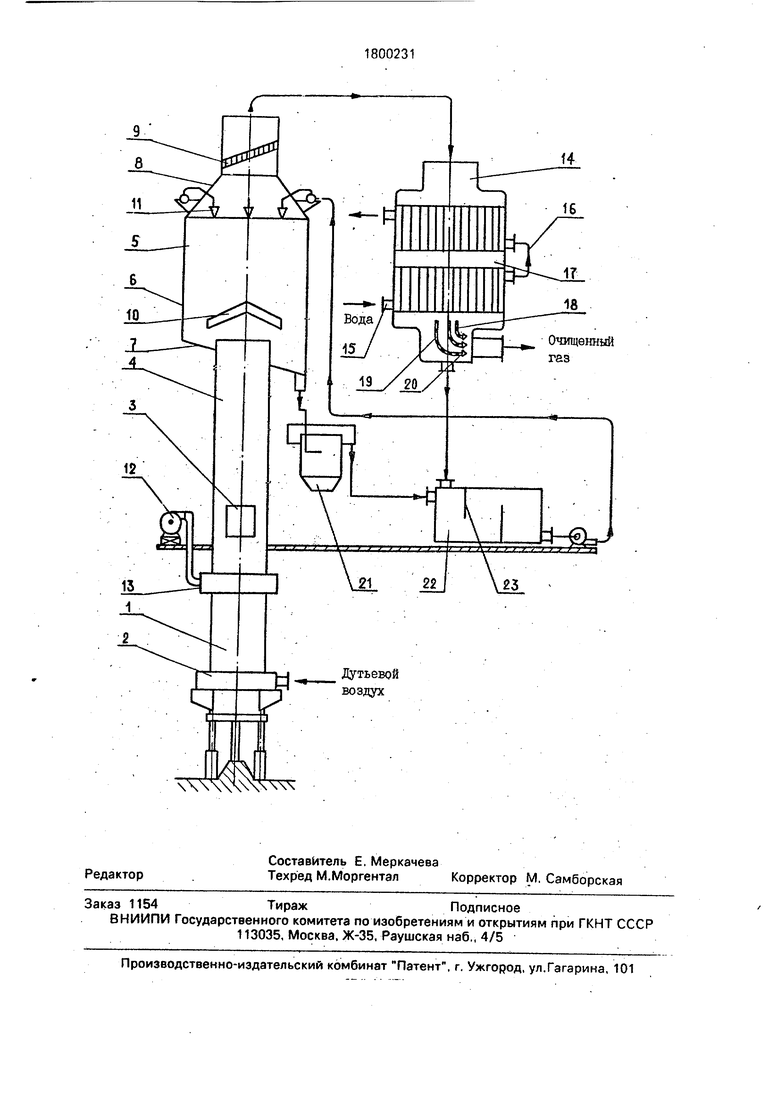

На чертеже изображена принципиальная схема предложенной системы очистки газов.

Система содержит плавильный агрегат 1 шахтного типа с воздушной коробкой 2 для подачи дутья, завалочным окном 3, дымовой трубой 4. В верхней части дымовой трубы вагранки находится мокрый искрогаситель 5, включающий корпус б с наклонным днищем 7 и отводной для шлака трубой, конфу- зор 8, жалюзийную решетку 9. Для предотвращения попадания орошающей жидкости в шахту вагранки предусмотрен водоохлаждаемый зонт-отражатель 10. Диспергировэние жидкости осуществляется с помощью механических форсунок 11, установленных в конфуэоре искрогасителя. Для дожигания окиси углерода на уровне колошниковой площадки установлен вентилятор 12, подающий при помощи коллектора 13 дополнительный воздух в верхнюю зону шахты вагранки. Конденсатор 14 представляет собой конструкцию трубчатого типа с водоохлаждаемыми рубашками. Охлаждающая жидкость поступает в конденсатор через патрубок 15, расположенный в нижней части межтрубного пространства и затем по перепускной линии 16 поступает в верхнюю часть. Конденсационные трубы разделены полой камерой 17 на две зоны. В нижней части конденсатора расположен коленный сепаратор 18, выполненный в виде перфорированных направляющих 19с отбойником 20. Система водоснабжения включает гидроциклон 21 с тангенциальным патрубком для ввода жидкости, подаваемой на очистку. Бак-отстойник 22 является второй ступенью очистки воды. Он разделен верти00

о

g

кальными перегородками 23 на отдельные секции.

Система очистки работает следующим образом.

По мере движения газов вверх образуется значительное количество окиси углерода и пыли. Дополнительный воздух, подаваемый в верхнюю зону шахты вагранки, дожигает большую часть СО до двуокиси углерода. Выделяющаяся при этом теплота улучшает условия теплообмена между газом и шихтовыми материалами. Остаток окиси углерода догорает в дымовой трубе 4 вагранки. Воздух, необходимый для протекания реакции горения, подсасывается через завалочное окно 3, В искрогасителе 5 газовый поток охлаждается, насыщается водяными парами и очищается от крупных и средних фракций пыли. Отделение скоагу- лированных частиц и капель обеспечивает . жалюзийный каплеотделитель 9. После искрогасителя газовый поток поступает в конденсатор 14. Здесь за счет охлаждения газов в верхней части образуется пересыщенный пар, который конденсируется на поверхности высокодисперсных частиц пыли. После этого участка газ направляется в полую камеру 17. Поскольку камера является неохлаждаемой пересыщение пара уменьшается и при этом не происходит образования новых центров конденсации. Окончательная осушка газа происходит в нижней части конденсатора. Направленный конденсационный рост частиц пыли обеспечивает образование крупных фракций и возможность их дальнейшего выделения из газа с помощью несложного по конструкции коленного сепаратора 18. Система очистки работает с оборотным циклом воды. Так,

жидкость, поступающая из искрогасителя, подается в цилиндрическую часть гидроциклона 21 через тангенциально направленный патрубок и получает вращательное движение. В результате из жидкости выделяется 80-90% взвешенных веществ. После первой ступени очистки поток осветленной воды направляется в бак-отстойник, где смешивается с жидкостью, образующейся в конденсаторе, дополнительно очищается и с помощью насосов снова подается в искрогаситель.

Таким образом, использование предлагаемой системы очистки обеспечит плавильным устройствам шахтного типа экономичность и позволит решить проблему очистки пылегазовых выбросов.

Формула и зобретени я

1, Система очистки газов, включающая плавильный агрегат, дожигающее устройство, искрогаситель, систему водоснабжения, отличающаяся тем, что, с целью повышения степени пылеулавливания газов

с одновременной их осушкой от водяных паров, она снабжена конденсатором, трубное пространство которого с охлаждающими рубашками разделено полой камерой, и установленным в нижней части конденсэтора коленным сепаратором с перфорированными направляющими и отбойником.

2, Система по п. 1, отл имеющаяся тем, что система водоснабжения включает гидроциклон с тангенциальным патрубком

для ввода жидкости, бак-отстойник, разделенный вертикальными перегородками на отдельные секции/причем его входная секция соединена со сливным патрубком конденсатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОЧИСТКИ ВАГРАНОЧНЫХ ГАЗОВ | 1991 |

|

RU2016360C1 |

| Устройство для очистки выбросов вагранок | 1991 |

|

SU1791674A1 |

| Устройство для очистки ваграночныхгАзОВ | 1979 |

|

SU816512A1 |

| Шахтная печь для плавки металла | 1981 |

|

SU996451A1 |

| Способ плавки чугуна в вагранке и вагранка для его осуществления | 1991 |

|

SU1788403A1 |

| Устройство для мокрой очистки дымовых газов вагранки | 1978 |

|

SU715909A1 |

| Устройство для мокрой очистки газа | 1976 |

|

SU597399A1 |

| Вагранка | 1960 |

|

SU143964A1 |

| Устройство для очистки ваграночных газов | 1980 |

|

SU929175A1 |

| Передвижная установка для углубления шахтных колодцев | 1980 |

|

SU945456A1 |

Сущность изобретения: система содержит плавильный агрегат, завалочное окно, дымовую трубу, механические форсунки, конденсатор с полой камерой, коленный сепаратор, гидроциклон, бак-отстойник с вертикальными перегородками. Газовый поток охлаждается, насыщается водяными парами, очищается и поступает в конденсатор, где пересыщенный водяной пар конденсируется на поверхности высокодисперсных частиц пыли. Газ направляется в полую камеру, окончательная сушка происходит в нижней части. Жидкость из искрогасителя поступает в гидроциклон, далее в бак-отстойник, потом снова на механические форсунки. 1 з. п. ф-лы, 1 ил.

| Дубинская Ф | |||

| Е., Лебедюк Г | |||

| К., Пантю- хов Н | |||

| А | |||

| и др | |||

| Очистка газов чугунолитейных вагранок | |||

| - Обзорная информация | |||

| М.: ЦИНТИХИМНЕФТЕМАШ, 1978, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1993-03-07—Публикация

1991-03-11—Подача