(54) ШАХТНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плавления скрапа и шахтная печь для его осуществления | 1988 |

|

SU1796049A3 |

| Шахтная печь | 1986 |

|

SU1406177A1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| Устройство для предварительного подогрева шихты | 1977 |

|

SU679784A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137044C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СТАЛИ С ПРИМЕНЕНИЕМ МЕТАЛЛИЧЕСКОГО ИСХОДНОГО МАТЕРИАЛА | 2003 |

|

RU2301835C2 |

| ВАГРАНКА ДЛЯ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2010 |

|

RU2446372C2 |

| Шахтно-отражательная печь для переплава металла | 2023 |

|

RU2799640C1 |

| СПОСОБ ПЛАВКИ ЧУГУНА В ГАЗОВОЙ ВАГРАНКЕ | 2009 |

|

RU2412413C1 |

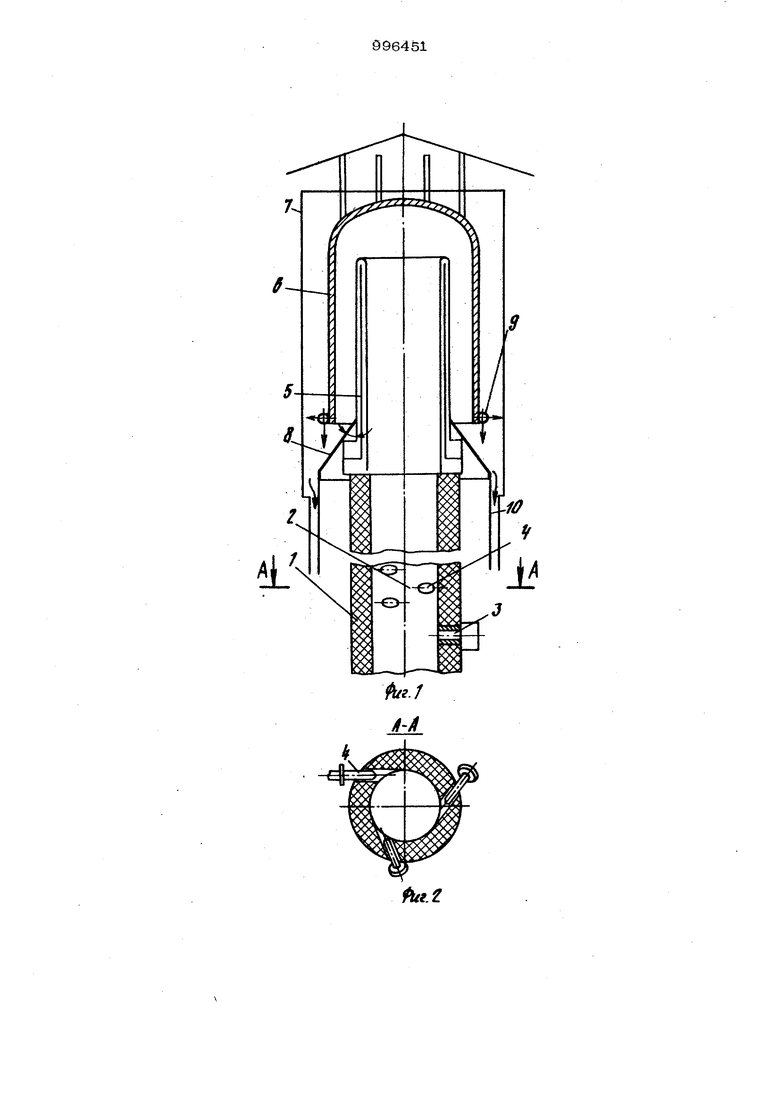

Изобретение относится к металлургии И касается устройства для плавки металлов. Для плавки металла применяются т&гельные, ванные печи с пламенным или электрическим обогревом, камерные печи, коксовые и газококсовые вагранки, электропечи и т.д. Известно устройство для мокрой очнотки дымовых газов вагранки, содержащее кожуть-шахту и пылегазоочистное устройство в виде мокрого искрогасителя с полусферическим промежуточным кожухом Cl Однако утилизац1ш тепла отходящих продуктов сгорания в этом устройстве не предусмотрена, а следовательно КПД п. чи, теплоте хнические характеристики еевиже, чем у печей, сшбженных тейло-ут лкэаторамт -рекуператорами или регенераторами. Наиболее близкой по технической сувьности и достигаемому результату к изобретению является шахтная печь для плавки металла, содержащая корпус шахты. встроенный ПОД колошником рекуператор, куполообразный кожух вокруг него и внеш-г НИИ кожух искрогасителя с днищем, соединенные так, что образуют для отходящего газа последовательные кольйевые каналы, дожигающее устройство в.зоне колошника с горелкой и воздушными coi лами и течки для удаления пыли с водой 2} Однако, из-за несовершенства конструкции рекуператора осуществлен только односторонний обогрев в нем, вследствве несовершенства дожигающего устройства, низкой пылегазоочистной способности И( крогасителя это устройство не позволяет использовать все резервы шахтной печи. Целью изобретения является сшокенве расхода топлива за счет интенсификации теплоо еиа и совершенствования дож гания продуктов сгорания. Поставленная цель достигается г&л, что шахтная печь для плавки металла, содержащая корпус шахты, встроенный над колошником рекуператор, куполооб разный кожух вокруг него и ввепщий JHVжух нскрогайнгеля с днтацем, соединенны так, что образух т для отходящего газа последовательные кольцевые каналы, дожвгакацее устройство в зоне колошника с горелкой в воздушными соплами и теяь ХВ для удалена пылв с водой, снабжена сопламв, разме1ценш 1МВ равномерно по окружности, но ш разных высотах н.уотановлеоы таш ншшльно э шахты причем угол наклона каждого сопла в вертикальной осв увеличивается с высотой его расположения, а днвше искрогвсителя исполнено конусообразным и rtfmiteraeT к корпусу рекуператора под углом 30-40. Шахтная печь смеет отношения ве личины зазора между рекуператором и его кожухсм к внутреннему диаметру р& куператора составляет О,,5, соответственно к расстоянию от кожуха рекуператора до конусного днвта 0,8-1,0 в к величине зазора между обоими кожух ми 1,0-1,5. Шахтная печь имеет искрогаситель, снабженный кошювой трубой с отверсти51МИ, расположенвой внизу куполообразного кожуха. Организация двухстороннего обогрева рекуператора продуктами сгорания, осутаествление вращательного движения продуктов сгорания после дожигательного устройства в сохранение этого движения во внутренн «( цилиндре рекуператора . улучшают теплопередачу рекуператоре, способствуют более полной утилизации тепла продуктов сгораввя игахтной печи. Выполнение искрогасвтеля с конусным днищем под углп 30-4О ° к внешнему цилиндру рекуператора (угол Ц - угол между вертикалью в стенкой днища) позволяет осуществлять оптимальные условия осаждения пылв и дальнейшего ее удаления из вскрогасвтеля в зависимоотв от ее гранулсалетртческого и физико химвческого состояния. В случае угла Ч более 40° пыль любой крупности не может перемещаться под действием своего веса, а в случае угла менее 30 ° ско рость движения пыли возрастает в происходит быстрый 113 нос стенок дшшш. П1жорот потока продуктов сгорания на 180° с изменением скорости дввжевия продуктов сгоранта при выполнении указанных соотвошевий совдает благоприятные условия для очвсткв продуктов сгораввя от пылв, что является первой ступевью очвсткв, а установка кольцевой вспораздающей тру с шрфорврованным мелкими отверстиями внизу куполообразного кожуха рекуператора, что является второй ступенью очистки, способствует процессу очистки продуктов сгорания от пыли и ее удаление из печи.. Указан11ые соотношения расстояния куполообразного кожузса к диаметру внутреннего цилиндра рекуператора к расстоянию от наружного цилиндра рекуператора, к расстоянию до конусного дншда и к расстоянию до кожуха искрогасителя npej: ложены вз выполнент х аэродинамических расчетов, причем меньшая величина обусловлена допустимьо и местными и лкне& ными сопротивлениями, а большая величина - га&ритными р 1змерами установки. На фиг, 1 изображена шахтная печь, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3-5 представлена установка воздушных сопел в дожигательной печи. Шахтная печь имеет шахту 1, камеру дожигания 2, состоящую аз форсунки (горелки) 3 и несколько сопел 4, равномерно и тангенциально установленных к а&разующей рабочее пространство печи цилиндрической поверхности, причем сопла установлены с увеличивакяцвмся углом по отношению к горизовталв (фиг. 3-5), рекуператор 5 двустороннего обогрева в двойной цвркуляшга воздуха, куполообразный футерованный кожух 6 рекуператора, кожух вскрогасвтеля 7 с зонтом, конуса ное днище 8 искрогасвтеля, угол конуовоств которого составляет 30-40, водо раздат очную кольцевую трубу 9 с мелкими перфорированными отверстиями, течки 1О для удаления шлама и воды, равномерно установленшле по окружности искрогасителя. Шахтная печь работает следующим о&разом. Продукты сгорания, поднвмаясь по шахте 1, поступают в камеру дожигания 2, где непрерывно сжигаются с небольшим расходом топлива с помощью форсуокв (влв горелки) 3. Форсунка (горелка) является источником зажигания для отходящих продуктов неполного сгораввя, в которых обычно содержится окись углерода (со). Необходимое количество воздуха подается для через сопла 4. Затем продукты сгоранвя, получвв дополнительный импульс вращения от тангео- циапьных воздушных струй, вытекающих ТЕЗ сопел 4, поступают в радиационный рекуператор 5 двустороннего обогрева (со стороны продуктов сгоранвя) в двойной цвркутшцви воздуха с промежуточным

футерован11Ь1М кожухом 6, огибают рекуператор, меняя направпеввя движения на ХбО, и опускаются к коническому дивн щу 8, где вновь поворачивают иа 18О° и поднимаются пр копьаевой шели, о6ра эовашшй промежуточныкш футерованным коясухом 6 и кожухом искрогасителя 7. Для рвспыливания воды,которая 1годается для шачивания и коакупяции пыли, соде{ жаШввся в продуктах сгорания, испопьз ется кольцевая водрраэдаточвая труба 9 с мёлко си пёрфорировавными отверстиями

СЖразовавшийся ., по конусному двищу стекает в течки Ю. Установка соЛ0л 4 в разшнх горюонтальных пяоскооi равномерно по ОКР НОСТИ и по ка сательной к рабочее простраиство печи цилиндртеской пове1ЯЕН1х;ти с увелнздваюишлся наклона по отиошвнию к вертикали от 4Q до 90° Прзвшшет закрутить поток дохосгаемый продуктов сгорания- и тем амым улучшить их перемешивание, а также создать дополнительную тур швапию и интенсвф1гаирсфать теплообмен от продуктов егораншя к поверхности нагрева рекуператора

Иаюлиение днища 8 и жрогасителя крнусйлм, примыкающим к наружному цилиндру рекуператора с углем , ссзздает условия для хорошего схода пыли и шлама к течкам 1О равнсмбрио установленным по окружности ксЬкуха иЬкрогасителя 7. При этом увеличивает расстояние (путь) для кЬагуляпии част чек ПЫШ1. Выполнение отношения расстояния куполообразного кожуха 6 до варужиого пиливдра к диаметру ввутрениего цилиндра рекуператора 5 равное (О,3 О,5) к расстоянию до конусного дниша 8 (О,8-1,0) и к расстоянию до кожуха искрогасителя 7 (1,О-1,5) позволяет при HiDKHHx значениях дш пазонов чисел получить максимально допустимые значения сопротивлений на дымовой тракте а при больших знаюниях ограничить, г баритиые размеры установки.

Установка водораздаточной кольцевой тру 9 с мелкими перфорированными отверстиями внизу ерованного кожуха 6 дает возможность интенсифицировать и улучшить очистную способиость искрегасителя, т.е. повысить КПД очистки от пыли продуктов сг% рвкия.

Шахтная печь позволяет интенсифиплровать процесс дожигания, отходящих щи дуктов неполного сгорания; увеличить конвективный коэффициент теплообмена

со стороны продуктов сгорания в 1,52 раза; повысить КПД очистки от пыли продуктов сгорания на 10-2О%; поднять температуру расплава материалов в печи за счет подогретого дутья в рекуперато. ре двусторониего обогрева; улучшить удаление пыли и шлама вз искрогасителя; увеличить срсж- службы и эффективность работы искрогасителя и, в целом, печи. :

Формула изобрете.ния

к вертикальной оси, а днище искртгаси теля выполнено конусообразным в првмыкает к корпусу рекуператора углом ЗО-40

ИСТОЧНИКИ информации, щ инятые во внимавие при экспертвэе

Авторы

Даты

1983-02-15—Публикация

1981-07-28—Подача