Изобретение относится к способам определения подверженности материалов к воздействиям коррозионной среды, а именно к неразрушающим способам определения характеристик коррозионной стойкости материалов, подвергающихся усталостному разрушению.

Известен способ определения коррозионной стойкости металлов путем учета изменения внутреннего трения образца, измеряемого до и после коррозионных испытаний [2] . При этом по разности между измеренными величинами внутреннего трения судят о коррозионных поражениях, а следовательно, о коррозионной стойкости материала при заданных условиях и длительности воздействия коррозионной среды.

Однако недостаточная достоверность способа заключается в том, что изменение внутреннего трения будет различным при одной и той же величине коррозионных поражений в приповерхностном слоем материала в зависимости от размеров поперечного сечения образца и толщины этого слоя, т.е. от соотношения объема с коррозионными поражениями и объема неповрежденного материала. В то же время именно состояние поверхности определяет один из самых распространенных видов разрушения - усталостное, а величина внутреннего трения - величину усталостной долговечности [1].

Однако способ-прототип обладает недостаточной достоверностью, заключающейся в том, что величина прироста внутреннего трения после коррозионных испытаний не может однозначно характеризовать состояние поврежденного коррозией слоя материала, а следовательно, и его влияние на усталостную прочность, так как не известно изменение внутреннего трения в самом поврежденном объеме материала. Одно и то же состояние поверхности будет характеризоваться разными величинами прироста внутреннего трения в зависимости от тех размеров образца, которые изменяют соотношение площади боковой поверхности и объема (размеры поперечного сечения).

Целью изобретения является повышение достоверности определения коррозионной стойкости материалов, подвергающихся усталостному разрушению.

Цель достигается тем, что согласно способу определения коррозионной стойкости материалов путем учета изменения внутреннего трения, измеряемого до и после коррозионных испытаний, измерение внутреннего трения проводят на образцах двух типов с разным соотношением характерных размеров D1 и D2, выбираемых из соотношения 1,5 ≅ D1/D2 ≅ 2. Затем определяют толщину пораженного коррозией слоя и по изменению внутреннего трения в нем судят о коррозионной стойкости материала.

Проведение измерений внутреннего трения на образцах двух типов с разным соотношением площади боковой поверхности к объему всего образца позволило определить приращение внутреннего трения именно в поврежденном коррозией слое материала. При этом результаты испытаний не зависят от геометрических параметров образцов и однозначно характеризуют состояние поврежденного коррозией слоя материала, что повышает достоверность определения коррозионной стойкости материала.

Способ основан на том, что одинаковые по структуре образцы материала, испытанные в одинаковых условиях, имеют в среднем одинаковые плотности коррозионных поражений в приповерхностном слое.

Пусть два образца, имеющие диаметры D1 и D2 одинаковую длину, характеризуются в равномерном поле продольных циклических деформаций коэффициентом поглощения Ψo, а поврежденный коррозией в каждом образце поверхностный слой после определенных условий коррозионных испытаний - коэффициентом поглощения Ψк.Изменения коэффициента поглощения образца в результате коррозионных поражений поверхности обозначим Δ Ψ1 и Δ Ψ2соответственно.

Тогда для каждого типа образца можно записать уравнения

Ψк = Δ Ψ1 V1 / Vк(1) + Ψo

(1)

и Φк = Δ Ψ2 V2 / Vк(2) + Ψo, где V - полный объем образца после коррозионных испытаний, а Vк - объем приповерхностного слоя с коррозионными поражениями.

Имея в виду, что V ~ D2, Vк ~ (D - hк)hк, где hк - толщина слоя с коррозионными повреждениями, а D - наружный диаметр образца после коррозионных испытаний, приравняем правые части выражений (1). Решая полученное уравнение, имеем

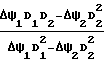

hк=  .

.

Или, полагая D1/D2 = k,

hк=  D1. (2)

D1. (2)

Подставляя затем (2) в одно из уравнений (1), получим:

ΔΨк=Ψк-Ψo=ΔΨ  . (3)

. (3)

Таким образом, величина коррозионной стойкости характеризуется приростом внутреннего трения в приповерхностном слое, где собственно и происходят процессы коррозии.

Аналогичные выражения можно получить и для образцов других типов: квадратного и прямоугольного сечения, трубчатых образцов с разным внутренним диаметром. Для сокращения статистики измерений лучше пользоваться одними и теми же образцами, перетрачивая стержни на меньший диаметр с повторными коррозионными испытаниями или рассверливая трубчатые образцы для повторных измерений, не трогая наружной поверхности с коррозионными повреждениями.

Пример реализации способа. Две группы образцов из алюминиевого сплава Д16Т диаметром 10 и 7 мм и длиной рабочей части 100 мм устанавливались в захваты резонансной испытательной машины УРМ-2000 и нагружались продольными знакопеременными нагрузками с частотой 40 Гц. Внутреннее трение определяли тепловым методом по перепаду температуры на полудлине рабочей части образцов.

На боковую поверхность образцов наклеивались медь-константановые термобатареи с чувствительностью 400 мкВ/К, измеряющие разность температуры между серединой и равноотстоящими от нее сечениями рабочей части. База термобатареи составляла 70 мм, т.е. термоЭДС (ТЭДС) всей батареи равна сумме ТЭДС половин батареи, измеряющих перепад температуры на расстоянии 35 мм от середины рабочей части образца в обе стороны к захватам. Рабочая часть имела теплоизоляцию для уменьшения тепловых потерь от конвективного теплообмена.

Рассеянная за цикл удельная энергия без учета конвективного теплообмена определяется (см.Ранцевич В.Б., Франюк В.П. Расчет установившегося температурного поля и тепловых потерь энергии в образцах при усталости. - Ж. Проблемы прочности, - 1976, - N 1. С.102-104) как

Qц=  , где λ - коэффициент теплопроводности материала образца;

, где λ - коэффициент теплопроводности материала образца;

L - база измерения перепада температуры - длина рабочей части образца, в пределах которой измеряется перепад температуры;

f - частота нагружения ТЭДС измерялась прибором Щ31 с основной погрешностью 0,1 МкВ, а перепад температуры Δ Т определяется с учетом тепловых электромагнитных помех в единичном измерении с погрешностью ± 0,001К.

Дальнейшее снижение погрешностей осуществлялось повторными измерениями и их статистической обработкой.

Ступенчато нагружая образец и выдерживая при каждой амплитуде σa, необходимое для установившегося теплоотвода время (см. Ранцевич В.Б. Расчет нестационарных температурных полей образцов при усталости и их связи с тепловой частью механического гистерезиса. - Ж. Проблемы прочности, 1978, N 1. - С. 51-55), замеряли ТЭДС. Амплитуду нагрузки повышали, пока соблюдалась квадратная зависимость Δ Т от σa т.е. постоянство коэффициента поглощения

Ψ =  Qц.

Qц.

По методу наименьших квадратов определялся коэффициент пропорциональности А между перепадом температуры и квадратом амплитуды напряжений (Δ T = A ˙ σa2), по которому вычисляли

Ψ=  A и его среднее значение для каждой группы образцов.

A и его среднее значение для каждой группы образцов.

Затем термобатареи удаляли, а образцы погружали на 720 ч в 3%-ный раствор NaCl при комнатной температуре. После выдержки в растворе продукты адсорбции с поверхности образцов удаляли и измеряли диаметры образцов микрометром. Затем повторно наклеивали термобатареи, проводили выше указанным способом измерения и определяли новые значения коэффициента поглощения.

В результате по формулам (2) и (3) определяли глубину пораженного коррозией слоя и величину прироста коэффициента поглощения в нем.

Вычисления дали величину пораженного коррозией слоя hк = 0,15 мм, которая затем сопоставлялась с металлографическими исследованиями (См. Фокин М. Н. , Жигалова К.А. Методы коррозионных испытаний металлов. - М.: Металлургия, 1986). Обнаружена язвенная коррозия с глубиной язв 0,07-0,13 мм. Более тонкая структура поражений по границам зерен не исследовалась, поэтому глубина язв и получалась хотя с соизмеримой с данными, вычисленными по демпфированию, но несколько заниженной. Прирост коэффициента поглощения в приповерхностном слое дал величину 3,25˙10-3, а само значение коэффициента поглощения составило 6,75˙10-3.

Как показал эксперимент, достаточно достоверные результаты могут быть получены при соотношениях  = 1,5÷2;

= 1,5÷2;  =0,03÷0,05. При отношении

=0,03÷0,05. При отношении  < 0,03 требуется увеличение разницы в размерах, что нежелательно, так как приводит к фактически разным исходным полуфабрикатам, которые могут существенно отличаться по структуре материала.

< 0,03 требуется увеличение разницы в размерах, что нежелательно, так как приводит к фактически разным исходным полуфабрикатам, которые могут существенно отличаться по структуре материала.

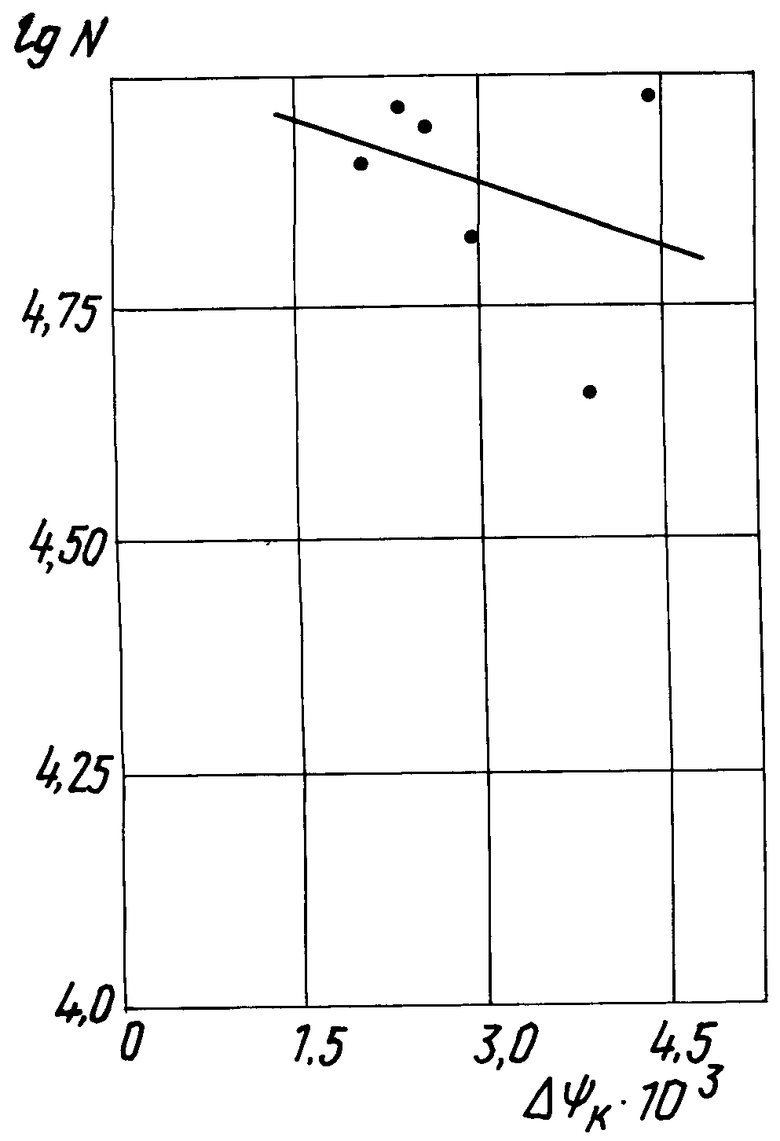

Оказалось возможной и проверка величины коэффициента поглощения в слое с коррозионными поражениями. При измерении обнаружилось несколько образцов с высоким начальным коэффициентом поглощения, которые исследовались отдельно. Образцы имели коэффициенты поглощения (6,2÷7,4) ˙ 10-3. После коррозионных испытаний значения демпфирования этих образцов практически не изменились Ψ = (6,1÷7,2) ˙ 10-3, что соответствует величине внутреннего трения, вычисленной для остальных. Т.е. такие образцы можно рассматривать как коррозионностойкие, хотя они имеют все те же металлографические признаки коррозионных поражений. Данные усталостных испытаний, проведенные на низких уровнях амплитуд напряжений, дают аналогичную картину: долговечность образцов после коррозионных испытаний в аналогичных условиях в среднем меньше, чем исходных, но нижние границы разброса долговечности близки.

Предложенный способ позволяет судить о коррозионной стойкости материалов по приращению внутреннего трения в приповерхностном слое, независимо от размеров остальной части образцов, что повышает достоверность результатов, по сравнению со способом-прототипом, где прирост внутреннего трения в результате коррозионных воздействий будет зависеть от поперечных размеров лопатки.

Кроме того, по приросту внутреннего трения в приповерхностном слое материала с коррозионными повреждениями можно достовернее оценить степень влияния их на усталостную прочность конструкций. Действительно, эксперименты показывают, что для образцов с одинаковым внутренним трением существует статистическая зависимость между приращением внутреннего трения в слое с коррозионными повреждениями и усталостной долговечностью поврежденного коррозией материала. Это позволяет проводить неразрушающий контроль материалов, применяемых для эксплуатирующихся при переменных нагрузках и подвергающихся воздействию коррозионных сред элементов конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОСТАБИЛИЗАЦИИ АКТИВНОЙ ИНДУКТИВНОСТИ | 1990 |

|

RU2017326C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2015372C1 |

| СТЫКОВОЕ СОЕДИНЕНИЕ РАСТЯНУТЫХ СТЕРЖНЕЙ | 1991 |

|

RU2016974C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РЕКОМЕНДАЦИЙ ЭКИПАЖУ ЛЕТАТЕЛЬНОГО АППАРАТА | 1989 |

|

RU2038631C1 |

| КОДОУПРАВЛЯЕМЫЙ ФАЗОВРАЩАТЕЛЬ | 1991 |

|

RU2022281C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМЕЩЕНИЙ СЕЧЕНИЙ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2049307C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЕРЕМЕЩЕНИЙ ОБЪЕКТА | 1991 |

|

RU2018086C1 |

| Способ усталостных испытаний материала при неоднородном напряженном состоянии и образец для его осуществления | 1989 |

|

SU1670506A1 |

| ГЕНЕРАТОР СЛУЧАЙНОГО ПРОЦЕССА | 1991 |

|

RU2050585C1 |

| Способ измерения длины трещины в образцах при усталостных испытаниях | 1990 |

|

SU1737329A1 |

Изобретение относится к неразрушающим способам определения характеристик коррозионной стойкости материалов, подвергающихся усталостному разрушению. Измеряют внутреннее трение до и после коррозионных испытаний на образцах двух типов с разным соотношением характерных размеров D1 и D2 , выбираемых из условия 1.5≅ D1/D2≅ 2 . Затем по изменению внутреннего трения в образцах определяют толщину пораженного коррозией слоя и приращение внутреннего трения в нем. По этим параметрам судят о коррозионной стойкости. При этом результаты испытаний не зависят от геометрических параметров образцов и однозначно характеризуют состояние поврежденного коррозией слоя материала, что повышает достоверность определения коррозионной стойкости материала. 1 ил.

СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ МАТЕРИАЛОВ, по которому на образцах определяют внутреннее трение до и после воздействия агрессивной среды и по его изменению судят о коррозионной стойкости, отличающийся тем, что, с целью повышения достоверности определения коррозионной стойкости металлов, подвергающихся усталостному разрушению, используют два образца с разным соотношением характерных размеров D1 и D2, выбираемых из соотношения 1,5 ≅ D1 / D2 ≅ 2, по изменению внутреннего трения в них определяют глубину пораженного коррозией слоя и приращение внутреннего трения в нем, по которым судят о коррозионной стойкости.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения коррозионной стойкости металлов | 1982 |

|

SU1067413A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-15—Публикация

1991-01-09—Подача