Изобретение относится к технологии получения сахара-песка из сахарных соков с использованием мембранных процессов.

На современном этапе для разделения веществ самыми прогрессивными являются электромембранные и баромембранные процессы. Отличие этих процессов от существующих классических методов разделения веществ заключается в том, что разделение веществ с применением мембран осуществляется при комнатной температуре без агрегатных превращений. Электромембранный процесс с применением ионоселективных мембран и на основе электродиализа имеет то преимущество, что процесс разделения веществ можно осуществить при комнатной температуре и атмосферном давлении. С применением этого процесса можно осуществлять химические реакции (окисление, ионообменные реакции) с одновременным разделением веществ и получением продуктов высокой степени чистоты. Тогда как при применении баромембранных процессов получить особо чистые вещества практически невозможно.

Наиболее близким к изобретению техническим решением является способ получения сахара-песка из сахарных соков, заключающийся в том, что сахарные соки очищают дефекосатурацией, проводят выпаривание, очистку сгущенного сиропа на ионитах, упаривание его до утфеля, разделение утфеля на кристаллы сахара-песка, белую и зеленую патоки, очистку предварительно разбавленной зеленой патоки на ионитах электродиализом с помощью ионитовых мембран.

Регенерацию ионитов проводят растворами солей, образующимися при ионообменной и электродиализных очистках и концентрируемыми и выделяемыми при электродиализной очистке. Ионообменную очистку сока проводят катионитом в солевой форме. Ионообменную очистку сиропа и раствора зеленой патоки проводят смесью катионита и анионита в солевых формах, регенерируемой без разделения ионитов.

Основными недостатками прототипа являются: потери сахара-песка на стадии дефекосатурации и при получении товарного продукта; необходимость обработки использованных регенерирующих растворов известковым молоком с последующей сатурацией для повторного использования при регенерации; невозможность прямого получения сахара рафинадного достоинства; наличие большого количества сточных вод и шламов известняка.

Целью изобретения является: исключение потерь сахара-песка на всех стадиях процесса, снижение расхода реагентов за счет многократного использования исходных регенерирующих растворов; создание экологически чистого процесса за счет ликвидации сточных вод и шламов известняка; прямое получение сахара-песка рафинадного достоинства.

Сущность изобретения состоит в том, что в известном способе получения сахара-песка из сахарных соков, включающем очистку от примесей, следующую очистку ионитами, концентрирование раствора, упаривание его до утфеля, разделение утфеля на кристаллы сахара-песка, белую и зеленую патоки, очистку предварительно разбавленной зеленой патоки смесью ионитов и электродиализом, направление белой патоки на упаривание, очистку от примесей ведут механической фильтрацией с последующей ультрафильтрацией, очистку ионитами ведут смесью анионитов и катионитов, разбавленную зеленую патоку предварительно очищают ультрафильтрацией и обработку ионитами ведут смесью анионитов и катионитов. После электролиза очищенную патоку направляют на упаривание. Концентрирование раствора можно вести обратным осмосом с использованием мембран на основе гидрофильных полимеров, например, полибензимидазолов или вакуум-выпаркой. Смесь анионитов и катионитов подвергают регенерации. В качестве регенерирующего раствора используют раствор, полученный предварительным смещением концентратов электродиализа и ультрафильтрации и обработанного регенерирующего раствора после смеси ионитов с последующей ультрафильтрацией с использованием мембран на основе гидрофильных полимеров.

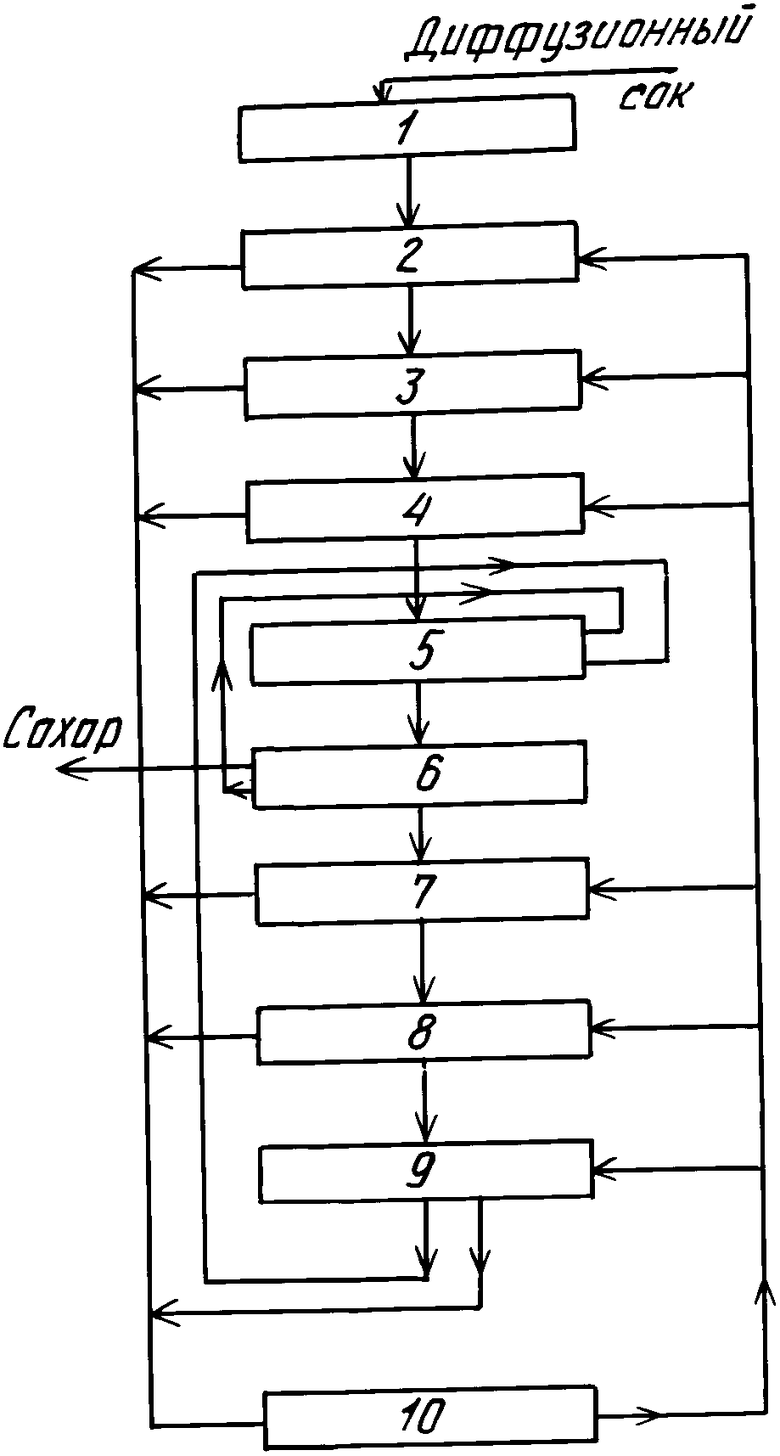

На чертеже изображена принципиальная схема для реализации предлагаемого способа.

Установка для получения сахара-песка предложенным методом включает механический фильтр 1, ультрафильтр 2, сорбционную колонку 3, концентратор 4, варочный аппарат 5, центрифугу 6, ультрафильтр 7, сорбционную колонку 8, электродиализатор 9 и ультрафильтр 10.

Способ осуществляют следующим образом.

Диффузионный сок предварительно очищают от механических примесей и грубодисперсных веществ на механическом фильтре 1. Далее сок направляют для удаления мелкодисперсных, коллоидных и высокомолекулярных веществ на ультрафильтр 2, снабженный химически стойкими по отношению к кислотам, щелочам и окислителю мембранами. Они также термостойки в интервале температуре 70-80оС при рН 3,5-11. Эти мембраны изготовлены из гидрофильных полимеров, например, полибензимидазолов или полиоксадиазолов.

Очищенный от примесей сок направляют для удаления примесей красящих веществ и элементов жесткости (Са, Mg) в сорбционную колонку 3, заполненную ионоселективным сорбентом - смесью катионита и анионита. В качестве катионита используют сильнокислотный катионит, например КУ-2-8, и сильноосновной анионит, например АВ-17-4 или АВ-16, ЭДЭ-10П. Соотношение катионит-анионит в зависимости от содержания примесей от 1:2 до 1:1.

Очищенный сок, содержащий 12-15% сахара, подают в концентратор 4. Для концентрирования сока применяют вакуум-выпарку или обратный осмос.

Для концентрирования обратным осмосом применяются мембраны, химстойкие к кислотам и щелочам в интервале рН 1-14, и термостойкость этих мембран в слабокислых, нейтральных и слабощелочных средах достигает 70-75оС. Мембраны изготовлены из гидрофильных полимеров, например полиоксадиазола или полибензимидазола. Вакуум-выпарку очищенного сока производят в стандартных вакуум-выпарных аппаратах, широко используемых в сахарной промышленности.

Концентрированный сироп подают на уваривание и варочный аппарат 5, а утфель центрифугируют на центрифуге 6 до получения сахара-песка и белой и зеленой патоки.

Белую патоку возвращают на уваривание в варочный аппарат 5 вместе с сиропом, а зеленую патоку предварительно разбавляют сладкими промоями смеси ионитов. Далее патоку пропускают через ультрафильтр 7. Ультрафильтр снабжен мембранами, аналогичными установленным в ультрафильтре 2, или мембранными из гидрофобных полимеров, например полисульфона. Далее патоку направляют на колонку 8 со смесью анионитов и катионитов, аналогичную колонке 3. Очищенную от органических и неорганических примесей зеленую патоку для окончательной доочистки направляют на электродиализатор 9. Электродиализатор фильтр-прессного типа снабжен ионообменными мембранами марок МК-40, МА-40 и МА-41. Электродиализная обработка применяется для очистки патоки от неорганических примесей. Очищенную патоку после электродиализа направляют в варочный аппарат 5.

Регенерацию ионитов и мембран проводят следующим образом. Регенерацию смеси ионитов в сорбционных колонках 3 и 8 проводят без их разделения. Периодическую регенерацию мембран в ультрафильтрах, установках обратного осмоса и электродиализатор проводят тем же раствором, что и смеси ионитов. Регенерирующий раствор - смесь NaCl и NaOH в соотношении 1:2 - 1:3 в зависимости от примесей очищенных растворов. Такой раствор получают в технологической схеме путем смешения концентратов электродиализа, ультрафильтрации и отработанных регенерирующих растворов после смеси ионитов и последующей его ультрафильтрации в ультрафильтре 10.

Очищенный регенерирующий раствор многократно используют для регенерации мембран и ионитов в вышеперечисленных аппаратах.

Полученный после ультрафильтрации в ультрафильтре 10 концентрат нейтрализуют кислотой и используют как калийное удобрение.

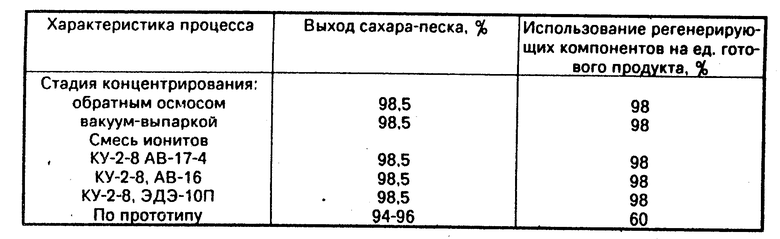

В таблице представлены сравнительные данные по выходу сахара-песка и расходу регенерирующих растворов по предлагаемому изобретению и прототипу.

Как видно из таблицы, по предлагаемому способу практически полностью исключены потери сахара (выход сахара составляет 98,5% в сравнении с 94-96% по прототипу). Расход регенерирующих компонентов снижен на 38%. По разработанному способу возможно прямое получение сахара-песка рафинадного достоинства. Разработанный процесс экологически чистый, так как ликвидированы сточные воды и шламы известняка.

За счет ликвидации в процессе очистки сока стадии дефекосатурации в предлагаемом способе ликвидировано производство извести для получения известкового молока и необходимость использования углекислого газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САХАРА-ПЕСКА ИЗ САХАРНЫХ СОКОВ | 1969 |

|

SU254414A1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРНОГО СИРОПА ИЗ САХАРОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2114177C1 |

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО САХАРА ИЗ СОРГОВОГО МЕДА, СОРГОВОГО СОКА И САХАРА-СЫРЦА (ВАРИАНТЫ) | 2009 |

|

RU2402613C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО САХАРА | 2022 |

|

RU2788985C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПИЩЕВОГО КОРИЧНЕВОГО САХАРА ИЗ РАСТВОРА СВЕКЛОВИЧНОГО САХАРА | 2006 |

|

RU2421524C2 |

| СПОСОБ ПРОИЗВОДСТВА СИРОПА ИЗ САХАРОСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2200197C2 |

| СПОСОБ ОЧИСТКИ ГИДРОЛИЗАТОВ РАСТИТЕЛЬНОГО СЫРЬЯ | 1967 |

|

SU196767A1 |

| Способ обессоливания воды электродиализом | 1990 |

|

SU1837926A3 |

| СПОСОБ ПОЛУЧЕНИЯ РАФИНАДНОГО УТФЕЛЯ ИЗ ТРОСТНИКОВОГО САХАРА-СЫРЦА | 2005 |

|

RU2288955C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ, СОДЕРЖАЩИХ САХАРОЗУ | 2003 |

|

RU2247153C1 |

Изобретение относится к области получения сахара-песка с использованием мембранных процессов. Предложенный способ включает очистку от примесей механической фильтрацией с последующей ультрафильтрацией, следующую очистку смесью анионитов и катионитов, концентрирование раствора, уваривание его до утфеля, разделение утфеля на кристаллы сахара-песка, белую и зеленую патоки. Белую патоку направляют на уваривание, а зеленую - предварительно очищают ультрафильтрацией, затем смесью ионитов и электродиализом, после чего очищенную патоку направляют на уваривание. Концентрирование раствора ведут обратным осмосом с использованием мембран на основе гидрофильных полимеров или вакуум-выпаркой. Смесь анионитов и катионитов подвергают регенерации. В качестве регенерирующего раствора используют раствор, полученный предварительным смешением концентратов электродиализа и ультрафильтрации и отработанного раствора после смеси ионитов, который подвергают ультрафильтрации с использованием мембран на основе гидрофильных или гидрофобных полимеров. Способ позволяет практически полностью исключить потери сахара, снизить расход регенирующих компонентов, процесс экологически чистый и дает возможность прямого получения сахара-песка рафинадного достоинства. 8 з.п. ф-лы, 1 ил., 1 табл.

| Авторское свидетельство СССР N 218751, кл | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1994-07-30—Публикация

1992-06-25—Подача