Изобретение относится к пищевой промышленности, а именно к сахарной отрасли, и может быть использовано при получении белого сахара из корнеплодов сахарной свеклы с высокими потребительскими характеристиками.

Изобретение позволяет получать сахар из корнеплодов сахарной свеклы с высокими потребительскими характеристиками по высокоэффективной технологии, позволяющей существенно увеличить выход сахара, благодаря максимально возможному удалению сопутствующих веществ: ионов калия, ионов натрия и альфа-аминного азота α-аминный азот - протеиновый, аммиачный и амидный азот).

Известен способ получения сахара из сахарного тростника, который включает следующие последовательно проводимые технологические операции [Востоков, А.И. Несвекловичные сахароносы и производство из них сахара / А.И. Востоков. - М.: Пищепромиздат, 1952. - 72 с.]:

- измельчение сырья;

- извлечение сока из сахарного тростника;

- очистка сока;

- сгущение очищенного сока в сироп;

- кристаллизация сахара из сиропа;

- сушка сахара-сырца;

- рафинированием сахара-сырца;

- фасовка и упаковка рафинированного сахарного песка. Недостатком указанного способа является, прежде всего не достаточно высокий выход сахара-сырца после технологической переработке сахарного тростника при одновременном неудовлетворительном качестве сахара-сырца (невысокой белизне, большом количестве примесей в виде крахмала, азотсодержащих и минеральный веществ, а также меланоидинов).

Меланоидины (от греч.  - черный и «-идин» - гетероциклических предельных азотистых соединений) - группа высокомолекулярных гетерогенных полимерных соединений, образующихся при термической обработке продуктов. Меланоидины имеют темный цвет, обычно от красно-коричневого до темно-коричневого. Меланоидины образуются как продукты реакции Майяра (сахароаминной реакции), которая включает в себя взаимодействие кетогрупп (С=O) сахаров с аминогруппами (-NH2) аминокислот, что приводит к их конденсации и полимеризации. Процесс меланоидинообразования замедляется в кислой среде. Следует отметить, что меланоидины не перевариваются и не усваиваются, а поэтому понижают пищевую ценность пищевых продуктов.

- черный и «-идин» - гетероциклических предельных азотистых соединений) - группа высокомолекулярных гетерогенных полимерных соединений, образующихся при термической обработке продуктов. Меланоидины имеют темный цвет, обычно от красно-коричневого до темно-коричневого. Меланоидины образуются как продукты реакции Майяра (сахароаминной реакции), которая включает в себя взаимодействие кетогрупп (С=O) сахаров с аминогруппами (-NH2) аминокислот, что приводит к их конденсации и полимеризации. Процесс меланоидинообразования замедляется в кислой среде. Следует отметить, что меланоидины не перевариваются и не усваиваются, а поэтому понижают пищевую ценность пищевых продуктов.

Наиболее близким к предлагаемому изобретению является способ получения сахара из корнеплодов сахарной свеклы, включающий следующие последовательно осуществляемые технологические операции [Сапронов, А.Р. Технология сахарного производства / А.Р. Сапронов. - М.: Колос, 1999. - 494 с.]:

- сбор и транспортировка корнеплодов сахарной свеклы на производство;

- очищение корнеплодов от грязи и металлических примесей;

- изготовление стружки из корнеплодов сахарно свеклы;

- получение и очистка диффузионного сока;

- выпаривание сока до состояния сиропа;

- переработка сиропа в кристаллическую массу - утфель I;

- получение кристаллического сахара и патоки из утфеля I;

- выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар;

- очистка желтого сахара;

- фасовка и упаковка сахарного песка.

Недостатком известного способа получения свекловичного сахара является низкий выход сахара и неудовлетворительные потребительские характеристики готового продукта - сахара, наличие желтого оттенка, недостаточная белизна. Выход сахара невысокий из-за большого количества содержащегося в корнеплодах сахарной свеклы минеральных веществ (ионов калия, ионов натрия и др.), а также альфа-аминного азота (α-аминный азот -протеиновый, аммиачный и амидный азот). Минеральные вещества и альфа-аминный азот (протеиновый, аммиачный и амидный азот) способствуют образованию большого количества мелассы - побочного продукта сахарного производства, в котором содержится более 50% сахарозы.

Следует отметить, что радиусы молекул натрия и калия равны 0,189 и 0,236 нм, а их диаметры - 0,378 и 0,472 нм, соответственно.

Таким образом, технической задачей, на решение которой направлено данное изобретение, является разработка способа получения белого сахара из корнеплодов сахарной свеклы, основанного на высокоэффективной технологии, позволяющего существенно увеличить выход сахара и одновременно повысить его потребительские характеристики (степень белизны), благодаря максимально возможному удалению сопутствующих веществ: ионов калия, ионов натрия и альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот).

Решение технической задачи достигается тем, что способ получения белого сахара, включающий сбор и транспортировку корнеплодов сахарной свеклы на производство, очищение корнеплодов от грязи и металлических примесей, изготовление стружки из корнеплодов сахарной свеклы, получение и очистку диффузионного сока, выпаривание сока до состояния сиропа, переработку сиропа в кристаллическую массу - утфель I, получение кристаллического сахара и патоки из утфеля I, выпаривание патоки в утфель II и его разделение на мелассу и желтый сахар, очистку желтого сахара, фасовку и упаковку белого сахарного песка, отличающийся тем, что на стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сок очищают от альфа-аминного азота, представляющий собой протеиновый, аммиачный и амидный азот, ионов калия и натрия при помощи баромембранных технологий, согласно которым проводят микрофильтрацию с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм и/или ультрафильтрацию с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм, и/или обратный осмосом с использованием мембран с размерами пор 0,001-0,0001 мкм и очищают от альфа-аминного азота, представляющий собой протеиновый, аммиачный и амидный азот, ионов калия и натрия, мелассу, разбавленную водой до содержания в ней 10% сухих веществ, очистку проводят при помощи баромембранных технологи, согласно которым проводят последовательно микрофильтрацию с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм, ультрафильтрацию с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм, обратный осмос с использованием мембран с размерами пор 0,001-0,0001 мкм. Выход сахара из сахарной свеклы в значительной степени определяется показателями качества исходного сырья. К внешним факторам, оказывающим отрицательное влияние на качество корнеплодов сахарной свеклы, относится наличие на них механических повреждений и загрязненности. Среди внутренних факторов существенно влияющих на качество корнеплодов сахарной свеклы следует отметить сахаристость и содержание несахаристых веществ: калия, натрия и альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот). Присутствие этих веществ мешает экстракции кристаллизованного сахара, и увеличивает его содержание в мелассе.

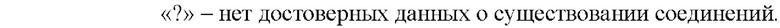

Сахароза. Общая характеристика. Сахароза (сукроза, тростниковый сахар) С12Н22О11, в быту просто сахар, - дисахарид из группы олигосахаридов, состоящий из двух моносахаридов: α-глюкозы и β-фруктозы. Систематического название сахарозы: (2R,3R,4S,5S,6R)-2-[(2S,3S,4S,5R)-3,4-дигидрокси-2,5-бис(гидроксиметил)оксолан-2-ил]окси-6-(гидроксиметил) оксан-3,4,5-триол, а сокращенное систематическое название: α-D-глюкопиранозил-(1,2)-β-D-фруктофуранозид. На фиг. 1. показана химическая структура молекулы сахарозы. Молекулярная масс сахарозы равна 342,2965 г/моль. Плотность сахарозы равняется 1,587 г/см3. Линейные размеры молекулы сахарозы вдоль осей X, Y и Z равны 0,72 нм, 0,60 нм и 1,06 нм, соответственно.

Физические свойства. В чистом виде сахароза - бесцветные моноклинные кристаллы. При застывании расплавленной сахарозы образуется аморфная прозрачная масса - карамель. Сахароза имеет высокую растворимость. Растворимость сахарозы (в граммах на 100 грамм растворителя): в воде 179 (0°С) и 487 (100°С), в этаноле 0,9 (20°С). Сахароза малорастворима в метаноле. Сахароза не растворима в диэтиловом эфире. Плотность сахарозы 1,5879 г/см3 (15°С). Удельное вращение сахарозы для D-линии натрия: 66,53 (вода; 35 г/100 г; 20°С). Температура плавления сахарозы 186°С.

Химические свойства. Сахароза не проявляет восстанавливающих свойств - не реагирует с реактивами Толленса, Фелинга и Бенедикта. Сахароза не образует открытую форму, поэтому не проявляет свойств альдегидов и кетонов. Наличие гидроксильных групп в молекуле сахарозы легко подтверждается реакцией с гидроксидами металлов. Если раствор сахарозы прилить к гидроксиду меди(II), образуется ярко-синий раствор сахарата меди. Альдегидной группы в сахарозе нет: при нагревании с аммиачным раствором оксида серебра(I) она не дает реакцию «серебряного зеркала», при нагревании с гидроксидом меди(II) не образует красного оксида меди(I). Из числа изомеров сахарозы, имеющих молекулярную формулу С12Н22О11, можно выделить мальтозу и лактозу.

Если прокипятить раствор сахарозы с несколькими каплями соляной или серной кислоты и нейтрализовать кислоту щелочью, а после этого нагреть раствор, то появляются молекулы с альдегидными группами, которые и восстанавливают гидроксид меди(II) до оксида меди(I). Эта реакция показывает, что сахароза при каталитическом действии кислоты подвергается гидролизу, в результате чего образуются глюкоза и фруктоза.

В молекуле сахарозы имеется несколько гидроксильных групп. Поэтому соединение взаимодействует с гидроксидом меди(II) аналогично глицерину и глюкозе. При добавлении раствора сахарозы к осадку гидроксида меди(II) он растворяется; жидкость окрашивается в синий цвет. Но, в отличие от глюкозы, сахароза не восстанавливает гидроксид меди(II) до оксида меди(I).

Баромембранные процессы. Для концентрирования или очистки разбавленных (водных) растворов широко используются мембранные процессы, осуществляемые под действием перепада давления, или баромембранные процессы (баромембранные методы). Размер частиц или молекулы, а также химические свойства растворенного вещества определяют структуру мембраны, то есть размер пор, их распределение по размеру, которые необходимы для разделения данной смеси. Различные мембранные процессы можно классифицировать по размерам разделяемых частиц растворенного вещества и, следовательно по структуре используемых мембран. К баромембранным процессам относятся:

1. Микрофильтрация - процесс разделения жидких или газовых смесей от взвешенных частиц диаметром 100-0,1 мкм (микрон). Фильтрация производится на мелкозернистом материале, песок, кварц и т.д., для грубой фильтрации больших частиц. Процесс проводят в тупиковом режиме с регенерацией обратным током жидкости/газа.

2. Ультрафильтрация - процесс мембранного разделения, а также фракционирования и концентрирования веществ, осуществляемые путем фильтрования жидкости под действием разности давлений до и после мембраны. Размер пор ультрафильтрационных мембран варьируется от 0,01 до 0,1 мкм.

3. Обратный осмос - процесс, в котором, при определенном давлении, растворитель (обычно вода) проходит через полупроницаемую мембрану из более концентрированного в менее концентрированный раствор, т.е. в обратном для осмоса направлении. При этом мембрана пропускает растворитель, но не пропускает некоторые растворенные в нем вещества.

Установка обратного осмоса способна удалять из воды частицы с размерами 0,001-0,0001 мкм.

Основными требованиями к мембранам используемых в баромембранных процессах являются:

узкое распределение пор по размерам;

узкое распределение пор по размерам;

анизотропное строение;

анизотропное строение;

высокая проницаемость (удельная производительность);

высокая проницаемость (удельная производительность);

химическая стойкость к действию разделяемой среды, регенерирующим и стерилизующим реагентам;

химическая стойкость к действию разделяемой среды, регенерирующим и стерилизующим реагентам;

стабильность характеристик во времени;

стабильность характеристик во времени;

механическая прочность;

механическая прочность;

отсутствие выноса материала мембраны в фильтрат;

отсутствие выноса материала мембраны в фильтрат;

низкая стоимость.

низкая стоимость.

К аппаратам для осуществления баромембранных процессов в промышленных масштабах предъявляются требования, определяемые возможностью их изготовления и условиями эксплуатации. Различают следующие типы мембранных аппаратов:

плоскокамерные;

плоскокамерные;

трубчатые;

трубчатые;

рулонные;

рулонные;

половолоконные.

половолоконные.

Аппараты для осуществления баромебранных процессов должны иметь большую поверхность мембран в единице объема аппарата и быть простыми в сборке и монтаже ввиду необходимости периодической смены мембран.

Создать аппарат, в полной мере удовлетворяющий всем требованиям, по-видимому, невозможно. Поэтому для каждого конкретного процесса разделения следует подбирать конструкцию, обеспечивающую наиболее выгодные условия проведения именно этого процесса.

Способ реализуется следующим образом.

Основным сырьем при производстве сахара являются корнеплоды сахарной свеклы (Beta vulgaris). Приемку, отбор образцов и оценку качества корнеплодов сахарной свеклы проводят по следующим техническим нормативным правовым актам:

1. ГОСТ 17421-82 «Сахарная свекла для промышленной переработки. Требования при заготовках. Технические условия» или

2. ГОСТ Р 52647-2006 «Свекла сахарная. Технические условия». Общая технологическая схема получения сахара из свеклы, включает следующие последовательно осуществляемые технологические процессы:

1. Сбор и транспортировка корнеплодов сахарной свеклы на производство.

2. Очищение корнеплодов от грязи и металлических примесей.

3. Изготовление стружки из корнеплодов сахарной свеклы.

4. Получение и очистка диффузионного сока.

5. Выпаривание сока до состояния сиропа.

6. Переработка сиропа в кристаллическую массу - утфель I.

7. Получение кристаллического сахара и патоки из утфеля I.

8. Выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар.

9. Очистка желтого сахара.

10. Фасовка и упаковка белого сахарного песка.

Сахарную свеклу разгружают сухим или мокрым способом, взвешивают, делят на большие партии, транспортируют в свекломойку, где свеклу моют и отделяют ее от легких и тяжелых примесей, после осуществляют резку корнеплубнеплодов и получают свекловичную стружку.

Свекловичная стружка подается на диффузию - пропускание подогретой до 70°С воды через свекловичную стружку с образованием сырого сока и свекловичного жома, который выводится из производства.

После экстракции сахарозы из свекловичной стружки, полученный сырой сок подается на дефекацию и сатурацию.

Дефекация - обработка диффузионного сока известью (известковым мелом) для коагуляция и осаждение несахаров (белков, пектиновых и др. веществ), а также для разложение амидов кислот, солей аммония, редуцирующих веществ, омыление жиров и создание избытка извести, необходимой для получения достаточного количества осадка СаСО3.

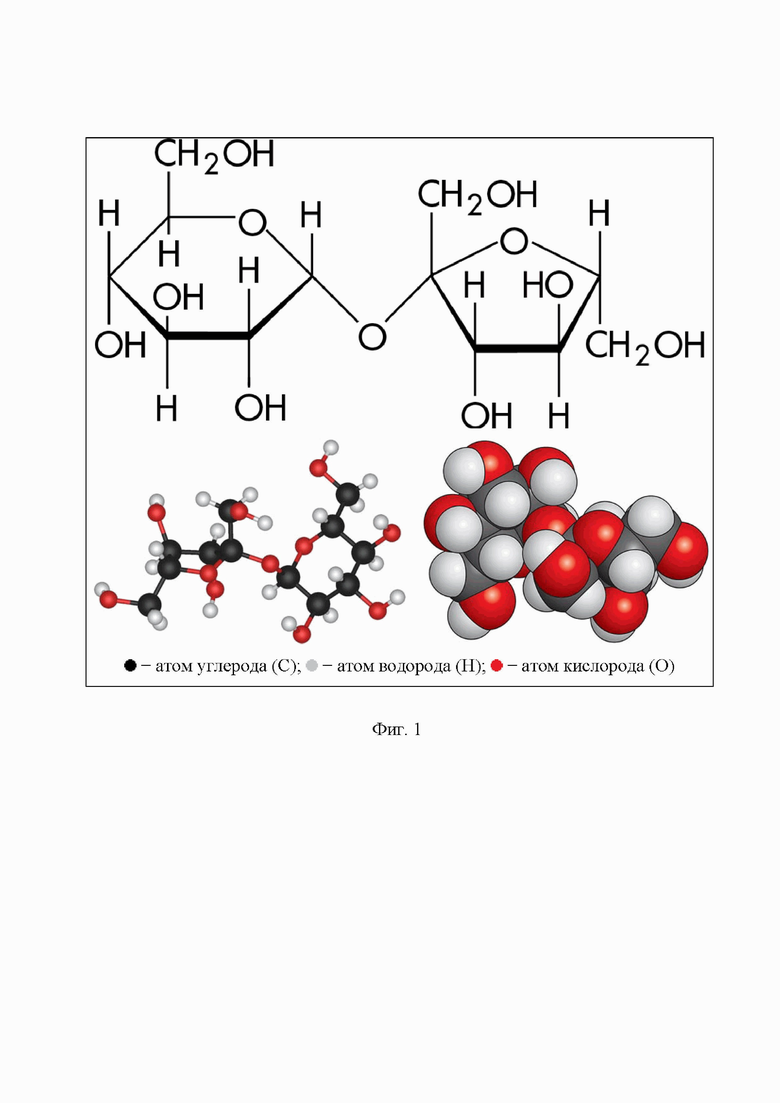

Сатурация - обработка дефекованного сока сатурационным газом, содержащим CO2 для образования кристаллов СаСО3, на поверхности которых адсорбируются частицы несахаров (таблица 1).

Далее очищенный сахарный сок поступает на фильтрование, а затем на выпаривание.

Фильтрование - процесс разделения суспензий, дымовых газов и пылей путем прохождения их через пористую перегородку, способную задерживать взвешенные частицы и пропускать фильтрат или очищенный газ.

Выпаривание - удаление воды из очищенного сахарного сока до 70% сухих веществ в выпарных аппаратах.

Сахарный сироп после выпаривания поступает на кристаллизацию.

Кристаллизация - образование кристаллов сахара в кристаллизаторах под давлением.

После кристаллизации проводят центрифугирование.

Центрифугирование - отделение утфеля от кристаллов белого сахара; утфель подается обратно в производство.

Полученный сахар фасуют, упаковывают, транспортирую.

Все основные качественные характеристика сахарозы регламентируются техническими нормативными правовыми актами:

1. ГОСТ 21-94 «Сахар-песок. Технические условия».

2. ГОСТ 22-94 «Сахар-рафинад. Технические условия».

3. СТБ 2086-2010 «Сахар белый. Технические условия».

4. ГОСТ Р 53396-2009 «Сахар белый. Технические условия».

На стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сырой сок очищается от альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот), ионов калия и натрия при помощи баромембранных технологий в результате последовательно осуществляемых:

- микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм,

- ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм и

- обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм.

Основным побочным продуктом сахарного производства является меласса (черная патока, фр. mélasse) или кормовая патока - сиропообразная жидкость темно-бурого цвета со специфическим запахом. Меласса содержит до 60% неизвлеченных углеводов. Меласса на 20-25% состоит из воды, около 9% органических азотистых соединений (преимущественно амидов), 58-60% остаточных углеводов главным образом это сахароза и рафиноза. Кроме этого в состав свекольной мелассы входит до 7-10% золы (минеральных веществ).

Для увеличения выхода сахара побочный продукт мелассу разбавляют до содержания в ней 10% сухих веществ с последующим удалением альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот), ионов калия и натрия при помощи баромембранных технологий в результате последовательно осуществляемых:

- микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм,

- ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм и

- обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм.

Далее приведены примеры конкретного выполнения изобретения.

Пример 1

Сахар получают в соответствии с технологической схемой из корнеплодов сахарной свеклы (Beta vulgaris) в результате следующих последовательно осуществляемых технологических операций:

- сбор и транспортировка корнеплодов сахарной свеклы на производство;

- очищение корнеплодов от грязи и металлических примесей;

- изготовление стружки из корнеплодов сахарной свеклы;

- получение и очистка диффузионного сока;

- выпаривание сока до состояния сиропа;

- переработка сиропа в кристаллическую массу - утфель I;

- получение кристаллического сахара и патоки из утфеля I;

- выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар;

- очистка желтого сахара;

- фасовка и упаковка белого сахарного песка.

На стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сырой сок очищают от альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот), ионов калия и натрия при помощи баромембранных технологий в результате последовательно осуществляемых:

- микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм,

- ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм и

- обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм.

Пример 2

Сахар получают в соответствии с технологической схемой из сахарной свеклы (Beta vulgaris) в результате следующих последовательно осуществляемых технологических операций:

- сбор и транспортировка корнеплодов сахарной свеклы на производство;

- очищение корнеплодов от грязи и металлических примесей;

- изготовление стружки из корнеплодов сахарной свеклы;

- получение и очистка диффузионного сока;

- выпаривание сока до состояния сиропа;

- переработка сиропа в кристаллическую массу - утфель I;

- получение кристаллического сахара и патоки из утфеля I;

- выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар;

- очистка желтого сахара;

- фасовка и упаковка белого сахарного песка.

На стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сырой сок очищают от альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот), ионов калия и натрия при помощи баромембранных технологий в результате последовательно осуществляемых:

- микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм,

- ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм.

Пример 3

Сахар получают в соответствии с технологической схемой из сахарной свеклы (Beta vulgaris) в результате следующих последовательно осуществляемых технологических операций:

- сбор и транспортировка корнеплодов сахарной свеклы на производство;

- очищение корнеплодов от грязи и металлических примесей;

- изготовление стружки из корнеплодов сахарной свеклы;

- получение и очистка диффузионного сока;

- выпаривание сока до состояния сиропа;

- переработка сиропа в кристаллическую массу - утфель I;

- получение кристаллического сахара и патоки из утфеля I;

- выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар;

- очистка желтого сахара;

- фасовка и упаковка белого сахарного песка.

На стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сырой сок очищают от альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот), ионов калия и натрия при помощи баромембранных технологий в результате микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм.

Пример 4

Сахар получают в соответствии с технологической схемой из сахарной свеклы (Beta vulgaris) в результате следующих последовательно осуществляемых технологических операций:

- сбор и транспортировка корнеплодов сахарной свеклы на производство;

- очищение корнеплодов от грязи и металлических примесей;

- изготовление стружки из корнеплодов сахарной свеклы;

- получение и очистка диффузионного сока;

- выпаривание сока до состояния сиропа;

- переработка сиропа в кристаллическую массу - утфель I;

- получение кристаллического сахара и патоки из утфеля I;

- выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар;

- очистка желтого сахара;

- фасовка и упаковка белого сахарного песка.

На стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сырой сок очищают от альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот), ионов калия и натрия при помощи баромембранных технологий в результате последовательно осуществляемых:

- микрофильтрации с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм и

- обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм.

Пример 5

Сахар получают в соответствии с технологической схемой из сахарной свеклы (Beta vulgaris) в результате следующих последовательно осуществляемых технологических операций:

- сбор и транспортировка корнеплодов сахарной свеклы на производство;

- очищение корнеплодов от грязи и металлических примесей;

- изготовление стружки из корнеплодов сахарной свеклы;

- получение и очистка диффузионного сока;

- выпаривание сока до состояния сиропа;

- переработка сиропа в кристаллическую массу - утфель I;

- получение кристаллического сахара и патоки из утфеля I;

- выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар;

- очистка желтого сахара;

- фасовка и упаковка белого сахарного песка.

На стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сырой сок очищают от альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот), ионов калия и натрия при помощи баромембранных технологий в результате последовательно осуществляемых:

- ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм и

- обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм.

Пример 6

Сахар получают в соответствии с технологической схемой из сахарной свеклы (Beta vulgaris) в результате следующих последовательно осуществляемых технологических операций:

- сбор и транспортировка корнеплодов сахарной свеклы на производство;

- очищение корнеплодов от грязи и металлических примесей;

- изготовление стружки из корнеплодов сахарной свеклы;

- получение и очистка диффузионного сока;

- выпаривание сока до состояния сиропа;

- переработка сиропа в кристаллическую массу - утфель I;

- получение кристаллического сахара и патоки из утфеля I;

- выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар;

- очистка желтого сахара;

- фасовка и упаковка белого сахарного песка.

На стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сырой сок очищают от альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот), ионов калия и натрия при помощи баромембранных технологий в результате ультрафильтрации с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм.

Пример 7

Сахар получают в соответствии с технологической схемой из сахарной свеклы (Beta vulgaris) в результате следующих последовательно осуществляемых технологических операций:

- сбор и транспортировка корнеплодов сахарной свеклы на производство;

- очищение корнеплодов от грязи и металлических примесей;

- изготовление стружки из корнеплодов сахарной свеклы;

- получение и очистка диффузионного сока;

- выпаривание сока до состояния сиропа;

- переработка сиропа в кристаллическую массу - утфель I;

- получение кристаллического сахара и патоки из утфеля I;

- выпаривание патоки в утфель II, его разделение на мелассу и желтый сахар;

- очистка желтого сахара;

- фасовка и упаковка белого сахарного песка.

На стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сырой сок очищают от ионов калия и натрия при помощи баромембранных технологий в результате обратного осмоса с использованием мембран с размерами пор 0,001-0,0001 мкм.

Таким образом, нами предложен инновационный способ получения белого сахара из корнеплодов сахарной свеклы, основанный на разработанной высокоэффективной технологии позволяющей существенно увеличить выход сахара и одновременно повысить его потребительские характеристики (степень белизны) благодаря максимально возможному удалению сопутствующих веществ: ионов калия, ионов натрия и альфа-аминного азота (α-аминный азот - протеиновый, аммиачный и амидный азот) при помощи баромембранных процессов (микрофильтрации, ультрафильтрации и обратного осмоса).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕТАИНА И САХАРОЗЫ ИЗ МЕЛАССЫ | 2020 |

|

RU2765487C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПИЩЕВОГО КОРИЧНЕВОГО САХАРА ИЗ РАСТВОРА СВЕКЛОВИЧНОГО САХАРА | 2006 |

|

RU2421524C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО САХАРА ИЗ САХАРНОЙ СВЕКЛЫ | 1995 |

|

RU2119956C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ МЕЛАССЫ И ИЗВЛЕЧЕНИЯ ИЗ НЕЕ САХАРОЗЫ | 2014 |

|

RU2556894C1 |

| Способ получения сахара из свекловичной стрижки | 1936 |

|

SU50140A1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2000 |

|

RU2260056C2 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГУСТЫХ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ С ЦЕЛЬЮ ИЗВЛЕЧЕНИЯ ИЗ НИХ САХАРОЗЫ | 2015 |

|

RU2611145C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2003 |

|

RU2255980C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛТОГО ИЛИ КОРИЧНЕВОГО САХАРА | 2001 |

|

RU2232819C2 |

| Способ получения сахара | 1986 |

|

SU1454858A1 |

Изобретение относится к пищевой промышленности. Предложен способ получения белого сахара, включающий сбор и очистку сахарной свеклы, изготовление стружки, получение и очистку диффузионного сока, выпаривание сока до состояния сиропа, переработку сиропа в кристаллическую массу - утфель I, получение кристаллического сахара и патоки, выпаривание патоки в утфель II и его разделение на мелассу и желтый сахар, очистку желтого сахара, фасовку и упаковку белого сахарного песка. На стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сок очищают от альфа-аминного азота, представляющего собой протеиновый, аммиачный и амидный азот, ионов калия и натрия. Также очищают от альфа-аминного азота мелассу. Изобретение позволяет увеличить выход сахара. 1 ил., 1 табл., 7 пр.

Способ получения белого сахара, включающий сбор и транспортировку корнеплодов сахарной свеклы на производство, очищение корнеплодов от грязи и металлических примесей, изготовление стружки из корнеплодов сахарной свеклы, получение и очистку диффузионного сока, выпаривание сока до состояния сиропа, переработку сиропа в кристаллическую массу - утфель I, получение кристаллического сахара и патоки из утфеля I, выпаривание патоки в утфель II и его разделение на мелассу и желтый сахар, очистку желтого сахара, фасовку и упаковку белого сахарного песка, отличающийся тем, что на стадии получения диффузионного сока, после экстракции сахарозы из свекловичной стружки и перед дефекацией, полученный сок очищают от альфа-аминного азота, представляющего собой протеиновый, аммиачный и амидный азот, ионов калия и натрия при помощи баромембранных технологий, согласно которым проводят микрофильтрацию с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм и/или ультрафильтрацию с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм, и/или обратный осмосом с использованием мембран с размерами пор 0,001-0,0001 мкм и очищают от альфа-аминного азота, представляющего собой протеиновый, аммиачный и амидный азот, ионов калия и натрия, мелассу, разбавленную водой до содержания в ней 10% сухих веществ, очистку проводят при помощи баромембранных технологи, согласно которым проводят последовательно микрофильтрацию с использованием микрофильтрационных мембран с размером пор 100-0,1 мкм, ультрафильтрацию с использованием ультрафильтрационных мембран с размерами пор 0,01-0,1 мкм, обратный осмос с использованием мембран с размерами пор 0,001-0,0001 мкм.

| Сапронов А.Р | |||

| Технология сахарного производства | |||

| - М.: Колос, 1999, стр.57-60 | |||

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2000 |

|

RU2260056C2 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРА-ПЕСКА ИЗ САХАРНЫХ СОКОВ МЕТОДОМ САЛДАДЗЕ | 1992 |

|

RU2016637C1 |

| RU 2004108696 A, 27.03.2005 | |||

| Приспособление смазочного насоса паровозов для автоматического выключения смазки останавливающихся золотников при езде без пара | 1928 |

|

SU12480A1 |

| Весы | 1925 |

|

SU2226A1 |

| US 6387186 B1, 14.05.2002. | |||

Авторы

Даты

2023-01-26—Публикация

2022-05-05—Подача