Изобретение относится к литейному производству, в частности к получению прокатных заготовок, блюмов или слябов методом непрерывной разливки.

Целью изобретения является повышение качества прокатных заготовок за счет обеспечения оптимальных режимов скорости разливки.

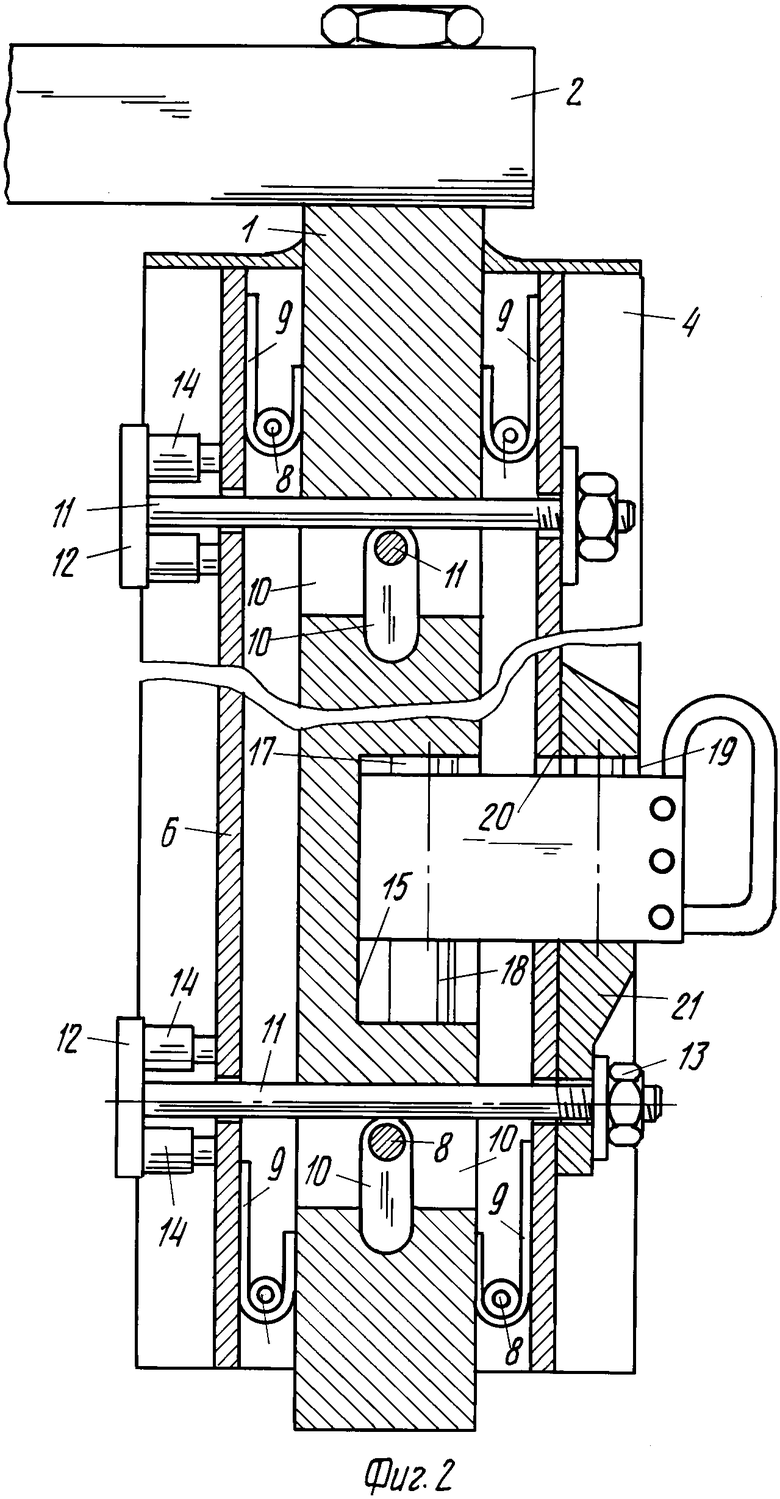

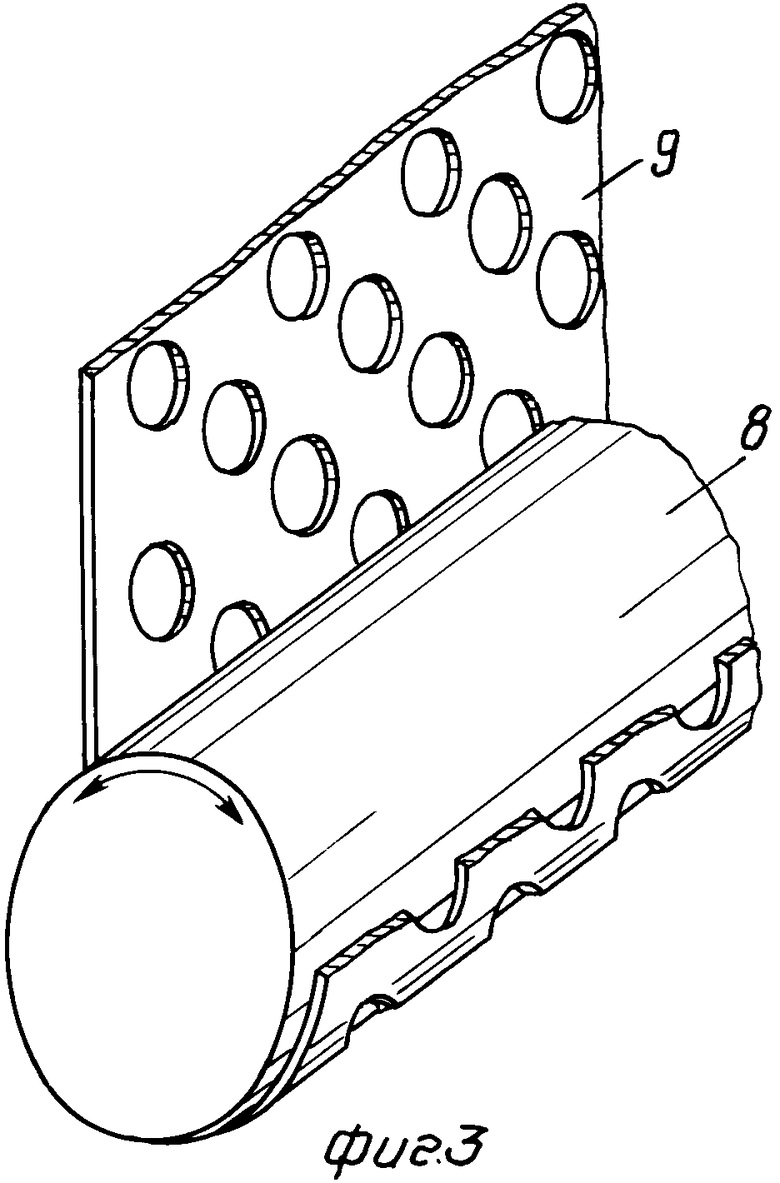

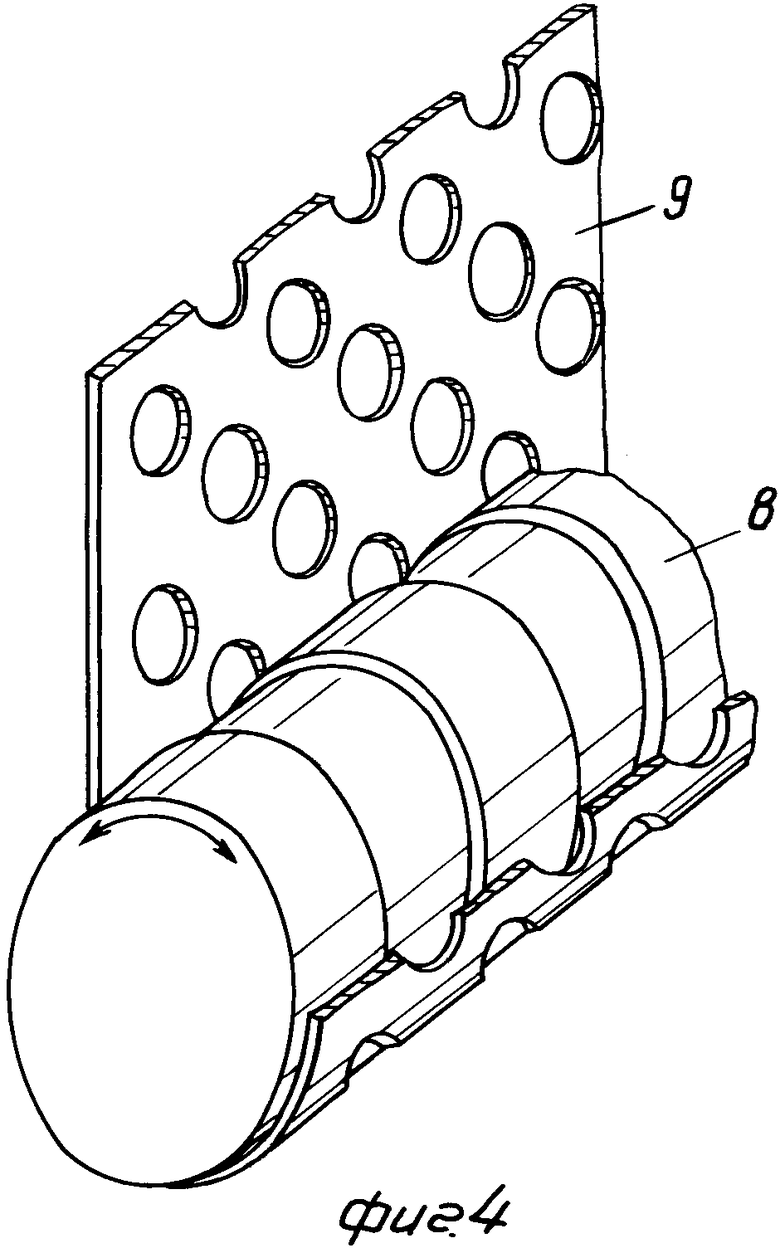

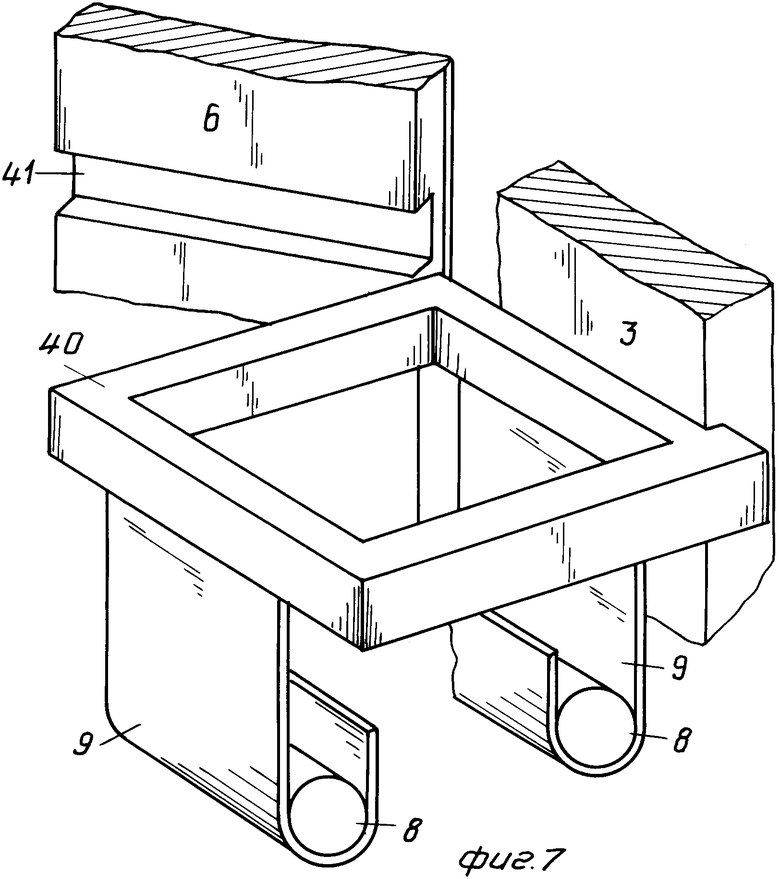

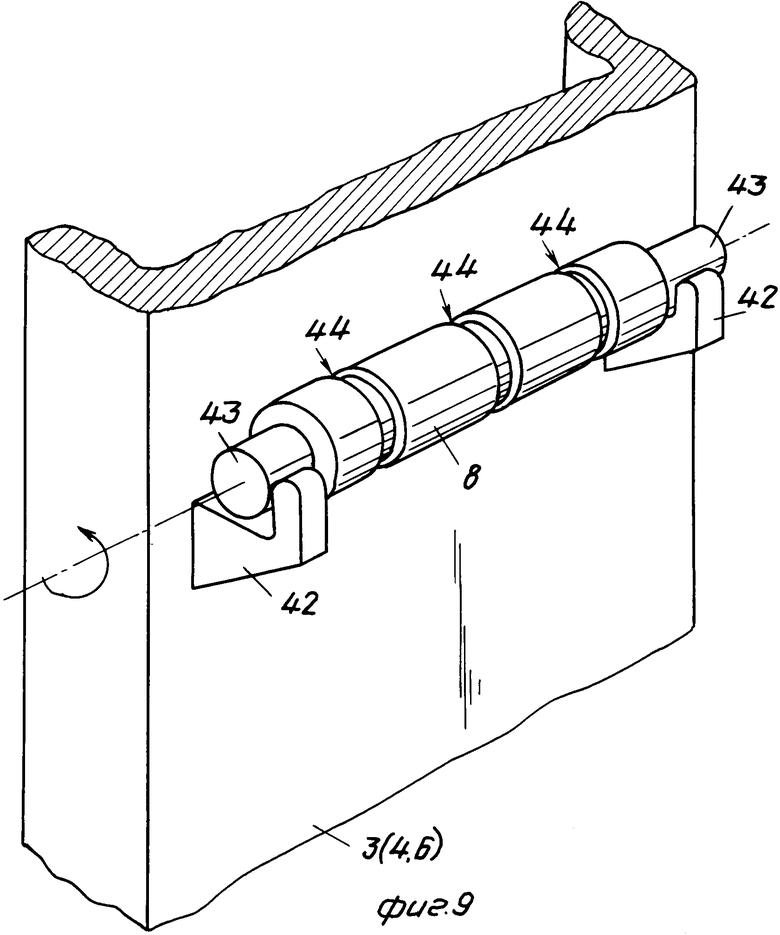

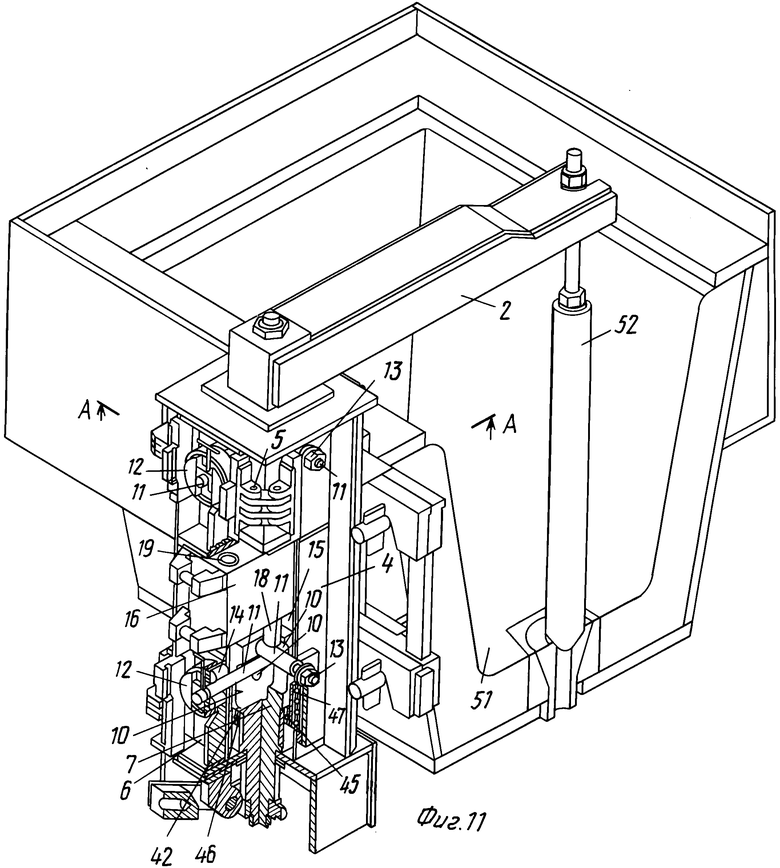

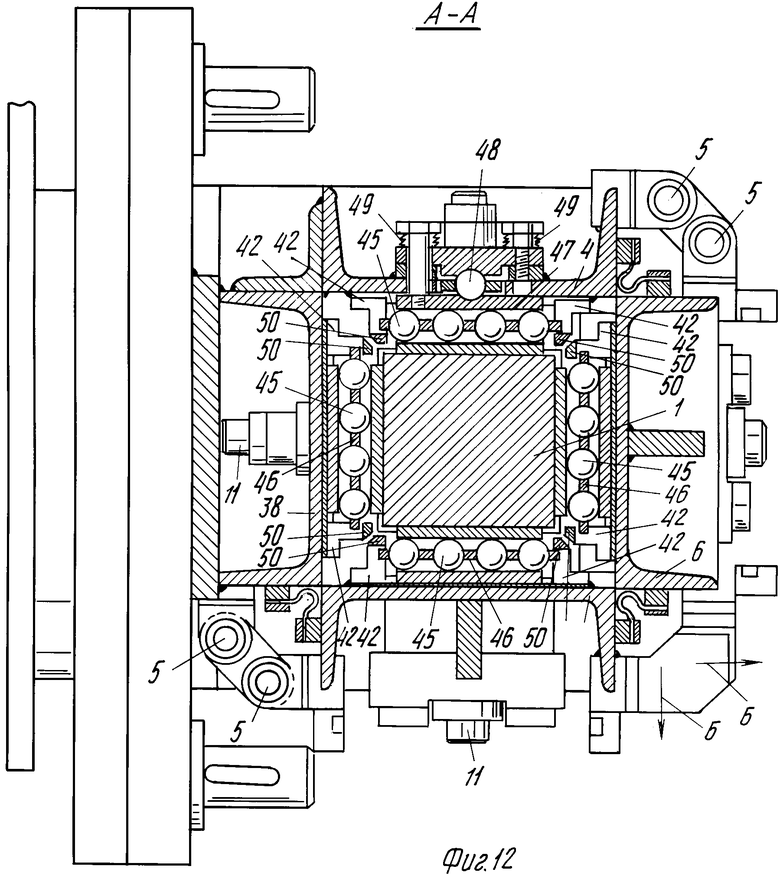

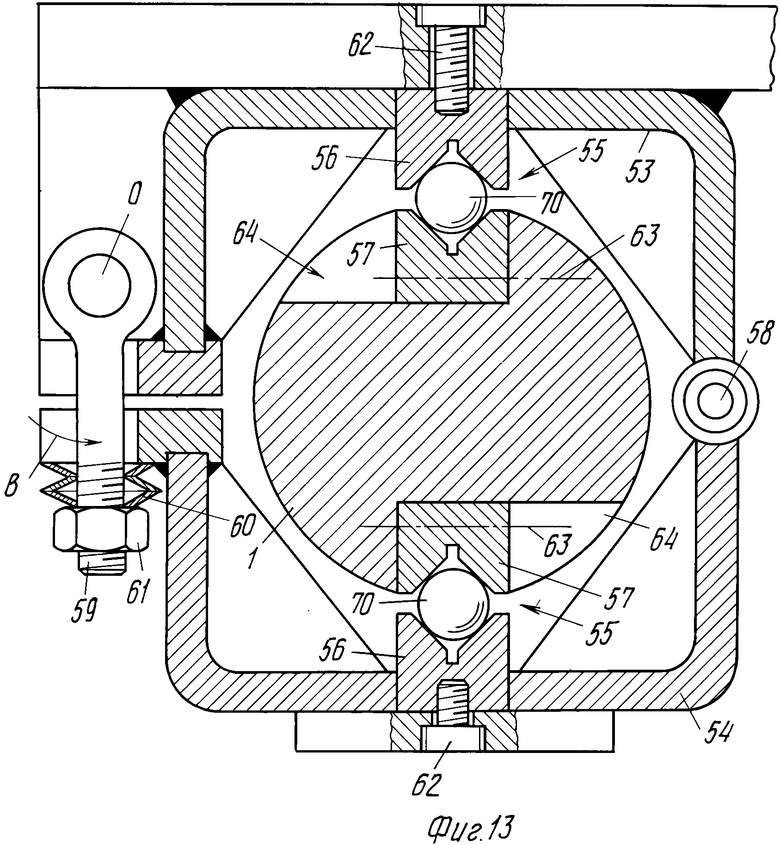

На фиг. 1 изображена вертикальная направляющая для опорной штанги поводка заглушки без привода, поперечный разрез; на фиг. 2 - то же, с приводом, продольный разрез; на фиг. 3 - участок вертикальной направляющей с гладким роликом; на фиг. 4 - то же, ролик с проточками; на фиг. 5 - то же, зубчатый ролик; на фиг. 6 - гидравлическая схема привода заглушки; на фиг. 7 - альтернативная фиксация опорных роликовых направляющих в пределах вертикальной направляющей несущей штанги; на фиг. 8 - участок закрепления опорной роликовой направляющей; на фиг. 9 - другой вариант вертикальной опорной направляющей; на фиг. 10 - то же, вид сбоку; на фиг. 11 - другой вариант выполнения вертикальной направляющей устройства, вид в сборе; на фиг. 12 - разрез А-А на фиг. 11; на фиг. 13 - вариант выполнения вертикальной направляющей с опорными шариками, поперечный разрез; на фиг. 14 - вариант опорной штанги в зоне действия вертикального привода, продольный разрез.

Устройство для регулируемого перемещения заглушки состоит из вертикальной направляющей, обращенной к квадратному участку 1 несущей штанги для штанги для поводка 2 заглушки (фиг. 1 и 2) и образованной двумя сваренными друг с другом под прямым углом швеллерами 3 и 4, к свободным продольным сторонам которых или к не сваренным между собой полкам примыкают на двойных шарнирах 5 швеллеры 6, образующие в закрытом положении квадратный проем со сваренными швеллерами 3 и 4, охватывающий квадратный участок 1. Сварка швеллеров 3 и 4 выполняется с помощью уголков 7 и области пристыкованных продольных кромок швеллеров 3 и 4. С помощью шарнирного скрепления швеллера 6 достигается простота открывания вертикальной направляющей, необходимого для установки или извлечения несущей штанги.

Вертикальная направляющая имеет опорные ролики 8, зажатые между квадратным участком 1 несущей штанги и корпусом направляющей, образованными швеллерами 3, 4 и 6, причем ролики 8 удерживаются гибкими полосами 9 (фиг. 3-5). Каждая полоса 9 закреплена к несущей штанге или к ее квадратному участку 1 с одной стороны и к соответствующей опорной поверхности корпуса с другой стороны с образованием ложа под опорный ролик. С помощью этих полос свободно размещенные ролики 8 надежно удерживаются между квадратным участком 1 и корпусом направляющей. Как видно из фиг. 1 и 2, квадратный участок 1 несущей штанги со всех четырех сторон поддерживается относительно корпуса направляющей с помощью опорных роликов 8, причем с каждой стороны расположены по два ролика на расстоянии друг от друга - ближе к концам корпуса. Из-за закрепления полос 9 на откидывающемся участке (швеллер 6) корпуса направляющей его можно только частично приоткрывать без съема полос с этого участка. Для полного открывания корпуса полосы 9 нужно сначала отделить от поворотного участка корпуса.

Полосы 9 выполнены с перфорацией, которая взаимодействует с дополняющими поверхностями опорных роликов 8 для предотвращения взаимного перемещения между опорными роликами 8 и соответствующими полосами 9.

На поверхности роликов 8 могут быть выполнены продольные зубья (фиг. 5), параллельные оси роликов и находящиеся в зацеплении с соответствующими зубьями на квадратном участке 1 штанги с одной стороны и внутренней стороне корпуса с другой.

Квадратный участок 1 несущей штанги имеет пять выемок, четыре из которых выполнены в виде продолговатых отверстий 10, каждое из которых размещено на расстоянии от другого вдоль оси под прямым углом друг к другу, то есть скрещивающихся. Через оси отверстия пропущены в общей сложности четыре натяжных стержня 11 с буртиком 12 на конце. Натяжные стержни 11 проходят и через противоположные стороны корпуса направляющей или противолежащие перемычки швеллеров 3, 6 или 4, 6, образующих корпус. Противоположные буртику 12 концы стержней 11 имеют резьбу, на которую навинчивается гайка 13. Посредством стержней 11 фиксируются детали корпуса с определенным зажатием опорных роликов 8. Предварительное напряжение осуществляется с помощью пружинящих элементов, расположенных между буртиком 12 каждого стержня и соответствующей стороной корпуса направляющей, особенно термодинамических пружин. Пружины 14 воздействуют на поворотные швеллеры 6, что удобно для монтажа. Стержнями 11 и пружинами 14 можно регулировать необходимый прижим роликов 8. Таким образом одновременно поддерживается беззазорное вертикальное перемещение опорной штанги и заглушки, закрепленной на поводке 2.

Ролики 8 имеют ряд назначений поддержки квадратного участка 1. При вертикальном перемещении штанги или ее квадратного участка 1 их назначение состоит в чистом качении. Благодаря этому перемещение происходит практически без трения. Поэтому малы износ и затраты на уход.

Опорные полосы 9 выполняются из тонкой жести толщиной 0,3-0,5 мм и служат для установки опорных роликов 8 между квадратным участком 1 и наружным корпусом.

Перфорация опорных полос 9 имеет отверстия диаметром около 10 мм, что способствует удалению возможных накоплений пыли. Выполнение профиля поверхности соответствующим профилю роликов 8 не обязательно, но желательно для предотвращения проскальзывания.

Выемка 15 в квадратном участке 1 служит для установки сбоку цилиндро-поршневого блока 16, посредством которого осуществляется возвратно-поступательное перемещение штанги. Блок 16 соединен с корпусом с одной стороны и со штангой (ее квадратным участком) с другой. Он содержит два соосных и выдвигаемых в противоположные стороны из корпуса поршневых штока 17 и 18, а также третий выдвигаемый из корпуса поршневой шток 19, причем штоки 17 и 18 внутри выемки 15 входят во взаимодействие с квадратным участком 1 или штангой для ее возвратно-поступательного перемещения, а посредством штока 19 происходит фиксация цилиндро-поршневого блока 16 на неподвижном или закрепленном в распределительном желобе направляющем корпусе. Шток 19 работает на расстоянии от штоков 17 и 18. Он проходит также параллельно им. Боковой выемке 15 в квадратном участке 1 несущей штанги соответствует проем 20 в направляющем корпусе, через который вводится цилиндро-поршневой блок 16 в боковую выемку квадратного участка 1 несущей штанги. После введения блока 16 все три поршня и, соответственно, штока выдвигаются. Противолежащие штоки 17 и 18 упираются в верхнюю и нижнюю стороны боковой выемки 15 квадратного участка 1, а расположенный дальше к наружной стороне шток 19 упирается в корпус направляющей или в связанный с ним опорный блок 21 с соответствующей фиксацией цилиндро-поршневого блока 16 в корпусе направляющей. Взаимодействующие с квадратным участком 1 штоки 17 и 18 при поступлении гидравлической команды расходятся в противоположных направлениях при постоянном нагружении поршней, создавая перемещение вверх (фиг. 1) с соответствующим открыванием затвора заглушки. Гидравлическая схема (фиг. 6) иллюстрирует действие гидравлического механизма, воздействующего на квадратный участок 1, причем для наглядности показано поддержание усилия в цилиндро-поршневом блоке 16 на внешний корпус в направляющей.

Расходящиеся штоки 17 и 18 или их поршни находятся при эксплуатации под давлением, причем в зависимости от необходимого направления перемещения штанги и тем самым заглушки или верхний, или нижний поршень находится под повышенным давлением по сравнению с противоположным поршнем. Полости 22 и 23 (фиг. 4) цилиндров, противоположные штокам, соединены каналом 24, предназначенным для поддержания давления на расходящиеся поршни. На практике это давление составляет 180-250 бар. Благодаря этому высокому давлению расходящиеся поршни практически жестко связаны друг с другом. Канал 24 запирается обратным клапаном 25 и соединен через 3/4-ходовой клапан 26 или с насосом Р, или с резервуаром Т линией 27, причем между обратным клапаном 25 и каналом 24 ответвляется линия 28 к резервуару Т, в которой установлен редукционный клапан 29. Полости 30, 31, из которых выходят штоки 17, 18, соединяются каждая посредством 3/4-ходового клапана 32 или с насосом Р, или с резервуаром Т, причем от соответствующих линий 33 и 34 ответвляются линии 35, 36 к золотнику 37, посредством которого линии 33, 34 соединяются с 3/4-ходовым клапаном 26 или отключаются от него, причем к этому же клапану подключен и канал 24 между полостями 22, 23 с противоположных сторон поршней. Обратный клапан 25, расположенный в линии 27, открывается через линию 38, ответвляющуюся от линии 39, соединяющей золотник 37 с 3/4-ходовым клапаном 26, с соответствующим падением давления в канале 24 между полостями 22, 23, противоположными штокам, поскольку одновременно 3/4-ходовой клапан 26 находится в правом положении (фиг. 4), соответствующем разгрузке. В этом положении линия 27 соединена с резервуаром Т. Линия 39 и поэтому также напорная линия 38 соединены в этом положении клапана с насосом Р, вследствие чего через обратный клапан 25 давление в канале 24 может сбрасываться по линии 27 к резервуару Т. Это падение давления в канале 24 происходит в обратной последовательности, а именно при расположении клапана 26 слева (фиг. 6). В этом положении насос Р соединен через обратный клапан 25 и линию 27 с каналом 24. Резервуар Т соединен линией 39 с золотником 37, который как при падении, так и при подъеме давления в канале 24 находится в так называемом h-положении, то есть, в правом положении (фиг. 6) в котором линия 39 соединена с линиями 33, 34 или 35, 36. После подъема до заданного высокого давления в канале 24 золотник 37 и 3/4-ходовой клапан 26 устанавливаются в положения, показанные на фиг. 4. В этих положениях в линии 39 давления нет. Обратный клапан 25 закрыт так, что давление, созданное в канале 24, сохраняется, причем регулировка этого давления осуществляется редукционным клапаном 29. Линии 35, 34 отключены от клапана 26, поэтому работает только 3/4-ходовой клапан 32, непосредственно связанный с линиями 33, 34. С помощью этого клапана выполняется возвратно-поступательное перемещение штоков 17 и 18. Все клапаны управляются электромагнитами.

Благодаря повышенному давлению, созданному в канале 24, оба поршня действуют как один поршень с расходящимися в разные стороны штоками.

В целях установки или извлечения цилиндро-поршневого блока 16 упомянутым образом сбрасывают давление в канале 24. Для эксплуатации повышают давление в канале 24, т. е. блок 16 устанавливается под нагрузку, затем также устанавливают под нагрузку клапаны 26 и 32 (фиг. 4), так что для синхронного возвратно-поступательного перемещения штоков 17 и 18 служит лишь 3/4-ходовой клапан 32.

В результате предлагаемая система работает практически без потерь на трение, благодаря чему износ и расходы на обслуживание крайне малы. Помимо этого обеспечивается отсутствие зазоров. Уход за механизмом чрезвычайно прост благодаря конструкции со сдвоенными шарнирами 5. То же относится к монтажу или демонтажу всей вертикальной направляющей. Все детали могут быть изготовлены из стандартных сталей. Зазоры в вертикальной направляющей отсутствуют по нескольким осям. Не нужна специальная смазка направляющей.

Направление открывания швеллера 6 отмечено стрелкой Б.

На фиг. 7 и 8 схематически показан другой вид закрепления на корпусе полос с помощью квадратной рамки 40, жестко закрепленной к неподвижной части корпуса, то есть швеллерам 3 и 4, так что полосы 9, закрепленные на рамке 40, прилегают своими участками, обращенными к корпусу, к внутренним поверхностям стенок неподвижной части корпуса или к швеллерам 3 и 4. Соответственно и поворотная часть корпуса направляющей для несущей штанги, то есть поворотные швеллера 6 снабжены с внутренней стороны горизонтальными пазами 41 для входа рамки 40 при закрытом корпусе (фиг. 8). Рамка 40 имеет размер, соответствующий размеру просвета корпуса направляющей, то есть выполнена квадратной.

В варианте по фиг. 7 и 8 возможно открывание корпуса без демонтажа полос 9, закрепленных на поворотной части швеллеров 6.

Крепление полос 9 на квадратном участке 1 несущей штанги выполняется в последнем варианте так же, как описывалось ранее.

Вместо квадратного участка 1 можно представить треугольное или шестиугольное сечение, при котором корпус направляющей имеет соответствующую форму.

На фиг. 9 и 10 схематически показан другой вариант выполнения вертикальной направляющей с опорными роликами для перемещения несущей штанги 1. Каждый опорный ролик 8 установлен на упоре, размещенном на внутренней стороне корпуса направляющей и выполненном в виде обращенных внутрь выступов 42, на которые опираются ролики 8 своими концами при опущенной несущей штанге в положении, перпендикулярном этой штанге или направлению ее перемещения. При подъеме штанги в направлении стрелки на фиг. 10 ролик перекатывается вместе с ней вверх между корпусом направляющей и несущей штангой без зазора и проскальзывания, что достигается упругим зажимом между корпусом и штангой. При движении вниз штанги концы 43 роликов 8 достигают в нижнем положении выступов 42, что обеспечивает постоянную ориентацию роликов 8, перпендикулярно к направлению перемещения штанги.

На образующей поверхности каждого опорного ролика 8 выполнена не менее, чем одна, а лучше несколько кольцевых канавок глубиной 2-10 мм, особенно 4-8 мм и шириной минимум 1,5-2 мм на расстоянии друг от друга. Через эти канавки загрязнения могут самостоятельно выпадать в зазор между штангой и корпусом, откуда их легко удалить. Таким образом кольцевые канавки 44 представляют собой каналы для удаления загрязнений (фиг. 9 и 10).

Для обеспечения функциональной надежности и конструктивной точности наибольшее значение имеет вариант, показанный на фиг. 11 и 12. Здесь направляющая качения образована перпендикулярными к штанге или к направлению ее движения блоками 45 прямолинейно расположенных шариков. На каждой из четырех сторон для взаимного опирания штанги и корпуса направляющей установлены по два таких блока на расстоянии друг от друга вдоль оси, упруго подпружиненные пружинами 14 с предварительным напряжением.

Каждый из шариковых блоков 45 установлен на расположенном на внутренней стороне направляющего корпуса упоре, выполненном в виде Г-образного выступа 42, в который упирается охватывающий шарики сепаратор 46 при опущенной штанге, причем эти шариковые блоки имеют ориентацию, перпендикулярную несущей штанге или направлению ее перемещения. Назначение выступов 42 соответствует выступам на фиг. 9. Беззазорная фиксация и предварительное напряжение опорных шариков с одной из четырех сторон штанги достигается с помощью поверхности 47 качения (фиг. 12), расположенной с возможностью поворота вокруг вертикальной оси 48 и образованной пластиной, разъемно закрепленной на соответствующей стороне корпуса направляющей. Шарнирное закрепление поверхности 47 качения или пластины, на которой она расположена, образовано вертикальным шариковым блоком 45, который берется готовым и размещен между пластиной (поверхностью 47) и соответствующей стороной направляющего корпуса, причем соединение между этой стороной корпуса и пластиной осуществляется посредством упругого элемента, например тарельчатых пружин 49.

Все остальные поверхности качения жестко установлены на несущей штанге с одной стороны и внутренней стороне корпуса направляющей с другой стороны.

Благодаря этой качающейся конструкции одной поверхности 47 качения или пластины можно скомпенсировать допуски при изготовлении корпуса направляющей, особенно при ориентации соседних сторон под прямым углом друг к другу.

По другому варианту конструкции поддержка и вертикальное перемещение несущей штанги в корпусе обеспечивается противолежащими шариковыми блоками 45, причем эти шарики катаются по клиновидным канавкам на наружной стороне штанги с одной стороны и на внутренней стороне деталей корпуса с другой. Таким образом эта конструкция отличается тем, что имеются только две направляющих качения, размещенные между штангой и корпусом направляющей диаметрально противоположно. Поддержка штанги с других боковых сторон осуществляется в корпусе с помощью клиновых канавок, в которых удерживаются опорные шарики, поэтому даже при значительных допусках на изготовление не требуется наличия качающейся ходовой поверхности.

Шариковые блоки выпускаются серийно. В зависимости от случая конкретного применения и прикладываемой нагрузки предлагаются шарики, заключенные в сепараторы из пластмассы, алюминия или латуни. В предлагаемом случае можно использовать только сепараторы из алюминия или латуни. Наиболее предпочтительны сепараторы 46, выполненные в виде перемычек, поскольку между этими сепараторами и шариками, а также поверхностями качения имеются промежутки, через которые пыль и грязь могут падать в зазор между несущей штангой и корпусом направляющей.

Выступы 42 снабжены обращенными вертикально вверх зубцами для предотвращения бокового смещения шариковых блоков. Каждый такой блок удерживается между вертикальными зубцами 50 выступов 42 с одной стороны и противолежащими поверхностями качения штанги и направляющего корпуса.

На фиг. 11 показаны металлургический резервуар 51 (распределительный желоб) и заглушка 52.

На фиг. 13 показан другой вариант выполнения направляющей для несущей штанги, в котором корпус состоит из двух деталей 53 и 54. Здесь два блока 55 прямолинейно расположенных шариков размещены диаметрально противоположно параллельно штанге, причем шарики катаются в шиповидных пазах или направляющих 56, 57 на штанге с одной стороны и внутренней стороне деталей 53, 54 корпуса с другой. Корпус направляющей образован двумя П-образными профилями, один из которых - деталь 53 - жестко соединен с металлургическим резервуаром, а второй профиль - с первым шарниром 58, проходящим параллельно штанге, благодаря чему корпус направляющей можно открыть. Затяжка шариковых блоков 55 достигается болтом 59, предварительно напряженным с помощью тарельчатых пружин 60, причем болт 59 размещен диаметрально противоположно шарниру 58 относительно штанги. Болт 59 расположен на неподвижной детали 53 корпуса с возможностью поворота относительно оси 0-0, параллельной штанге. Для запирания корпуса необходимо поэтому лишь повернуть болт 59 вокруг оси 0 в положение, показанное на фиг. 13 (по стрелке В) и зафиксировать в этом положении гайкой 61, преодолевая предварительное напряжение тарельчатых пружин 60.

Клиновидные направляющие 56, 57 планки закреплены на деталях 53 и 54 корпуса винтами 62, а на штанге - винтами 63. В штанге для установки направляющих 57 планок сделаны выемки 64, благодаря чему планки в смонтированном положении не выступают за контуры штанги.

Показанный на фиг. 13 вариант имеет простейшую и эффективную конструкцию, здесь нужно использовать более прочные или крупные шарики в шариковых блоках 55, поскольку та же нагрузка воспринимается меньшим числом шариковых блоков. Однако этот относительный недостаток с избытком компенсируется гораздо более простой конструкцией.

На фиг. 14 показан вариант конструкции несущей штанги в области цилиндро-поршневого блока 16. Здесь штанга содержит открытую с одной стороны коробку 65, в которой можно установить цилиндро-поршневой блок 16 для вертикального перемещения штанги. Эта коробка (фиг. 14) имеет сварную конструкцию, с торцовых ее концов к ней примыкают: сверху - нижний конец 66 верхнего участка 67 штанги, а снизу - верхний конец 68 нижнего участка 69 штанги, которые соответственно могут ввинчиваться в торцовые гнезда 70 коробки 65. Дополнительная фиксация достигается поперечными винтами 71, проходящими насквозь через концы 66, 68, а также через торцовые стенки 72 коробки 65 и стопорятся известным образом. Ввинченные концы 66, 68 участков 67 и 66 штанги имеют меньший диаметр, чем у самой штанги, что обеспечивает точность осевой установки штанги относительно коробки 65.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ СРЕД С ВЫСОКОЙ ТЕМПЕРАТУРОЙ | 1992 |

|

RU2110725C1 |

| ЗАПОРНАЯ ЗАДВИЖКА | 1994 |

|

RU2110722C1 |

| ДВОЙНАЯ ТАРЕЛЬЧАТАЯ КЛИНОВАЯ ЗАДВИЖКА | 1991 |

|

RU2050494C1 |

| ЗАДВИЖКА ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА БОЛЬШОГО ДИАМЕТРА, ПРЕИМУЩЕСТВЕННО, ДВУХДИСКОВАЯ (ВАРИАНТЫ) | 1995 |

|

RU2123629C1 |

| ОХЛАЖДАЕМЫЙ ДИСК ЗАДВИЖКИ | 1994 |

|

RU2133398C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ШАХТНОЙ ПЕЧИ | 2000 |

|

RU2241183C2 |

| ЗАДВИЖКА | 1995 |

|

RU2151939C1 |

| Складное кресло на колесах | 1983 |

|

SU1184433A3 |

| ГИДРОСТАТИЧЕСКИЙ АКСИАЛЬНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ РЕГУЛИРУЕМОГО ОБЪЕМА ПОГЛОЩЕНИЯ ДЛЯ УСТАНОВКИ В СТУПИЦУ КОЛЕСА | 1992 |

|

RU2091609C1 |

| БЕСТРАВЕРСНОЕ УСТРОЙСТВО ДЛЯ ЗАМЫКАНИЯ ФОРМЫ ЛИТЬЕВЫХ МАШИН (ВАРИАНТЫ) | 1995 |

|

RU2104155C1 |

Использование: в установке для непрерывного литья прокатных заготовок, блюмов или слябов. Сущность изобретения: заглушка соединена с траверсой или поводком, размещенными над распределительным желобом или металлургической емкостью и в свою очередь связанными с возвратно-поступательно перемещающейся в вертикальной направляющей несущей штангой. Вертикальная направляющая несущая штанга (квадратного участка) представляет собой роликовую направляющую с роликами, зажатыми без зазора между штангой и внешним корпусом. 27 з. п. ф-лы, 14 ил.

Приоритет по пунктам:

14.02.90 по пп. 1, 2, 15, 16.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ N 3738489, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-30—Публикация

1991-01-30—Подача