Изобретение относится к запорной задвижке.

Подобные запорные задвижки с разжимными пластинами в качестве запорного органа известны из уровня техники в различных исполнениях (например DE, заявка N 1946581, кл. C 21 B 9/12, 1970). Известная запорная задвижка нашла применение на практике в качестве запорного органа для жидкостей с высокой степенью загрязнения и высоким содержанием пыли. Для прижатия и отжатия пластин используют цилиндры, в которых в сочетании между собой действуют прижимные пружины и отжимные элементы. Известно также использование известной конструкции в двойных задвижках.

По технической сущности данная задвижка наиболее близка к предлагаемой и потому принята в качестве прототипа.

После длительной эксплуатации известной двойной задвижки в гидросистеме в ее отжимающих элементах могут возникнуть утечки, приводящие к тому, что пластины не приподнимаются больше от неподвижных уплотнительных седел и их приходится перемещать в другое рабочее положение. При этом следует помнить, что пластины, как правило, очень долго остаются в своем заданном положении. За счет этого они буквально прилипают своими прокладками к неподвижным уплотнительным седлам. В соответствии с этим в такой ситуации требуется повышенное давление для приподнимания или отжатия пластин. При наличии же утечек необходимое давление отжатия не может быть достигнуто.

Для решения этой проблемы уже предлагалось соединить отжимающие элементы по периферии попеременно с отдельным гидравлическим контуром, т.е. использовать два действующих независимо друг от друга гидравлических контура. Преимущество этой системы в том, что при выходе из строя одного контура функционирование арматуры обеспечивается, в принципе, оставшимся контуром. Недостаток, однако, состоит в том, что оба контура необходимо сконструировать и рассчитать для аварийной ситуации. Каждый отдельный контур должен быть в состоянии сжимать как прижимные пружины непосредственно управляемых им отжимающих элементов, так и прижимные пружины дефектных отжимающих элементов, с тем, чтобы приподнять пластины от неподвижных уплотнительных седел. При больших перепадах давлений это вызывает увеличение числа отжимающих элементов. По сравнению с чисто одноконтурной системой у этого варианта из двух независимых контуров требуется вдвое больше гидравлических отжимающих элементов (цилиндро-поршневых узлов).

Задачей изобретения является создание запорной задвижки упомянутого вида, которая объединяет в одном устройстве для отжатия пластин преимущества чисто одноконтурной системы, состоящей всего из одного гидравлического контура, с преимуществами описанной двухконтурной системы, состоящей из двух действующих независимо друг от друга гидравлических контуров, с тем, чтобы обеспечить надежное отжатие пластин при минимальных конструктивных затратах.

Эта задача достигается тем, что в запорной задвижке, содержащей корпус, в котором на расстоянии друг от друга в направлении течения выполнены два неподвижных уплотнительных седла, между которыми на расстоянии одна от другой расположены запорные пластины, выполненные с возможностью прижима к неподвижным уплотнительным седлам под действием упругих элементов, причем гидроуправляемые отжимающие элементы, служащие для поднятия запорных пластин, равномерно расположены по периферии между выступами запорных пластин и содержит наружный цилиндр с внутренним кольцевым буртиком на свободном конце, внутренний цилиндр с наружным кольцевым буртиком на свободном конце и расположенный между наружным и внутренним цилиндрами в их осевом направлении упругий элемент, выполненный в виде разжимной пружины или пакета тарельчатых пружин, при этом внутренний цилиндр выполнен с возможностью перемещения относительно наружного цилиндра с образованием герметичной кольцевой камеры между ними, согласно изобретению каждый отжимающий элемент снабжен двумя действующими независимо друг от друга гидравлическими контурами, установленными с возможностью срабатывания одного из них в резервном режиме при выходе из строя другого контура, работающего в нормальном режиме, при этом каждый контур снабжен соответствующими двухлинейными двухпозиционными распределителями.

Каждый отжимающий элемент располагает, следовательно, резервным гидравлическим контуром, который при выходе из строя нормального контура полностью заменяет его. В конструкции согласно изобретению речь идет, следовательно, о системе, которая объединяет преимущества описанной выше одноконтурной системы, т. е. относительно небольшого числа отжимающих элементов с повышенным усилием открывания, и преимущества описанной двухконтурной системы, т.е. повышенной надежностью при выходе из строя.

За счет того, что согласно изобретению каждый отжимающий элемент соединен как с нормальным, так и с резервным гидравлическим контуром, при выходе из строя нормального контура не требуется больше, чтобы резервный контур "таскал с собой" нерабочие отжимающие элементы против действия соответствующих им прижимным пружин. Это также является преимуществом по сравнению с известной двухконтурной системой, требующей повышенного числа отпускающих элементов с соответственно более слабыми прижимными пружинами.

Другое преимущество системы согласно изобретению состоит в том, что ее можно устанавливать без проблем в имеющихся запорных задвижках, в частности двойных, т. к. двухконтурные отжимающие элементы согласно изобретению изготавливают по сравнению с известными одноконтурными отжимающими элементами такого же типоразмера, в частности такой же конструктивной длины.

Основной принцип изобретения заключается, следовательно, в том, что с каждым отжимающим элементом соединены два независимых гидравлических контура, так что при выходе из строя одного контура полностью действует другой.

Предпочтительные конструктивные варианты исполнения этой системы описаны в зависимых пунктах, причем дано указание на то, что конструкция согласно изобретению особенно пригодна для двойных задвижек. Двухконтурные отжимающие элементы согласно изобретению равномерно распределены по периферии между уплотнительными кольцами закрывающей и открывающей частей пластин.

Принцип согласно изобретению может быть реализован двумя конструктивными вариантами. Один описан в п. 1, а другой - в п. 2 и последующих пунктах.

Согласно второму варианту в кольцевую камеру отжимающего элемента согласно отличительной части п. 2 впадают две гидравлические линии, каждая из которых соединена с отдельным гидравлическим контуром и содержит непосредственно перед выходом обратный клапан, который препятствует вытеканию рабочей жидкости из кольцевой камеры через гидравлическую линию. Далее в указанную кольцевую камеру впадают вторая и третья гидравлические линии. При необходимости через них из кольцевой камеры удаляют рабочую жидкость, а именно под действием соответствующей прижимной или разжимной пружины. При возникновении утечки в одном гидравлическом контуре полностью действует другой, причем обратный клапан, установленный в соответствующей одному гидравлическому контуру гидравлической линии, препятствует вытеканию рабочей жидкости, направленной через другую гидравлическую линию в кольцевую камеру, из кольцевой камеры - снова в этот гидравлический контур. Третья гидравлическая линия открывается только тогда, когда процесс отжатия пластин закончен, так что прижимные или разжимные пружины снова начинают действовать.

В случае, если необходимо избежать третьей гидравлической линии, обе другие должны содержать вместо описанных обратных клапанов управляемые вручную или от электропривода переключающие клапаны, с тем, чтобы можно было управлять нагружением кольцевой камеры каждого отжимающего элемента через нормальную или резервную гидравлическую линию.

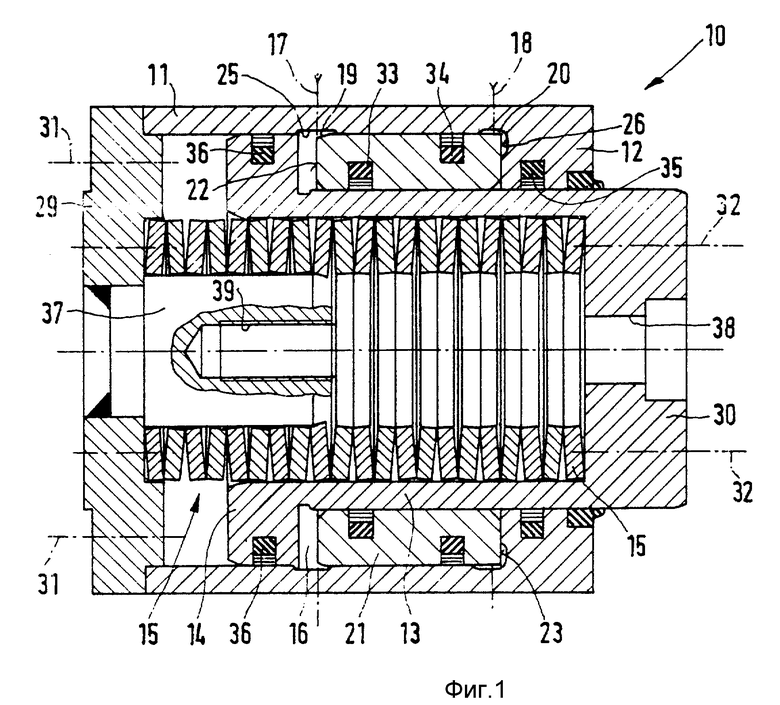

Варианты исполнения отжимающих элементов запорной задвижки согласно изобретению более подробно поясняются с помощью фиг. 1-7.

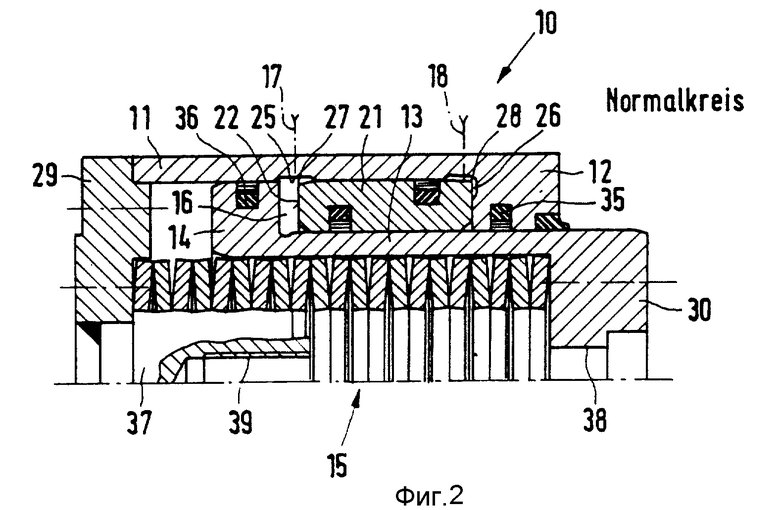

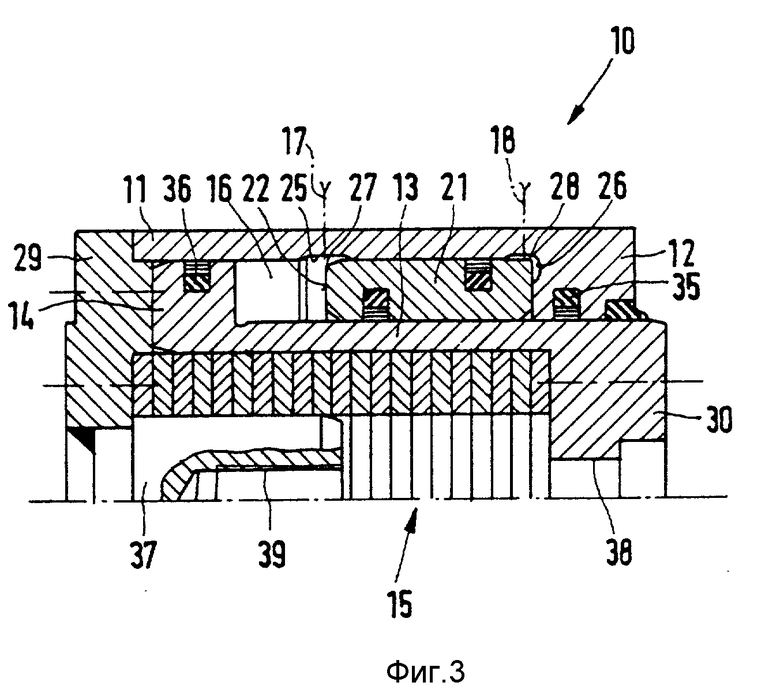

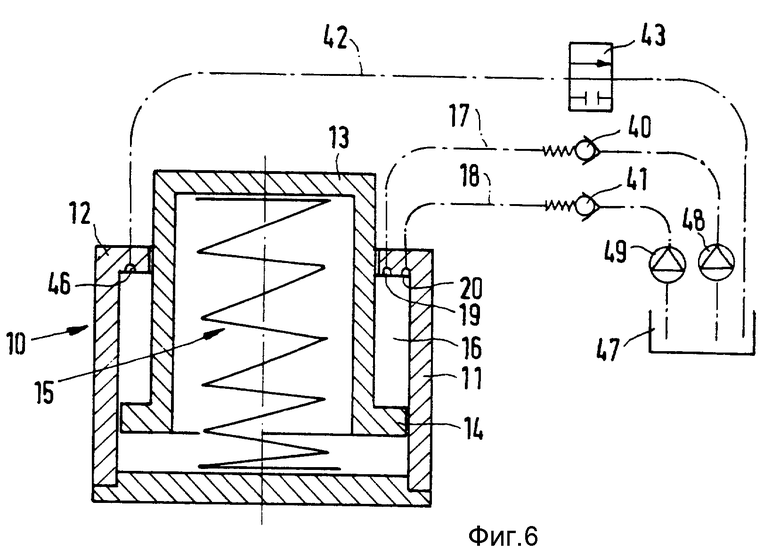

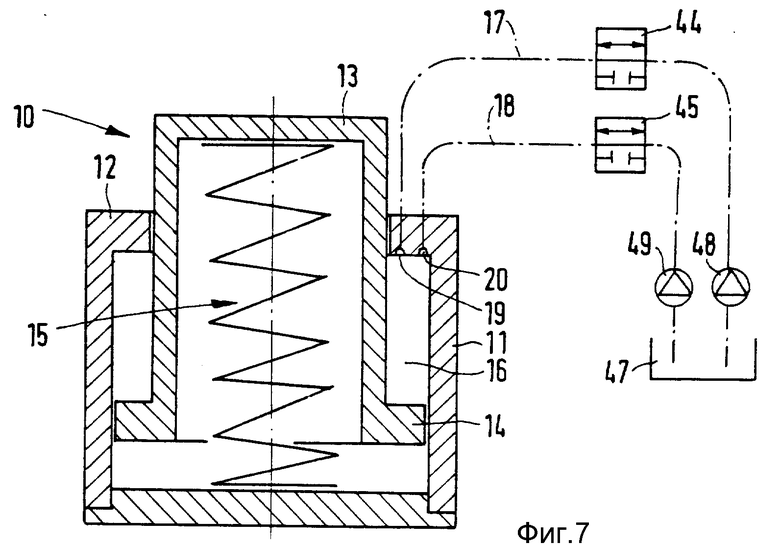

На фиг. 1 изображен продольный разрез двухконтурного отжимающего элемента согласно изобретению со встроенной прижимной или разжимной пружиной; на фиг. 2 - верхняя половина отжимающего элемента на фиг. 1 в разжатом положении, причем действует нормальный гидравлический контур; на фиг. 3 - отжимающий элемент на фиг. 2 с присоединением нормальной гидравлической линии в отжатом положении; на фиг. 4 - верхняя половина отжимающего элемента на фиг. 1 в разжатом положении, причем присоединен резервный гидравлический контур; на фиг. 5 - отжимающий элемент на фиг. 4 с присоединением резервного гидравлического контура в отжатом положении; на фиг. 6 - схематичный продольный разрез альтернативной формы исполнения двухконтурного отжимающего агента; на фиг. 7 - схематичный продольный разрез другой альтернативной формы исполнения двухконтурного отжимающего элемента.

На фиг. 1 в продольном разрезе изображен гидравлический отжимающий элемент 10. Он содержит наружный цилиндр 11 с внутренним кольцевым буртиком 12 на свободном конце, закрепленный известным образом на выступе одной пластины (не показано) запорной задвижки (подробно не показана), внутренний цилиндр 13 с наружным кольцевым буртиком 14 на свободном конце, закрепленный на выступе другой или противоположной пластины (не показано) и действующий в качестве разжимного поршня, и прижимную или разжимную пружину в виде пакета 15 тарельчатых пружин, действующую в осевом направлении между наружным и внутренним цилиндрами. Цилиндр 13 имеет возможность перемещения относительно цилиндра 11 с образованием между цилиндрами и обоими буртиками герметичной от окружающего пространства кольцевой камеры 16, а именно телескопически внутрь цилиндра 11 против действия пакета 15 при подаче рабочей жидкости в камеру 16. В камеру 16 впадают две гидравлические линии 17, 18, причем линия 17 связана с так называемым нормальным гидравлическим контуром, а линия 18 - с так называемым гидравлическим контуром. Отверстия 19, 20 обеих линий 17, 18 в камере 16 расположены на осевом расстоянии друг от друга. Между обоими отверстиями 19, 20 в камере 16 с возможностью осевого перемещения расположен кольцевой поршень 21. Торец 22 поршня 21 нагружается рабочей жидкостью через линию 17 и отверстие 19, а противоположный торец 23 имеет доступ через соответствующее ему отверстие 20 для рабочей жидкости. В нормальном режиме впадающая в отверстие 20 линия в основном не имеет давления или отделена от соответствующего агрегата с рабочей жидкостью запорным органом, в частности шаровым краном. Таким образом в нормальном режиме поршень 21 остается при нагружении рабочей жидкостью через отверстие 19 в изображенном на фиг.1-3 нормальном конечном положении при соответствующем осевом движении наружного и внутреннего цилиндров друг в друге. При возникновении утечки в соответствующем отверстию 19 гидравлическом контуре для нормального режима закрывается соответствующая нормальная линия 17 и открывается соответствующая резервному отверстию 20 резервная линия 18, так что поршень 21 под давлением у отверстия 20 в камере 16 перемещается в другое, а именно резервное конечное, положение на фиг. 4, 5, в результате чего оба цилиндра движутся друг в друге (фиг. 5) под давлением на торце 23 поршня 21 через отверстие 20. Как хорошо видно из фиг. 1-5, на ограничивающей камеру 16 внутренней стороне 24 цилиндра 11 выполнены расположенные на осевом расстоянии друг друга выемки 25, 26, в которые впадают линии 17, 18 (отверстия 19, 20), причем обе выемки в одном или нормальном конечном положении поршня 21, т.е. в изображенном на фиг.1-3 исполнении, при его упоре в буртик 12 цилиндра 11 проходят по соответствующим кромкам 27, 28 поршня 21. При этом выемка 26 выполнена в углу между буртиком 12 и примыкающей к нему цилиндрической внутренней стороной 24 цилиндра 11 таким образом, что она охватывает часть обращенного к буртику 12 торца 23 поршня 21. Таким образом, оба торца поршня 21 имеют возможность нагружения рабочей жидкостью, а именно либо через нормальный контур, либо через резервный контур.

В соответствии с этим в нормальном конечном положении поршня 21 (фиг. 1-3) его обращенный к отверстию 19 торец 22 имеет возможность нагружения рабочей жидкостью, так что при соответствующем повышении давления цилиндр 13 перемещается из положения на фиг. 2 в положение на фиг. 3, т.е. вдвигается в цилиндр 11, а именно при соответствующем сжатии пакета 15, действующего между обоими цилиндрами. В случае выхода из строя нормального контура резервный контур действует через резервную линию 18 и резервное отверстие 20, нагружая резервной рабочей жидкостью соответствующий отверстию 20 торец 23 поршня 21. В результате этого поршень 21 смещается в камере 16 (фиг. 4) влево, пока не упрется в буртик 14 цилиндра 13. При дальнейшем повышении давления цилиндр 13 вместе с поршнем 21 вдвигается (фиг. 5) в цилиндр 11 при соответствующем сжатии пакета 15.

Описанное выше движение обоих цилиндров друг в друге ограничено упором буртика 14 цилиндра 13 в дно 29 цилиндра 11.

Дно цилиндра 13 обозначено поз. 30. Оба цилиндра выполнены, следовательно, наподобие горшка. В изображенном варианте внутренний, действующий в качестве поршня, цилиндр выполнен за одно целое с дном и наружным кольцевым буртиком, а наружный цилиндр состоит из двух частей, т.е. дна 29 и собственно цилиндра 11 вместе с внутренним кольцевым буртиком 12. Крепление обоих цилиндров 11, 13 на выступах (не показано) осуществляется крепежными винтами, ввинчиваемыми в дно 29 цилиндра 11 и дно 30 цилиндра 13. Резьбовые отверстия обозначены на фиг. 1 поз. 31 и 32.

В остальном осевое расстояние между обоими отверстиями 19, 20 в камере 16 равно длине расположенного в ней с возможностью перемещения поршня 21.

Поршень 21 герметизирован от обоих цилиндров посредством кольцевых уплотнений 33, 34. Между буртиками 12, 14 и цилиндрами 11, 13 расположены кольцевые уплотнения 35, 36 для герметизации камеры 16 от окружающего пространства. У названных уплотнительных средств речь идет об известных конструктивных мерах, не требующих дальнейшего пояснения.

Уже упомянутый пакет 15 образован попеременно уложенными тарельчатыми пружинами. Центрирование пакета осуществляется в основном внутри внутреннего цилиндра 13 или его гильзы. В зоне перехода между цилиндрами центрирование пакета осуществляется посредством расположенного на дне 29 цилиндра 11, а именно приваренного центрирующего пальца 37.

Через центральную расточку 38 на дне 30 цилиндра 13 в палец 37 (внутренняя резьба 39) ввинчивается винт (не показан). Этот винт служит для монтажа и аварийного приведения в действие отжимающего элемента при полном выходе из строя гидросистемы. Поскольку у описанного отпускающего элемента по сравнению с известными оба буртика короче, получают немного более длинную камеру 16, в которую вставляют описанный поршень 21. Общую конструктивную длину отжимающего элемента не следует увеличивать названными мерами. В соответствии с этим описанные двухконтурные отжимающие элементы пригодны также для оборудования обычных запорных задвижек, в частности двойных.

Следует еще указать на то, что вместо упомянутого выше переключения с режима нормального контура на режим резервного контура посредством расположенных в соответствующих гидравлических линиях запорных средств, в частности шаровых кранов, можно также работать с разными давлениями в нормальном и резервном контурах таким образом, что давление в резервном контуре ниже, чем в нормальном. В соответствии с этим в нормальном случае нормальный контур действует и против усилия описанной разжимной пружины и против давления в резервном контуре. При возникновении утечки в нормальном контуре при соответствующем падении давления ниже давления в резервном контуре он действует описанным образом.

На фиг. 6 в схематичном продольном разрезе изображена альтернативная форма исполнения двухконтурного отжимающего элемента 10. Он отличается от описанного выше прежде всего тем, что не содержит кольцевого поршня. Вместо этого в камеру 16 с торца впадают линия 17 нормального контура, линия 18 резервного контура и третья линия 42, а отверстия для рабочей жидкости обозначены поз. 19, 20, 46. Линии 17, 18 имеют подпружиненные обратные клапаны 40, 41, пропускающие поток рабочей жидкости только в камеру 16, причем поток рабочей жидкости создается в соответствующих линиях 17, 18 насосами 48, 49, установленными между клапанами 40, 41 и резервуаром 47. Если отжимающий элемент после отпускания должен снова вернуться в свое разжатое положение, рабочая жидкость удаляется из камеры 16 по линии 42. Для этой цели открывается установленный в линии 42 2-линейный 2-позиционный распределитель 43, так что через него рабочая жидкость может стекать обратно в резервуар 47. Распределитель 43 пропускает рабочую жидкость в открытом положении только в направлении резервуара 47. При выходе из строя нормального контура через линию 17 резервный контур активируется через линию 18. В остальном в отношении герметизации камеры 16 следует сослаться на соответствующее описание исполнения на фиг. 1-5.

Вариант на фиг. 7 соответствует в принципе варианту на фиг. 6. Он отличается, однако, от него тем, что не имеет третьей гидравлической линии 42, а также обратных клапанов 40, 41 в линиях 17, 18. Вместо этого в линиях 17, 18 установлены 2-линейные 2-позиционные распределители 44, 45, пропускающие рабочую жидкость в открытом положении в двух направлениях. Таким образом, линии 17, 18 пригодны как для подвода рабочей жидкости в камеру 16, так и для ее отвода, а именно независимо друг от друга в качестве линии нормального контура и линии резервного контура, соответственно. Для того, чтобы по линиям 17, 18 рабочая жидкость могла стекать обратно в резервуар 47, насосы 48, 49 должны быть выполнены так, чтобы в нерабочем состоянии они могли пропускать рабочую жидкость. В соответствии с этим можно при необходимости под действием пружины 15 выдавливать рабочую жидкость из камеры 16 через открытый распределитель 44 или, как альтернатива, через открытый распределитель 45 и соответствующий насос 48, 49 в резервуар 47.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ СРЕД С ВЫСОКОЙ ТЕМПЕРАТУРОЙ | 1992 |

|

RU2110725C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРУЕМОГО ПЕРЕМЕЩЕНИЯ ЗАГЛУШКИ РАСПРЕДЕЛИТЕЛЬНОГО ЖЕЛОБА ИЛИ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ В УСТАНОВКЕ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПРОКАТНЫХ ЗАГОТОВОК, БЛЮМОВ И СЛЯБОВ | 1991 |

|

RU2016695C1 |

| ДВОЙНАЯ ТАРЕЛЬЧАТАЯ КЛИНОВАЯ ЗАДВИЖКА | 1991 |

|

RU2050494C1 |

| ЗАДВИЖКА | 1992 |

|

RU2101592C1 |

| ЗАДВИЖКА | 1995 |

|

RU2151939C1 |

| ЗАДВИЖКА ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА БОЛЬШОГО ДИАМЕТРА, ПРЕИМУЩЕСТВЕННО, ДВУХДИСКОВАЯ (ВАРИАНТЫ) | 1995 |

|

RU2123629C1 |

| ОХЛАЖДАЕМЫЙ ДИСК ЗАДВИЖКИ | 1994 |

|

RU2133398C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАПАН | 1991 |

|

RU2043560C1 |

| АМОРТИЗАЦИОННАЯ СТОЙКА ДЛЯ ГИДРАВЛИЧЕСКОГО ПРИВОДА КОЛЕС | 1992 |

|

RU2092330C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ПОДВЕСКА ДЛЯ АВТОМОБИЛЯ | 1992 |

|

RU2068346C1 |

Изобретение предназначено для перекрытия трубопровода для жидкостей с высокой степенью загрязнения и высоким содержанием пыли. Запорная задвижка содержит корпус с двумя подвижными уплотнительными седлами, расположенными на расстоянии друг от друга. Между седлами расположены запорные пластины, прижимаемые к седлам под действием упругих элементов. Для отжатия запорных пластин от седел служат гидроуправляемые отжимающие элементы, равномерно расположенные по периферии между выступами запорных пластин. Отжимающие элементы содержат наружный цилиндр с внутренним кольцевым буртиком на свободном конце, внутренний цилиндр с наружным кольцевым буртиком на свободном конце и расположенный между наружным и внутренним цилиндрами упругий элемент. Упругий элемент выполнен в виде разжимной пружины или пакета тарельчатых пружин. Внутренний цилиндр перемещается относительно наружного цилиндра. Между цилиндрами образована герметичная кольцевая камера. Каждый отжимающий элемент снабжен двумя и/или тремя действующими независимо друг от друга гидравлическими контурами. Два из упомянутых контура установлены с возможностью срабатывания одного из них в резервном режиме при выходе из строя другого контура, работающего в нормальном режиме. Каждый из этих контуров снабжен соответствующими обратными клапанами или соответствующими двухлинейными двухпозиционными распределителями. Для удаления жидкости из кольцевой камеры используют третий гидравлический контур, который снабжен двухлинейным двухпозиционным распределителем. 6 з.п. ф-лы, 7 ил.

| Двойные задвижки II | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| - Циммерманн унд Янсен ГмбХ, Дюрен | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-10—Публикация

1994-03-21—Подача