Изобретение относится к машиностроению, а именно к станкам для обработки листовых материалов резкой, например плазменной резкой.

Известно устройство для регулирования расстояния от плазмотрона до поверхности изделия, содержащее основание с закрепленным на нем плазмотроном, узел стабилизации расстояния от плазмотрона до поверхности изделия, выполненный в виде стержня с наконечником, снабженным кольцом, охватывающим плазмотрон с зазором и размещенным между плазмотроном и поверхностью изделия, электромагнит, подвижный сердечник которого связан с наконечником при помощи пружины, на основании закреплены конечные выключатели, а ход сердечника больше осадка пружины на величину отклонения от заданного расстояния между плазмотроном и изделием.

Известное устройство не обеспечивает стабильности работы плазмотрона, т.к. корректировка им положения плазмотрона возможна только во время работы электромагнита, а периоды между включениями электромагнита гораздо больше времени его работы. При периодической работе плазмотрона не в оптимальном режиме снижается качество обработки листа. Время некачественного реза увеличивается за счет времени срабатывания привода подъема-опускания основания с плазмотроном.

Наиболее близким к изобретению техническим решением является станок для резки листового материала, содержащий смонтированную на основании станину с продольными направляющими, расположенную на этих направляющих подвижную каретку с захватами заготовок и приводом перемещения каретки вдоль продольных направляющих станины, смонтированную на основании портальную стойку с поперечной балкой, установленную с возможностью перемещения вдоль поперечной балки каретку с вертикальной направляющей, и рабочий инструмент с приводом перемещения по вертикальной направляющей.

Качество реза металлического листа данным станком при использовании аппарата для плазменной резки низкое, т.к. отсутствует приспособление для поддержания оптимального расстояния между резаком и поверхностью заготовки.

Цель изобретения - повышение качества реза за счет постоянного поддержания оптимального расстояния между резаком и поверхностью заготовки, что очень важно при использовании плазмотрона.

Для этого станок для резки листового материала, содержащий смонтированную на основании станину с продольными направляющими, расположенную на этих направляющих подвижную каретку с захватами заготовок и приводом перемещения каретки вдоль продольных направляющих станины, смонтированную на основании портальную стойку с поперечной балкой, установленную с возможностью перемещения вдоль поперечной балки каретку с вертикальной направляющей, и рабочий инструмент с приводом перемещения по вертикали, дополнительно оснащен базовым упором для заготовки, а привод вертикального перемещения рабочего инструмента выполнен в виде силового цилиндра, закрепленного на каретке поперечной балки, снабженного фиксатором с направляющими роликами и с закрепленной на штоке цилиндра тягой с отверстием, вертикальная направляющая выполнена в виде штанги, смонтированной с возможностью осевого перемещения в направляющих роликах фиксатора и в отверстии тяги силового цилиндра по ходовой посадке и снабженной упорными элементами, рабочий инструмент выполнен в виде плазмотрона, жестко закрепленного на вертикальной направляющей, снабженного дистанционной втулкой и подпружиненного относительно тяги.

Станок также оснащен узлом перехвата заготовки.

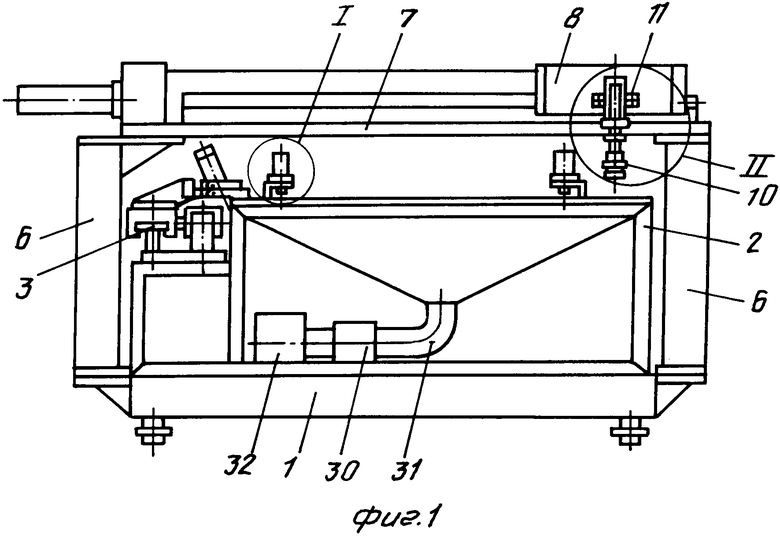

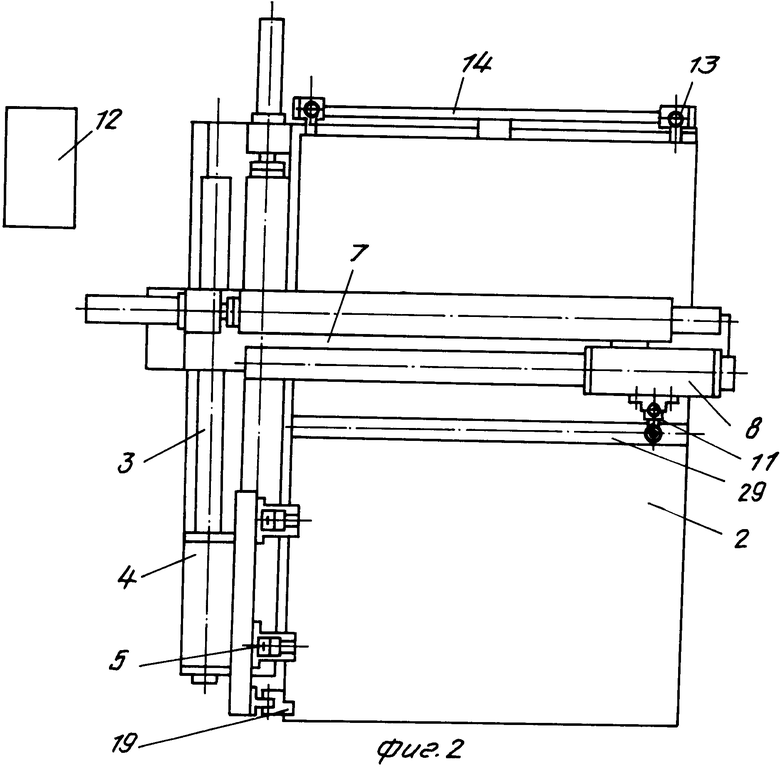

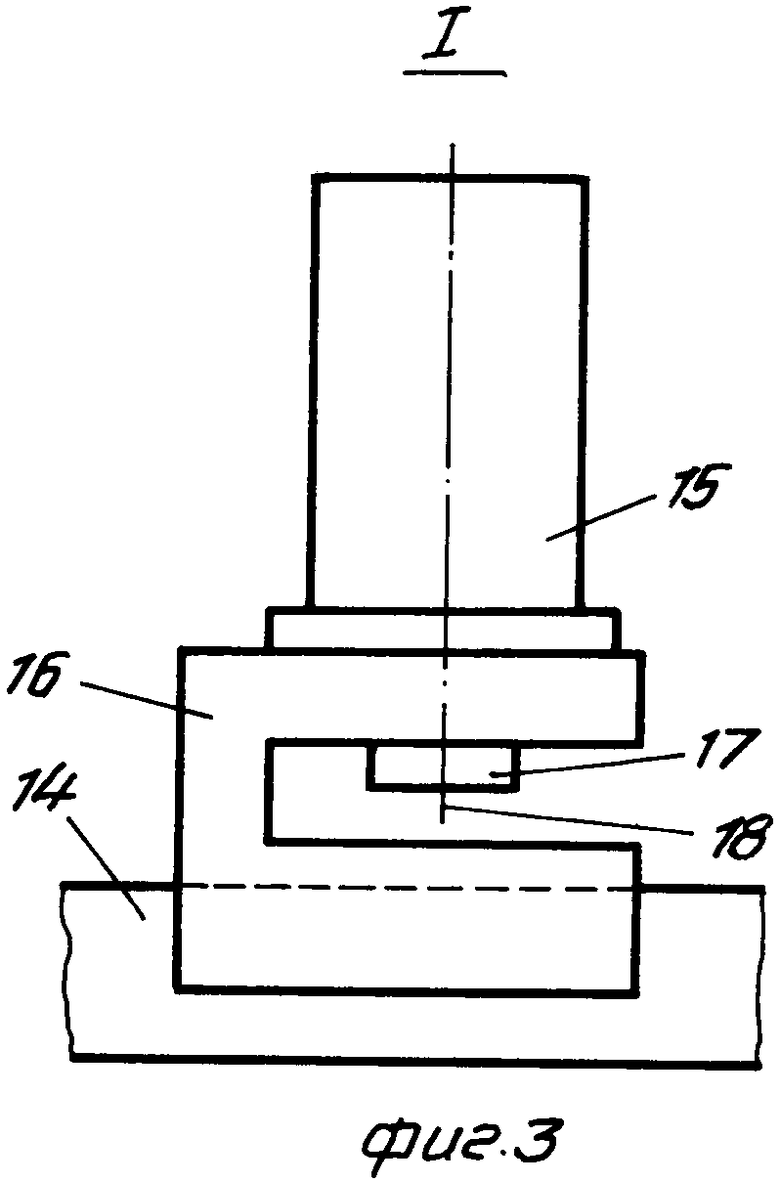

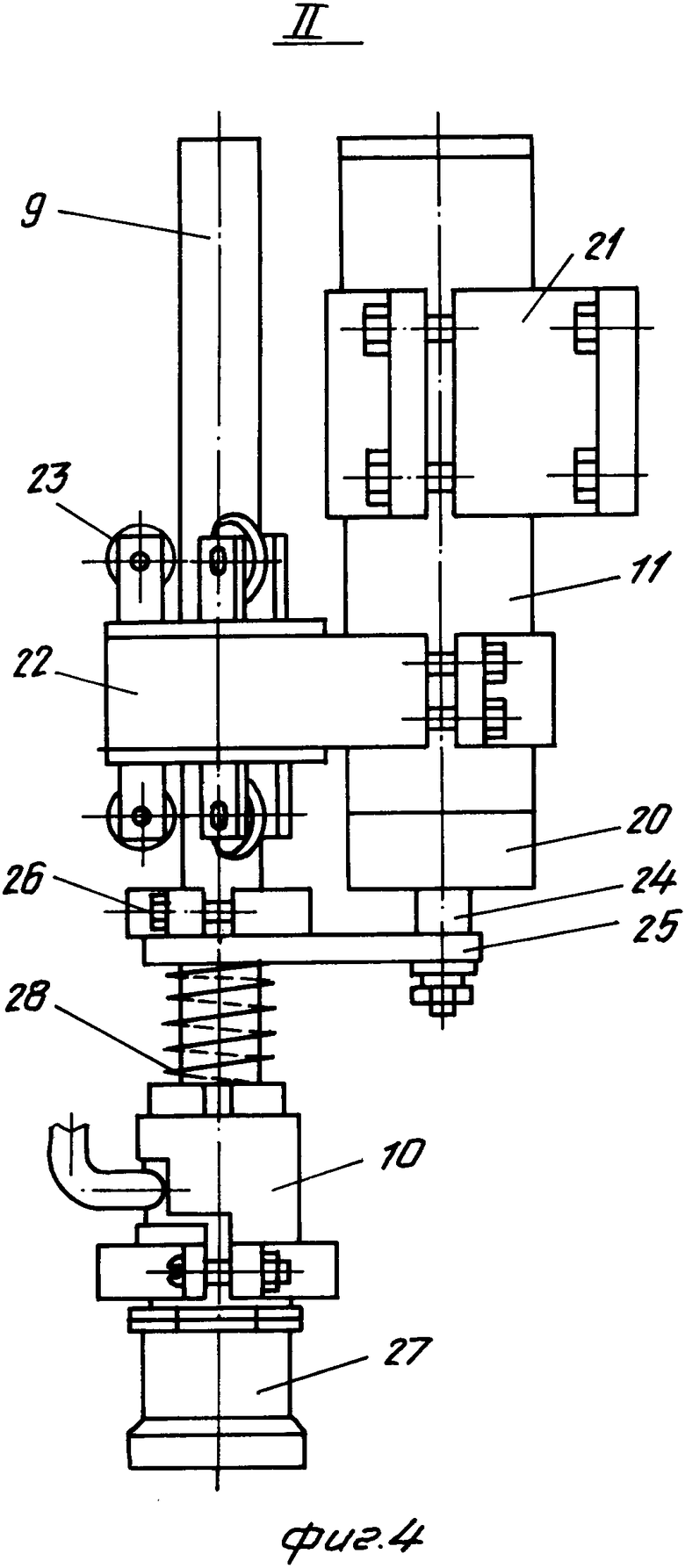

На фиг. 1 изображен станок для резки листового материала, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 1.

Станок для резки листового материала содержит смонтированную на основании 1 станину 2 с продольными направляющими 3. На направляющих 3 смонтирована подвижная каретка 4 с приводом ее перемещения вдоль направляющих 3 и захватами 5 заготовок. На основании 1 смонтирована портальная стойка 6 с поперечной балкой 7. На балке 7 установлена с возможностью перемещения вдоль нее каретка 8 с вертикальной направляющей 9. На направляющей 9 каретки 8 смонтирован рабочий инструмент, выполненный в виде плазмотрона 10 с приводом 11 его перемещения по вертикали. Механизм 12 управления движением плазмотрона 10 по контуру выполнен программным (например, может быть применено УЧПУ 2С42-65) и электрически связан с приводом 11 вертикальных перемещений плазмотрона и приводами перемещений кареток 4 и 8.

Станок оснащен узлом 13 перехвата заготовок, смонтированным на торце станины 2 на направляющих 14. Узел 13 (фиг. 3) выполнен в виде двух силовых цилиндров 15, каждый из которых через кронштейн 16 установлен на направляющей 14 с возможностью установочного перемещения и закреплен на станине 2. Между штоком 17 цилиндра 15 и кронштейном 16 образован паз 18, предназначенный для введения в него и закрепления края обрабатываемого листа. Причем паз 18 кронштейна 16, расположенного со стороны каретки 4, направлен в сторону от нее, а паз второго кронштейна 16 направлен навстречу первому пазу 18.

Базовый упор 19 выполнен в виде металлического угольника, закрепленного на каретке 4, и одна из его сторон параллельна балке 7, а другая перпендикулярна ей. Применение упора 19 облегчает базирование обрабатываемого листа по отношению к плазмотрону 10.

Привод вертикального перемещения плазмотрона 10 выполнен в виде силового цилиндра, корпус 20 которого вертикально закреплен на кронштейне 21 каретки 8. На корпусе 20 вертикально закреплен фиксатор 22 с направляющими роликами 23, скомпонованными в две группы по три ролика в каждой группе. Ролики группы смонитрованы в одной плоскости, перпендикулярной оси фиксатора 22, и разнесены по окружности на 120о с возможностью взаимодействия с подвижной направляющей 9, расположенной по оси фиксатора. Группы роликов разнесены вдоль оси фиксатора. На штоке 24 силового цилиндра жестко закреплена тяга 25 с отверстием, через которое с ней по ходовой посадке сопряжена направляющая 9. Вертикальная направляющая 9 выполнена в виде штанги, смонтированной с возможностью осевого перемещения в направляющих роликах 23 фиксатора 22 и в отверстии тяги 25 силового цилиндра. Направляющая 9 снабжена упорными элементами 26, выполненными в виде двух полуколец, жестко закрепленных на направляющей 9.

Плазмотрон 10 жестко закреплен на направляющей 9 и снабжен дистанционной втулкой 27, контактирующей с обрабатываемым листом во время его реза через слой воздуха, выходящего из плазмотрона. Плазмотрон 10 подпружинен относительно тяги 25 пружиной 28 сжатия, установленной на направляющей 9 между плазмотроном и тягой и поджимающей к ней (при поднятой вверх тяге до отрыва втулки 27 от обрабатываемого листа) упорные элементы 26.

На основании 1 смонтировано устройство для отсоса газа и пыли, включающее окно 29, вытянутое вдоль балки 7, вентилятор 30, трубопровод 31 и приемный короб 32.

Станок имеет токопроводы для обеспечения работы плазмотрона 10, трубопроводы для подачи сжатого воздуха для формирования сжатой дуги плазмотрона, трубопроводы для подачи воды для охлаждения плазмотрона и два приставных поддерживающих стола по обе стороны станка (на чертежах не показаны). Может также использоваться поворотная плита с приводом поворота, например, в виде силового цилиндра для сбора вырезанных деталей в тару (на чертежах не показаны).

Станок для резки листового материала работает следующим образом.

Листовой материал кладется на станину 2, ориентируется по базовому упору 19 и зажимается захватами 5. Каретка 4 с закрепленным захватами 5 обрабатываемым листом перемещает его в направлении к портальной стойке 6. Подачей энергоносителя в корпус 20 силового цилиндра опускают его шток 24 и тягу 25 вниз до касания дистанционной упорной втулкой 27 плазмотрона 10 обрабатываемого листа. При этом обеспечивается сжатие пружины 28 не более чем на 10% ее полного хода.

Лист обрабатывается при одновременном перемещении кареток 4 и 8. При резе прямых контуров, параллельных направлению движения каретки 4 или 8, вторая каретка остается неподвижной. Скоростью и направлением перемещения кареток 4 и 8, а также установочным перемещением плазмотрона 10 в вертикальном направлении управляет механизм 12 по программе, заложенной в него.

Сжатый воздух, подаваемый в плазмотрон 10 для формирования сжатой дуги, выходит между торцем втулки 27 и обрабатываемым листом, незначительно отжимая втулку от листа, и обеспечивает движение плазмотрона по листу без трения.

При обработке крупногабаритных металлических листов используется узел 13 перехвата заготовок и два приставных стола, один из которых устанавливается перед станком, а другой - за ним. При этом один угол обрабатываемого листа устанавливается по базовому упору 19, а его дальний конец кладется на приставной стол, расположенный за станком (со стороны узла перехвата). Лист стороной, прилежащей к каретке 4, обрабатывается плазмотроном 10.

Когда эта половина листа окажется полностью обработанной, каретка 4 вместе с листом сдвигается до отказа от узла 13 перехвата заготовок. Кронштейны 16 узла 13 устанавливаются таким образом, чтобы края листа находились в пазах 18 кронштейнов 16. Штоки 17 цилиндров 15 узла 13, прижимая лист к кронштейнам 16, фиксируют его. После этого захваты 5 освобождают лист и каретка 4 без листа сдвигается в сторону узла перехвата. Затем захваты 5 зажимают лист, а узел 13 перехвата освобождает его.

Каретка 4 с листом возвращается в исходное положение. При этом необработанный участок листа попадает в рабочую зону, а обработанный участок - на приставной стол, расположенный перед станком.

Дальнейшая вырезка деталей из листа производится по описанной выше технологии. Образующиеся при резке пыль и газы удаляются через окно 29 при помощи вентилятора 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Станок для обработки листового материала | 1987 |

|

SU1433669A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Устройство для ориентации, базирования и подачи листовой заготовки в рабочую зону пресса | 1991 |

|

SU1784376A1 |

| ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК | 1993 |

|

RU2102170C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| АВТОМАТИЗИРОВАННЫЙ ПОДВИЖНЫЙ СТАНОК | 2020 |

|

RU2752349C1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2006 |

|

RU2310559C1 |

| Устройство для ориентации деталей | 1990 |

|

SU1838073A3 |

Использование: для вырезки деталей из листового материала при помощи плазменного резака. Сущность изобретения: на основании станка смонтирована станина с продольными направляющими, по которым перемещается каретка с захватами заготовок. На портальной стойке с поперечной балкой смонтирована подвижная каретка с вертикальной направляющей. Рабочий инструмент в виде плазмотрона перемещается при помощи привода по вертикальной направляющей. Перемещением подвижных элементов станка управляет механизм управления. Станок оснащен узлом перехвата заготовок. Листовой материал кладется на станину, базируется и зажимается захватами, плазмотрон с дистанционной втулкой касается листа, лист обрабатывается при одновременном перемещении указанных кареток. Сжатый воздух, подаваемый в плазмотрон для формирования сжатой дуги, выходит между торцем втулки и обрабатываемым листом, незначительно отжимая втулку от листа, и обеспечивает движение плазмотрона по листу без трения. 1 з.п. ф-лы, 4 ил.

| Станок для обработки листового материала | 1987 |

|

SU1433669A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-30—Публикация

1992-03-04—Подача