Изобретение относится к обработке металлических листовых заготовок давлением, а именно к способам и устройствам для формообразования гнутых листовых деталей, их правки и доводки.

Изобретение может быть использовано для изготовления, в частности, элементов обшивки кораблей и судов, а также других конструкций сложной формы.

Для формообразования листовых деталей широко применяется вальцевое и прессовое оборудование. Гибка в валковых листогибочных машинах реализует способ непрерывной прокатки заготовки между вращающимися валками с одновременным воздействием изгибающего момента. В результате заготовка получает цилиндрическую или коническую форму, а применяя специальную оснастку, можно получить и более сложную форму детали. Основными узлами валковых машин являются станина, привод, нижние и верхние вальцы, устройства для подъема и наклона верхнего вальца. Валковым машинам наряду с преимуществами присущи недостатки, зависящие от их конструкции:

- при открытых вальцах существуют ограничения по использованию гибочной оснастки;

- при использовании закрытых вальцов невозможна гибка замкнутых цилиндрических обечаек, а кроме того, оборудование имеет большую массу и габаритные размеры (см. Галкин В.А. Справочник технолога-судосборщика. - Л.: Судостроение, 1985, - с. 83-85).

В валковых листогибочных машинах можно гнуть детали любой формы, однако для деталей сложной формы целесообразно применять гидравлические прессы. Гибка производится путем последовательного пластического изгиба отдельных участков с помощью штампов с набором сменных комплектов матриц и пуансонов. Конструктивно прессы могут быть выполнены со станиной консольного или портального типа, имеющей траверсы для крепления штампов и приспособлений. Для поддержания и перемещения заготовки прессы оборудуют местными кранами или специальными манипуляторами. Технические характеристики прессов различны (см. там же, с. 85-87). Усилия, развиваемые консольными прессами, составляют 500-12500 кН, но есть портальные прессы с усилиями до 50000 кН. Масса прессов может достигать нескольких сот тонн, что требует заглубленных фундаментов для их установки.

Недостатками прессов являются значительные усилия формообразования из-за большой площади контакта инструмента и заготовки, и следовательно, большая энергоемкость процесса; малая универсальность процесса ввиду необходимости применения большого количества инструментов-штампов в виде матриц и пуансонов. Из-за большого усилия формообразования и большого количества штамповой оснастки велика металло- и энергоемкость процесса. Производственная площадь, занимаемая этим оборудованием, значительна.

В последнее время находит применение ротационно-локальный метод формообразования, который осуществляется за счет прокатки листовой заготовки специальным роликовым устройством. Известны листогибочные станки типа ЛГС, реализующие этот метод (Галкин В. А. Справочник технолога-судосборщика. - Л.: Судостроение, 1985, - с. 86,88). Для изгиба заготовки прокатку осуществляют между нижним нажимным и верхним приводным роликами, при этом поддержание заготовки производят с помощью грузоподъемного оборудования (грузовые стрелы с талями), а позиционирование - вручную. Станки ЛГС содержат станину консольного типа, на верхней траверсе которой расположен нажимной ролик с нажимным приводом, а на нижней расположен другой ролик с приводом вращения. (Сипилин П. М., Зефиров И. В. Обработка корпусной стали. - Л.: Судостроение, 1972. - С. 197, 198). Позиционирование заготовки для придания ей необходимой формы выполняется вручную, что приводит к невысокому качеству формообразования и не позволяет изготавливать детали, имеющие значительные массогабаритные характеристики, накладывает ограничения на толщину листа.

Иностранными налогами станков ЛГС являются роликовые прессы голландской фирмы "Nieland" консольного PWO и портального PWP типа. Для поддержания, перемещения и позиционирования листовой заготовки при гибке на этих прессах применяются крановые системы, включающие два козловых крана с четырьмя электроталями (проспекты фирмы Nieland).

Перечисленные станки и прессы характеризуются сложностью управления мощным грузоподъемным оборудованием и невозможностью в связи с этим осуществлять гибку деталей - тел вращения с достаточной точностью.

Известны другие решения, реализующие способ ротационно-локального деформирования.

Так, в гибочно-правильном станке по патенту РФ 2102170 (B 21 D 7/01, БИ N 2, 20.01.99) деформирование осуществляют роликовым нажимным элементом в штампах, при этом заготовку поддерживают в захватах. Конструктивно станок выполнен в виде двух рам с размещенными между ними траверсами, несущими верхний и нижний деформирующий элементы. Верхний деформирующий элемент выполнен в виде ролика и имеет возможность возвратно-поступательного перемещения в вертикальной плоскости, а также вдоль траверсы. Станок содержит ходовую часть для перемещения относительно основания и снабжен поддерживающими захватами. Один из захватов установлен стационарно, другой - с возможностью поступательного перемещения.

Известна гибочно-правильная машина по патенту РФ 2129929 (B 21 D 3/02, БИ N 13, 10.05.99). Нижний деформирующий элемент выполнен в виде двух опорных балок с определенной кривизной скругления их рабочих поверхностей. Верхний деформирующий элемент выполнен поворотным вокруг вертикальной оси, что позволяет производить как продольную, так и поперечную гибку. Машина выполнена с передвижной станиной портального типа, на траверсах которой размещены деформирующие элементы, и снабжена подвижным и стационарным захватами. Однако примененная схема закрепления листовой заготовки при ручном управлении не позволяет осуществлять гибку по криволинейным траекториям, что необходимо при гибке осесимметричных деталей, с достаточной точностью. Кроме того, портальная конструкция имеет большую массу и габариты по сравнению с консольной, а перемещение станины требует значительно больших энергетических затрат, чем перемещение листовой заготовки; наличие замкнутой рамы не позволяет формообразовывать листовые детали со значительными стрелками погиба, например, полусферы.

Известен способ формообразования гнутых листовых деталей, выбранный в качестве прототипа, при котором формообразование осуществляют методом ротационно-локального деформирования роликовыми деформирующими элементами в виде верхнего нажимного и нижнего приводного роликов. Заготовку при этом позиционируют по ее торцам (Судостроение. 1997, N 3, с. 52).

При осуществлении описанного способа формообразование происходит без перемещения листовой заготовки, это требует конструктивной реализации в виде устройств портального типа с силовой подвижной рамой, что не может обеспечить формообразование осесиммеричных деталей.

Известна гибочно-правильная машина, выбранная в качестве прототипа, содержащая станину и размещенные на ней верхнюю и нижнюю траверсы, несущие соответственно верхний и нижний деформирующие элементы, выполненные в виде роликов. Верхний нажимной ролик смонтирован на штоке силового привода с возможностью возвратно-поступательного перемещения в вертикальной плоскости. Нижний приводной ролик выполнен с приводом вращения. Ролики установлены с возможностью синхронного перемещения вдоль траверс. Силовая портальная рама машины подвижна. Машина оснащена подвижным и неподвижным манипуляторами с захватами для поддержания и позиционирования заготовки по торцам во время гибки (Судостроение. 1997, N 3, с. 52).

Такое конструктивное выполнение имеет свои преимущества, однако схема закрепления заготовки и станина портальной конструкции не дают возможности формообразования осесимметричных деталей. Передвижение портальной станины относительно детали требует значительно больших энергетических затрат, чем перемещение заготовки. Станки консольного типа имеют массу меньшую, чем станки портального типа, при формообразовании одинаковых деталей.

Задачей настоящего изобретения является снижение энергоемкости и материалоемкости процесса формообразования с одновременным расширением технологических возможностей оборудования.

Технический результат при осуществлении способа состоит в том, что для перемещения заготовки относительно гибочной оснастки используют силы трения, возникающие между ними.

Указанный технический результат достигается тем, что согласно предлагаемому способу заготовку позиционируют посредством упорных роликов позиционеров, а поддержание и перемещение осуществляют по опорным роликам позиционеров. Так как заготовка зажата между роликами с определенным давлением, то при вращении приводного ролика она получает поступательное перемещение в сторону его вращения за счет сил трения, возникающих между ними. Траекторию перемещения задают расположением упорных роликов позиционеров. Заготовка при этом свободно перемещается по опорным роликам позиционеров, двигаясь при этом поступательно или поворачиваясь относительно центральной оси деформирующих элементов в соответствии с заданной траекторией.

Известно использование сил трения, возникающих между деталью и нижним приводным роликом при его вращении, например, в станках типа ЛГС. Однако ручное перемещение заготовки для формообразования детали не позволяет получить детали с заданной точностью. Процесс формообразования при этом нестабилен.

В устройстве поставленная задача решается за счет использования гибочно-правильной машины, реализующей предлагаемый способ. Гибочно-правильная машина содержит станину и размещенные на ней верхнюю и нижнюю траверсы. На траверсах смонтированы соответственно верхний и нижний деформирующий элементы, выполненные в виде роликов. Верхний ролик смонтирован на штоке силового привода с возможностью возвратно-поступательного перемещения в вертикальной плоскости, нижний ролик выполнен с приводом вращения. Ролики установлены с возможностью их взаимодействия и синхронного перемещения вдоль траверс. Машина содержит позиционеры для поддержания и позиционирования детали. Для решения поставленной задачи машина имеет станину С-образной формы. Позиционеры имеют основание, поворотную раму и установленную на ней с возможностью возвратно-поступательного перемещения каретку, на которой смонтированы горизонтально опорные и вертикально-упорные ролики.

Для формообразования осесимметричных деталей в машине используют не менее трех позиционеров, равномерно установленных по окружности вокруг заготовки. При этом реализуется схема обкатки заготовки роликами по круговым траекториям для формообразования листовых деталей с формой тел вращения.

Для формообразования деталей двоякой кривизны роликовые деформирующие элементы выполняют с возможностью их разворота по касательной к криволинейной траектории перемещения детали.

Для формообразования деталей из заготовок удлиненной формы позиционеры располагают для поддержания длинных сторон заготовок.

Для правки и доводки гнутых листовых деталей рабочая поверхность нижнего роликового деформирующего элемента выполнена с меньшей кривизной в поперечном сечении по отношению к траектории перемещения, чем верхнего роликового деформирующего элемента.

При использовании оборудования, имеющего С-образную станину (консольного типа), более удобны операции загрузки и извлечения листовой детали из рабочей зоны гибки. Такого типа станины используются в гибочном оборудовании, например в станке ЛГС. Применение в предлагаемой машине станины консольного типа в сочетании с позиционерами описанной конструкции, которые могут быть установлены по окружности относительно заготовки, позволяет изготавливать также детали с формой тел вращения. Передвижение детали под действием сил трения позволяет использовать это движение для ее позиционирования в упорных роликах позиционеров. Таким образом, сочетание этих признаков позволяет решить поставленную задачу.

Сущность изобретения поясняется чертежами:

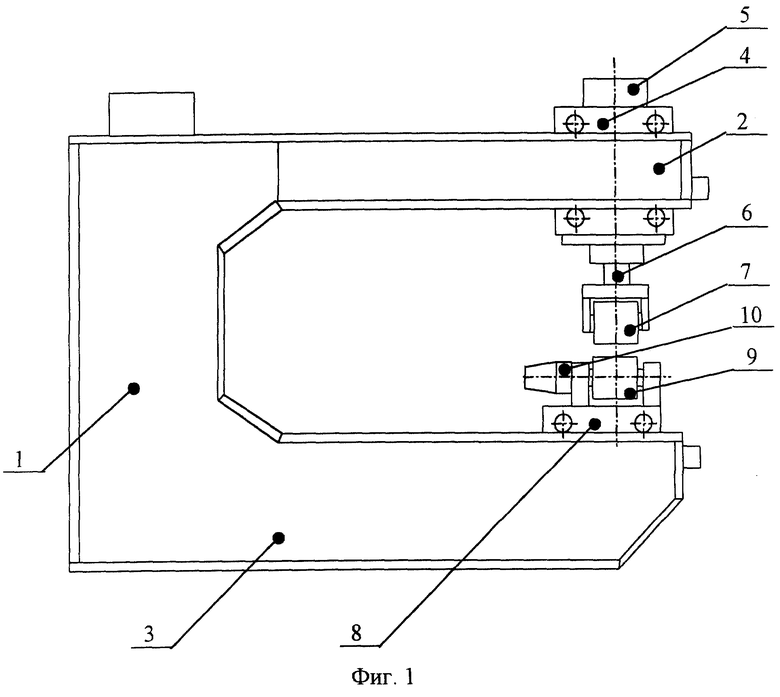

- на фиг.1 представлен вид сбоку гибочно-правильной машины;

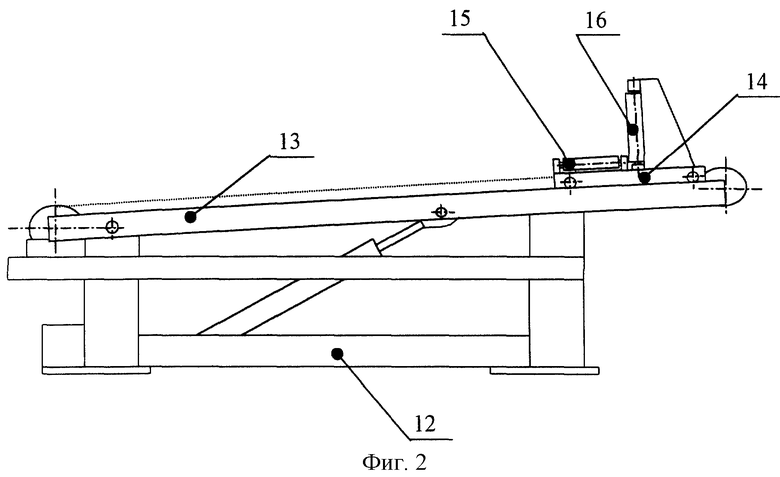

- на фиг.2 - вид сбоку позиционера;

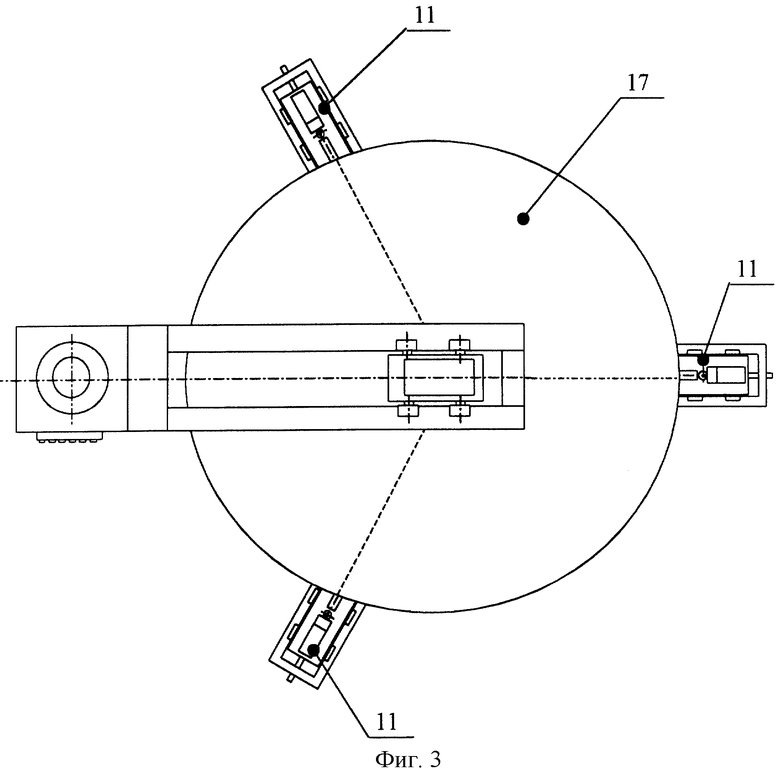

- на фиг. 3 - вид сверху гибочно-правильной машины при гибке листовой детали сферической формы;

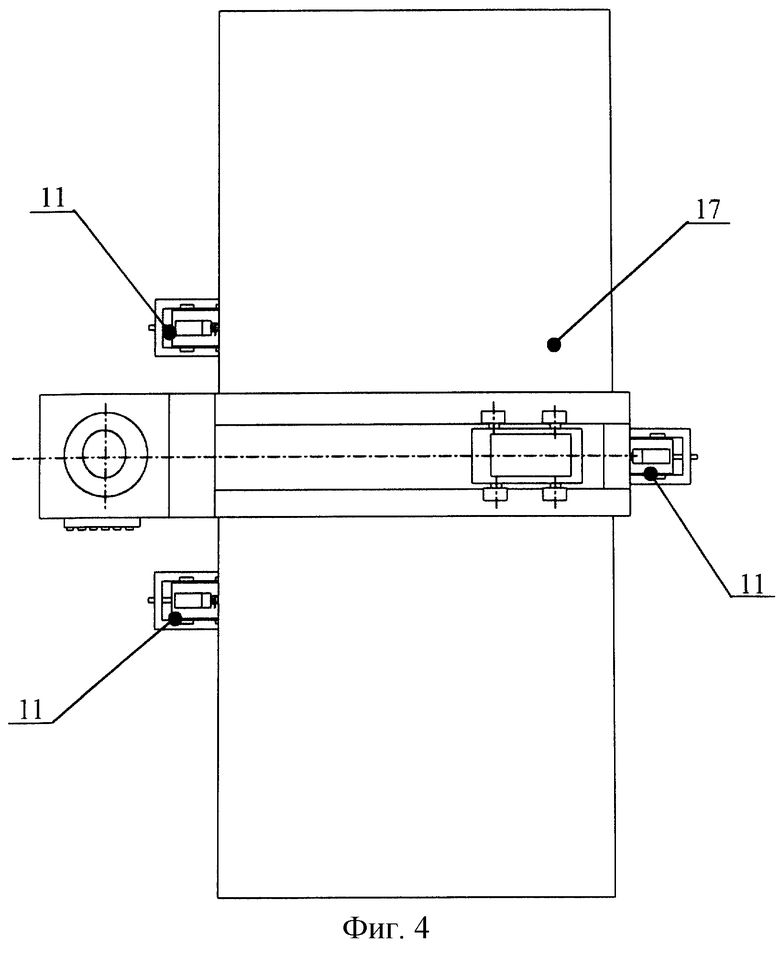

- на фиг. 4 - вид сверху гибочно-правильной машины при гибке прямоугольной листовой заготовки.

Гибочно-правильная машина (фиг.1) состоит из станины 1 С-образной формы, включающей верхнюю неподвижную траверсу 2 и нижнюю неподвижную траверсу 3. На траверсе 2 размещена верхняя каретка 4 с силовым приводом 5, на штоке 6 которого размещен верхний деформирующий элемент (нажимной ролик) 7, имеющий возможность заданного возвратно-поступательного перемещения в вертикальной плоскости от силового привода 5 и вместе с последним вдоль по траверсе 2. На нижней траверсе 3 оппозитно верхней каретке 4 расположена нижняя каретка 8, установленная с возможностью синхронного перемещения с верхней кареткой 4. На нижней каретке 8 установлен нижний деформирующий элемент (приводной ролик) 9 с приводом вращения 10. Машина снабжена позиционерами 11 (фиг.2), которые состоят из основания 12, поворотной рамы 13 и каретки 14, установленной с возможностью возвратно-поступательного перемещения в пределах поворотной рамы 13. На каретке 14 горизонтально установлены опорные ролики 15 и вертикально - упорные ролики 16.

Способ изготовления гнутых листовых деталей с использованием гибочно-правильной машины может быть осуществлен следующим образом.

Для получения осесимметричных деталей, например сферических, являющихся деталями двоякой кривизны (фиг.3), листовую заготовку 17 с помощью мостового крана укладывают на опорные ролики 15 позиционеров 11. Затем рамы 13 позиционеров 11 синхронно поднимаются на заданный угол, а каретки 14, сближаясь, осуществляют фиксацию листовой заготовки 17 в рабочей зоне. При этом края заготовки 17 опираются на опорные ролики 15 позиционеров 11, которые ее поддерживают. Заготовка в заданном месте касается нижнего роликового деформирующего элемента (приводного ролика) 9. Формообразующее воздействие задают усилием нажатия верхнего роликового деформирующего элемента (нажимного ролика) 7 или перемещением штока 6 силового привода 5. Нажимной ролик 7 осуществляет деформирование в заданном месте заготовки 17. Так как заготовка 17 зажата между роликами с определенным давлением, то при вращении нижнего приводного ролика 9 она получает поступательное перемещение в сторону его вращения за счет сил трения, возникающих между ними. Траекторию перемещения заготовки 17 задают расположением кареток 14 позиционеров 11. Торцы заготовки 17 упираются в вертикально установленные упорные ролики 16 позиционеров, и, ограниченная расположением кареток 14, заготовка свободно вращается относительно вертикальной оси, проходящей через ее центр, по опорным роликам 15 позиционеров 11, то есть происходит ее центрирование. Так как деталь должна быть получена осесимметричной, то линиями гиба, по которым происходит прокатка роликами, являются окружности. Гибка при этом осуществляется с постоянным прогибом или усилием гибки.

После прохода по всей окружности верхний нажимной ролик 7 поднимается над заготовкой 17, после чего синхронным изменением положения кареток 4 и 5, размещенных на траверсах 2 и 3 машины, производят позиционирование листовой заготовки 17 на следующую линию гиба (окружность) и так далее до обеспечения заданного формообразования осесимметричной детали.

При прокатке заготовки оси вращения роликов в каждый момент времени должны быть перпендикулярны касательной к линии гиба, а нормаль к деформируемой поверхности в точке нажатия должна совпадать с осью штока 6 силового привода 5. Такое позиционирование относительно осей верхнего ролика 7 может быть обеспечено либо перемещением кареток 14 позиционеров 11, либо синхронным разворотом роликов 7 и 9 вокруг вертикальной оси по касательной к криволинейной траектории перемещения заготовки 17. В обоих случаях позиционирование осуществляют по торцам заготовки 17 в упорных роликах 16 позиционеров 11.

При гибке осесиммеричных деталей позиционеры 11 в количестве не менее трех установлены равномерно по окружности вокруг заготовки.

При гибке деталей из листовых заготовок удлиненной формы (фиг.4) их укладывают длинной стороной перпендикулярно траверсам машины и устанавливают не менее трех позиционеров по длинным сторонам заготовки 17, причем со стороны станины - по разные ее стороны. Свешивающиеся края могут быть поддержаны рольгангами (на чертеже не показаны).

При гибке неосесимметричных деталей двоякой кривизны так же, как и для осесиммеричных деталей, осуществляют укладывание заготовки, установку ее в точку гиба, позиционирование относительно осей верхнего ролика 7 и на линиях гиба. Поворот листовой заготовки 17 для позиционирования может осуществляться как ступенчато, после остановки ее передвижения, так и в процессе прокатки при ее движении. Это обуславливается соотношением размеров сторон заготовки 17.

При формообразовании таких деталей двоякой кривизны, как парусовидные и седлообразные, линии гиба криволинейны и могут быть незамкнутые, прогиб или усилие гибки при движении по этим траекториям будет изменяться в зависимости от вида получаемой поверхности.

При формообразовании деталей простой кривизны (цилиндрических, конических) деформирование осуществляют по прямым линиям.

Процессы правки и доводки аналогичны процессу гибки, но при этом задают меньшие значения кривизны изгиба, для чего рабочая поверхность нижнего роликового деформирующего элемента 9 выполнена с меньшей кривизной, чем у верхнего деформирующего элемента 7.

Таким образом, предлагаемые способ и гибочно-правильная машина позволяют обеспечивать формообразование деталей любой кривизны, включая и осесимметричные. Снижение энергоемкости достигается тем, что формообразование осуществляют при перемещении только заготовки от минимизированного усилия гибки. Этим исключается применение мощных силовых приводов для перемещения конструкции самой машины. С-образные станины имеют массу меньшую, чем портальные. Конструктивное выполнение позиционеров в сочетании с конструкцией машины и двухроликовой системой приложения нагрузки позволяет обеспечить пошаговое позиционирование заготовки по любым произвольным линиям гиба.

Предлагаемые технические решения получены и апробированы на экспериментальной установке АГПМ-15М в рамках фундаментальных исследований, проводимых ГНЦ ЦНИИТС по теме "Гибка" Миннауки РФ (Техотчет ГКЛИ-3210-028-99).

В конкретном примере использования гибки с усилием 250 кН подвергалась круглая листовая заготовка из стали марки Е32 толщиной 10 мм и диаметром 3000 мм. Была изготовлена деталь торосферической формы с радиусом сферической части 3000 мм и радиусом торовой части 500 мм.

Изобретение относится к обработке металлических листовых заготовок давлением и может быть использовано для изготовления, в частности, элементов обшивки кораблей и судов, а также других конструкций сложной формы. В процессе формообразования осуществляют перемещение заготовки, для позиционирования, поддержания и перемещения заготовки используют позиционеры с упорными и опорными роликами, позиционирование осуществляют по упорным роликам позиционеров, а поддержание и перемещение - по опорным роликам позиционеров. Так как заготовка зажата между роликами с определенным давлением, то при вращении приводного ролика она получает поступательное перемещение в сторону его вращения за счет сил трения, возникающих между ними. Траекторию перемещения задают расположением упорных роликов позиционеров. Заготовка при этом свободно перемещается по опорным роликам позиционеров, двигаясь при этом поступательно или поворачиваясь относительно центральной оси деформирующих элементов в соответствии с заданной траекторией. На траверсах гибочно-правильной машины смонтированы соответственно верхний и нижний роликовые деформирующие элементы в виде верхнего нажимного и нижнего приводного роликов. Верхний ролик смонтирован на штоке силового привода с возможностью возвратно-поступательного перемещения в вертикальной плоскости, нижний ролик выполнен с приводом вращения. Ролики установлены с возможностью их взаимодействия и синхронного перемещения вдоль траверс. Машина содержит позиционеры для поддержания и позиционирования детали. Для решения поставленной задачи машина имеет станину С-образной формы. Позиционеры имеют основание, поворотную раму и установленную на ней с возможностью возвратно-поступательного перемещения каретку, на которой смонтированы горизонтально опорные ролики и вертикально-упорные ролики. Снижение энергоемкости достигается тем, что формообразование осуществляют при перемещении только заготовки от минимизированного усилия гибки. Этим исключается применение мощных силовых приводов для перемещения конструкции самой машины. С-образные станины имеют массу меньшую, чем портальные. Конструктивное выполнение позиционеров в сочетании с конструкцией машины и двухроликовой системой приложения нагрузки позволяет обеспечить пошаговое позиционирование заготовки по любым произвольным линиям гиба. 2 с. и 4 з.п. ф-лы, 4 ил.

| СУДОСТРОЕНИЕ | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ изготовления конических обечаек | 1976 |

|

SU603463A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕДЕНИЯ КРАЕВ ОБЕЧАЙКИ | 0 |

|

SU269905A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОНУСОВ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2011455C1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| US 4176713 04.12.1997 | |||

| БИОРАЗЛАГАЕМАЯ МУЛЬЧА ДЛЯ ПРИМЕНЕНИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ | 2014 |

|

RU2646623C2 |

| US 4212188 А, 15.07.1980. | |||

Авторы

Даты

2002-10-20—Публикация

2000-08-24—Подача