Изобретение относится к сельскохозяйственному машиностроению, в частности к механизации производства кормов для животноводства.

Наиболее близкой по технической сущности к изобретению является линия для производства гранул, содержащая последовательно технологически связанные между собой бункер рассыпного корма, теплообменник и сепаратор, в свою очередь связанный параллельно через дозатор и смеситель с пресс-гранулятором и через охладитель - с бункером-накопителем готовых гранул [1].

Недостатком этой линии является крупногабаритность и большая металлоемкость, связанная с наличием громоздких и длинных по протяженности транспортеров с приводами и цепными передачами. Кроме того, качество готовых гранул остается низким из-за того, что торцы готовых гранул после пресса специально не обрабатываются и острые кромки на них остаются, обламываясь и теряясь в процессе погрузки, транспортировки и раздачи.

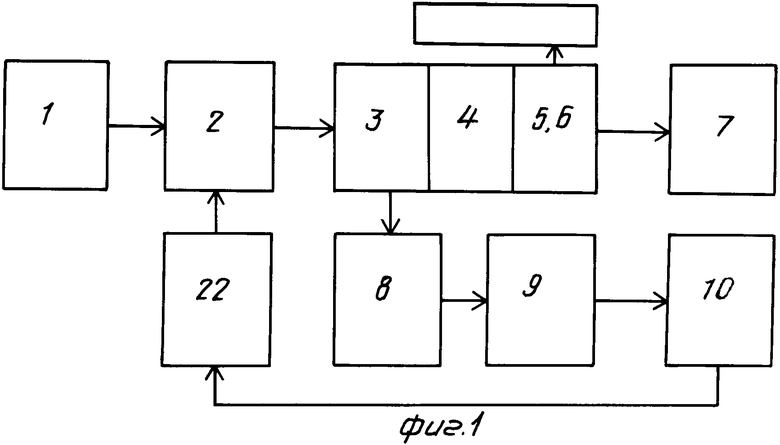

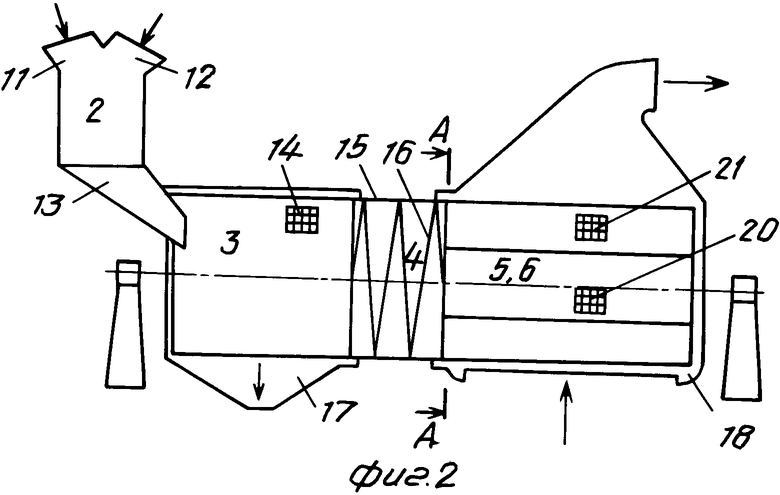

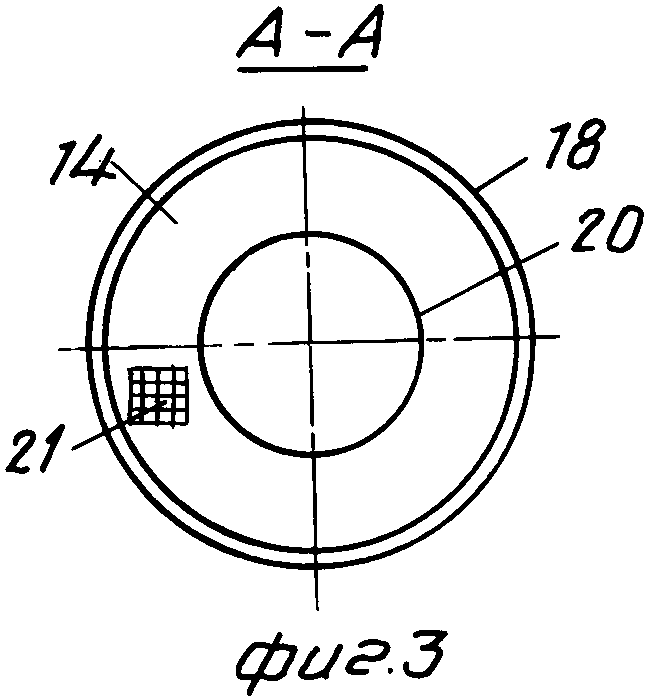

На фиг. 1 изображена структурная технологическая схема установки для производства кормовых гранул; на фиг. 2 - цилиндрический сетчатый барабан с сепаратором, шнековым транспортером, охладителем и обламывателем торцовых кромок гранул; на фиг. 3 - сечение А-А на фиг. 2.

Установка для производства кормовых гранул включает расположенные в технологической последовательности бункер 1 рассыпного корма, бункер-теплообменник 2, сепаратор 3, шнековый транспортер 4, охладитель гранул 5 с обламывателем 6 торцовых кромок гранул и бункер-накопитель 7 готовых гранул.

Кроме того, сепаратор 3 имеет дополнительную технологическую связь через дозатор 8 и смеситель 9 с пресс-гранулятором 10, выход которого технологически связан с входом бункера-теплообменника 2. Последний снабжен теплоизоляцией и имеет сверху две загрузочные горловины 11 и 12 соответственно для холодного рассыпного корма и горячих гранул, а снизу - выгрузной патрубок 13 для выгрузки смеси подогретого рассыпного корма.

В структурно-технологической схеме установки сепаратор 3 и охладитель 5 с обламывателем 6 торцовых кромок гранул смонтированы в едином вращающемся цилиндрическом сетчатом барабане 14. Посредине между ними установлен шлюзовой затвор, расположенный внутри сплошного цилиндра 15, соединяющего сетчатые участки барабана и выполненный в виде шнекового транспортера 16 со сплошной навивкой. Сепаратор 3 в торце со стороны бункера-теплообменника 2 имеет загрузочное окно, куда входит выгрузной патрубок 13 бункера-теплообменника.

Под сепаратором 3 расположен в виде сужающегося конуса выгрузной патрубок 17 для подачи подогретого отсепарированного рассыпного корма на прессование. За шнековым транспортером сетчатый участок цилиндрической поверхности охладителя 5 покрыт сплошным металлическим кожухом 18 с окном для направленного прохода воздуха, установленным с возможностью поворота относительно сетчатого барабана и сообщающимся с системой 19 вентиляции. Внутри сетчатого цилиндрического барабана 14 охладителя 5 установлен коаксиально ему сетчатый цилиндр 20, а между обеими цилиндрами - сетчатая спираль 21.

Работает линия для производства кормовых гранул следующим образом. Рассыпной корм из бункера 1 подается в бункер-теплообменник 2, куда параллельно поступают горячие гранулы от пресса-гранулятора 10. В результате контактирования горячих гранул с холодным рассыпным кормом происходит теплообмен с одновременным перемещением смеси гранул с рассыпным кормом через выгрузной патрубок 13 на сетчатый барабан 14 сепаратора 3.

На сетчатой поверхности барабана 14 происходит разделение смеси на частично охлажденные гранулы и подогретый рассыпной корм. Отделившийся подогретый рассыпной корм подается через дозатор 8 равномерным потоком в смеситель 9. Перемешанный и увлажненный рассыпной корм принудительно подается в камеру пресса-гранулятора 10, где осуществляется изготовление гранул. Нагретые до высокой температуры в процессе прессования гранулы из пресса 10 подаются транспортером 22 горячих гранул в бункер-теплообменник 2, в котором происходит передача тепла от гранул к очередной порции поступающего рассыпного корма.

Оставшиеся внутри сетчатого барабана 14 сепаратора 3 частично охлажденные гранулы поступают на шнековый транспортер 4 со сплошной навивкой, выполняющий одновременно функцию шлюзового затвора, исключающего попадание рассыпного корма и потока горячего воздуха в охладитель 5. Отдавшие тепло рассыпному корму, но еще не полностью охлажденные гранулы подают шнековым транспортером 4 в охладитель 5 с обламывателем 6 торцовых кромок. При этом, скользя по сетчатым поверхностям двух цилиндров 14 и 20 и спирали 21 обламывателя 6, торцы еще достаточно горячих гранул соприкасаются с сетчатой поверхностью спирали 21 цилиндра 20 и барабана 14. Острые кромки попадают в ячейки и обламываются.

Одновременно с этим происходит интенсивное охлаждение гранул Поток воздуха выносит образующуюся крошку от обломанных кромок в сборник (на чертеже не показан), откуда она подается на повторное гранулирование. Возможность поворота кожуха 18 относительно сетчатого барабана 14 способствует повышению качества технологического процесса за счет изменения интенсивности и направления потока воздуха на различные участки движущихся гранул в зависимости от их физико-механических свойств. Поток гранул под воздействием воздуха приходит во взвешенное состояние, при котором каждая гранула может занимать ориентированное положение торцом к сетке.

Процесс обламывания кромок в устройстве идет интенсивно, так как еще не остывшие гранулы проходят по сетчатой спирали 21 между двух цилиндрических сетчатых поверхностей в потоке охлаждающего воздуха. Охладитель приобретает свойство технически активного воздействия на завершающем этапе гранулирования - повышения качества готовых гранул.

Технический результат, заключающийся в повышении качества гранул за счет обламывания торцовых кромок, связан с выгодным использованием закономерностей естественного процесса охлаждения гранул, так как острые концы кромок быстрее охлаждаются и затвердевают, чем вся масса гранулы, поэтому затвердевший конец кромки, попадая в ячейку сетки, обламывается в своем еще мягком, недостаточно остывшем состоянии. Освободившийся от острых кромок торец гранулы затвердевает и в последующем не теряет части своей массы в виде крошки при погрузке, транспортировке и раздаче.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия производства гранулированного свекловичного жома с использованием кормовых добавок | 2021 |

|

RU2773033C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО КОМБИКОРМА | 2024 |

|

RU2839467C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО КОМБИКОРМА | 2024 |

|

RU2839469C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСПАНДИРОВАННЫХ КОМБИКОРМОВ В РАССЫПНОМ, ГРАНУЛИРОВАННОМ И В ВИДЕ КРУПКИ ИЗ ГРАНУЛ | 2013 |

|

RU2548192C2 |

| БРИКЕТНЫЙ ПРЕСС | 1991 |

|

RU2021897C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВЫХ ДОБАВОК С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРЕДПРИЯТИЙ САХАРНОЙ ПРОМЫШЛЕННОСТИ | 2013 |

|

RU2546164C2 |

| Установка для производства кормов из зеленых растений | 1985 |

|

SU1289443A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОМБИКОРМОВ | 2012 |

|

RU2493750C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ КОМБИКОРМОВ | 2019 |

|

RU2728603C1 |

| ЛИНИЯ ПРИГОТОВЛЕНИЯ ПОДКОРМКИ ДЛЯ ПЧЕЛ | 2001 |

|

RU2192127C1 |

Сущность изобретения: установка содержит расположенные в технологической последовательности и связи бункер рассыпного корма, бункер-теплообменник и сепаратор, который параллельно связан с прессом-гранулятором и через охладитель с бункером готовых гранул. Сепаратор и охладитель смонтированы в едином вращающемся цилиндрическом сетчатом барабане и разделены между собой шнековым транспортером. Охладитель снабжен обламывателем торцовых кромок гранул в виде коаксиально расположенного внутри цилиндрического барабана дополнительного сетчатого цилиндра, при этом сетчатые цилиндры скреплены между собой сетчатой спиралью. Снаружи охладитель охвачен поворотным кожухом, сообщающимся с вентилятором. 2 з.п. ф-лы, 3 ил.

| СИСТЕМА ДЛЯ УСТАНОВКИ ИМПЛАНТАТОВ | 2007 |

|

RU2445937C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-30—Публикация

1992-01-16—Подача