Изобретение относится к сельскохозяйственному машиностроению, в частности к кормовым прессам, и может найти применение при брикетировании побочных продуктов перерабатывающей промышленности, таких как свекловичный жом, картофельная и кукурузная мезга, и другие.

Известен валковый брикетный пресс Лукьяненко А. В., содержащий загрузочный бункер, граненые валки с торцовыми дисковыми элементами с выемками [1].

Основной недостаток данного пресса - низкая производительность ввиду недостаточной захватывающей способности валков.

Известен роторный пресс, содержащий станину, кольцевой блок с внутренним и внешним кольцевыми пазами, и формирующими радиальными каналами, подпрессовщик, прессующие элементы попарно установленные по обе стороны формирующих каналов, выталкиватели и питатели [2].

Пресс имеет сложное устройство и ненадежен в эксплуатации, т.к. на каждое формирующее устройство требуется отдельный подпрессовщик, питатель с вибратором и привод. Выполнение подпрессовщика в виде валка малоэффективно, т.к. захватывающая способность крайне низка, что снижает производительность и повышает энергоемкость за счет проскальзывания материала. Прессование материала подпрессовщиком и основными валками происходит в одном радиальном направлении, от чего плотность боковых сторон будет различной, что увеличивает крошимость и снижает качество брикетов.

Известен брикетный пресс, содержащий кольцевую матрицу с прессующими валками и шнековый питатель, расположенный по обе стороны от валков [3].

Основные недостатки данного пресса - низкая производительность и высокая энергоемкость. Шнековый подпрессовщик выполнен с противоположными спиралями, расположен несимметрично относительно прессового кольца и имеет одну приемную горловину исходного сырья. Такое устройство не позволяет равномерно подавать материал в матрицу, что ухудшает качество брикетов и снижает производительность пресса. Процесс образования брикетов происходит за счет продавливания материала вращающимися валками, при этом брикет формуется не за один оборот прессующих органов, а за многократное, что повышает энергоемкость и снижает производительность.

Известен брикетный пресс, содержащий загрузочный бункер с шнековым подпрессовщиком, вращающееся прессовое кольцо с радиальными матричными отверстиями, воздействующую с наружной и внутренней поверхностями кольца пару валков и расположенный внутри кольца выталкиватель брикетов [4].

Недостатки пресса - низкая производительность ввиду того, что в процессе брикетирования участвует небольшая зона прессового кольца в месте расположения валков, неравномерное заполнение матричных отверстий прессового кольца материалом, так как заполнение происходит с одной наружной стороны кольца при прохождении его через загрузочный бункер, происходят бесполезные затраты энергии на преодоление трения кольца о материал, находящийся в бункере.

Цель изобретения - повышение производительности и качества брикетов.

Поставленная цель достигается тем, что известный пресс, содержащий корпус с загрузочным бункером, установленный в корпусе шнековый подпрессовщик, прессовое кольцо с матричными каналами, взаимодействующую с наружной и внутренней поверхностями пару валков и выталкиватель брикетов, снабжен дополнительной парой валков и выталкивателем, смонтированным симметрично первым, распределительными пластинами и ограничительными криволинейными элементами. Прессовое кольцо выполнено с радиальными лопастями, установлено соосно шнековому подпрессовщику и жестко связано с его валом. Распределительные пластины установлены с торцевых сторон кольца в зонах расположения валков и выталкивателей, ограничительные криволинейные элементы установлены по наружной и внутренней поверхностям кольца в зонах заполнения материалом каналов. Валки выполнены с продольными пазами для взаимодействия с радиальными лопастями прессового кольца. Корпус снабжен дополнительным загрузочным бункером, установленным симметрично первому. Шнековый подпрессовщик выполнен из двух симметричных частей с противоположным направлением витков. Прессовое кольцо установлено на середине вала подпрессовщика.

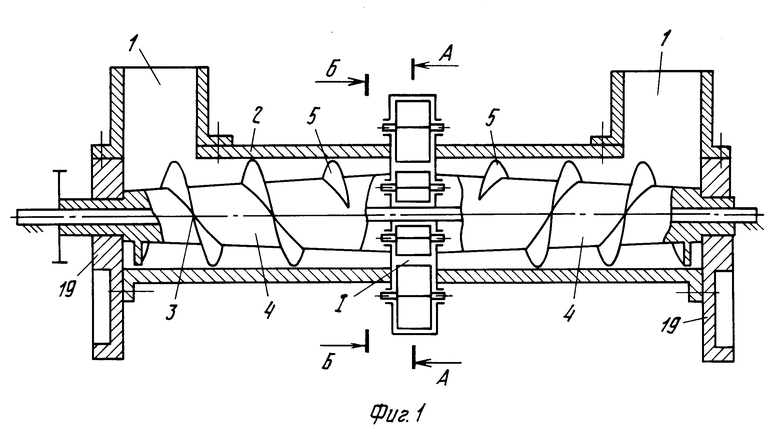

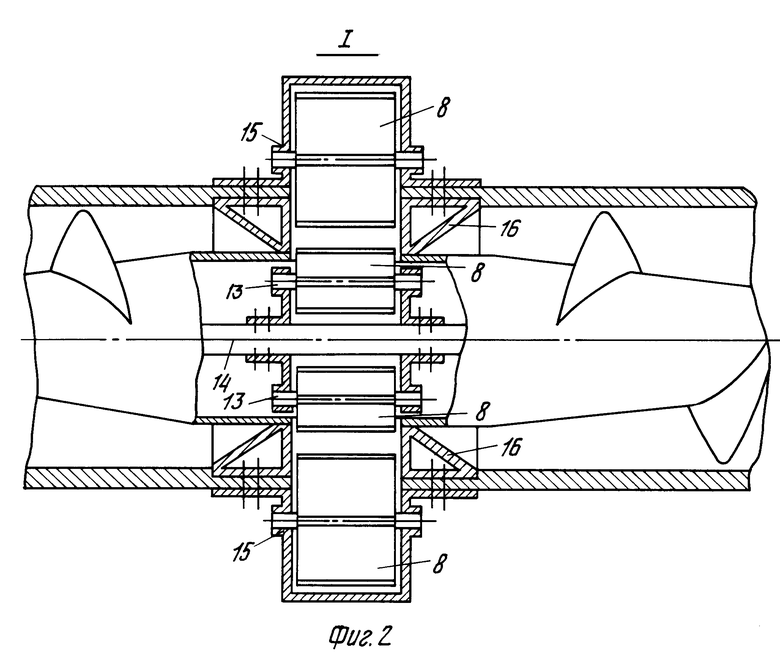

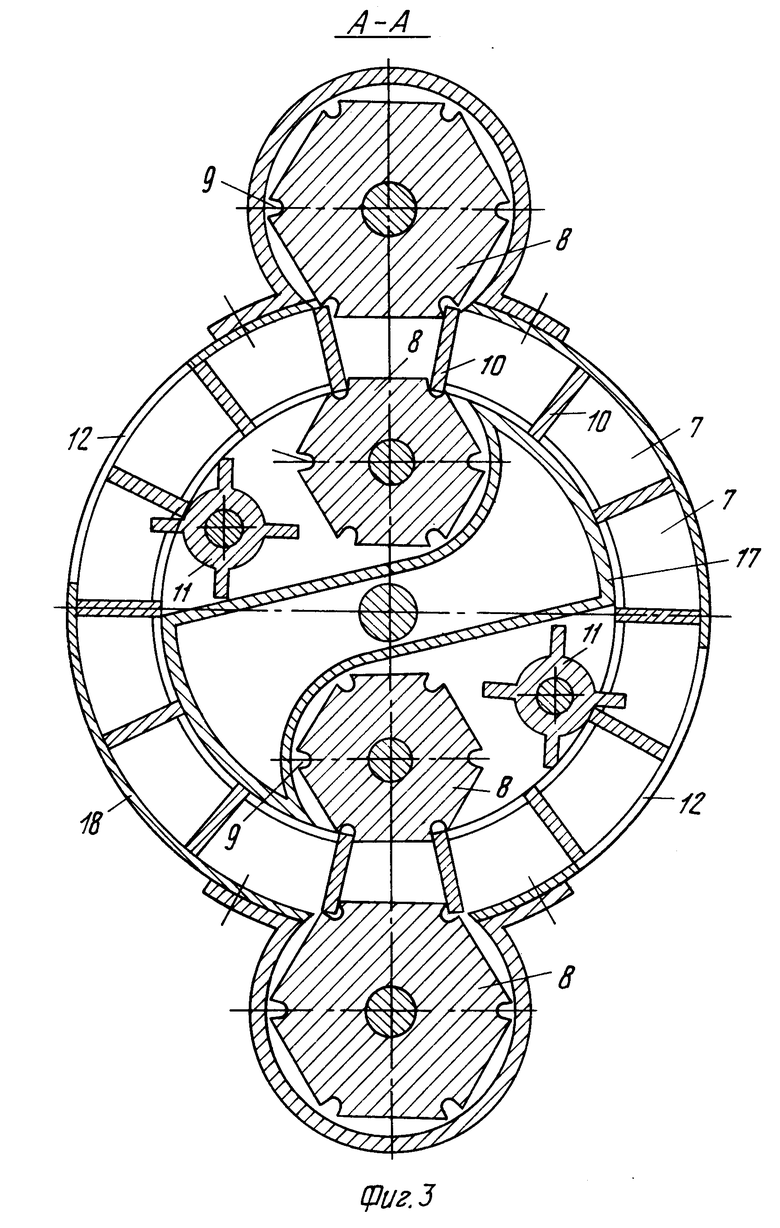

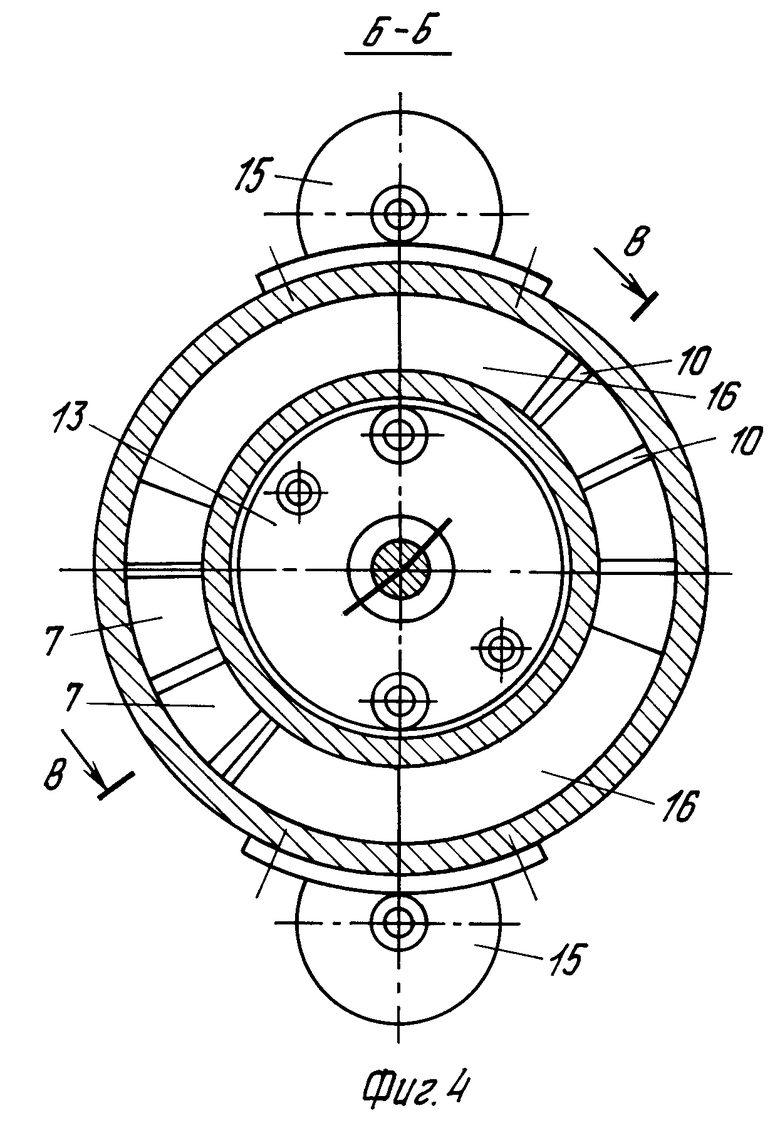

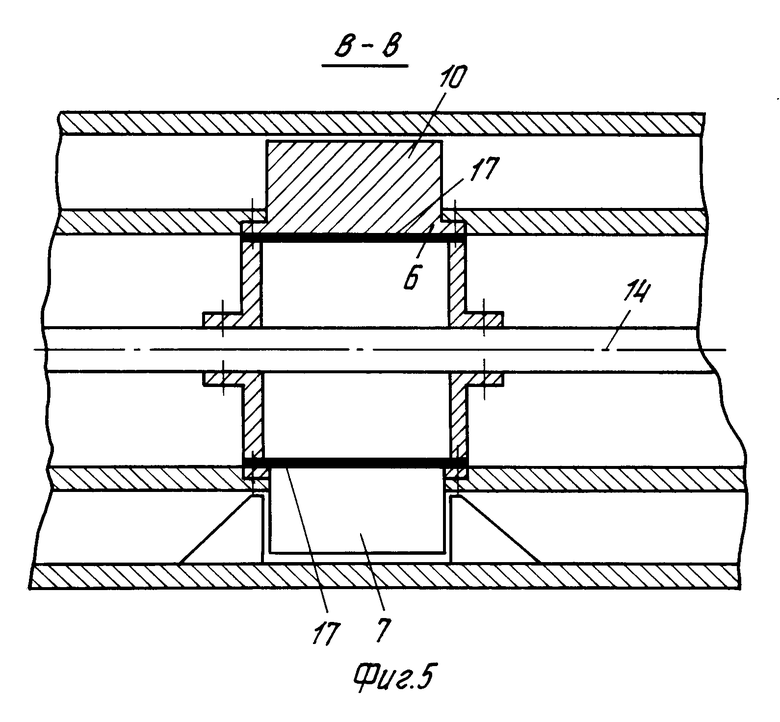

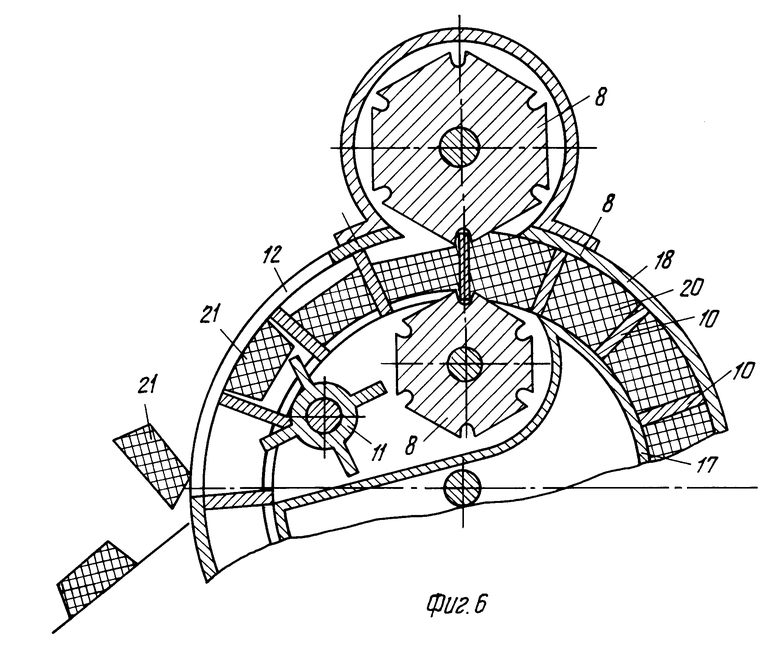

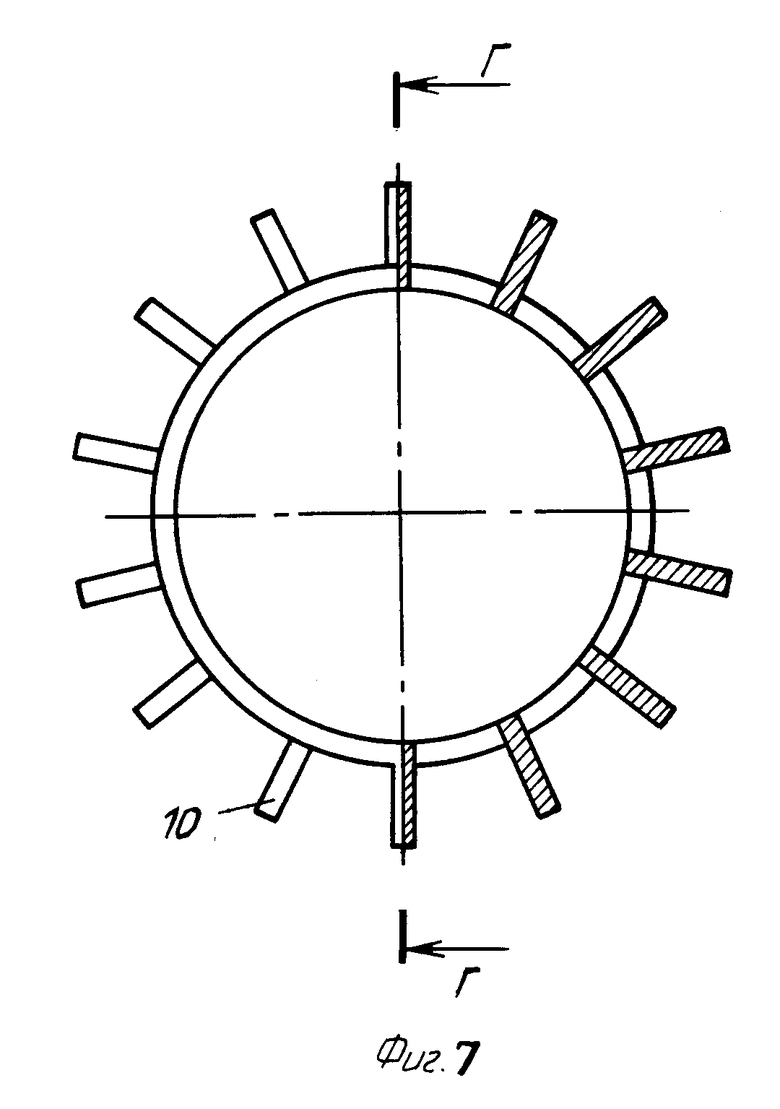

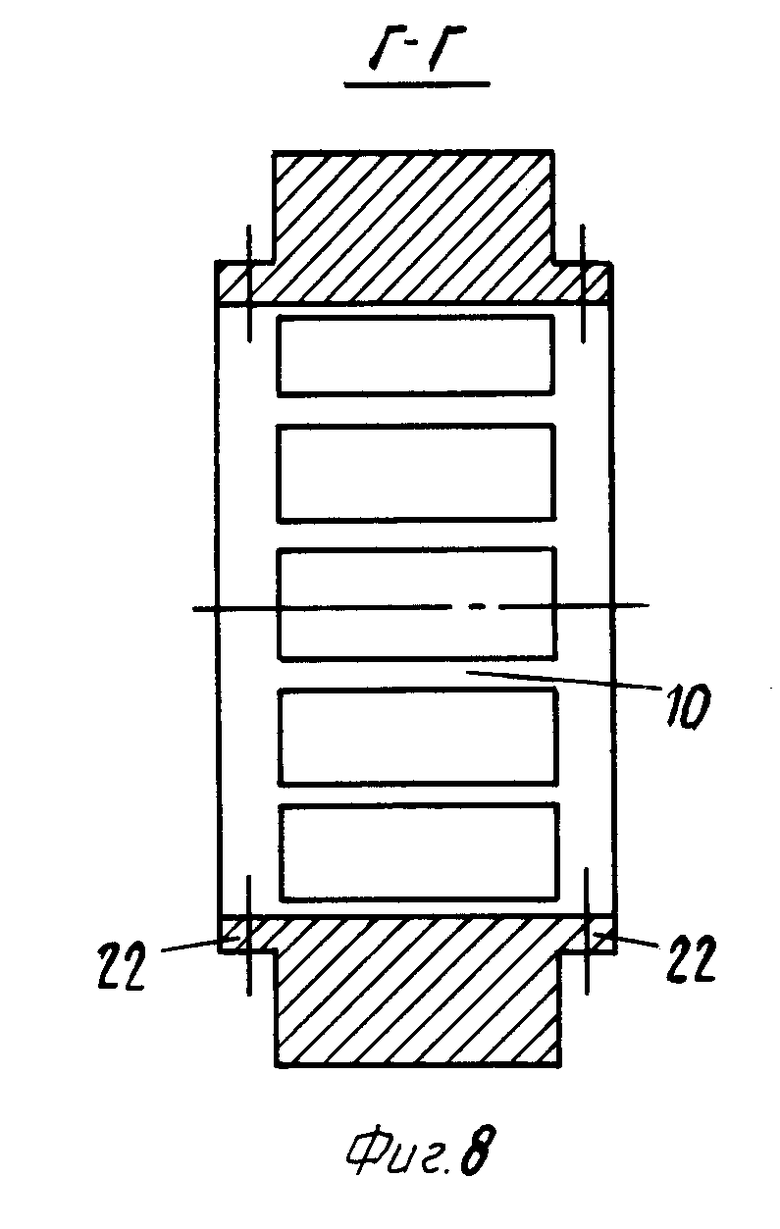

На фиг. 1 изображен схематично предлагаемый брикетный пресс, продольный разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - пресс с прессуемым материалом, фрагмент, (зона окончательного формирования монолитов); на фиг. 7 - прессовое кольцо; на фиг. 8 - разрез Г-Г на фиг. 7.

Брикетный пресс состоит из загрузочных бункеров 1, закрепленных на корпусе 2, внутри которого находится шнековый подпрессовщик, состоящий из пустотелого вала 4, представляющего собой два усеченных конуса, соединенных между собой, и спиралей 5 с противоположной навивкой, закрепленных на валу. Прессующий орган установлен в середине корпуса 1 между концами спиралей подпрессовщика и состоит из кольца 6 с матричными каналами 7, которое выполнено в виде лопастного колеса. Прессовое кольцо наружной и внутренней поверхностями взаимодействует с двумя парами граненых валков 8, боковые поверхности которых в месте пересечения имеют продольные выточки (пазы) 9, входящие в зацепление с лопастями 10 между матричными каналами и расположенных внутри кольца выталкивателей брикетов 11, напротив которых в корпусе прессовальной камеры выполнены выходные окна 12. Опоры 13 внутренних валков и выталкивателей закреплены на неподвижной оси 14, расположенной внутри пустотелого вала 4. Опоры 15 наружных валков закреплены на корпусе 2. Матричные каналы в местах расположения валков и выталкивателей с обеих сторон закрыты распределительными пластинами 16. В зоне заполнения матричных каналов материалом прессовое кольцо диаметрально ограничено криволинейными элементами 17 и 18 по профилю наружной и внутренней поверхностей кольца 6. Основные узлы пресса закреплены на станине 19.

Пресс работает следующим образом. Прессуемый материал подают в загрузочные бункеры 1, где он захватывается витками 5 шнекового подпрессовщика 3 и движется к середине корпуса, при этом он постепенно уплотняется. Затем, дойдя до прессового кольца 6 материал 20 при помощи подпрессовщика 3 и распределительных пластин 16 заполняет матричные каналы 7 в процессе его вращения. Криволинейные элементы 17 и 18 не дают возможности расширяться образующим монолитам в радиальном направлении. Проходя между валками 8, материал в форме монолитов окончательно формируется в брикеты 21. От расширения материала в осевом направлении сдерживается поверхностями распределительных пластин 16. Готовые брикеты 21 выталкивателями 11 выдавливаются из прессового кольца 6 и через окна 12 выводятся из пресса. Конусные части вала 4 соединены между собой посредством поясков 22 прессового кольца 6.

В отличие от прототипа в процесс формирования брикетов включена в основном вся поверхность прессового кольца, что ведет к повышению производительности и равномерной нагрузке пресса. Заполнение матричных каналов материалом происходит не с внешней поверхности прессового кольца, а с обоих торцов, что приводит к равномерному двухстороннему заполнению отверстий материалом. При этом отсутствует проскальзывание материала относительно поверхностей ведомых валков, что ведет к повышению производительности. Формирование брикетов происходит последовательно в двух взаимно перпендикулярных направлениях: сначала в осевом при помощи шнекового подпрессовщика, а затем в радиальном посредством граненых валков, что ведет к получению брикетов с повышенной плотностью по всем боковым поверхностям, улучшая их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикетный пресс | 1975 |

|

SU524708A1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2027606C1 |

| ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2027607C1 |

| ПРЕСС ВАЛКОВЫЙ ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450930C2 |

| Устройство для прессования порошков | 1982 |

|

SU1097450A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2450928C2 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450929C2 |

| СПОСОБ ПОДАЧИ МАТЕРИАЛА В ШТЕМПЕЛЬНЫЙ БРИКЕТНЫЙ ПРЕСС И ПОДПРЕССОВЩИК БРИКЕТНОГО ПРЕССА | 1990 |

|

RU2028947C1 |

| Способ изготовления брикетов из электродной массы и устройство для его осуществления | 2020 |

|

RU2745991C1 |

| Подпрессовщик брикетного пресса | 1980 |

|

SU952662A1 |

Использование: в сельском хозяйстве для брикетирования кормов. Сущность изобретения: пресс включает установленные в корпусе шнековый подпрессовщик, прессовое кольцо с радиальными матричными каналами, две пары валков, взаимодействующих с наружной и внутренней поверхностями кольца, и выталкиватели брикетов. Прессовое кольцо установлено соосно подпрессовщику на его середине. Корпус выполнен с двумя загрузочными бункерами на его концах. С торцовых сторон кольца в зонах расположения валков и выталкивателя установлены распределительные пластины. В зонах загрузки материала по наружной и внутренней поверхностям кольца смонтированы ограничительные криволинейные элементы. 1 з.п.ф-лы, 8 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Некрашевич В.Ф | |||

| Обоснование конструктивной схемы двухвальцового пресса с роторной матрицей | |||

| В кн.: Совершенствование сельскохозяйственной техники, применяемой в животноводстве | |||

| Труды, т.141 | |||

| Горький, 1980. | |||

Авторы

Даты

1994-10-30—Публикация

1991-02-15—Подача