Изобретение относится к сельскому хозяйству и предназначено для приготовления гранулированного комбикорма.

Из уровня техники известна технологическая схема приготовления гранулированного корма из зерна и из необмолоченного зернового вороха Рудой Д.В., Бpагинец С.В., Пахомов В.И., Бахчевников О.Н. Технология производства гранулированного корма из необмолоченного зернового вороха // Техника и технологии в животноводстве. 2022. №3 (47). Известная технология состоит из следующих этапов:

1. Уборка зерновых в фазу молочной, тестообразной или восковой спелости очесом без обмолота. Выполняется очесывающей жаткой, агрегатируемой с колесным трактором и транспортным средством. Влажность убранного зернового вороха – 40-80%.

2. Доставка зернового вороха в кормоцех.

3. Нормализация сырья для повышения его однородности. Зерновой ворох обрабатывают в экспандере, работающем в режиме смесителя-нормализатора (температура обработки 35-40°С). В результате получают более однородную смесь (экспандат) с равномерно перемешанными зерном и незерновой частью колоса (половой). Полученная смесь имеет влажность от 40 до 60% и требует сушки.

4. Нормализованный зерновой ворох (экспандат) подвергают атмосферной сушке с ворошением до достижения им влажности 14-18%. Процесс сушки может быть интенсифицирован путем использования барабанной сушилки.

5. Измельчение высушенного экспандата при помощи молотковой дробилки.

6. Смешивание измельченного экспандата из зернового вороха с минеральными и белковыми добавками (3-7% от массы корма) в горизонтальном или наклонном смесителе.

7. Гранулирование кормовой смеси на винтовом прессе, что обеспечивает низкую энергоемкость процесса. Сырье в процессе гранулирования нагревается до температуры 50-63°С.

8. Охлаждение и сепарация гранул, направление отсева на повторное гранулирование.

9. Размещение гранулированного корма на хранение.

Недостатком известной технологии является нарушение непрерывности технологического процесса из-за использования в линии смесителя периодического действия и цикличной подачи рассыпного комбикорма непосредственно из смесителя в гранулятор. При опустошении смесителя гранулятор приходится останавливать, пока не будет готова новая порция рассыпного комбикорма. Нарушение непрерывности технологического процесса негативно влияет на работу гранулятора, являясь причиной перерасхода электроэнергии, а также приводит к остыванию его рабочих органов, что является причиной ухудшения качества гранул.

Из уровня техники также известен модуль для приготовления рассыпного комбикорма, патент на изобретение RU 2802579 «Устройство для приготовления рассыпного комбикорма», МПК A23N 17/00, опубл. 30.08.2023. Известное устройство для приготовления рассыпного комбикорма содержит металлическую четырехопорную раму. В верхней части рамы установлены четыре бункера для накопления компонентов комбикорма, выполненных в виде вертикально ориентированных металлических цилиндров, сужающихся в нижней части. В верхней части бункеров смонтирована система аспирации, выполненная в виде мешков или фильтров. В нижней части рамы под бункерами на взвешивающих датчиках установлен горизонтальный смеситель с загрузными люками, расположенными в верхней части и общим выгрузным люком в нижней части. Устройство содержит шнековые дозаторы, сообщающие бункера и загрузные люки горизонтального смесителя. Смеситель расположен в центральной части четырехопорной рамы между бункерами. На раме установлен пульт управления. В верхней части накопительных бункеров смонтированы загрузные материалопроводы, которые соединены с выгрузным материалопроводом пневматической дробилки посредством распределителя компонентов комбикорма. На боковых поверхностях накопительных бункеров установлены датчики уровня, которые позволяют отслеживать степень загруженности бункеров. В нижней части накопительных бункеров установлены шиберные заслонки. Под выгрузным люком смесителя смонтирован шнековый транспортер. Из уровня техники неизвестно использование данного модуля для приготовления рассыпного комбикорма в составе технологической линии для приготовления гранулированного комбикорма.

Задачей изобретения является разработка новой технологической линии гранулированного комбикорма.

Технический результат заключается в повышении уровня непрерывности производственного процесса приготовления гранулированного комбикорма.

Технический результат достигается за счет того, что предложена технологическая линия для приготовления гранулированного комбикорма, включающая последовательно соединенные:

- модуль для приготовления рассыпного комбикорма, включающий металлическую раму, на которой установлены четыре бункера для накопления компонентов комбикорма, соединенные для заполнения с одной и более пневматической дробилкой, а для выгрузки сопряженные с горизонтальным смесителем, установленным в нижней части рамы,

- накопительный бункер с объемом, превышающим объем горизонтального смесителя,

- гранулятор,

- колонну охлаждения,

- бункер готовой продукции,

- при этом накопительный бункер установлен над гранулятором.

Преимущественно технологическая линия содержит подающее устройство для ввода дополнительных обогатительных компонентов в горизонтальный смеситель. Преимущественно технологическая линия содержит автоматическую систему управления.

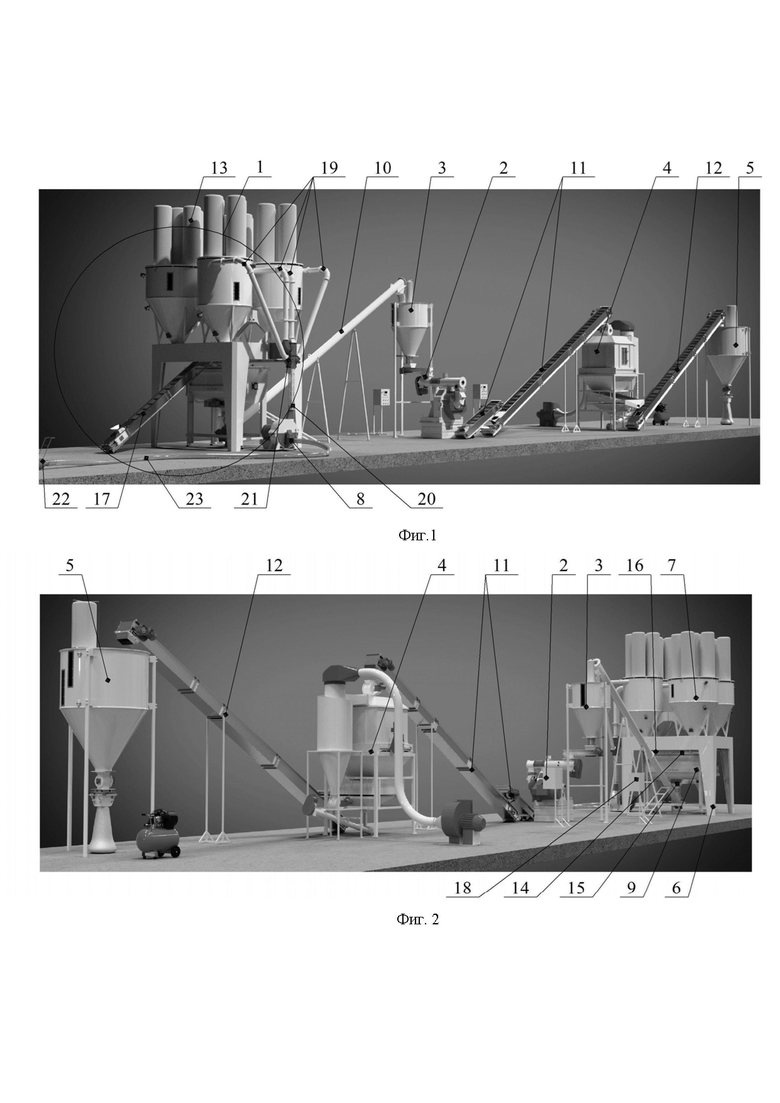

Предложенное изобретение поясняется следующими графическими материалами.

Фиг. 1 – трехмерная модель технологической линии приготовления гранулированного комбикорма (вид спереди), в которой модуль для приготовления рассыпного комбикорма содержит четыре бункера и одну дробилку.

Фиг. 2 – трехмерная модель технологической линии приготовления гранулированного комбикорма (вид сзади), в которой модуль для приготовления рассыпного комбикорма содержит четыре бункера и одну дробилку.

На фигурах приведена технологическая линия приготовления гранулированного комбикорма, включающая последовательно соединенные модуль для приготовления рассыпного комбикорма 1, гранулятор 2 с верхним накопительным бункером 3, колонну охлаждения 4, бункер готовой продукции 5. Модуль для приготовления рассыпного комбикорма 1 включает металлическую раму 6, на которой установлены бункеры 7 (на Фиг. 1 и 2 показано в количестве четырех штук) для накопления компонентов комбикорма, соединенные для заполнения с пневматической дробилкой 8 (как показано на Фиг. 1 и 2), а для выгрузки – с горизонтальным смесителем 9, установленным в нижней части рамы 6. Выход горизонтального смесителя 9 соединен с входом верхнего бункера 3 гранулятора 2 перемещающим устройством 10 (преимущественно шнековым транспортером) для перемещения рассыпного комбикорма. Выход гранулятора 2 соединен с входом колонны охлаждения 4 перемещающим устройством 11 (преимущественно ленточным транспортером) для перемещения гранулированного комбикорма, выход колонны охлаждения 4 соединен с входом бункера готовой продукции 5 перемещающим устройством 12 (преимущественно ленточным транспортером) для перемещения гранулированного комбикорма.

Бункера 7 для накопления компонентов комбикорма в модуле для приготовления рассыпного комбикорма 1 выполнены в виде вертикально ориентированных металлических цилиндров, сужающихся в нижней части. В верхней части бункеров 7 смонтирована система аспирации 13, выполненная в виде мешков или фильтров. В нижней части металлической рамы 6 под бункерами 7 на взвешивающих датчиках (на фиг. не обозначено) установлен горизонтальный смеситель 9 с загрузными люками 14, расположенными в верхней части и общим одним выгрузным люком 15 в нижней части. Бункера 7 и загрузные люки 14 горизонтального смесителя 9 сообщены шнековыми дозаторами 16. Модуль приготовления рассыпного комбикорма 1 снабжен подающим устройством 17 для подачи обогатительных добавок (на фиг. показан ленточный транспортер), соединенным с горизонтальным смесителем 9. Модуль 1 снабжен шкафом управления 18. На Фиг. 1 и 2 показано, что в верхней части бункеров 7 смонтированы загрузные материалопроводы 19, которые соединены с выгрузным материалопровод 20 пневматической дробилки 8 посредством распределителя 21 компонентов комбикорма. Пневматическая дробилка 8 соединена с загрузочным устройством (эжектором) 22 материалопроводом 23. На боковых поверхностях бункеров 7 установлены датчики верхнего и нижнего уровней, которые позволяют отслеживать степень загруженности бункеров. В нижней части накопительных бункеров 7 установлены шиберные заслонки. Под выгрузным люком смесителя 9 находится приемный бункер шнекового транспортера 10.

Дополнительно предложенное устройство может быть снабжено автоматической системой управления, расположенной в шкафу управления 18 и дополнительно включающую пульт дистанционного управления (на фиг. не обозначено), с возможностью принятия управляющих сигналов от датчиков уровня о заполненности бункеров 7 и взвешивающих датчиков о загруженном в горизонтальный смеситель 9 каждом компоненте и подачи управляющих сигналов к электроприводам шнековых дозаторов 16, электроприводу пневматической дробилки 8. С этого же пульта осуществляется управление подающими устройствами 10, 11 и 12, гранулятором 2 и колонной охлаждения 4.

Сущность изобретения заключается в следующем.

С пульта управления включают пневматическую дробилку 8, которая начинает генерировать воздушный поток, предназначенный для перемещения компонентов комбикорма. Загрузочное устройство (эжектор) 22 погружают в насыпь с компонентом, который необходимо измельчить. Под действием воздушного потока, предназначенный для измельчения компонент, поступает через эжектор 22 по материалопроводу 23 в дробилку 8, где происходит его измельчение. Далее измельченный компонент по выгрузному материалопроводу 20 воздушным потоком перемещается в один из выбранных бункеров 7 и осаждается в нем. Очищенный воздух выводится из бункера 7 через систему аспирации 13. Измельчение происходит до момента, пока не сработает датчик уровня, сигнализирующий о наполнении бункера 7. После измельчения выбранного компонента дробилка 8 выключается, переключатели распределителя 21 переключают в следующее положение, соединяя дробилку 8 со следующим бункером 7. Происходит процесс измельчения следующего компонента. Таким образом происходит постепенное наполнение всех бункеров 7, соединенных с дробилкой 8, необходимыми компонентами комбикорма. Для ускорения процесса заполнения бункеров 7 модуль 1 может быть снабжен более, чем одной дробилкой 8, что повышает непрерывность процесса, поскольку сокращается количество переключений на распределителе 21 между бункерами 7. После измельчения компонентов комбикорма и наполнения всех бункеров 7 осуществляется их дозирование в соответствии с заданной рецептурой. Из бункеров 7 измельченные компоненты комбикорма забираются шнековыми дозаторами 16 и подаются в горизонтальный смеситель 9 через загрузные люки 14, расположенные в его верхней части. Посредством взвешивающих датчиков определяется количество поданного шнековыми дозаторами 16 в смеситель 9 компонентов в соответствии с рецептурой. При достижении необходимого значения, шнековые дозаторы 16 отключаются. При необходимости с помощью подающего устройства 17 в смеситель 9 добавляются дополнительные обогатительные добавки. После ввода всех необходимых компонентов в смеситель 9 в соответствии с заданной рецептурой производится их смешивание в течение заданного времени, как правило интервал времени смешивания составляет 4-6 мин. После смешивания полученная смесь (рассыпной комбикорм) выгружаются из смесителя 9 с помощью подающего устройства 10 (шнекового транспортера) подается в бункер 3, расположенным над гранулятором 2. Для достижения непрерывности производственного процесса необходимо соблюдение непрерывной подачи рассыпного комбикорма в гранулятор 2. Это обеспечивается за счет постоянной подачи рассыпного комбикорма из бункера 3 в гранулятор 2. При этом необходимо соблюдение условия равенства масс комбикорма, подаваемого смесителем 9, находящимся в бункере 3 и перерабатываемым гранулятором 2. То есть, для непрерывной работы гранулятора 2 необходимо, чтобы в бункер 3 непрерывно поступало то же самое количество комбикорма из смесителя 9, сколько перерабатывает гранулятор 2. Так как горизонтальный смеситель 9 является смесителем периодического действия, объем бункера 3 должен превышать объем смесителя 9. В этом случае в бункере 3 всегда будет находиться рассыпной комбикорм пока не будет смешана новая порция смесителем 9 и загружена в бункер 3. При этом перед пуском гранулятора 2 бункер 3 должен быть заполнен рассыпным комбикормом. Таким образом за счет наличия над гранулятором 2 бункера 3 с объемом, превышающим объем смесителя 9, обеспечивается непрерывная подача рассыпного комбикорма в гранулятор 2, а следовательно, и непрерывность производственного процесса. Размещение бункера 3 над гранулятором 2 обеспечивает непрерывную подачу рассыпного комбикорма непосредственно в дозатор гранулятора 2 без применения дополнительного перемещающего устройства, а именно перемещение из бункера 3 в гранулятор 2 осуществляется самотеком под действие силы тяжести. Тем самым осуществляется непрерывная подача рассыпного комбикорма из бункера 3 в гранулятор 2.

Применение в технологической линии перемещающего устройства 10 (например, шнекового транспортера, как показано на Фиг. 1 и 2) обеспечивает эффективное перемещение рассыпного комбикорма. Из бункера 3 рассыпной комбикорм дозированно подается в гранулятор 2. В грануляторе 2 происходит его спрессовывание под давлением при подаче пара. Горячие и относительно мягкие гранулы из гранулятора 2 поступают на перемещающее устройство 11 (например, ленточные конвейеры), которые перемещают их в колонну охлаждения 4. В колонне охлаждения 4 под действием движущегося холодного воздуха гранулы охлаждаются, из них выводится лишняя влага, в следствие чего достигается необходимая влажность гранул, а также приобретается дополнительная твердость. Из колонны охлаждения 4 гранулы перемещающим устройством 12 (например, ленточным конвейером) перемещаются в бункер готовой продукции 5 для хранения. Преимущественно для перемещения гранул в качестве перемещающих устройств 11 и 12 используют ленточные конвейеры, что позволяет сохранить целостность готового гранулированного комбикорма, так как на конвейерах данного типа не происходит разрушение гранул.

Известный модуль для приготовления рассыпного комбикорма RU 2802579 «Устройство для приготовления рассыпного комбикорма», МПК A23N 17/00, опубл. 30.08.2023 содержит четыре бункера, установленные на металлической раме. Использование известного модуля для приготовления рассыпного комбикорма в технологической линии для приготовления гранулированного комбикорма позволяет повысить непрерывность производственного процесса приготовления гранулированного комбикорма поскольку позволяет предварительно подготовить больший объем необходимых исходных компонентов комбикорма. В этом случае компоненты из бункеров 7 непрерывно поступают в смеситель 9, и не требуется прерывать работу смесителя, измельчая необходимые компоненты.

Рецептура приготовляемых рассыпных кормов ограничена, соответственно, четырьмя основными компонентами. Наличие подающего устройства 17 позволяет осуществлять подачу дополнительных обогатительных компонентов в горизонтальный смеситель 9 во время смешивания, что обеспечивает непрерывность производственного процесса приготовления гранулированного комбикорма.

Автоматическая система управления позволяет без участия человека реализовывать процесс производства гранулированных комбикормов с соблюдением всех технологических режимов, тем самым обеспечивая непрерывность производственного процесса приготовления гранулированного комбикорма и повышая производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО КОМБИКОРМА | 2024 |

|

RU2839469C1 |

| Устройство для приготовления рассыпного комбикорма | 2023 |

|

RU2802579C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСПАНДИРОВАННЫХ КОМБИКОРМОВ В РАССЫПНОМ, ГРАНУЛИРОВАННОМ И В ВИДЕ КРУПКИ ИЗ ГРАНУЛ | 2013 |

|

RU2548192C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ГЛУБОКОПЕРЕРАБОТАННЫХ КОМПОНЕНТОВ | 1995 |

|

RU2138973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛНОРАЦИОННОГО ГРАНУЛИРОВАННОГО КОМБИКОРМА ДЛЯ КРОЛИКОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2806309C1 |

| Линия для непрерывной переработки растительного сырья в полнорационный комбикорм | 2020 |

|

RU2753196C1 |

| Линия экспандирования кормов | 2023 |

|

RU2809281C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА КОРМОВЫХ ДОБАВОК НОВОГО ПОКОЛЕНИЯ С ВАКУУМНЫМ ДРАЖИРОВАНИЕМ БЕЛКОВО-ВИТАМИНО-ЛИПИДНОГО КОМПЛЕКСА | 2022 |

|

RU2805585C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВ | 2011 |

|

RU2469624C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ КОМБИКОРМОВ | 2019 |

|

RU2728603C1 |

Изобретение относится к сельскому хозяйству и предназначено для приготовления гранулированного комбикорма. Технологическая линия для приготовления гранулированного комбикорма включает последовательно соединенные модуль для приготовления рассыпного комбикорма, включающий металлическую раму, на которой установлены четыре бункера для накопления компонентов комбикорма, соединенные для заполнения с одной и более пневматической дробилкой, а для выгрузки сопряженные с горизонтальным смесителем, установленным в нижней части рамы, накопительный бункер, гранулятор, колонну охлаждения и бункер готовой продукции. Накопительный бункер установлен над гранулятором. Использование изобретения позволит повысить уровень непрерывности производственного процесса приготовления гранулированного комбикорма. 2 з.п. ф-лы, 1 ил.

1. Технологическая линия для приготовления гранулированного комбикорма, отличающаяся тем, что включает последовательно соединенные модуль для приготовления рассыпного комбикорма, включающий металлическую раму, на которой установлены четыре бункера для накопления компонентов комбикорма, соединенные для заполнения с одной и более пневматической дробилкой, а для выгрузки сопряженные с горизонтальным смесителем, установленным в нижней части рамы, накопительный бункер с объемом, превышающим объем горизонтального смесителя, гранулятор, колонну охлаждения и бункер готовой продукции, при этом накопительный бункер установлен над гранулятором.

2. Технологическая линия по п. 1, отличающаяся тем, что содержит подающее устройство для ввода дополнительных обогатительных компонентов в горизонтальный смеситель.

3. Технологическая линия по п. 1, отличающаяся тем, что содержит автоматическую систему управления.

| Устройство для приготовления рассыпного комбикорма | 2023 |

|

RU2802579C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВ | 2011 |

|

RU2469624C1 |

| Прибор для измерения мощности и учета работы двигателя внутреннего сгорания | 1956 |

|

SU129367A1 |

| US 5553938 A, 10.09.1996. | |||

Авторы

Даты

2025-05-05—Публикация

2024-12-13—Подача