Изобретение относится к измерительной технике и может найти применение в машиностроении при обслуживании дизельных двигателей.

Известно устройство для определения угла опережения впрыска топлива в цилиндры дизельного двигателя, состоящее из прозрачной трубки, устанавливаемой с помощью накидной гайки на выходной штуцер секции топливного насоса высокого давления [1].

Недостатками этого устройства являются низкая точность определения и неудобство в эксплуатации. Объясняется это тем, что отсчет угла опережения впрыска производится визуально по началу подъема жидкости в трубке и связан с мгновенным остановом коленчатого вала. Мгновенно остановить коленчатый вал практически невозможно, поэтому операцию по определению приходится несколько раз повторять. Кроме того, поворот коленчатого вала связан с большими затратами физических усилий и времени, а для того, чтобы мгновенно среагировать на реакцию устройства необходимы два человека. Один определяет начало подъема уровня топлива в стеклянной трубке, другой проворачивает коленчатый вал.

Цель изобретения - повышение точности и повышение производительности.

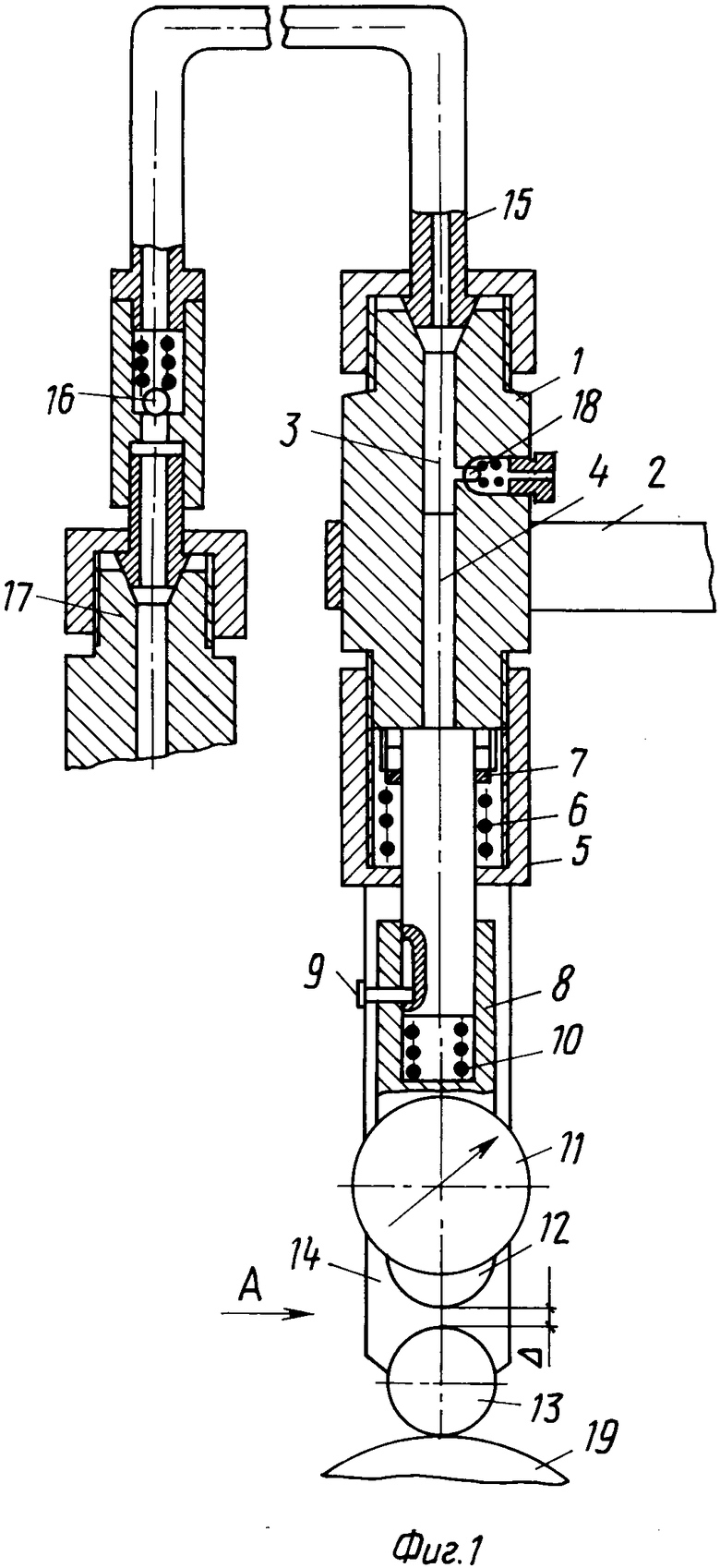

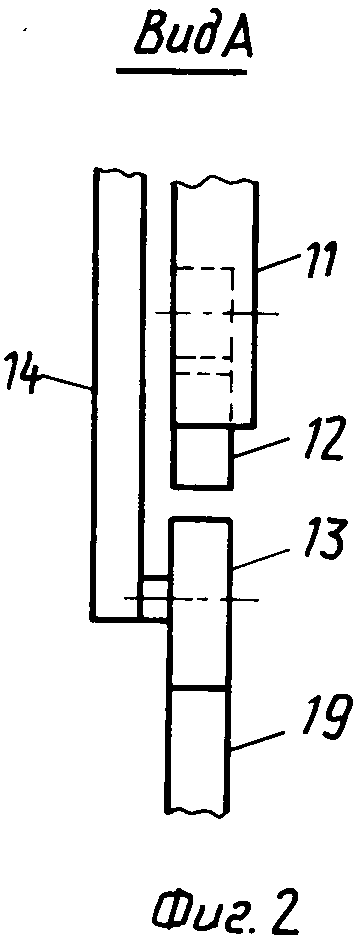

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1.

Устройство содержит корпус 1 с кронштейном 2. Внутри корпуса в центральном канале 3 расположен плунжер 4, удерживаемый в корпусе гайкой 5, пружиной 6 и шайбой 7. На конце плунжера 4 с помощью промежуточной втулки 8, стопорного винта 9 и пружины 10 закреплен индикатор 11 и ролик 12, связанные между собой, например, с помощью зубчатой передачи. Ролик 12 смонтирован с возможностью контакта с опорным роликом 13, закрепленным на корпусе 1 при помощи кронштейна 14.

Центральный канал 3 устройства при помощи трубопровода 15 и обратного клапана 16 гидравлически связан со штуцером 17 секции топливного насоса высокого давления, а перепускным клапаном 18 - со сливом.

Устройство работает следующим образом.

Предварительно с помощью топливного насоса центральный канал 3 заполняется топливом, индикатор переводится в исходное положение, а опорный ролик 13 устанавливается на контактную поверхность 19 и корпус 1 закрепляется при помощи кронштейна 2 на двигателе. Стрелка индикатора 11 устанавливается на нуле.

При вращении коленчатого вала и работы топливного насоса в определенный момент подается топливо через обратный клапан 16 и трубопровод 15 в центральный канал 3 корпуса 1. Под давлением топлива плунжер 4, воздействуя через пружину 10, опустит ролик 12 вместе с индикатором 11 и прижмет его к ролику 13, контактирующему с опорной поверхностью 10 (шкива, вала, маховика и пр.). При дальнейшем повороте вала вместе с ним будут вращаться ролики 13 и 12. Тем самым будет регистрироваться длина окружности, пройденная точкой вала от начала подачи топлива до достижения ее верхней мертвой точки (ВМТ). При этом стрелка индикатора 11, связанного зубчатым соединением с роликом 12, отклонится и покажет угол опережения впрыска, т.е. определит геометрическое начало подачи топлива.

Ролик 12 регистрирующего механизма поджимают к опорному ролику 13 с постоянной силой, за сет замкнутого объема жидкости, давление которой в подводящем трубопроводе 15 и центральном канале 4 после отсечки топлива (конца подачи) сохраняется постоянным и регулируется с помощью сливного клапана 18. Кроме того, клапан 16 исключает потери топлива при снятии устройства с двигателя.

Для перевода индикатора в начальное положение необходимо переместить плунжеры вверх. При этом вытесненное топливо через клапан 18 поступит в топливоприемник, а плунжер 4 с помощью пружины 6 будет удерживаться в начальном положении и обеспечивать зазор между роликами 12 и 14.

Предлагаемое техническое решение позволяет повысить точность определения угла опережения впрыска, так как замер угла производится автоматически и не требует визуального отсчета и мгновенной остановки, например, коленчатого вала. При этом операция определения угла опережения впрыска топлива может быть выполнена одним человеком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностирования и регулирования дизельной топливной аппаратуры на двигателе | 2018 |

|

RU2668589C1 |

| Способ определения угла опережения начала подачи топлива | 1987 |

|

SU1837117A1 |

| ТОПЛИВНАЯ СИСТЕМА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2452866C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ И РЕГУЛИРОВКИ ФОРСУНОК | 2013 |

|

RU2542648C1 |

| СПОСОБ ЛАЗЕРНОГО ВОСПЛАМЕНЕНИЯ ТОПЛИВА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ, УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО ВОСПЛАМЕНЕНИЯ ТОПЛИВА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ И ВОСПЛАМЕНИТЕЛЬ | 2013 |

|

RU2553916C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТОПЛИВА В ДИЗЕЛЯХ | 2002 |

|

RU2242631C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ТОПЛИВА | 2013 |

|

RU2623327C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2035598C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ПОДАЧЕЙ ВОДЫ В РАБОЧЕЕ ТЕЛО | 1992 |

|

RU2032106C1 |

| Двухтактный двигатель внутреннего сгорания с дополнительным поршнем | 2023 |

|

RU2818438C1 |

Изобретение относится к измерительной технике и может быть использовано при обслуживании дизельных двигателей. Цель изобретения - повышение точности и производительности. Это достигается тем, что в устройстве, содержащем трубопровод для подсоединения к топливопроводу контролируемого двигателя и измеритель угла поворота вала двигателя с индикатором, измеритель угла поворота выполнен в виде корпуса с центральным каналом, один конец которого сообщен с трубопроводом, плунжера, подпружиненного в корпусе, на свободном конце которого закреплен индикатор, выполненный роликовым, и опорного ролика, закрепленного на корпусе посредством кронштейна и предназначенного для установки на вал двигателя и взаимодействия с роликом индикатора, устройство снабжено также обратным клапаном, установленным на конце трубопровода, предназначенном для подсоединения к топливопроводу, и перепускным клапаном, соединяющим центральный канал корпуса с атмосферой. 1 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бахтиаров Н.И | |||

| и др | |||

| Топливная аппаратура тракторных и комбайновых двигателей, М.: Колос, 1980, с.132. | |||

Авторы

Даты

1994-07-30—Публикация

1991-04-29—Подача