Изобретение относится к двигателестроению, в частности к средствам диагностирования и регулирования топливной аппаратуры дизельных двигателей внутреннего сгорания (далее двигатели).

Технико-экономические показатели работы дизельных двигателей определяются показателями работы их топливной аппаратуры, которые по мере эксплуатации существенно ухудшаются.

С учетом этого обстоятельства в процессе эксплуатации проводят диагностирование и регулирование топливной аппаратуры (на номинальном режиме ее работы), сняв ее с двигателя и используя специальные регулировочные стенды. При этом приходится выполнять большой объем разборочно-сборочных работ. Их можно снизить, выполняя диагностирование и регулирование в производственных (полевых) условиях без демонтажа с двигателя топливного насоса высокого давления (ТНВД).

Известны способ и устройство для бесстендового диагностирования дизельной топливной аппаратуры высокого давления, основанные на определении параметров топливоподачи непосредственно на двигателе последовательно по секциям впрыском топлива в замкнутую полость [1].

Недостаток его - диагностирование производится на пусковой частоте вращения коленчатого вала. Определяемые при этом показатели существенно отличаются от таковых на номинальном скоростном режиме работы. В этой связи результаты диагностирования оказываются не объективными.

Известен способ определения цикловой подачи топлива в дизельном двигателе при более высокой частоте вращения коленчатого вала - в режиме свободного ускорения его вращения [2].

Недостаток его - ограниченность периода измерения, обуславливающая необходимость использования сверхточных средств измерения. Это препятствует практическому его применению в производственных условиях.

В качестве прототипа заявленного способа выбран способ испытания приборов высокого давления топливной системы дизеля на работающем двигателе и устройство для его осуществления, заключающийся в измерении максимального давления и продолжительности впрыскивания топлива форсункой в цилиндры двигателя, угла начала подачи и впрыскивания топлива, угла опережения впрыскивания топлива, остаточного давления в топливопроводе высокого давления, производительности и неравномерности подачи топлива секциями ТНВД [3].

Недостаток его - низкая точность определения диагностируемых параметров топливоподачи, обусловленная тем, что они определяются на холостом ходу при номинальной частоте вращения двигателя, т.е. при малых (не номинальных) цикловых подачах топлива.

Общим недостатком аналогов и прототипа является то, что при них не производится регулирование топливной аппаратуры и не создаются идентичные условия работы топливной аппаратуры с учетом противодавления впрыску топлива, аналогичного имеющемуся в цилиндре работающего двигателя.

Предлагаемое изобретение позволяет получить новый технический эффект - повысить точность диагностирования и регулирования топливной аппаратуры, проводя их на номинальном режиме работы двигателя (при номинальной частоте вращения коленчатого вала и цикловой подаче топлива ТНВД) и создавая противодавление впрыску топлива, идентичное имеющемуся в цилиндре двигателя.

Новый технический эффект достигается тем, что двигатель переводится на работу с пропуском впрысков топлива, при которой мощность работающих цилиндров оказывается достаточной лишь для преодоления механических потерь двигателя на номинальной частоте вращения, определяемых его механическим коэффициентом полезного действия, а секции топливного насоса высокого давления с выключенными впрысками топлива диагностируются и регулируются впрыскивая топливо в емкости, соединенные с цилиндрами двигателя.

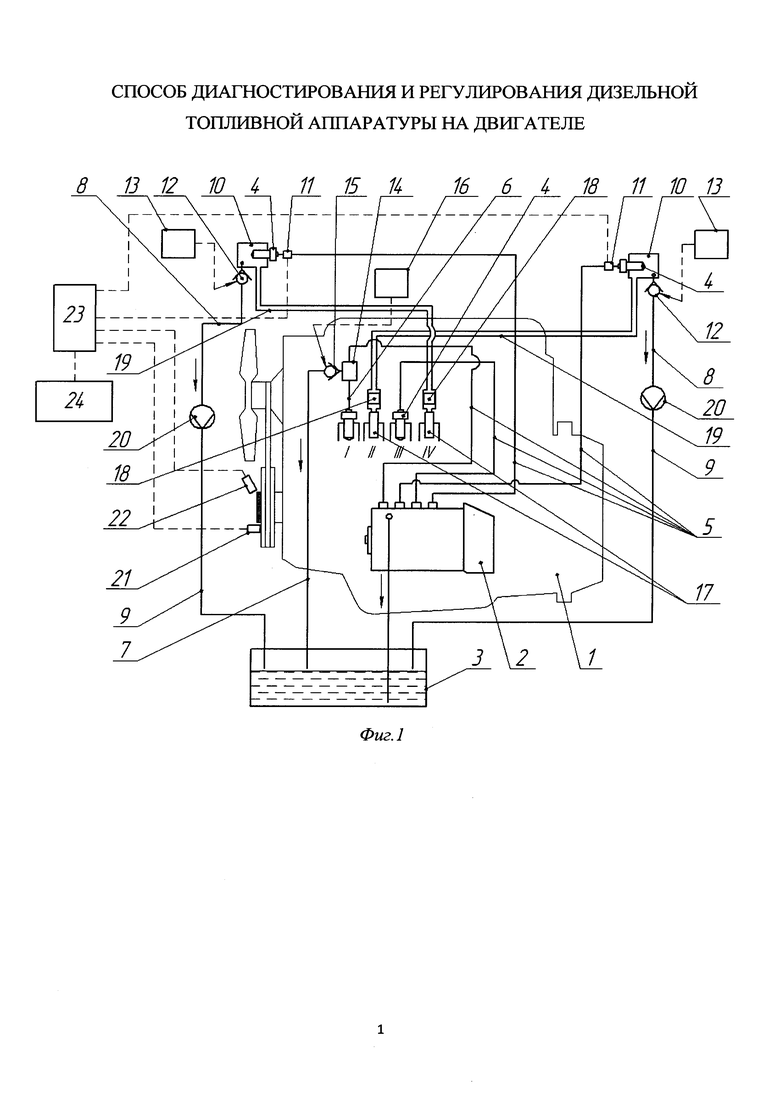

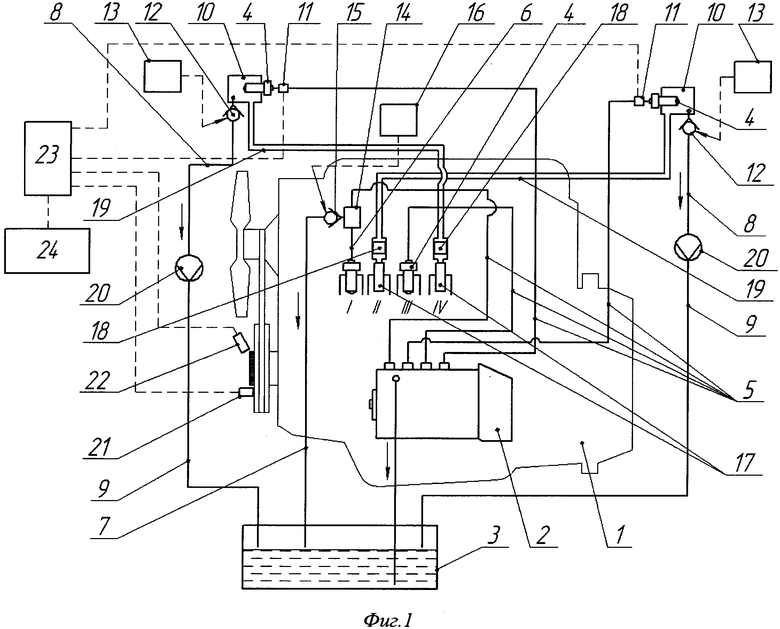

На фиг. 1 представлена принципиальная схема для диагностирования и регулирования, разработанная на примере четырехцилиндрового четырехтактного двигателя; цифры I, II, III и IV соответствуют номерам цилиндров (форсунок) двигателя.

Схема заявленного способа содержит двигатель 1 с диагностируемой и регулируемой дизельной топливной аппаратурой, включающей ТНВД 2, форсунки 4, топливопроводы высокого давления 5 и топливный бак 3. Устройство для диагностирования включает соединительные топливопроводы 6, 7, 8, 9; расходомеры 20; средства измерения фазовых параметров подачи топлива, выполненные в виде датчиков давления 11 и угловых перемещений 21 и стробоскопа 22; средство пропуска подачи топлива 14 с перепускным клапаном 15, управляемым электронным блоком 16; средства создания идентичных условий (противодавления), состоящих из емкостей (камер впрыска) 10 с перепускными клапанами 12 и электронными блоками их управления 13, штуцеров 17, плунжеров 18, трубопроводов 19. Все управляющие и сигнальные цепи присоединены к электронному блоку 23, подключенному к компьютеру 24 для сохранения, обработки и отображения результатов диагностирования и регулирования.

Количество расходомеров, средств измерения фазовых параметров и средств создания идентичных условий зависит от количества цилиндров диагностируемого двигателя.

Предложенный способ диагностирования и регулирования дизельной топливной аппаратуры на двигателе реализуется поэтапно следующим образом.

На первом этапе по механическому КПД двигателя (в среднем он составляет от 0,7 до 0,85) определяется минимальное количество впрысков (номинальных цикловых подач) топлива, обеспечивающее работу двигателя на номинальной частоте его вращения, и вычисляется число выключенных при этом впрысков топлива [4]. Количество впрысков топлива соответствует количеству рабочих ходов поршней двигателя.

Пример. Для принятого случая четырехцилиндрового четырехтактного двигателя на номинальном режиме (полной загрузке до номинальной мощности) при номинальной частоте вращения 2400 мин-1 общее количество впрысков с номинальной цикловой подачей топлива равно 4800. При механическом КПД ηм=0,7 при номинальной частоте вращения без нагрузки число рабочих ходов поршней составит 1440, т.е. число пропущенных ходов будет 3360 [4]. Это обеспечится работой двигателя с полным отключением рабочих ходов поршней двух цилиндров (форсунок II и IV), при полных 1200 рабочих ходах поршней одного цилиндра (подачах топлива через форсунку III) и 240 рабочих ходах поршней последнего цилиндра (подачах топлива через форсунку I).

Топливо, подаваемое секциями отключенных и пропускающих рабочие хода поршней цилиндров по трубопроводам 7, 9 сливается обратно в топливный бак 3 двигателя.

На втором этапе все форсунки 4 снимаются, диагностируются и регулируются по действующей методике и затем устанавливаются в двигатель 1 и камеры впрыска 10 в соответствии с приведенной принципиальной схемой.

Из элементов комплекта устройства собирается средство измерения фазовых параметров подачи топлива. Устанавливаются датчики давления 11 на топливопроводы высокого давления 5, датчик угловых перемещений 21 на коленчатый вал двигателя (или на вал привода ТНВД) и стробоскоп 22. Все управляющие и сигнальные цепи соединяются с электронным блоком 23, соединенным с компьютером 24.

После этого собирается средство пропуска подачи топлива 14 путем установки на топливопровод высокого давления 5 пропускающего рабочие хода поршней.

Также собираются средства создания идентичных условий (противодавления) путем установки штуцеров 17, плунжеров 18 в цилиндры с полностью отключаемыми рабочими ходами поршней и трубопроводов 19, соединяющих емкости 10 с цилиндрами двигателя. Штуцера 17 устанавливаются в штатные места форсунок 4.

Плунжеры 18 являются прецизионными, что исключает попадание газов от цилиндров в камеры впрыска 10. Трубопроводы 19, заполняемые топливом, имеют минимально возможный объем с тем, чтобы уменьшить искажение давления топлива, передаваемого от цилиндра в камеру впрыска 10. Вытесненный плунжером 18 объем топлива создает в камере впрыска 10 противодавление впрыску топлива через форсунку 4. По окончании впрыска по команде электронного блока 13 открывается перепускной клапан 12 и топливо поступает на расходомер 20. По окончании слива клапан 12 закрывается.

В камере впрыска 10 создается противодавление впрыску, аналогичное имеющемуся в цилиндре двигателя в процессе сжатия газов, т.е. не учитывает давление при горении топлива. В двигателях около 70% топлива впрыскивается до начала его воспламенения, поэтому указанное обстоятельство существенно не повлияет на точность измерений.

На третьем этапе элемент управления ТНВД, например, рейка (на схеме не показана) определяющая подачу топлива, устанавливается в положение, соответствующее номинальной цикловой подаче, и двигатель запускается. Номинальная частота вращения устанавливается корректировкой числа выключенных ходов поршней первого цилиндра электронным блоком 16, управляющим перепускным клапаном 15.

На четвертом этапе проводится диагностирование топливной аппаратуры, заключающееся в измерении номинальных цикловых подач топлива расходомерами 20, фаз топливоподачи (углы начала подачи, угла опережения впрыскивания топлива и т.д.) датчиками давления 11 и угловых перемещений 21 и стробоскопа 22.

Цикловая подача может измеряться и другими известными способами, например, по объему впрыснутого топлива, собираемого в мерные мензурки, величине нарастания давления в камере впрыска и др.

Результаты испытаний передаются в виде выходных сигналов с датчиков угловых перемещений 21, датчиков давления 11, стробоскопа 22 и расходомеров 20 в обрабатывающий блок 23 с передачей данных на компьютер 24, отображающий результаты.

На пятом этапе полученные значения регулировочных параметров сравниваются с рекомендованными и регулируются. Регулировка производится по действующей методике.

По окончании описанных этапов работы отрегулированные секции топливной аппаратуры меняются местами с работавшими и все операции повторяются.

По завершению диагностирования и регулирования проводятся контрольные испытания двигателя.

Предлагаемый способ диагностирования и регулирования позволяет повысить точность определения диагностируемых параметров и качество регулирования дизельной топливной аппаратуры на двигателе и производить диагностирование и регулирование в производственных условиях, без использования специальных регулировочных стендов.

Источники информации

1. Патент №2456471 Способ и устройство для бесстендового диагностирования дизельной топливной аппаратуры высокого давления. Московский государственный агроинженерный университет имени В.П. Горячкиной. Заявка 2011105759/06, 17.02.2011.

2. Патент №2223413 Способ определения цикловой подачи топлива в дизельном двигателе. Всероссийский научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка. Заявка 2002120155/06, 30.07.2002.

3. Патент №2455519 Способ испытания приборов высокого давления топливной системы дизеля на работающем двигателе и устройство для его осуществления. Всероссийский научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка Россельхозакадемии. Заявка 2010144422/06, 01.11.2010.

4. Баширов, P.M. Автотракторные двигатели: конструкция, основы теории и расчета [Текст] / P.M. Баширов - Уфа, Башкирский ГАУ, 2017. - 336 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ПРИБОРОВ ВЫСОКОГО ДАВЛЕНИЯ ТОПЛИВНОЙ СИСТЕМЫ ДИЗЕЛЯ НА РАБОТАЮЩЕМ ДВИГАТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455519C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕССТЕНДОВОГО ДИАГНОСТИРОВАНИЯ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2456471C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ И РЕГУЛИРОВКИ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ | 2010 |

|

RU2429373C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА НАЧАЛА ВПРЫСКИВАНИЯ ТОПЛИВА ФОРСУНКОЙ | 2006 |

|

RU2313689C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2224907C1 |

| СПОСОБ ИСПЫТАНИЯ ТОПЛИВНЫХ НАСОСОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2289720C2 |

| Способ определения цикловой подачи топлива и устройство для его осуществления | 2015 |

|

RU2665566C2 |

| СИСТЕМА ТОПЛИВОПОДАЧИ ДИЗЕЛЯ | 1990 |

|

RU2044917C1 |

| Устройство для испытания топливных насосов высокого давления | 2017 |

|

RU2648175C1 |

| Способ определения цикловой подачи топлива в дизельном двигателе и устройство для его осуществления | 2021 |

|

RU2775798C1 |

Изобретение относится к двигателестроению, в частности к средствам диагностирования и регулирования топливной аппаратуры дизельных двигателей внутреннего сгорания. Способ позволяет повысить точность диагностирования и регулирования топливной аппаратуры, проводя их на номинальном режиме работы двигателя и создавая противодавление впрыску топлива, идентичное имеющемуся в цилиндре двигателя. Номинальный режим работы двигателя достигается путем перевода его на работу с пропуском подач топлива, при которой мощность работающих цилиндров оказывается достаточной лишь для преодоления механических потерь. Диагностирование и регулирование производится на двигателе в производственных условиях без использования специальных регулировочных стендов. 1 з.п. ф-лы, 1 ил.

1. Способ диагностирования и регулирования дизельной топливной аппаратуры на двигателе, заключающийся в измерении максимального давления и продолжительности впрыскивания топлива форсункой в цилиндры двигателя, угла начала подачи и впрыскивания топлива, угла опережения впрыскивания топлива, остаточного давления в топливопроводе высокого давления, производительности и неравномерности подачи топлива секциями топливного насоса высокого давления, отличающийся тем, что двигатель переводится на работу с пропуском впрысков топлива, при которой мощность работающих цилиндров оказывается достаточной лишь для преодоления механических потерь двигателя на номинальной частоте вращения, определяемых его механическим коэффициентом полезного действия.

2. Способ по п. 1, отличающийся тем, что секции топливного насоса высокого давления с выключенными впрысками топлива диагностируются и регулируются впрыскивая топливо в емкости, соединенные с цилиндрами двигателя.

| СПОСОБ ИСПЫТАНИЯ ПРИБОРОВ ВЫСОКОГО ДАВЛЕНИЯ ТОПЛИВНОЙ СИСТЕМЫ ДИЗЕЛЯ НА РАБОТАЮЩЕМ ДВИГАТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455519C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ТОПЛИВНОГО НАСОСА ДВИГАТЕЛЯ БОЕВОЙ МАШИНЫ ПЕХОТЫ | 1999 |

|

RU2164619C1 |

| Способ диагностирования топливной аппаратуры дизелей и устройство для его осуществления | 1989 |

|

SU1740758A1 |

| Способ ускоренных испытаний дизеля на нагарообразование | 1985 |

|

SU1312432A1 |

Авторы

Даты

2018-10-02—Публикация

2018-01-30—Подача