Изобретение относится к микроэлектронике и может быть использовано для формирования маскирующего слоя и устранения прозрачных дефектов фотошаблонов в производстве полупроводниковых приборов, интегральных микросхем (ИМС) и устройств функциональной электроники (УФЭ) высокой степени интеграции.

Одной из ключевых проблем создания ИМС и УФЭ является изготовления прецизионных фотошаблонов. Формирование маскирующего слоя методом фотолитографии с использованием светочувствительной пленки фоторезиста представляет собой сложный многостадийный процесс, включающий осаждение металлизированного покрытия на прозрачной подложке (например, путем вакуумного напыления); нанесение фоточувствительной пленки; ее экспонирование на генераторе изображений; формирование рисунка в металлизированном покрытии с помощью травления.

Длительное время изготовления фотошаблонов методом фотолитографии приводит к ограничению производительности процесса. Кроме того, при формировании маскирующего слоя образуются дефекты, которые снижают выход годных ИМС и УФЭ на последующих операциях.

В связи с этим актуальной является задача разработки способа, позволяющего упростить процесс формирования маскирующего слоя и повысить его производительность.

Известен способ осаждения слоев на подложке, согласно которому подложку помещают в реакционную камеру с окном для ввода излучения, подают в нее газообразное соединение и облучают поверхность подложки сфокусированным лазерным излучением с такой длиной волны, на которой молекулы соединения имеют большое сечение поглощения (как правило, в УФ-диапазоне) и разлагаются в результате фотодиссоциации. В качестве таких соединений предлагается использовать металлоорганические соединения (МОС), например карбонилы металлов; алкильные соединения, например триметилалюминий, диметилкадмий; гидриды, например гидрид кремния. В результате фотодиссоциации молекул соединения происходит осаждение маскирующего слоя на подложку (патент США N 4340617, кл. С 23 С 13/00, 1982).

Недостатком способа является слабая адгезия слоя и большая продолжительность процесса, обусловленная низкой скоростью осаждения. Кроме того, фотодиссоциация молекул приводит к осаждению слоя на внутренней поверхности окна камеры, который препятствует пропусканию лазерного излучения.

Известен также способ устранения дефектов фотошаблона, согласно которому дефектный участок облучают в среде фоторазлагающегося газа сфокусированным лазерным излучением со стороны маскирующего слоя и со стороны основания (авт.св. СССР N 1365036, кл. G 03 F 7/26, 1988). Проведение процесса осаждения продуктов фотодиссоциации в две стадии увеличивает адгезию осаждаемых слоев, однако продолжительность процесса (15 мин) достаточно велика.

Известно, что более высокой скорости осаждения можно достигнуть при использовании термического разложения, происходящего за счет нагрева лазерным излучением поверхности подложки до температуры разложения адсорбированных на ней молекул соединения. Так, известен способ локального осаждения слоев, согласно которому фотошаблон устанавливают в реакционную камеру, подают в нее газообразное металлсодержащее соединение (бис-бензол хрома или молибдена) и нагревают его поверхность с помощью сфокусированного лазерного излучения. В результате нагревания молекулы соединения, адсорбированные на поверхности, разлагаются с образованием оптически плотного слоя (патент США N 4609566, кл. В 05 D 3/06, 1986).

Реализация известного способа затруднена из-за низкого коэффициента поглощения лазерного излучения основанием фотошаблона, что приводит к увеличению времени нагревания поверхности до температуры разложения молекул соединения и, соответственно, к снижению его производительности.

Из известных технических решений наиболее близким является способ осаждения металлического слоя на прозрачную подложку, согласно которому подложку фотошаблона помещают в реакционную камеру, заполненную газообразным металлсодержащим соединением. В качестве соединения могут быть использованы алкильные МОС, например триметилалюминий; галогениды или карбонилы металлов, например гексакарбонил вольфрама. На рабочей стороне подложки путем облучения УФ-излучением либо нагреванием формируют затравочный слой из продуктов соединения. Затем на затравочном слое фокусируют лазерное излучение видимого или ближнего ИК-диапазона, которое вызывает нагрев участка поверхности подложки и термическое разложение молекул соединения, в результате чего происходит локальное осаждение металлического маскирующего слоя на рабочей стороне фотошаблона (патент США N 4543270, кл. С 23 С 11/02, 1985). Конкретные режимы осаждения согласно данному способу приведены также в статье: Oprysko M.M., Beranek M.W. Nucleation effect in visible-laser chemical vapor deposition.//Journal of Vacuum Science and Technology.-1987, vol. В5, N 2, рр. 496-502. Так, при использовании ионного лазера на аргоне с мощностью излучения менее 1 Вт, длиной волны 514,5 нм и диаметром сфокусированного на затравочном слое пятна менее 2 мкм оптически плотный слой образуется за время облучения менее 1 с.

Недостатком способа является сложность операции формирования затравочного слоя с необходимыми параметрами, требующей привлечения дополнительных устройств (УФ-источники или нагреватели). Кроме того, затравочный слой ухудшает пропускание актиничного излучения при фотолитографии, в связи с чем требуется дополнительная операция его удаления. Указанные недостатки снижают производительность процесса в целом.

Таким образом, заявляемое изобретение направлено на устранение недостатков существующих способов и решение задачи разработки способа, позволяющего формировать маскирующий слой фотошаблона и устранять его дефекты в одностадийном процессе при высокой скорости осаждения слоя.

Техническим результатом изобретения является упрощение технологического процесса и повышение его производительности. Дополнительный результат заключается в снижении энергоемкости процесса.

Изобретение основывается на том, что термическое разложение молекул газообразного соединения, стимулированное лазерным излучением, может происходить как непосредственно на подложке (фотошаблоне) так и вблизи нее.

В первом случае имеет место ад сорбция молекул на поверхности, затем происходит ее локальный нагрев сфокусированным лазерным излучением и термическое разложение адсорбированных молекул с образованием адгезионно-связанного с подложкой слоя. Скорость осаждения определяется количеством адсорбированных молекул, коэффициентом прилипания и особенностями лазерного нагрева.

Во втором случае молекулы соединения, находящиеся вблизи подложки, поглощают излучаемое ею тепло и разлагаются в газовой фазе, а затем продукты разложения конденсируются на поверхности с образованием адгезионно-связанного слоя.

Эти процессы могут проходить одновременно, давая свой вклад в формирование слоя. Скорость осаждения зависит от количества молекул, адсорбированных на поверхности и находящихся в объеме. Введение пластины, пропускающей лазерное излучение, позволяет увеличить количество находящихся в области воздействия излучения молекул соединения за счет их адсорбции на поверхности пластины, обращенной к фотошаблону.

Если расстояние (зазор) между фотошаблоном и пластиной невелико, то адсорбированные на ней молекулы могут давать свой вклад в осаждение слоя за счет прямого лазерного переноса материала с пластины на фотошаблон. Кроме того, наличие зазора приводит к увеличению концентрации молекул на поверхности и в объеме рабочей зоны за счет капиллярного эффекта. Если количество адсорбированного вещества достаточно для образования мениска с радиусом кривизны более 2-3 диаметров молекулы, то протекающая в этом случае капиллярная конденсация приводит к еще более полному покрытию молекулами соединения поверхностей, образующих зазор.

При прямом лазерном нагреве тепловое распределение в зоне жесткой фокусировки лазерного излучения за счет конвекции и теплового потока таково, что над поверхностью подложки имеется пространственно ограниченная область, температура в которой достаточно велика для разложения соединения. Вне этой области термическое разложение происходить не будет. Наличие вблизи подложки пластины, пропускающей лазерное излучение, способствует как увеличению концентрации молекул соединения, так и увеличению температуры в зоне реакции за счет выделения теплоты конденсации, изменения условий теплоотвода и роста теплового излучения. Нагрев поверхности подложки под действием теплового потока будет повышаться пропорционально d, где d - зазор между пластиной и рабочей стороной подложки. Показано, что для эффективного лазерного переноса d должно быть менее 3 мм (см. Вейко В.П. Лазерная обработка тонких пленок. Л.: Машиностроение, 1986, с. 150).

Анализ результатов термического осаждения из парогазовой фазы МОС показывает, что для d более 2 мм капиллярный эффект незначителен и результат осаждения мало отличается от получения покрытия на полностью открытой поверхности. В случае d менее 0,01 мм движение МОС в зазоре будет молекулярным и его поверхности практически не будут покрываться в процессе осаждения (см. Применение металлоорганических соединений для получения неорганических покрытий и материалов. Материалы IV Всесоюзной школы. Горький, 1989, с. 22).

Следовательно, увеличения температуры и концентрации молекул газообразного соединения, приводящие к повышению скорости осаждения в зоне фокусировки лазерного излучения, будут иметь место при зазоре между пластиной и фотошаблоном, равном 0,01-2 мм, что подтверждается экспериментально.

Таким образом, введение пластины с образованием зазора позволяет формировать маскирующий слой фотошаблона в одностадийном процессе, без выполнения дополнительных операций осаждения специального затравочного слоя и последующего его удаления. Тем самым достигается указанный технический результат.

Применение пластины, частично поглощающей лазерное излучение, позволяет уменьшить плотность мощности лазерного излучения, необходимой для разложения молекул соединения, т.е. снизить энергоемкость процесса. В этом случае происходит выделение тепла на локальном участке полупрозрачного покрытия пластины, которое за счет теплового излучения и конвекции передается на фотошаблон, вызывая дополнительный нагрев его поверхности. Разрушение полупрозрачного покрытия и осаждение на нем продуктов разложения соединения не будет происходить в том случае, когда плотность мощности излучения на поверхности пластины будет недостаточна для ее нагревания до температур плавления и сублимации покрытия и термического разложения соединения. Для этого следует выбирать объектив для фокусировки лазерного излучения с такой числовой апертурой, чтобы половинный угол светового конуса лазерного излучения, сходящегося на поверхности фотошаблона, был не менее 20о (что соответствует полному телесному углу 0,12 π). Тогда плотность мощности на поверхности пластины при зазоре свыше 10 мкм будет меньше, чем плотность мощности на фотошаблоне, на поpядок и более.

Интенсивность излучения на поверхности фотошаблона определяется пропусканием пластины. Если оно меньше 50%, то на поверхности фотошаблона будет выделяться менее половины мощности падающего излучения. Увеличение общей мощности излучения может привести к повышенному нагреванию пластины за счет поглощения в ней лазерного излучения и, соответственно, к осаждению слоя на ее поверхности. Таким образом, пропускание пластины должно быть не менее 50%.

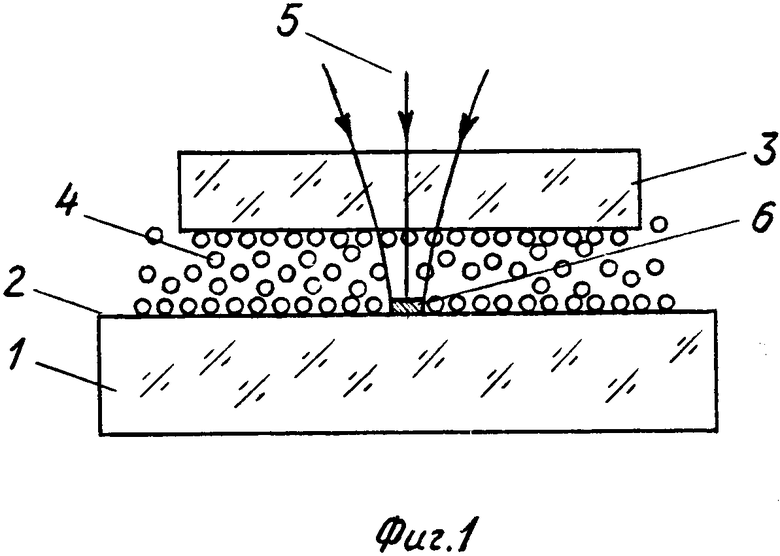

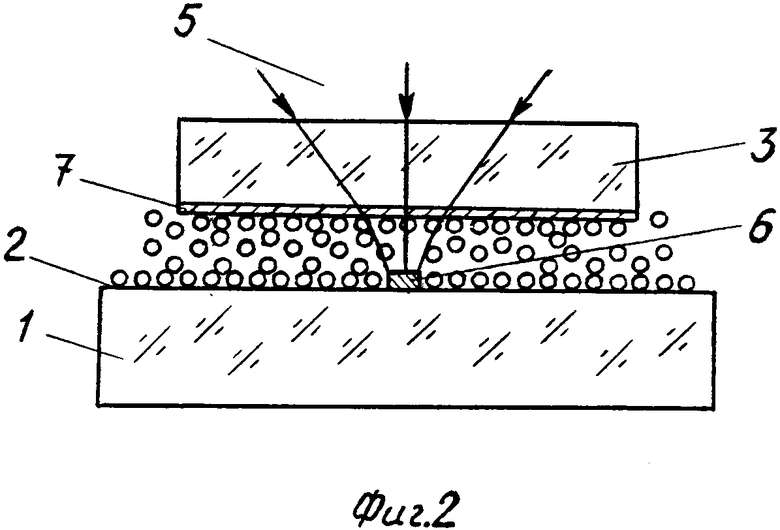

На фиг. 1 условно показаны особенности формирования маскирующего слоя на фотошаблоне; на фиг. 2 показан частный случай реализации способа с использованием полупрозрачной пластины.

Прозрачную подложку 1 фотошаблона помещают в объем с газообразным соединением (фиг. 1), над рабочей стороной 2 подложки 1 вводят пластину 3, пропускающую излучение видимого и УФ-диапазона, так, что между поверхностями подложки и пластины образуется зазор величиной 0,01-2 мм, заполненный газообразным соединением 4. Затем включают лазерное излучение 5, которое фокусируют через пластину 3 на поверхности рабочей стороны 2 подложки 1. Под действием облучения молекулы соединения, находящиеся в зазоре и адсорбированные на его поверхностях, разлагаются с образованием адгезионно-связанного с подложкой слоя 6. При этом продукты разложения, адсорбированные на поверхности пластины 3, летят по ходу лазерного излучения на подложку 1 за счет прямого лазерного переноса.

Частичное пропускание лазерного излучения достигается нанесением на пластину полупрозрачного покрытия 7 (фиг. 2). В этом случае для предотвращения разрушения полупрозрачного покрытия 7 и осаждения на нем продуктов термического разложения соединения половинный угол светового конуса лазерного излучения, сходящегося на поверхности фотошаблона, выбирают не менее 20о.

Формирование рисунка маскирующего слоя осуществляют за счет перемещения подложки 1 относительно сфокусированного лазерного излучения 5 с помощью известных устройств.

Заявляемое изобретение может быть использовано для устранения прозрачных дефектов фотошаблонов. В этом случае в качестве подложки 1 используют фотошаблон со сформированным ранее маскирующим слоем, в котором имеются прозрачные дефекты типа "прокол". Лазерное излучение 5 фокусируют на дефектный участок через пластину 3. Облучение проводят до получения на дефектном участке локального оптически плотного слоя 6.

В качестве соединения 4 могут быть использованы карбонилы хрома, молибдена, вольфрама и др.; алкильные комплексы (например, триметиламиналюминийгидрид, триизобутилалюминий); ацетилацетонаты (например, ацетилацетонат меди); галогениды (например, гексафторид вольфрама); гидриды (например, гидрид кремния); и др.

В качестве источника лазерного излучения 5 могут быть использованы лазеры, работающие в видимом и УФ-диапазоне. Для предотвращения фотодиссоциации МОС в зазоре между подложкой и пластиной длину волны лазерного излучения следует выбирать так, чтобы сечение поглощения молекул было минимальным. Например, молекулы карбонилов хрома и молибдена практически не поглощают излучение с длиной волны более 340 нм; для пентакарбонила железа длина волны должна быть более 380 нм. Следовательно, может быть использовано излучение ионного лазера на аргоне с длиной волны 488,8 нм; 514,5 нм; вторая гармоника излучения лазера на кристалле Nd:YAG с длиной волны 532 нм и др.

Пластина 3 может быть выполнена либо из обычного стекла, например, боросиликатного крона (для видимого диапазона), либо из кварца или сапфира (для видимого и УФ-диапазона).

Полупрозрачное покрытие 7 может быть нанесено на пластину 3 путем вакуумного напыления либо газофазного осаждения и представляет собой тонкий слой окиси железа, окиси кремния или другого материала с пропусканием лазерного излучения не менее 50%.

Для получения светового конуса лазерного излучения с половинным углом при вершине не менее 20о следует использовать микрообъективы с числовой апертурой не менее 0,3.

П р и м е р 1. Использовалась пластина 3 из кварца толщиной 2 мм и диаметром 15 мм, расположенная над поверхностью рабочей стороны 2 подложки 1 фотошаблона с зазором 0,01 мм. Фотошаблон вместе с пластиной помещали в реакционную камеру, расположенную на предметном столике двухкоординатного устройства перемещения на базе шаговых двигателей с управлением от ЭВМ. Камеру откачивали до остаточного давления 0,1 Па и заполняли парами металлоорганического соединения 4-триметиламиналюминийгидрида с давлением 150 Па. Излучение 5 ионного лазера на аргоне с длиной волны 514,5 нм фокусировали на поверхность рабочей стороны 2 фотошаблона в пятно размером 2 мкм. При плотности мощности лазерного излучения (2-5)˙106 Вт/см2 и перемещении предметного столика с камерой в соответствии с рисунком топологии со скоростью 0,5 мм/с на подложке 1 фотошаблона формировался оптически плотный маскирующий слой на основе алюминия толщиной 0,15 мкм с шириной дорожки 3 мкм.

П р и м е р 2. Использовалась стеклянная пластина 3 из боросиликатного крона толщиной 3 мм и диаметром 25 мм с тонким покрытием 7 из окиси железа толщиной 0,1 мкм. Пропускание пластины с покрытием на длине волны 514,5 нм составило 60%. Пластину 3 размещали так, чтобы между покрытием 7 и рабочей стороной 2 подложки 1 существовал зазор 0,01 мм. Фотошаблон вместе с пластиной помещали в реакционную камеру (аналогично примеру 1). После откачки камеру заполняли парами соединения 4 - триметиламиналюминийгидрида. Излучение 5 ионного лазера на аргоне с длиной волны 514,5 нм фокусировали с помощью объектива с числовой апертурой 0,3, рабочим отрезком 15 мм и глубиной фокуса 3 мкм в пятно диаметром 2 мкм на поверхности фотошаблона. Половинный угол при вершине светового конуса лазерного излучения, сходящегося на поверхности фотошаблона, составил 20о (что соответствует полному телесному углу 0,12 π), а размер луча на покрытии из окиси железа составил 6,5 мкм. При плотности мощности лазерного излучения 106 Вт/см2 и перемещении камеры с фотошаблоном со скоростью 0,5 мм/с на подложке формировался оптически плотный маскирующий слой на основе алюминия толщиной 0,15 мкм и шириной 3 мкм. Плотность мощности излучения на поверхности покрытия 7 из окиси железа составила 0,1˙106 Вт/см2. Разрушения покрытия не происходило.

П р и м е р 3. Провели устранение прозрачных дефектов фотошаблона. В качестве подложки 1 использовали фотошаблон со сформированным ранее маскирующим слоем из хрома толщиной 0,1 мкм, в котором имелись прозрачные дефекты типа "прокол". В качестве соединения 4 использовали смесь паров гексакарбонилов хрома и молибдена в пропорции 1:1 с давлением 10 Па. Лазерное излучение 5 фокусировали на дефектный участок через пластину 3 с полупрозрачным покрытием 7 из окиси железа, расположенную с зазором 0,05 мм, с помощью объектива с числовой апертурой 0,3 (см. пример 2). Осаждение оптически плотного слоя на основе хрома и молибдена толщиной 0,2 мкм на дефектном участке фотошаблона происходило при плотности мощности излучения на поверхности маскирующего слоя 106 Вт/см2 за 0,5 с. Разрушение существующего маскирующего слоя из хрома не происходило.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ В МАСКИРУЮЩЕМ ПОКРЫТИИ ФОТОШАБЛОНА | 1991 |

|

RU2017190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ КОММУТАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1992 |

|

RU2017353C1 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ И СПОСОБ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2462537C2 |

| СПОСОБ ЗАПИСИ ИЗОБРАЖЕНИЙ | 2013 |

|

RU2534814C1 |

| СПОСОБ ЗАПИСИ ИЗОБРАЖЕНИЙ | 2014 |

|

RU2568143C1 |

| Фотошаблон и способ его изготовления | 1978 |

|

SU938338A1 |

| Способ получения распределения чувствительности по площади пикселя матричного фотоприёмника | 2022 |

|

RU2783220C1 |

| Способ изготовления фотошаблонов | 1980 |

|

SU868891A1 |

| Способ изготовления планарного лавинного фотодиода | 2016 |

|

RU2654386C1 |

| Способ устранения проколов в маскирующем слое фотошаблона | 1982 |

|

SU1075229A1 |

Использование: область микроэлектроники, изготовление фотошаблонов для фотолитографии. Сущность изобретения: подложку фотошаблона помещают в объем с газообразным соединением. Над рабочей стороной подложки размещают пластину, пропускающую лазерное излучение, с образованием зазора, равного 0,01 - 2 мм. Лазерное излучение видимого или УФ-диапазона фокусируют через пластину на поверхности подложки. Под действием облучения происходит термическое разложение молекул соединения, находящихся в зазоре между подложкой и пластиной и адсорбированных на их поверхностях, с образованием маскирующего слоя. Использование полупрозрачной пластины с пропусканием не менее 50% на длине волны лазерного излучения позволяет снизить энергоемкость процесса. В этом случае половинный угол при вершине светового конуса лазерного излучения, сходящегося на поверхности подложки, составляет не менее 20° (что соответствует телесному углу 0,12 Π ). 1 з.п. ф-лы, 2 ил.

| Патент США N 4543270, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-30—Публикация

1991-12-20—Подача