Изобретение относится к микроэлектронике и может быть использовано для создания многоуровневой коммутации интегральных микросхем (ИМС) на подложках из различных материалов.

Изготовление многоуровневой коммутации ИМС методами вакуумного напыления и фотолитографии представляет собой сложный многостадийный процесс, включающий десятки различных операций, в том числе изготовление комплекта фотошаблонов, напыление пленки металла, формирование рисунка проводников с помощью фотолитографии.

Сложность процесса увеличивает возможность внесения дефектов, что снижает выход годных изделий. Длительное время изготовления разрабатываемых ИМС и большая номенклатура оборудования и материалов приводят к высоким производственным затратам, ограничению производительности и эффективности процесса в целом.

Таким образом, актуальной является задача разработки способа, позволяющего сократить производственный цикл изготовления многоуровневой коммутации ИМС, повысить производительность и технологичность процесса.

Известен способ изготовления многоуровневой коммутации, согласно которому на слой проводников первого уровня коммутации наносят полиимидную пленку для межслойной изоляции, в которой с помощью импульсного лазерного излучения с длиной волны, лежащей в УФ-диапазоне (240-400 нм) вскрывают окна под межуровневые контакты, а второй уровень коммутации формируют путем напыления металла с последующей фотолитографией для создания рисунка проводников (патент N 4508749 США, кл. В 44 С 1/22, 1985).

Известный способ позволяет сократить цикл изготовления окон под межуровневые контакты в полиимидной пленке. Однако для изготовления многоуровневой коммутации ИМС в целом в соответствии с данным способом требуется длительное время, обусловленное большим числом различных операций на разнотипном оборудовании, в том числе: изготовление комплекта фотошаблонов с помощью генератора изображений; вскрытие окон под контакты на лазерном устройстве; напыление металлизации на вакуумной установке; создание рисунка коммутации с помощью фотолитографии на соответствующем оборудовании.

При этом используется широкая номенклатура основных и вспомогательных материалов, что снижает технологичность способа; существует вероятность загрязнения ИМС вследствие проведения большинства технологических операций на воздухе.

Известен также способ, описанный в работе Burns L.L., Elsea A.R. Laser processing of semiconductors - a production machine. // SPIE. - 1988. - vol.945. - pp. 97-102, согласно которому на слой проводников первого уровня коммутации наносят слой двуокиси кремния SiO2 для межслойной изоляции, полученный элемент помещают в реакционную камеру, заполняют ее хлорсодержащим газом, вскрывают окна под межуровневые контакты в среде хлора с помощью сфокусированного лазерного излучения с длиной волны 514 нм, откачивают хлорсодержащий газ, заполняют камеру газообразным гексафторидом вольфрама (ГФВ) и формируют второй уровень коммутации путем локального лазерно-химического осаждения вольфрамовых проводников из ГФВ с помощью того же источника лазерного излучения. В этом случае значительно сокращается число различных операций и номенклатура оборудования и материалов, в том числе отпадает необходимость изготовления фотошаблонов, не проводится фотолитография.

Однако данный способ имеет низкую производительность, связанную с проведением операций вскрытия окон под контакты и осаждения металла последовательно, на разных стадиях процесса, с использованием различных газообразных веществ. Кроме того, использование хлор- и фторсодержащих соединений ухудшает технологичность способа из-за их агрессивности, токсичности и взрывоопасности.

Ближайщим техническим решением к данному изобретению является способ, описанный в статье: Black J.G., Scott P.D., Rothshild M., Ehrlich D.J. Supplemental multilevel interconnects by laser direct writing: application to GaAs digital integrated circuits.// Applied Physics Letters. - 1987. - vol. 50, N15. - p. 1016-1018. Известный способ включает формирование проводников первого уровня коммутации, нанесение полиимидной пленки толщиной 1 мкм для межслойной изоляции, вскрытие в ней окон под межуровневые контакты посредством импульсного лазерного излучения УФ-диапазона с длиной волны 193 нм, формирование межуровневых контактов и проводников второго уровня коммутации путем локального лазерно-химического осаждения металла из ГФВ с помощью сфокусированного лазерного излучения видимого диапазона с длиной волны 488 нм.

Лазерно-химическое осаждение вольфрамовых проводников с относительно высокой скоростью (более 200 мкм/с) на подложки из материалов, не восстанавливающих металл из ГФВ (в том числе SiO2, Al2O3, полиимид) происходит при температуре подложки 873-1023 К и выше (см. W.M.Grossman, M.Karnezos./ Journal of Vacuum Science and Technology, 1987, vol. B5, N4. - p.843; Hideaki Matsuhashi et al./ Japanese Journal of Applied Physics, 1988, vol.27, N11, p.L2161).

В данном способе осаждение вольфрамовых проводников из ГФВ на полиимидную пленку проводится при относительно низких температурах поверхности ИМС в области пятна сфокусированного лазерного излучения с длиной волны 488 нм (около 470 К). Эта величина обусловлена относительно низкой теплостойкостью полиимида, который разрушается выше 673 К (для кратковременного воздействия допускается температура до 873 К).

Кроме того, коэффициент поглощения излучения видимого диапазона спектра в полиимидной пленке невелик. Так, поглощение излучения в пленке толщиной 1 мкм на длине волны 514 нм составляет 1%, на длине волны 488 нм - 3,5% (для сравнения: в УФ-диапазоне на 351 нм поглощение равно 95%, на 308 нм и ниже - не менее 99,9%). В результате для начала осаждения слоя металла требуется инициирование процесса, которое заключается в первоначальном длительном нагреве поверхности полиимида до потемнения облучаемого участка (см. Grossman W.M., Karnezos M. Journal of Vacuum Science and Technology, 1987, vol.B5, N 4, p. 843). Это увеличивает общее время изготовления коммутации и может привести к разрушению полиимидной пленки.

Лазерное излучение, проходящее через межслойную изоляцию из полиимида, воздействует на нижележащие (в том числе активные) структуры ИМС и при высокой локальной температуре в области пятна может привести к нарушению их работоспособности.

В свою очередь, ограничение температуры не позволяет получить высокие линейные скорости осаждения вольфрамовых проводников.

Таким образом, недостатком прототипа является низкая производительность, обусловленная малой линейной скоростью локального осаждения металла (не более 100-200 мкм/с), а также проведением операций вскрытия окон в полиимидной пленке и осаждением на ней проводников второго уровня и межуровневых контактов последовательно, на разных стадиях процесса, с помощью двух лазерных устройств (УФ и видимого диапазона, соответственно).

Кроме того, использование двух лазерных устройств, а также агрессивность, токсичность и взрывоопасность фторсодержащего соединения (ГФВ) снижают технологичность способа. Получаемые в результате лазерно-химического осаждения вольфрамовые проводники имеют высокое удельное сопротивление (30˙ 10-6 Ом˙ см), что снижает быстродействие ИМС, уменьшает допустимую плотность тока.

Технический результат от использования изобретения заключается в повышении производительности, технологичности способа и уменьшении сопротивления проводников.

Сущность заявляемого изобретения заключается в том, что относительно известного способа формирования многоуровневой коммутации ИМС, включающего нанесение полиимидной пленки для межслойной изоляции на подложку с проводниками первого уровня, вскрытие в ней окон под межуровневые контакты, формирование проводников второго уровня коммутации и межуровневых контактов, две последние операции осуществляют в одностадийном технологическом процессе с использованием одного и того же лазерного устройства, излучающего в диапазоне 240-400 нм, с применением газообразных соединений - аминных комплексов гидрида алюминия, согласованных по температурному диапазону термического разложения (373-673 К) с материалом межслойной изоляции - полиимидом.

Использование аминных комплексов гидрида алюминия (преимущественно триметиламиналюминийгидрида) позволяет осаждать высокочистые алюминиевые проводники с большой линейной скоростью (до 1000 мкм/с) и низким удельным сопротивлением (до 5 ˙ 10-6 Ом ˙см). Кроме того, аминные комплексы гидрида алюминия являются более технологичными соединениями, чем гексафторид вольфрама, так как они менее токсичны, агрессивны и взрывоопасны, а продукты их разложения легко нейтрализуются.

Тем самым достигается повышение производительности, технологичности процесса изготовления многоуровневой коммутации ИМС и уменьшение сопротивления ее проводников.

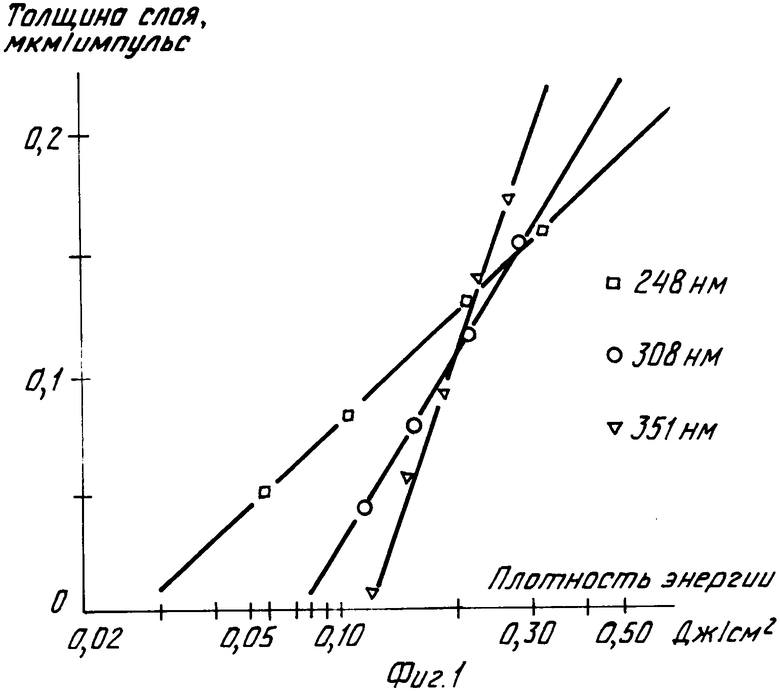

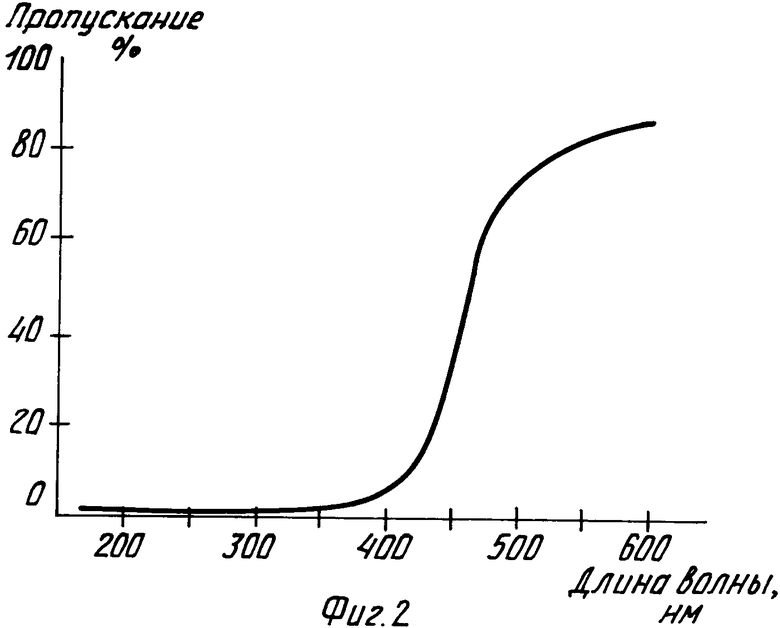

На фиг.1 приведен график зависимости толщины слоя полиимида, удаляемого за один импульс, от плотности энергии в импульсе для различных длин волн; на фиг.2 представлен график спектральной зависимости пропускания полиимидной пленки толщиной 40 мкм в видимом и УФ-диапазоне.

Полиимидные пленки являются диэлектриком с высоким удельным сопротивлением 1010 - 1017 Ом˙ см. Их рабочая температура может доходить до 673 К, а в вакууме и в инертной атмосфере допустимая рабочая температура может быть повышена в среднем на 100 К.

Известно, что удаление (абляция) полиимида с поверхности происходит при воздействии на него импульсного лазерного излучения УФ-диапазона с длиной волны не более 400 нм и длительностью импульса менее 0,5 ˙ 10-6 с. В зависимости от длины волны существует пороговая плотность энергии, при которой начинается абляция полиимида (см. фиг.1). Для лазерного излучения с длиной волны менее 400 нм эта величина не превышает 0,15 Дж/см2. Планарный размер удаленного за один импульс слоя полиимида соответствует пятну сфокусированного лазерного излучения, а его толщина зависит от длины волны лазерного излучения и плотности энергии в импульсе. Максимальная плотность энергии определяется порогом разрушения материала проводника, лежащего под удаляемой полиимидной пленкой, и составляет не более 5 Дж/см2. Для полного вскрытия окна под контакт в полиимидной пленке толщиной порядка 1 мкм достаточно нескольких импульсов с плотностью энергии порядка 1 Дж/см2.

Таким образом, вскрытие окон под межуровневые контакты в полиимидной пленке следует проводить с помощью лазерного излучения с длиной волны не более 400 нм, длительностью импульса менее 0,5 ˙10-6 с и плотностью энергии не более 5 Дж/см2.

Из фиг. 2 следует, что полиимидная пленка практически непрозрачна для УФ-излучения с длиной волны менее 400 нм и начинает пропускать излучение в видимой области.

Коэффициент поглощения полиимида для длин волн не более 400 нм составляет более 2 ˙104 см-1 (см. J.H.Brannon et al./ Journal of Applied Physics, 1985, v.58, N5, p.2036). Так как полиимидная пленка, используемая для межслойной изоляции ИМС, имеет толщину не менее 1 мкм, то практически все лазерное излучение с длиной волны не более 400 нм поглощается в ней и не достигает поверхности подложки, тем самым не воздействуя на нижележащие активные структуры. За счет низкой температуропроводности полиимида (0,001 см2/с) выделяемое тепло локализуется в полиимидной пленке на участке поверхности, соответствущем размеру пятна сфокусированного лазерного излучения. При плотности мощности лазерного излучения порядка 104 - 107 Вт/см2 происходит нагрев поверхности полиимидной пленки до температуры, достаточной для термического разложения адсорбированных на ней молекул аминного комплекса гидрида алюминия до чистого алюминия (423-523 К).

Аминные комплексы гидрида алюминия представляют собой соединения с общей формулой AlH3 (NRx)n, где R - органический радикал (например, алкил); NRx - общая формула аминной группы (амина), в том числе: N(CH3)3 - триметиламин; N(C2H5)3 - триэтиламин; n - целое число (n = 1 ; 2).

Содержащийся в этих комплексах гидрид алюминия AlН3 является идеальным источником высокочистого алюминия. Однако как индивидуальное соединениe он полимеризуется с образованием нелетучего бесцветного аморфного порошка с плотностью 1,45 г/см3. Хотя гидрид алюминия разлагается на элементы при 373 К и выше, из-за нелетучести он непригоден для осаждения пленок алюминия.

Известно, что гидрид алюминия образует прочные соединения с донорами электронов, например с Р(СН3)3, S(CH3)3, N(CH3)3, N(C2H5)3. Образующиеся в таких соединениях координационные связи предотвращают полимеризацию гидрида и делают их пригодными для осаждения алюминия. Аминные комплексы гидрида алюминия являются летучими, не содержат связей Al-C. Координационная связь Al-N в них относительно слабая и диссоциирует при достаточно низких температурах (373 К и выше).

Таким образом, аминные комплексы гидрида алюминия могут применяться для низкотемпературного осаждения высокочистых пленок алюминия.

В качестве исходных соединений для осаждения алюминия могут быть использованы следующие комплексы:

триэтиламиналюминийгидрид AlH3 ˙ N(C2H5)3;

триметиламиналюминийгидрид AlH3 ˙ N(CH3)3;

их производные и смеси.

Триэтиламиналюминийгидрид (ТЭААГ) представляет собой бесцветную жидкость с давлением паров около 65 Па при комнатной температуре. Энергия связи Al-N в ТЭААГ составляет 1,8 ккал/моль. Разложение до металла происходит при 523 К.

Триметиламиналюминийгидрид (ТМААГ) представляет собой белое кристаллическое вещество с давлением паров 150-250 Па при комнатной температуре. Энергия связи Al-N в ТМААГ менее 1,8 ккал/моль. Температура плавления комплекса 348 К (при атмосферном давлении), сублимация наблюдается при 332 К и давлении 133 Па. Разложение до металла происходит при 373 К и выше. Летучими продуктами разложения являются водород и триметиламин, который легко и полностью нейтрализуется минеральными кислотами с образованием нелетучих солей. Продукты гидролиза аминного комплекса содержат в себе безвредные соли аммония или его гидроокись.

Известен также комплекс состава 2:1 с двумя молекулами триметиламина AlH3 ˙ [N(CH3)3]2, который имеет температуру плавления 368 К и сублимируется при 303-313 К и 133 Па. Однако в парогазовой фазе этот комплекс легко разлагается на комплекс состава 1:1 (ТМААГ) и триметиламин.

Таким образом, для осаждение пленок алюминия следует применять преимущественно ТМААГ как наиболее летучий и легко разлагающийся в термическом отношении комплекс.

Известно, что скорость осаждения пленок из металлосодержащих соединений при термическом разложении выше на порядок и более, чем при фотодиссоциации. Кроме того, в последнем случае растет загрязнение осаждаемого металла примесями других элементов соединения (например, углеродом); происходит осаждение пленок из объема парогазовой фазы по поверхности значительно большей, чем размер пятна лазерного излучения; имеет место осаждение продуктов фотодиссоциации на внутренних поверхностях реакционной камеры, в том числе на окне для ввода лазерного излучения. Для предотвращения фотодиссоциации длину волны лазерного излучения следует выбирать так, чтобы сечение поглощения молекул используемого аминного комплекса гидрида алюминия было минимальным.

Известно, что сечение поглощения металлоорганических соединений увеличивается при переходе в область вакуумного ультрафиолета. Так, типичные значения сечений поглощения алкильных комплексов алюминия в парогазовой фазе составляют 10-17 см2 на длине волны 193 нм; 10-21 - 10-20 см2 на длине волны 248 нм. Как правило, широкий пик поглощения молекул алкильных комплексов гидрида алюминия лежит в диапазоне длин волн короче 220-240 нм (см. Cacouris et al./ Applied Physics Letters, 1989, vol.52, N 22, p.1865).

Таким образом, для термического разложения комплексов гидрида алюминия следует использовать лазерное излучение с длиной волны не менее 240 нм. При этом плотность мощности лазерного излучения должна быть достаточной для нагрева поверхности до температуры разложения аминного комплекса гидрида алюминия, а его длительность достаточна для протекания реакции разложения молекул комплекса. Экспериментально установлено, что длительность импульсов лазерного излучения должна быть не менее 10-6с (может быть использовано непрерывное излучение).

Максимальная плотность мощности ограничена порогом разрушения полиимида и осаждаемого слоя металла и зависит от длины волны и длительности импульса падающего лазерного излучения. Экспериментально установлено, что для длины волны около 400 нм и длительности импульса порядка 10-6 с эта величина составляет 107 Вт/см2.

Таким образом, локальное осаждение металла из аминного комплекса гидрида алюминия на полиимидную пленку с помощью термического разложения следует проводить при использовании лазерного излучения с длиной волны, лежащей в диапазоне 240-400 нм, плотностью мощности не более 107 Вт/см2 и длительностью импульса не менее 10-6 с.

В качестве источника лазерного излучения могут быть использованы ионные лазеры: на аргоне - с длиной волны 275 нм; 351 нм; с удвоением частоты (257 нм); мощностью излучения от десятков милливатт до нескольких ватт;

на криптоне - с длиной волны 337-356 нм (до 2 Вт);

на неоне - с длиной волны 332-338 нм и суммарной мощностью 0,75 Вт.

Необходимый импульсно-периодический режим лазерного излучения может быть реализован с помощью быстродействующих модуляторов, например, электро- или акустооптического.

Фокусировка лазерного излучения в пятно размером до 1 мкм достигается использованием микрообъективов из кварца и флюорита с числовой апертурой порядка 0,3 и более.

Рассмотрим более подробно процесс изготовления многоуровневой коммутации согласно заявляемому способу.

На подложке ИМС любым известным способом формируют проводники первого уровня коммутации. Затем наносят полиимидную пленку для межслойной изоляции, например, путем центрифугирования. Полученный элемент помещают в реакционную камеру, расположенную на устройстве перемещения лазерной установки. Камеру герметизируют и откачивают с помощью вакуумного насоса до уровня не хуже 10 Па. Затем вводят в нее газообразное соединение - аминный комплекс гидрида алюминия. Через окно камеры на поверхности полиимидной пленки фокусируют лазерное излучение с длиной волны, лежащей в диапазоне 240-400 нм, с плотностью мощности не более 107 Вт/см2 и длительностью импульса не менее 10-6 с. Под действием облучения происходит нагрев поверхности полиимида и термическое разложение адсорбированных молекул комплекса с образованием адгезионно-связанного с пленкой слоя алюминия.

При взаимном перемещении подложки и луча лазера по программе, передаваемой из системы управления лазерной установки,происходит локальное осаждение алюминиевых проводников с шириной, соответствующей размеру пятна сфокусированного лазерного излучения.

При подходе луча лазера к участку полиимидной пленки, где в соответствии с топологией должно быть окно под межуровневый контакт, по сигналу из системы управления лазерной установкой происходит увеличение мощности лазерного излучения с одновременной модуляцией его таким образом, что формируются импульсы длительностью порядка (0,05-0,3) ˙10-6 с и частотой повторения до 104 Гц, плотность энергии которых на поверхности полиимидной пленки составляет 0,1-5 Дж/см2, что достаточно для ее абляции.

После вскрытия окна уменьшают плотность мощности до прежнего уровня (не более 107 Вт/см2) при одновременном увеличении длительности импульса так, что в окне за счет термического разложения комплекса алюминийгидрида образуется межуровневый контакт, соединяющий проводник первого уровня коммутации с проводником второго уровня. Далее продолжается формирование проводников второго уровня коммутации.

Скорость формирования проводников зависит от параметров лазерного излучения, исходного соединения, конструкции камеры и может доходить до 1000 мкм/с. Удельное сопротивление полученных проводников в зависимости от условий осаждения составляет (5-15) 10-6 Ом˙ см. Покрытие ступенек рельефа поверхности конформное. Адгезия к полиимиду во всех случаях удовлетворительная.

Взаимное перемещение луча лазера и подложки может быть реализовано с помощью двухкоординатных устройств перемещения на базе линейных шаговых двигателей и аэростатических направляющих; двигателей постоянного тока и шарико-винтовых парах; систем отклонения лазерного луча на базе вращающихся зеркал, акустооптических дефлекторов и других известных устройств.

После завершения процесса изготовления второго уровня коммутации аналогичным образом могут быть изготовлены последующие уровни коммутации ИМС.

П р и м е р 1. На подложку - кремниевую пластину со сформированными активными структурами (МОП-транзисторы, вентильные матрицы) напыляли слой алюминия толщиной 1 мкм. Провели фотолитографию для формирования проводников первого уровня коммутации - проводящих дорожек, перемычек на затворы и контактных площадок. На центрифуге со скоростью вращения 5000 об/мин нанесли пленку полиимидного лака АД-9103 толщиной 1,5 мкм. Первичную сушку пленки провели в вакуумном термошкафу при линейном повышении температуры от 353 до 423 К в течение 20 мин, а ее имидизацию - при 673 К в течение 30 мин.

Пластину с изолирующей полиимидной пленкой поместили в реакционную камеру из нержавеющей стали с окном из кварца, которую откачали с помощью вакуумного агрегата до давления 10-2 Па. Затем осуществили напуск паров ТМААГ с парциальным давлением 150 Па при комнатной температуре.

Со стороны полиимидной пленки на пластину через окно камеры направили непрерывное УФ-излучение ионного лазера на аргоне с длиной волны 351 нм и мощностью 0,5 Вт, которое сфокусировали на поверхности пленки в пятно диаметром 2 мкм. Требуемый для каждого конкретного случая импульсно-периодический режим и уровень мощности излучения устанавливали с помощью электрооптического модулятора (ЭОМ), размещенного на оптической оси лазерного пучка, путем подачи соответствующего управляющего напряжения.

Проводники второго уровня коммутации формировали методом лазерно-химического осаждения. В этом случае задали плотность мощности лазерного излучения 0,5˙ 106 Вт/см2, длительность импульса по полувысоте 10-5 с и частоту повторения импульсов 104 Гц. За счет нагрева полиимидной пленки сфокусированным лучом лазера происходило термическое разложение молекул ТМААГ и осаждение алюминия. При взаимном перемещении луча лазера и реакционной камеры с пластиной со скоростью 1000 мкм/с алюминий осаждался в виде дорожки шириной 3 мкм и толщиной 0,5 мкм.

Окна под межуровневые контакты вскрывали методом лазерной абляции. В этом случае с помощью ЭОМ формировали импульсы длительностью 0,1 ˙10-6 с, частотой повторения 103 Гц и плотностью энергии 0,5 Дж/см2. За один импульс происходило удаление слоя полиимида толщиной 0,3 мкм; полностью окно под контакт вскрывалось за 10-2 с. Осаждение алюминия не происходило, так как длительность импульса (10-7 с) мала для протекания реакции термического разложения ТМААГ. Разрушение проводников первого уровня коммутации не происходило, так как плотность энергии в импульсе (0,5 Дж/см2) не превышала порог испарения алюминия (5 Дж/см2).

После вскрытия окна под контакт уменьшали плотность мощности до уровня 0,5˙ 106 Вт/см2 при одновременном увеличении длительности импульса до 10-5 и частоты повторения дo 104 Гц, что приводило к осаждению алюминия и образованию межуровневого контакта. Далее продолжали формирование проводников второго уровня коммутации в соответствии с топологией.

Удельное сопротивление полученных алюминиевых проводников составило 5˙ 10-6 Ом˙ см. Адгезия к полиимиду удовлетворительная.

П р и м е р 2. В качестве подложки использовали кремниевую пластину с проводниками первого уровня коммутации и полиимидной пленкой для межслойной изоляции (см. пример 1). Откачанную реакционную камеру с пластиной заполняли парами ТЭААГ с давлением 65 Па при комнатной температуре.

Использовали непрерывное УФ-излучение ионного лазера на аргоне с длиной волны 275 нм и мощностью 0,1 Вт, которое фокусировали на поверхности полиимидной пленки в пятно диаметром 2 мкм.

Локальное осаждение алюминия из ТЭААГ проводили при плотности мощности непрерывного излучения 0,2 ˙106 Вт/см2 и скорости перемещения пластины 500 мкм/с. Алюминий осаждался в виде дорожки шириной 3 мкм, толщиной 0,3 мкм. Удельное сопротивление полученных проводников составило 15 ˙10-6 Ом˙ см. Адгезия к полиимиду удовлетворительная.

Окна под межуровневые контакты вскрывали импульсами длительностью 0,3˙ 10-6 с и плотностью энергии 0,3 Дж/см2, полученными с помощью ЭОМ. За один импульс происходило удаление слоя полиимида толщиной 0,15 мкм; полностью окно под контакт вскрывалось за 10 импульсов.

П р и м е р 3. Подложку гибридной ИМС из ситалла помещали в реакционную камеру, откачивали ее до давления 1 Па и заполняли парами ТМААГ.

Использовали ионный лазер на аргоне, излучающий в диапазоне 351-363 нм с суммарной мощностью 4 Вт. Непрерывное лазерное излучение фокусировали на поверхности ситалловой подложки в пятно диаметром 20 мкм; плотность мощности составляла 106 Вт/см2. При перемещении реакционной камеры со скоростью 1000 мкм/с на подложке осаждались алюминиевые проводники первого уровня коммутации с шириной 25 мкм и толщиной 2 мкм.

Затем на подложке ИМС закрепляли свободную полиимидную пленку толщиной 7 мкм так, что она плотно прилегала к поверхности подложки. Полученный элемент вновь помещали в реакционную камеру, откачивали ее до давления 1 Па и заполняли парами ТМААГ. Локальное лазерно-химическое осаждение алюминиевых проводников на полиимидной пленке проводили при тех же параметрах, что при осаждении на ситалле.

Окна под межуровневые контакты вскрывали импульсами длительностью 0,3 ˙10-6 с и плотностью энергии 0,3 Дж/см2, полученными с помощью ЭОМ. За один импульс происходило удаление слоя полиимида толщиной 0,2 мкм. Полностью окно под контакт вскрывалось за 40 импульсов.

После формирования второго уровня коммутации на подложке ИМС закрепляли вторую полиимидную пленку толщиной 7 мкм и аналогичным образом провели формирование проводников третьего уровня коммутации. Для вскрытия окон под контакты к проводникам первого уровня коммутации требовалось 80 импульсов. Длительность осаждения алюминия в окне с образованием контакта к проводнику первого уровня также увеличивалась.

Полученные алюминиевые проводники имели удельное сопротивление 9 ˙10-6 Ом ˙см. Адгезия к ситаллу и полиимиду удовлетворительная.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ МИКРОСХЕМЫ | 1991 |

|

RU2040131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВЫХ ТОНКОПЛЕНОЧНЫХ МИКРОСХЕМ | 2004 |

|

RU2264676C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПЛАТ С МНОГОУРОВНЕВОЙ ТОНКОПЛЕНОЧНОЙ КОММУТАЦИЕЙ | 2009 |

|

RU2398369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ МИКРОСХЕМЫ | 1989 |

|

SU1816170A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

| СПОСОБ ФОРМИРОВАНИЯ МАСКИРУЮЩЕГО СЛОЯ ФОТОШАБЛОНА | 1991 |

|

RU2017191C1 |

| МЕЖЭЛЕМЕНТНЫЕ СОЕДИНЕНИЯ | 1990 |

|

SU1825236A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ГИБКО-ЖЕСТКИХ ИНТЕГРАЛЬНЫХ ПЛАТ | 2012 |

|

RU2489814C1 |

| ЭЦР-ПЛАЗМЕННЫЙ ИСТОЧНИК ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР, СПОСОБ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР, СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИНТЕГРАЛЬНЫХ СХЕМ (ВАРИАНТЫ), ПОЛУПРОВОДНИКОВЫЙ ПРИБОР ИЛИ ИНТЕГРАЛЬНАЯ СХЕМА (ВАРИАНТЫ) | 2003 |

|

RU2216818C1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ В МАСКИРУЮЩЕМ ПОКРЫТИИ ФОТОШАБЛОНА | 1991 |

|

RU2017190C1 |

Использование: создание многоуровневой коммутации интегральных микросхем в микроэлектронике. Сущность изобретения: на интегральную микросхему с проводниками первого уровня коммутации наносят полиимидную пленку для межслойной изоляции, загружают ее в реакционную камеру и облучают с лицевой стороны лазерным излучением УФ-диапазона с длиной волны 240 - 400 нм в присутствии газообразного соединения аминного комплекса гидрида алюминия (преимущественно триметиламиналюминийгидрида). В процессе облучения в полиимидной пленке вскрывается окна под межуровневые контакты путем лазерной абляции при плотности энергии в импульсе не более 5 Дж/см2 и длительности импульса менее 0,5·10-6c , а также формируется проводники второго уровня и межуровневые контакты путем локального лазерно-химического осаждения алюминия при плотности мощности лазерного излучения, не прерывающей 107Вт/см2 и длительности импульса не менее 10-6c. Изобретение повышает производительность и технологичность способа, а также обеспечивает уменьшение сопротивления проводников. 13 п. ф-лы, 2 ил.

| Burns L.L., Elsea A.R | |||

| Laser processing of semiconductors - a production machine | |||

| SPIE, 1988, v.945, рр.97-102. |

Авторы

Даты

1994-07-30—Публикация

1992-01-31—Подача