Изобретение относится к микроэлектронике и может быть использовано для устранения прозрачных дефектов типа "прокол" в маскирующем покрытии фотошаблонов (ФШ) в производстве полупроводниковых приборов, интегральных микросхем и устройств функциональной электроники.

Дефекты, образующиеся при изготовлении ФШ, снижают выход годных приборов и интегральных микросхем на операциях фотолитографии. Разработка способа, позволяющего устранять прозрачные дефекты за минимальное время и с высоким качеством, является актуальной задачей в производстве приборов и микросхем с высокой степенью интеграции.

Известен способ устранения прозрачных дефектов фотошаблона, согласно которому фотошаблон устанавливают в реакционную камеру, подают в нее газообразное металлоорганическое соединение (МОС) и осуществляют локальный нагрев дефектного участка маскирующего покрытия с помощью сфокусированного луча лазера. В результате нагрева молекулы МОС разлагаются и на дефектном участке образуется оптически плотный слой (патент США N 4609566, кл. В 05 D 3/06, 1986).

Реализация способа затруднена из-за низкого коэффициента поглощения лазерного излучения основанием фотошаблона, что приводит к увеличению времени нагревания его поверхности до температуры разложения МОС и, соответственно, к низкой скорости осаждения слоя.

Известен также способ устранения дефектов фотошаблонов, согласно которому на маскирующее покрытие ФШ наносят пленку из раствора МОС, высушивают ее с помощью термообработки, после чего участок пленки над дефектом подвергают воздействию лазерного излучения. В результате происходит разложение материала пленки и на дефектном участке формируется оптически плотный слой. По окончании процесса ретуши пленка МОС удаляется с неэкспонированных областей (патент США N 4444801, кл. В 23 К 9/00, 1984).

Недостатком способа является то, что его производительность снижается за счет использования различных операций, а осаждение покрытия из твердой матрицы не позволяет регулировать параметры осаждаемого покрытия в широких пределах. Проведение процесса на открытом воздухе ограничивает выбор исходного материала и не позволяет использовать хроморганические соединения, предпочтительные для ретуши хромовых шаблонов.

Из известных технических решений наиболее близким является способ, описанный в статье: Ескин КФ., Степанов В.М., Сухоруков С.А. Формирование топологических рисунков на прозрачных подложках методом лазерно-стимулированного осаждения. Известия ЛЭТИ, 1988, вып. 393, с. 33-38. согласно которому реакционную камеру (кювету) заполняют жидким ретуширующим материалом - хроморганическим соединением и закрывают ее фотошаблоном так, что маскирующее покрытие находится в постоянном контакте с жидкостью. Используемое хроморганическое соединение обладает высоким коэффициентом поглощения в видимом и УФ-диапазоне (1,2˙104 м-1). Лазерное излучение фокусируют на границе раздела ФШ-жидкость со стороны основания ФШ, так что плотность энергии составляет 4 Дж/см2 при длительности импульса 10-8 с (что соответствует плотности мощности 4˙108 Вт/см2). Дополнительный нагрев ФШ и реагента не производят. Осаждение хромсодержащей пленки на ФШ происходит в результате нагрева МОС лазерным излучением выше температуры кипения с последующим его разложением. Наблюдение за ходом процесса осуществляют в отраженном свете при освещении ФШ со стороны его основания.

Недостатком способа является сложность обнаружения дефектов ФШ и контроля качества осаждаемого слоя из-за малой контрастности изображения границы маскирующий слой - жидкость в отраженном свете. Высокая контрастность изображения маскирующего покрытия ФШ и контроль оптической плотности осаждаемого слоя могут быть реализованы путем освещения ФШ со стороны маскирующего покрытия при работе в проходящем свете. Однако в известном способе такой режим не может быть использован из-за непрозрачности (высокой оптической плотности) жидкости, постоянно омывающей поверхность ФШ. В связи с этим операции поиска дефектов, контроля качества ретуши и оптической плотности осаждаемого слоя должны быть выполнены на отдельных стадиях процесса с привлечением дополнительных устройств (установок). В случае неудовлетворительного качества ретуши весь цикл устранения дефектов должен быть повторен. Это снижает производительность способа.

Используемый режим обработки лазерным излучением с плотностью мощности 4˙108 Вт/см2 приводит к разрушению существующего маскирующего покрытия, что не позволяет качественно осуществлять ретушь дефектов. Кроме того, может иметь место обратное испарение осаждаемого слоя, что не позволяет получать качественные покрытия с необходимой воспроизводимостью.

Использование кюветы с большим объемом жидкости приводит к повышенному расходу и неэффективному использованию исходного реагента, снижает технологичность процесса.

Заявляемое изобретение направлено на устранение недостатков существующих способов и решение задачи разработки способа, позволяющего эффективно ретушировать прозрачные дефекты маскирующего покрытия фотошаблонов, используемых в производстве полупроводниковых приборов, интегральных миркосхем и устройств функциональной электроники с высокой степенью интеграции.

Техническим результатом от использования предложенного способа является повышение производительности и технологичности процесса, а также улучшение качества слоя, формируемого на дефектных участках маскирующего покрытия фотошаблона.

Повышение производительности достигается тем, что в кювету соосно с лазерным лучом вводят световод для освещения ФШ со стороны маскирующего покрытия, за счет чего операции поиска дефектов и их устранения могут выполняться в проходящем свете одновременно на одном устройстве.

Улучшение качества осаждаемого слоя достигается тем, что за счет дополнительного нагрева ретуширующей жидкости до температуры, близкой к температуре ее кипения, плотность энергии лазерного излучения, необходимая для разложения МОС, уменьшается и разрушение покрытий не происходит.

Локальность нанесения жидкости непосредственно на дефектный участок ФШ позволяет сократить ее расход и повысить технологичность процесса.

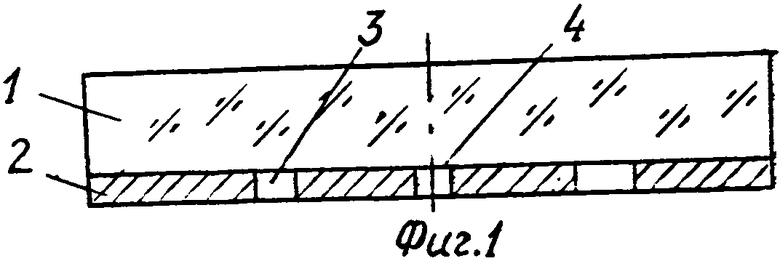

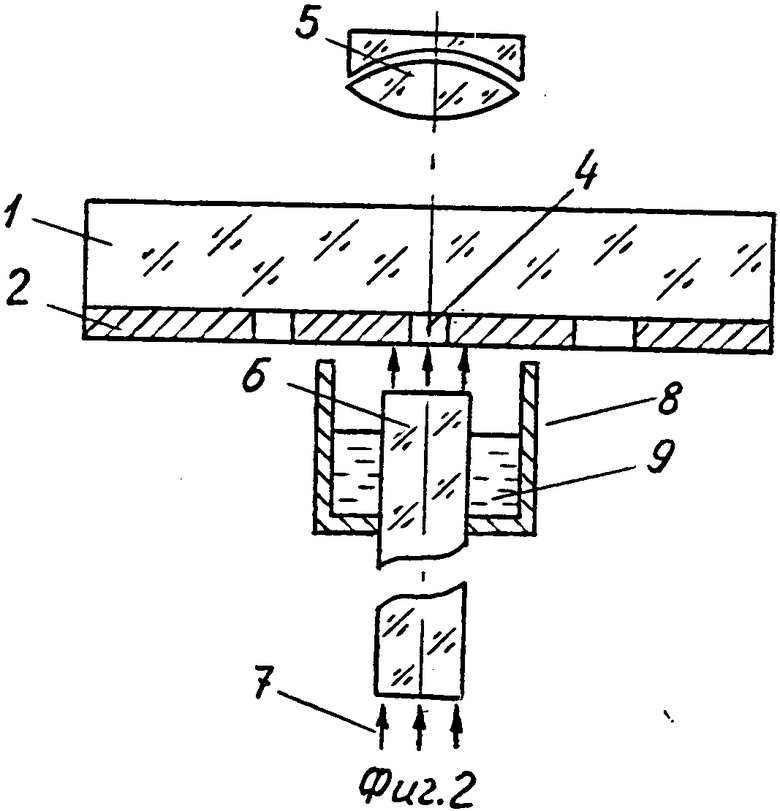

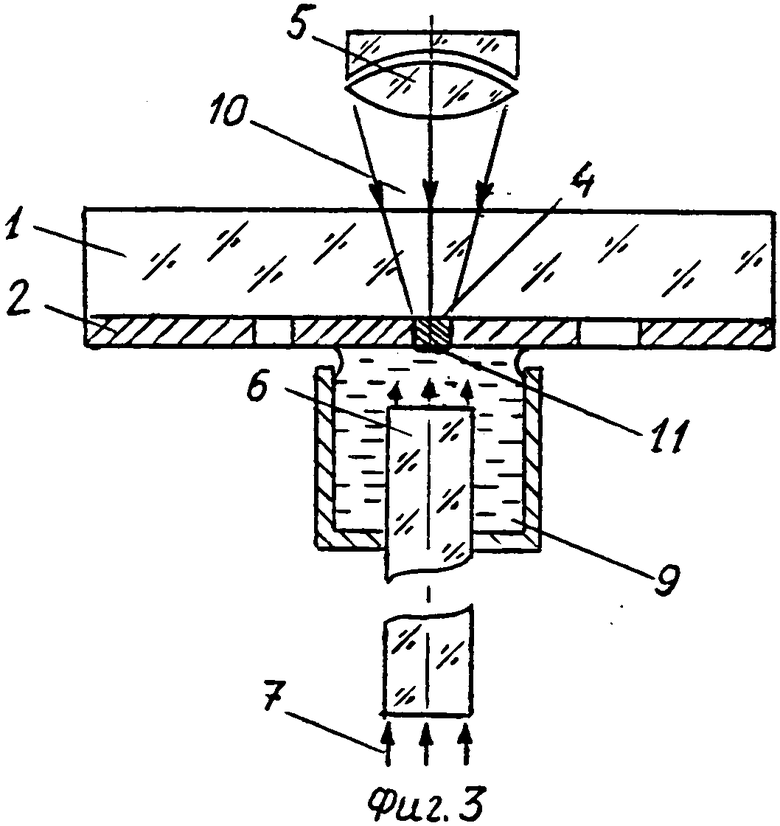

На фиг. 1-3 условно показана последовательность формирования слоя на дефектном участке ФШ.

На фиг. 1 представлен фотошаблон с дефектами маскирующего покрытия. На прозрачное основание 1 фотошаблона (стеклянная или кварцевая пластина) нанесено маскирующее покрытие 2 (например, хром, окись хрома + хром, окись железа), в котором сформирован рисунок топологии 3. В виде узких прозрачных окон в покрытии 2 показаны дефектные участки 4 типа "прокол". Контроль ФШ на дефектность проводят с помощью объектива 5 и световода 6, освещающего маскирующее покрытие 2 посредством излучения от источника 7 (фиг. 2). Световод 6 расположен в кювете 8, заполненной ретуширующей жидкостью 9, соосно оптической оси объектива 5. Светоизлучающая поверхность (торец) световода расположена на уровне жидкости или выше него так, что между торцом световода и маскирующим покрытием существует зазор. В кювете 8 поддерживается давление, недостаточное для преодоления сил поверхностного натяжения жидкости. В исходном состоянии жидкость в кювете образует мениск, который из-за равенства гидростатического и капиллярного (обусловленного силами поверхностного натяжения) давлений находится в покое.

После обнаружения дефектного участка 4 жидкость 9 нагревается с помощью дополнительного источника тепла (не показан) и за счет теплового расширения мениск поднимается до соприкосновения с дефектным участком маскирующего покрытия 2, образуя жидкостную перемычку (фиг. 3). Одновременно с образованием перемычки между кюветой и ФШ включают лазерное излучение 10, которое фокусируют с помощью объектива 5 на границу раздела ФШ - жидкость. Происходит локальный перегрев жидкости выше температуры кипения до величины, достаточной для разложения МОС, в результате чего на дефектный участок 4 локально осаждается слой 11. Дополнительный источник тепла и лазерное излучение 10 отключают, жидкость 9 вновь опускается до исходного уровня (фиг. 2), так что торец световода открывается. Проводят контроль качества слоя 11, сформированного в виде локального маскирующего слоя, измеряя пропускание излучения от источника 7, поступающего с торца световода 6. В случае необходимости операция формирования покрытия может быть повторена до полпучения необходимой оптической плотности.

Энергия лазерного излучения, затрачиваемая на локальный перегрев жидкости до температур разложения МОС, уменьшается по мере роста общей температуры нагрева жидкости с помощью дополнительного источника тепла (например, электронагревательной спирали). Если температура нагрева всей массы жидкости станет выше температуры кипения, то начнется объемное кипение с образованием паровых пузырьков во всем объеме жидкости, что сделает невозможным локальное осаждение слоя.

Следовательно, температуру дополнительного нагрева следует выбирать так, чтобы расширение жидкости оказалось достаточным для заполнения зазора и образования жидкостной перемычки между кюветой и ФШ, но ниже температуры кипения. В этом случае область локального перегрева, в которой фокусируется лазерное излучение, становится центром спонтанного кипения, в котором работа образования пузырька меньше, чем в других точках объема жидкости. Основным источником паровых пузырьков будет пограничный слой жидкости, примыкающий к нагреваемой лазерным излучением поверхности. Пар генерируется в центре кипения в виде цепочек пузырей, реализуется режим так называемого поверхностного пузырькового кипения.

Таким образом, размер области между торцом световода и маскирующим покрытием ФШ следует выбирать больше размера паровых пузырьков, чтобы не произошло нарушение сплошности (разрыв) жидкостной перемычки.

Так как температура основной массы жидкости меньше температуры кипения, то паровые пузырьки при мигрировании в холодные слои схлопываются. Время тепловой релаксации в кювете пропорционально площади ее поперечного сечения. Поэтому чем меньше сечение, тем быстрее происходит релаксация и схлопывание и тем выше может быть частота модуляции (повторения импульсов) лазерного излучения, что, в свою очередь, позволяет повысить скорость осаждения слоя.

Минимальная высота столбика жидкости в кювете определяется величиной зазора, который должен быть заполнен за счет теплового расширения МОС при заданной температуре нагрева. Уменьшение общего объема жидкости позволяет снизить затраты тепла на ее нагрев, сократить длительность цикла "нагрев-охлаждение", что в свою очередь повышает производительность и технологичность процесса, уменьшает расход жидкости.

Конкретные значения обсуждаемых параметров могут быть получены исходя из свойств используемых МОС и характеристик лазерного излучения.

В качестве исходных реагентов могут быть использованы следующие бис-ареновые соединения хрома в нейтральной форме с общей формулой Aren2Cr:

бис-этилбензолхром (С6Н5С2Н5)2Cr;

бис-диэтилбензолхром [C6H4(C2H5)2]2Cr;

этилбензолдиэтилбензолхром (С6Н5С2Н5)Cr[C6H4(C2H5)2];

бис-изопропилбензолхром (бис-кумолхром) [C6H4CH(CH3)2]Cr;

и другие производные нейтральных π-комплексов хрома; галоидные производные бис-ареновых соединений хрома в окисленной форме с общей формулой Aren2CrX, где Х=J-, Br-, Cl- и т.п., например:

иодид бис-этилбензолхрома (C6H5C2H5)2CrJ;

хлорид бис-кумолхрома [C6H4CH(CH3)2] 2CrCl; и др., а также их смеси, в том числе технический продукт "Бархос", аналогичные индивидуальные соединения молибдена типа Aren2Mo, Aren2MoX и их смеси с хроморганическими соединениями.

В связи с легкой окисляемостью хроморганических и особенно молибденорганических жидкостей процесс следует проводить в инертной атмосфере (например, в среде аргона). В этом отношении более благоприятны бис-ареновые соединения в окисленной форме. Для увеличения скорости осаждения слоя и снижения температуры разложения могут быть использованы катализирующие добавки к жидким хроморганическим соединениям, в том числе хлор- и серoсодержащие углеводороды, некоторые полициклические ароматические углеводороды (например, фенатрен) в небольших количествах (0,2-5 мас.%).

С целью повышения разрешающей способности способа необходимо использовать импульсное излучение 10 видимого и УФ-диапазона. Для этих длин волн достижима фокусировка луча в пятно размером 1 мкм и лучше. Импульсный режим позволяет получать локальные слои 11 размером до 2 мкм. Фокусировка луча на границе раздела ФШ - жидкость предотвращает протекание реакции диссоциации в объеме жидкой фазы, что способствует получению высокой четкости рисунка.

В качестве источника лазерного излучения могут быть использованы лазеры, работающие в видимом и УФ-диапазоне спектра, в том числе импульсные:

на азоте длина волны λ= 337 нм, длительность импульса τ= 10-8с, частота повторения импульсов f=103 Гц; на парах меди: λ= 511 нм, 578 нм; τ= 10-8с; f= 104 Гц; эксимерные лазеры: KrF (248 нм), ХеСl (308 нм), XeF (351 нм) τ= (1-20) ˙10-8с, f=103 Гц.

Могут быть использованы непрерывные лазеры:

на аргоне: λ=514 нм, 488 нм, 350-364 нм; на Nd-YAG (II гармоника): λ= 532 нм и др.

Необходимый импульсно-периодический режим может быть реализован с помощью модуляторов, например акустооптического или электрооптического.

В качестве источника тепла для нагревания жидкости 9 могут быть использованы: электронагревательные элементы (спирали, лампы и др.), индукционные нагреватели, дополнительное лазерное излучение и пр.

В качестве источника излучения могут быть использованы лампы накаливания и галогенные лампы; лазеры видимого диапазона и пр.

Материалы конструкции кюветы должны обеспечивать возможность получения необходимых технологических режимов, быть совместимы с рабочей жидкостью и не вступать с ней в физико-химическое взаимодействие. Наиболее предпочтительным металлом для использования в качестве корпуса кюветы является аустенитная коррозионно-стойкая сталь. Алюминиевые поверхности предварительно подергаются анодной обработке. В качестве материала сердцевины световода может быть использовано кварцевое стекло. На поверхностях световода и других элементов может быть нанесено гидрофобное (несмачивающееся) полимерное покрытие, например, из тефлона, фторопласта, полиимида.

Рассмотрим особенности формирования покрытия с применением приспособления, включающего нагреваемую кювету со световодом, при использовании жидкого хроморганического соединения бис-этилбензолхром со следующими параметрами: коэффициент поглощения 1,2˙104 см-1; теплоемкость 1,36˙103 Дж/кг˙К); скрытая теплота испарения 3,5˙105 Дж/кг; теплопроводность 0,1 Вт/(м˙К); коэффициент теплового расширения 0,65˙10-3 К-1; коэффициент поверхностного натяжения 0,028 Н/м; плотность 0,86 г/см3, температура кипения 595 К; температура разложения до металла 605 К (данные приведены для стандартного давления 101325 Па).

В соответствии со способом лазерное излучение фокусируется на границе ФШ - жидкость. Если при этом происходит локальный перегрев жидкости выше температуры кипения, то начинается процесс поверхностного кипения с образованием цепочек паровых пузырьков. Для осаждения температура локального перегрева должна быть выше 605 К; оптимальным является температурный интервал разложения 620-870 К.

Минимальный радиус R возникающего парового пузырька может быть определен по формуле (Химическая энциклопедия. М., 1990, т. 2, с. 384):

R=2Tк˙σ/[r ˙ ρп(Тп-Тк)],

где Тк - температура кипения, К;

σ - коэффициент поверхностного натяжения, Н/м;

r - теплота парообразования, Дж/кг;

ρп - плотность пара, кг/м3;

Тп - температура перегретой жидкости, К.

Расчет показывает, что в зависимости от Тп радиус пузырьков изменяется в пределах 1-50 мкм. Экспериментально получено, что диаметр пузырьков не превышает 100 мкм при используемых режимах лазерного излучения. Таким образом, минимальное расстояние между торцом световода и маскирующим покрытием ФШ должно быть порядка 100 мкм.

Исходя из свойств данного МОС, температура дополнительного нагрева жидкости в кювете составляла 500-550 К. Тогда минимальная высота столбика жидкости в кювете с постоянным сечением, необходимая для заполнения зазора h= 100 мкм, будет:

Н=h/(α ˙ Δ T),

где α - коэффициент теплового расширения, К-1;

Δ Т - увеличение температуры жидкости при нагреве, К.

Расчет показывает, что минимальная высота столбика жидкости составляет около 1 мм.

Сечение кюветы определяется диаметром находящегося в ней световода и общим объемом жидкости, необходимым для проведения процесса. Диаметр торца световода определяется минимальным участком ФШ, который должен быть освещен для эффективного поиска и устранения дефектов с учетом зазора (более 100 мкм) и составляет не менее 50-100 мкм. Соответственно минимальный объем жидкости, необходимый для устранения дефекта, составляет 0,6 мм3.

Если в качестве исходной ретуширующей жидкости используется технический продукт "Бархос", то необходимо учитывать свойства входящих в его состав Фракций, в том числе: ароматические углеводороды - этилбензол, диэтилбензол, триэтилбензол и др. (температура кипения "легких" фракций 410-435 К, "тяжелых" фракций 435-455 К); и металлоорганические соединения: бис-этилбензолхром, бис-диэтилбензолхром, бензолэтилбензолхром, бензолдиэтилбензолхром, бензолтриэтилбензолхром и др. (температура кипения до 605 К). Следовательно, температура нагрева жидкости в кювете не должна превышать температуру кипения "легких" фракций (410 К). Исходя из этого, минимальная высота столбика жидкости в кювете, необходимая для заполнения зазора 100 мкм, составит 1,5 мм, а минимальный объем жидкости будет 1 мм3. Экспериментально получено, что для осаждения хромсодержащего слоя из технического продукта "Бархос" при его дополнительном нагреве до 375-395 К с использованием лазера на азоте требуется плотность мощности не более 107 Вт/см2; для лазера на аргоне с акустооптическим модулятором (при длительности импульса 1 мс) не выше 5˙103 Вт/см2.

Указанные режимы не приводили к разрушению осаждаемого и существующего маскирующего покрытия.

П р и м е р 1. Испытание проводили с использованием оптико-механической системы установки ЭМ551А. Применялся лазер на азоте ЛГИ-505 с длиной волны излучения 337 нм и длительностью импульса 10-8 с. Излучение фокусировали на границе ФШ - жидкость в пятно размером 2-25 мкм. Плотность мощности в импульсе составляла 106-107 Вт/см2.

В качестве исходной жидкости был выбран технический продукт "Бархос". Жидкостью заполнялась тонкостенная кювета 8 из нержавеющей стали высотой 10 мм и диаметром 3 мм, по оси которой был установлен световод 6 диаметром 0,1 мм так, что его торец выступал над уровнем жидкости на 0,5 мм, а зазор между ним и маскирующим покрытием 2 составлял 0,1 мм. В противоположный торец световода вводилось излучение галогенной лампы накаливания КГМ-12-100.

Жидкость нагревалась до 385 К с помощью электронагревательной спирали из нихрома путем пропускания через нее импульсов тока. За счет теплового расширения жидкость 9 поднималась по кювете и соприкасалась с поверхностностью маскирующего покрытия фотошаблона, образуя перемычку. На дефектном участке 4 размером 10х10 мкм2 за время экспозиции 5˙10-3 с образовывалось покрытие толщиной 0,1 мкм. Оно состояло из хрома, его карбидов, окиси Cr2O3 углерода. Оптическая плотность слоя более 2. При пробной пропечатке дефект отсутствовал. Стойкость в хромовой смеси - не менее 1 ч, износостойкость - достаточная.

П р и м е р 2. Использовалось устройство, описанное в примере 1. Применялся непрерывный лазер на аргоне ЛГ106М1 с длиной волны излучения 488,8; 514,5 нм, мощностью 1 Вт. Часть излучения 10 с длиной волны 488,8 нм через акустооптический модулятор и объектив направлялась на границу ФШ-жидкость со стороны основания 1. С помощью модулятора формировались импульсы длительностью 10-3 c с плотностью мощности (1-15)˙103 Вт/см2. Другая часть излучения (514,5 нм) использовалась для подсветки ФШ через световой 6 и нагревания кюветы 8 с жидкостью 9, в качестве которой был выбран бис-этилбензолхром (температура кипения 595 К), полученный путем разделения хроморганической жидкости методом молекулярной дистилляции. Жидкость в кювете приводилась в контакт с маскирующим покрытием 2 при нагревании ее до 600 К непрерывным лазерным излучением (514,5 нм) мощностью 0,6 Вт за 1 с. После соприкосновения жидкости с ФШ с помощью модулятора включалось лазерное излучение, падающее со стороны основания ФШ. При времени экспозиции 10-1 с и плотности мощности 5˙103 Вт/см2 образовывался оптически плотный слой толщиной 0,5 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МАСКИРУЮЩЕГО СЛОЯ ФОТОШАБЛОНА | 1991 |

|

RU2017191C1 |

| Способ устранения дефектов фотошаблонов | 1986 |

|

SU1365036A1 |

| Способ устранения проколов в маскирующем слое фотошаблона | 1982 |

|

SU1075229A1 |

| Способ изготовления фотошаблонов | 1984 |

|

SU1215081A1 |

| МЕТОД ЛАЗЕРНОГО ИНТЕРВЕНЦИОННОГО ВОЗДЕЙСТВИЯ ПРИ ОСТЕОХОНДРОЗЕ | 2006 |

|

RU2321373C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНЫХ СТРУКТУР ТОПОЛОГИЧЕСКИХ ЭЛЕМЕНТОВ ФУНКЦИОНАЛЬНЫХ СЛОЕВ НА ПОВЕРХНОСТИ ПОДЛОЖЕК | 2018 |

|

RU2700231C1 |

| Вакуумный фоторезист | 1983 |

|

SU1126581A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОННОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ | 2001 |

|

RU2240632C2 |

| Состав для ретуширования фоторезистивных слоев фотошаблонов | 1985 |

|

SU1303989A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОСОДЕРЖАЩИХ ПОКРЫТИЙ НА МИКРОСФЕРЫ | 2015 |

|

RU2642596C2 |

Использование: устранение прозрачных дефектов фотошаблонов в производстве полупроводниковых приборов, интегральных микросхем и устройств функциональной электроники. Сущность изобретения: в кювету с ретуширующей жидкостью вводят световод, освещающий фотошаблон со стороны маскирующего покрытия. После обнаружения дефектного участка в проходящем свете, излучаемом световодом, жидкость нагревают до температуры менее температуры кипения металлоорганического соединения (МОС). За счет теплового расширения поверхность жидкости приходит в соприкосновение с соответствующим дефектным участком, что обеспечивает ее локальное нанесение на маскирующее покрытие. Затем фокусируют лазерное излучение видимого или УФ-диапазона с плотностью мощности 103-107Вт/см2 на границе раздела жидкость-фотошаблон в области дефектного участка, нагревая ее выше температуры разложения МОС. В результате происходит локальное осаждение металлсодержащего слоя на дефектном участке маскирующего покрытия. Изобретение повышает производительность и технологичность процесса, а также улучшает качество слоя, формирующего на дефектных участках покрытия. 3 ил.

СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ В МАСКИРУЮЩЕМ ПОКРЫТИИ ФОТОШАБЛОНА, включающий размещение со стороны маскирующего покрытия кюветы с ретуширующей жидкостью на основе металлоорганического соединения, нанесение на маскирующее покрытие ретуширующей жидкости из кюветы и локальное облучение дефектных участков сфокусированным лазерным излучением со стороны основания фотошаблона до получения оптически плотного слоя, отличающийся тем, что перед нанесением на маскирующее покрытие ретуширующей жидкости в кювету соосно с лазерным излучением вводят световод, размещение кюветы с ретуширующей жидкостью проводят с образованием зазора между торцом световода и маскирующим покрытием не менее 100 мкм, при этом торец световода располагают не ниже уровня жидкости в кювете, нанесение ретуширующей жидкости на маскирующее покрытие осуществляют локально на дефектные участки покрытия путем нагрева жидкости до соприкосновения ее поверхности с соответствующим дефектным участком, причем температуру нагрева выбирают менее температуры кипения жидкости, а плотность мощности лазерного излучения при локальном облучении дефектных участков составляет 103-107 Вт/см2.

| "Известия ЛЭТИ", 1988, вып.393, с.33-38. |

Авторы

Даты

1994-07-30—Публикация

1991-12-20—Подача