Изобретение относится к способам получения полимерных покрытий и может быть использовано в микроэлектронике при герметизации плат и интегральных схем.

Известен способ улучшения адгезии поли-п-ксилилена к субстратам (стеклу), включающий помещение субстрата в камеру осаждения, в которой при пониженном давлении сначала наносят на него слой органосилана, затем слой поли-п-ксилилена (1).

Недостатками способа являются, во-первых, неоднородность получаемого полимерного покрытия за счет использования в качестве газообразного аппрета органосилана (γ -метакрилоксипропилтриметоксисилан). Во-вторых, неоднородность покрытия при повышенной влажности приводит к образованию в нем пор, что ухудшает влагозащиту поли-п-ксилиленового покрытия. В-третьих, адгезионная прочность после обработки твердого субстрата аппретом, обеспечиваемая возникновением водородных и других связей между веществом субстрата и полимерным покрытием, недостаточна для влагозащиты при пониженной температуры.

Известен способ получения поли-п-ксилиленового покрытия на керамической подложке, включающий пиролиз продукта возгонки ди-п-ксилилена при 360-450оС и остаточном давлении 1-100 мм рт.ст. и последующей полимеризации полученного продукта пиролиза при 15-20оС на поверхности подложки (2).

В результате этого полимерное покрытие получается неоднородным. Неоднородность покрытия приводит при повышенной влажности к образованию в нем пор, что ухудшает влагозащиту полимерного покрытия.

Наиболее близким к предложенному способу по технической сущности является способ создания адгезии поли-п-ксилилена к твердым субстратам (стеклоэпоксиду, стеклу, металлам, оксидам металлов), включающий обработку поверхности субстрата силоксаном, содержащим этилен-ненасыщенные группы, связанные с кремнием силоксана Si-C связью, воздействие на обработанную поверхность субстрата газообразным п-ксилиленбирадикалом, который вступает в адгезионное взаимодействие с данной поверхностью, образуя поли-п-ксилиленовый слой (3).

Недостатками способа являются, во-первых, то, что перед нанесением париленового покрытия на твердый субстрат, последний обрабатывают для улучшении адгезии к нему покрытия жидким аппретом, в качестве которого используют выдержанный в течение 2 ч 0,1%-ный раствор γ-метакрилоксипропилтриметоксисилана в 99,4% метаноле, на что затрачивают дополнительно 1 ч 10 мин (выдерживают в аппрете 10 мин, обдувают воздухом 30 мин, прогревают при 70оС в течение 30 мин). Во-вторых, возникает проблема утилизации метанольных отходов после обработки поверхности раствором аппрета, что немаловажно для сохранения чистоты окружающей среды. В-третьих, адгеозионная прочность поли-п-ксилилена к твердому субстрату (стеклоэпоксиду, стеклу, металлам, оксидам металлов) после обработки последнего аппретом невелика (19 кг/см2), что может не обеспечить необходимую влагозащиту при повышенной температуре.

Целью изобретения является обеспечение высокой адгезионной прочности полимерного покрытия к керамике, стабильной при повышенных влажности и температуре.

Поставленная цель достигается тем, что в способе получения поли-п-ксилиленового покрытия на керамической поверхности, включающем обезжиривание, активирование поверхности и газофазное нанесение методом пиролитической полимеризации цикло-ди-п-ксилилена, активирование поверхности осуществляют ионами массой 1-40 а.е, дозой 6˙1013-1˙1015 ион/см2, ускоренными до энергий 50-150 кэВ.

Заявленное техническое решение отличается от прототипа, во-первых, операцией проведения активирования керамической поверхности (имплантируют в нее ионы), во-вторых, условиями проведения этой операции: используют ионы массой 1-40 а.е., дозой 6˙1013-1˙1015 ион/см2, ускоренными до энергии 5-150 кэВ.

В известном способе (прототипе) активируют керамическую поверхность, осаждая на нее для улучшения адгезионной прочности слой аппрета (аминосилана), а затем уже наносят париленовое покрытие из газовой фазы при пониженном давлении. По предложенному способу активирование керамической поверхности проводят, имплантируя в нее ионы массой 1-40 а.е., дозой 6˙1013-1˙1015 ион/см2, ускоренные до энергии 50-150 кэВ, что позволяет обеспечить высокую адгезионную прочность полимерного покрытия к керамике, стабильную при повышенных влажности и температуре, не достигаемую другими способами активации. Получение адгезионно-прочного полимерного покрытия на керамической поверхности крайне актуально, так как для изготовления множества типов электронных изделий используют керамические подложки. Герметизация микросхем, плат позволяет значительно уменьшить влияние окружающей среды, влажности, температуры на параметры изделия и увеличить срок их службы.

Сущность способа заключается в следующем.

Керамические пластины или металлические грибки с приклеенными керамическими пластинами активируют, имплантируя в них ионы массой 1-40 а.е. (например, водорода, аргона, фосфора). Для этого упомянутые пластины или грибки обезжиривают и помещают в камеру установки "Везувий", где создают с помощью диффузионного насоса давление 10-7 мм рт.ст., включают источник ионов водорода, аргона, фосфора дозой 6˙1013-1˙1015 ион/см2, ускоренных до энергии 50-150 кэВ. Происходит ионизация имплантируемых частиц в вакууме, ускорение их и введение в твердую подложку. Далее выключают прибор, создают атмосферное давление в камере и вынимают пластины или металлические грибки. Затем упомянутую поверхность покрывают методом пиролитической полимеризации поли-п-ксилиленом. Затем пластины испытывают на адгезию поли-п-ксилиленового покрытия к керамической поверхности методом решетчатого надреза или покрытую пластину кипятят в дистиллированной воде в течение 1,5 ч и затем испытывают на адгезию поли-п-ксилиленового покрытия к керамической поверхности тем же методом. Покрытые грибочки используют для определения адгезии покрытия к керамическим поверхностям на разрывной машине. Полимерные покрытия, полученные таким образом, обладают высокой адгезионной прочностью к керамике, стабильной при повышенных влажности и температуре.

В результате бомбардировки поверхности подложек ускоренными ионами происходит внедрение последних в поверхностный слой подложки с перестройкой ее структуры. Образование устойчивого химического соединения внедряемых ионов с веществом керамической поверхности приводит к возникновению сильных активных центров, обеспечивающих высокую и стабильную адгезионную прочность подобных полимерных покрытий к керамике, не достигаемую активированием поверхности как с помощью аппретов, обеспечивающих адгезионную прочность возникновением водородных и других связей между подложкой и покрытием, так и другими способами.

Адгезионная прочность покрытия, полученного с помощью обработки поверхности по прототипу аппретом - 19 кг/см2. Адгезионная прочность полимерного покрытия после ионной имплантации - 30-94 кг/см2.

Условия и режимы операции активирования керамической поверхности выбраны экспериментально.

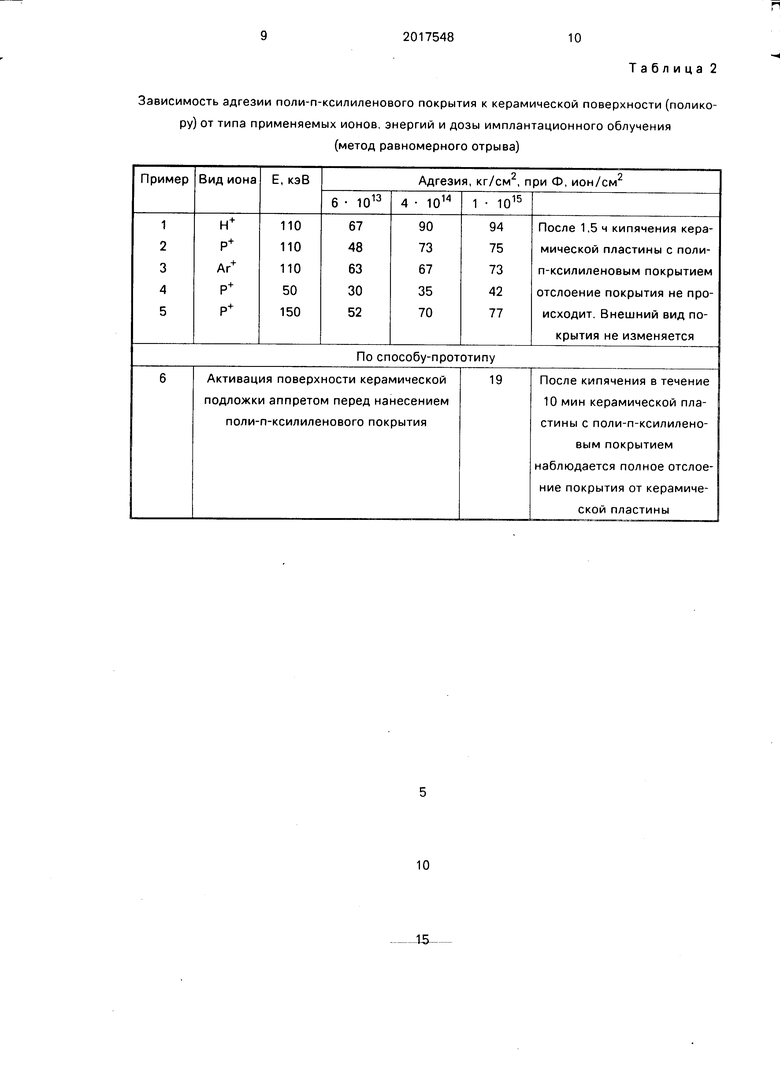

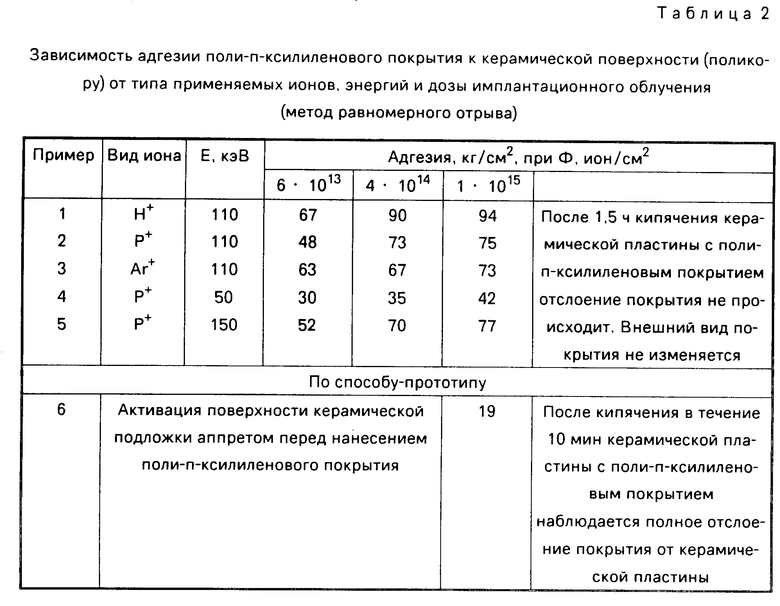

Зависимость адгезии поли-п-ксилиленового покрытия к керамической поверхности от типа применяемых ионов, энергии и дозы имплантационного облучения приведены в табл.1 и 2.

Как видно из табл.1, кипячение покрытых поликоровых пластин в течение 1,5 ч не ухудшает адгезионную прочность полимерного покрытия к керамической поверхности.

Ионы массой более 40 а.е. не применяли, так как ионы с большой массой вызывают значительное разрушение поверхности, что ведет к снижению стабильности результатов.

Облучение ионами дозой меньше 6˙1013 ион/см2 недостаточно для необходимой активации керамической поверхности, а доза более 1˙1015 ион/см2 не дает заметных улучшений адгезионной прочности.

Энергия облучения меньше 50 кэВ не дает стабильных результатов, недостаточна для активации керамической поверхности, а энергия больше 150 кэВ вызывает необратимые изменения в структуре керамики (например, белый поликор темнеет).

Способ реализуется следующим образом.

П р и м е р 1. Керамические пластины (поликор ЩЕО.781.000 ТУ) размером 50х60 мм и металлические грибки с приклеенными керамическими пластинами обезжиривают в ацетоне ГОСТ 2603-79, помещают в камеру установки "Везувий-5" ОТМ 1.790.005, где создают с помощью диффузионного насоса давление 10-7 мм рт.ст., включают источник ионов водорода дозой 6˙1013-1˙1015, ускоренных до энергии 110 кэВ, и активируют поверхность. Выключают прибор, создают атмосферное давление в камере и вынимают пластины и металлические грибки.

Операцию нанесения поли-п-ксилиленового покрытия проводят методом пиролитической полимеризации на установке УППК-2М (18Э10, 245 ПС). В испаритель установки помещают цикло-ди-параксилилен (ТУ 6-02-27-33-86), устанавливают температуру 180оС, помещают пластины и металлические грибки в камеру осаждения и устанавливают температуру в камере пиролиза 630оС, создают необходимое давление в системе (6-8)˙10-2 мм рт.ст.форвакуумным насосом. Цикло-ди-пара-ксилилен пиролизуется, и поверхность пластин и грибков покрывается слоем поли-пара-ксилилена толщиной 5-10 мкм.

Пластины или грибки испытывают на адгезию поли-пара-ксилиленового покрытия методом решетчатого надреза или пластину кипятят в дистиллированной воде 1,5 ч и опять испытывают на адгезию поли-пара-ксилиленового покрытия методом решетчатого надреза по ГОСТ 15140-78.

Грибочки используют для определения адгезии покрытия на разрывной машине по ГОСТ 14760-69. Результаты испытаний адгезии поли-пара-ксилиленового покрытия к поликоровой подложке приведены в табл.1 и 2.

П р и м е р 2. Проводят операции обезжиривания поверхности керамических пластин (поликора), активируют поверхность ионами аргона дозой 6˙1013-1˙1015 ион/см2, ускоренными до энергии 110 кэВ.

Далее наносят поли-пара-ксилиленовое покрытие так же, как и в примере 1. Результаты испытаний адгезии поли-пара-ксилиленового покрытия к поликоровой подложке приведены в табл.1 и 2.

П р и м е р 3. Проводят все операции, как в примере 1, но для активации поверхности поликора используют ионы фосфора дозой 6˙1013-1˙1015 ион/см2, ускоренные до энергии 50-150 кэВ. Результаты испытаний адгезии поли-пара-ксилиленового покрытия к поликоровой подложке приведены в табл.1 и 2.

Из табл.1 видно, что адгезия поли-пара-ксилиленового покрытия к поликору прочна и стабильна при кипячении в воде в течение 1,5 ч.

Из табл.2 видно, что адгезия поли-пара-ксилиленового покрытия к поликору соответствует (30-94) кг/см2 в зависимости от режимов имплантации, что обеспечивает прочность и стабильность при повышенных влажности и температуре.

Таким образом, по сравнению с известными предложенный способ получения поли-пара-ксилиленового покрытия на керамической поверхности обладает значительными преимуществами:

обеспечивает высокую адгезионную прочность полимерного покрытия к керамике, стабильную при повышенных влажности и температуре за счет образовавшихся активных центров после имплантации ионов в керамическую поверхность;

активность керамической поверхности после имплантации сохраняется длительное время (недели) и даже после обработки растворителями, что позволяет всегда иметь под рукой активированные подложки;

позволяет использовать покрытия поли-пара-ксилилена для защиты изделий электронной техники от влаги и окружающей среды, что удлиняет срок службы изделий без изменения параметров;

обеспечивает экологическую чистоту операции активирования поверхности и нанесения покрытия в отличие от активирования поверхности с помощью аппретов, где использовались их метанольные растворы;

обеспечивает сокращение времени активирования поверхности с 2 ч по способу-прототипу до 15-30 мин в предлагаемом способе, что в свою очередь сокращает время герметизации радиоэлектронных изделий поли-пара-ксилиленовым покрытием.

Использование: в микроэлектронике при герметизации плит и интегральных схем. Сущность изобретения: для получения поли-п-ксиленового покрытия на керамической поверхности активируют керамическую поверхность, имплантируя в нее ионы массой 1 - 40 а.е., дозой 6·1013 - 1·1015 ион/см2 , ускоренные до энергий 50 - 150 кэВ с последующим газофазным нанесением методом пиролитической полимеризации циклоди-п-ксилилена. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-П-КСИЛИЛЕНОВОГО ПОКРЫТИЯ на керамической поверхности, включающий обезжиривание, активирование поверхности и газофазное нанесение методом пиролитической полимеризации цикло-ди-п-ксилилена, отличающийся тем, что активирование поверхности осуществляют ионами массой 1 - 40 а.е., дозой 6 · 1013 - 1 · 1015 ион/см2, ускоренными до энергии 50 - 150 кэВ.

| Патент США N 3500216, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

Авторы

Даты

1994-08-15—Публикация

1992-02-10—Подача