Изобретение относится к оборудованию коксосортировок коксохимических производств и предназначено для отсева коксовой мелочи из валового кокса.

Известна наклонная колосниковая решетка, набранная из отдельных неподвижных колосников круглого сечения (Справочник по обогащению руд./Под редакцией О.С. Богданова, В.А. Олевского. М.: Недра, 1982, с. 21-92).

Недостатком приведенной конструкции является неравномерность износа поверхности круглого неподвижного колосника. Так, ввиду неподвижности колосника при движении коксовой смеси по его поверхности, происходит интенсивный абразивный износ в местах контакта кокса с поверхностью валка, при этом верхняя и боковая поверхности колосника сильно изнашиваются, а нижняя остается практически неповрежденной. Это ведет к быстрому увеличению ширины щели между колосниками и провалу крупных фракций кокса в подрешетный продукт, что приводит к существенным потерям металлургического кокса, малому сроку службы колосников.

Известно валковое сито, состоящее из наклонных валков переменного сечения, уменьшающегося сверху вниз, и привода, обеспечивающего их вращение, причем соседние валки вращаются в противоположные стороны (авт.св. СССР N 287513, кл. В 07 В 1/12, 1970).

Недостатком известной конструкции является недостаточная эффективность грохочения и дробления материала.

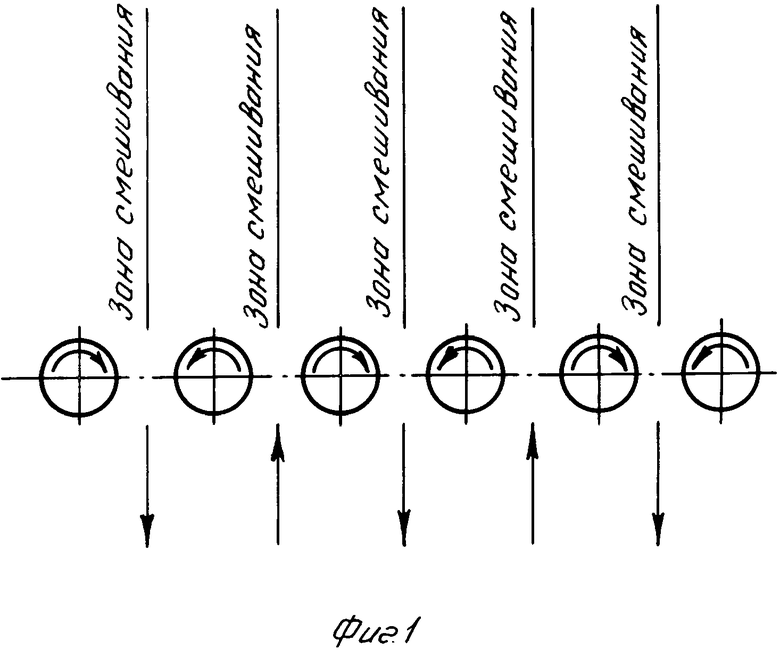

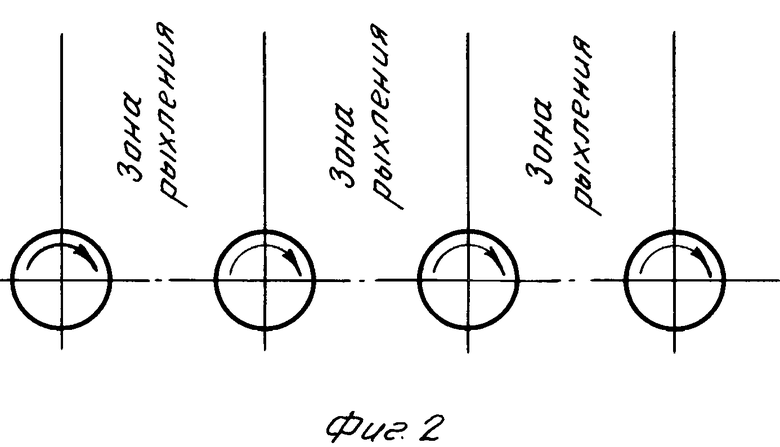

Так как валки, находящиеся рядом, вращаются в противоположные стороны, то валковое сито представляет собой последовательно чередующиеся параллельные зоны выталкивания и смешивания, образованные соседними валками. Зона выталкивания обеспечивает достаточную эффективность рассева материала и способствует интенсивному его рыхлению и перемешиванию. Зона смешивания не обеспечивает эффективное разделение материала на фракции, а имеет высокую вероятность заклинивания (аварийная ситуация) крупных фракций кокса (целевого продукта). При этом куски кокса не находятся в состоянии направленного вращения, что отрицательно сказывается на поверхностностью упрочнении кусков кокса.

Целью изобретения является повышение эффективности грохочения выхода целевого продукта, улучшение его качества и предотвращение заклинивания валкового сита.

Цель достигается тем, что в валковом сите несущие валки наклонены к горизонту под углом α , а связь валков с приводом выполнена с возможностью их вращения с одинаковой линейной скоростью, причем каждая половина валков то центра желоба установлена с возможностью вращения в противоположные стороны, а угловая скорость вращения каждого валка задается исходя из соотношения

ω ≥  , где ω - угловая скорость вращения валка, рад/с;

, где ω - угловая скорость вращения валка, рад/с;

α - угол наклона валков к горизонтальной плоскости, рад;

К - коэффициент, вычисляемый по формуле

K =  , где f - коэффициент трения кокса о материал валка;

, где f - коэффициент трения кокса о материал валка;

М - массовая производительность грохота, кг/с;

r - радиус валка, м;

b - ширина грохота, м;

h - высота слоя кокса на грохоте, м;

ρ - насыпная плотность кокса, кг/м3.

Упрочнение кусков кокса и предотвращение их уноса с просеивающей поверхности достигается тем, что желоб выполнен с радиусом кривизны

R ≅  .

.

Наличие отличий от прототипа подтверждает соответствие предложенного технического решения критерию "новизна".

В ходе проведения патентных исследований по данной теме не обнаружен комплекс признаков, аналогичный заявляемому и решающий поставленную техническую задачу, что подтверждает соответствие предложенного технического решения критерию "существенные отличия".

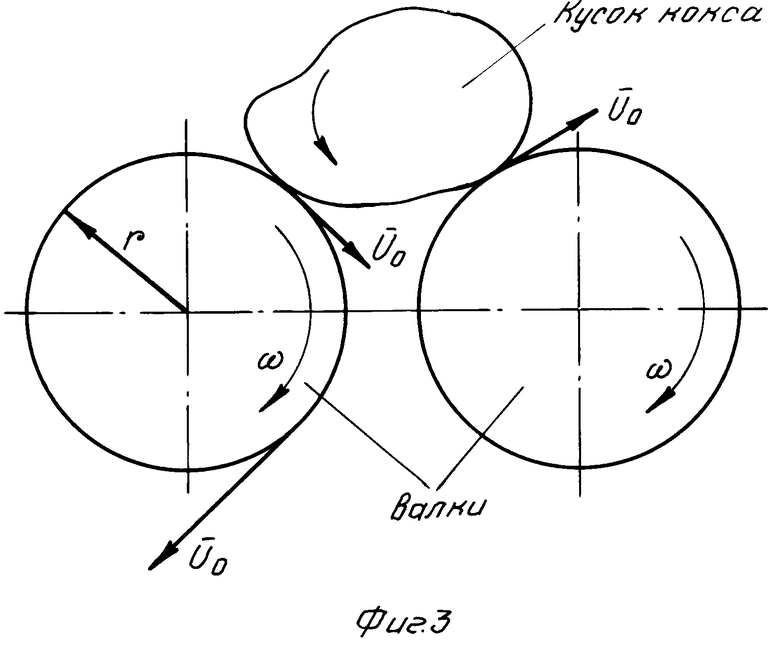

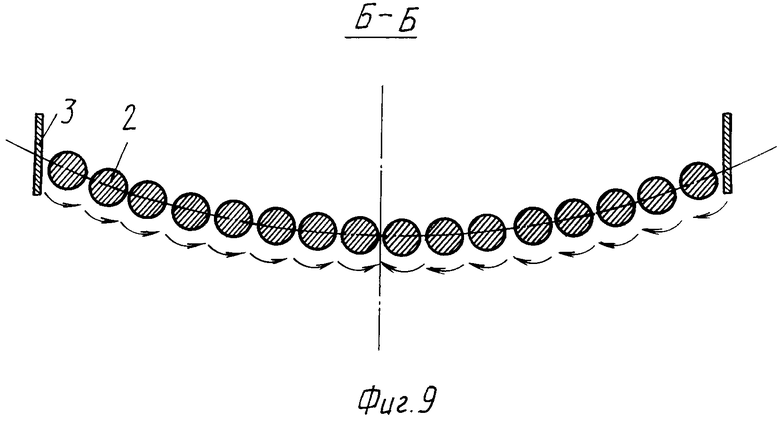

Сущность изобретения состоит в следующем. На каждой половине желоба валки, наклоненные к горизонту под углом α, установлены с возможностью вращения в одном направлении. При этом вместо зон выталкивания и смешивания, имеющихся у прототипа (фиг. 1), возникают между каждыми двумя соседними валками зоны рыхления (фиг. 2). В каждой зоне рыхления происходит ворошение слоя кокса и эффективное разделение на фракции. Кусок кокса, имеющий размер больший чем щель между валками, находящийся в зоне рыхления и опирающийся на пару соседних валков, переворачивается так, как это показано на фиг. 3.

Для того, чтобы уменьшить проскальзывание кусков кокса в местах их контакта с валками, необходимо, чтобы в точках касания величина линейной скорости была одинакова. При этом создаются оптимальные условия для вращения куска, тем самым для интенсивного рыхления всего кокса. Переворачивание куска кокса влечет за собой перемешивание слоя кокса, при этом мелкая фракция попадает в зону, непосредствено прилегающую к валкам, и проваливается в щель между валками, в результате чего повышается степень извлечения мелкой фракции, тем самым, эффективность грохочения. Вращение валков в одну сторону с одинаковой величиной линейной скорости приводит к тому, что куски кокса приобретают вращательное движение. Это исключает заклинивание, что может привести к аварийным ситуациям. В конечном итоге, это исключает дробление кусков кокса и приводит к сохранности крупной фракции и, тем самым, к повышению выхода целевого продукта по сравнению со способом грохочения прототипа. Кроме того, вращение кусков кокса приводит к образованию галтелей, т. е. скруглению углов на куске кокса (сглаживанию острых кромок), что упрочняет поверхность кусков и тем самым способствует улучшению качества кокса. Следовательно, по сравнению с прототипом повышаются эффективность грохочения, выход целевого продукта, улучшается качество целевого продукта, улучшается качество кокса и предотвращается заклинивание валков. При движении куска кокса вдоль валков происходит эффект перехода сухого ("кулоновского") трения в жидкостное (так условно называется трение, при котором коэффициент трения зависит от относительной скорости двух трущихся поверхностей независимо от того, есть ли смазка или она отсутствует). В частности, жидкостное трение возникает при наличии двух взаимно перпендикулярных направлений относительного перемещения двух поверхностей. В предлагаемом техническом решении усилие, создаваемое вращением валков, и перпендикулярная ему составляющая силы тяжести создают между поверхностями валка и куском кокса жидкостное трение, имеющее значительно более низкий коэффициент трения по сравнению с сухим ("кулоновским"), что, в конечном итоге, сказывается на снижении износа валков и повышении срока службы грохота.

Необходимым условием достижения цели изобретения является определенное соотношение между угловой скоростью ω вращения валков, углом α наклона валков и радиусом кривизны R. Ниже приводится вывод связи между этими параметрами и остальными геометрическими и физическими характеристиками, а также производительностью.

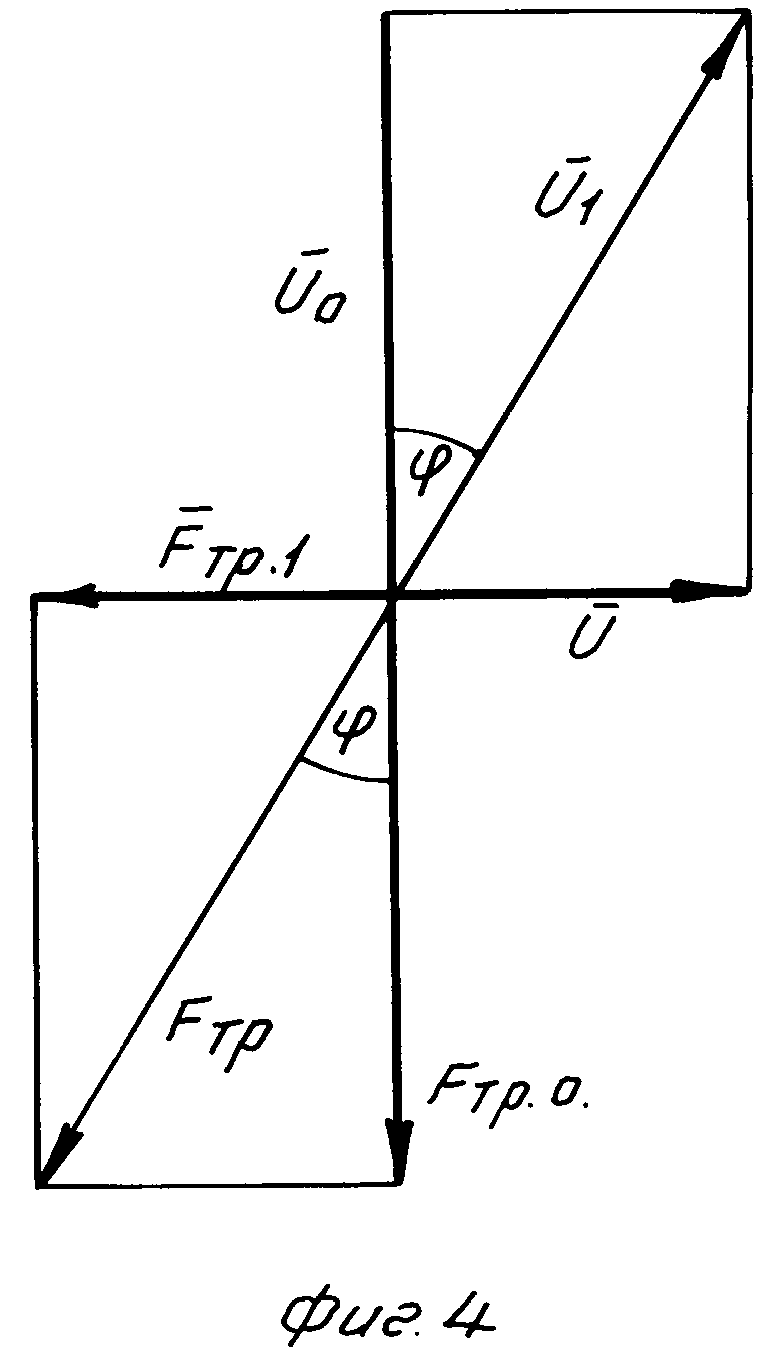

Обоснование пределов изменения угловой скорости валка. Кокс движется вдоль валков со скоростью V, причем возникает сила трения, кроме того, на кусок кокса действует сила, возникающая от контакта с вращающимся валком. На схеме 4 показаны силы и скорости относительного перемещения куска кокса и валка. На фиг. 4 приведены следующие обозначения: V - скорость движения куска кокса вдоль валков; Vo - линейная скорость поверхности валка; V1 - скорость относительного перемещения куска кокса и поверхности валка в точке контакта; Fтр - сила трения кокса о валок; Fтр.о. - составляющая силы трения в направлении вращения валка; Fтр.1 - составляющая силы трения в направлении вдоль валка.

Считают, что скорость

Vo>> V1, (1) где Vo - величина линейной скорости поверхности валка, м/с;

V1 - величина скорости движения куска кокса вдоль валка, м/с;

Тогда ϕ < < 1 (2) где ϕ - угол между скоростью относительного перемещения V1 и линейной скоростью поверхности валка Vo, рад.

Имеют (см. аналогичные рассуждения, например, в Хайкин С.Э. Физические основы механики.-М.: Наука, 1971, с. 203-204, (в силу (2) sin ϕ≈tgϕ)

Fтр.1= Fтрsinϕ ≈ Fтрtgα =  f·Pн≈

f·Pн≈  fmg cosα, , (3) где Fтр - величина силы трения, Н;

fmg cosα, , (3) где Fтр - величина силы трения, Н;

Fтр.1 - величина составляющей силы трения вдоль валков, Н;

Рн - сила нормального давления кокса на валок, Па;

m - средняя масса куска кокса, кг;

g - ускорение свободного падения, м/с2;

α - угол наклона валков к горизонтальной плоскости, рад.

Рн ≈ mg cos α .

Приближенный характер равенства обусловлен тем, что направление силы нормального давления несколько отличается от направления составляющей силы тяжести, перпендикулярной просеивающей поверхности. Для движения куска кокса вдоль валка имеют (см, например, Хайкин С.Э. Физические основы механики. - М. Наука, 1971, с. 197).

m = Pт-Fтр.1(v1),, (4) где Рт - движущая сила (тангенциальная составляющая силы тяжести), Н.

= Pт-Fтр.1(v1),, (4) где Рт - движущая сила (тангенциальная составляющая силы тяжести), Н.

Так как

Рт= mg sin α , (5) то из выражений (3), (4), (5) следует, что = g sinα -

= g sinα -  f g cosα = g cos

f g cosα = g cos tgα-

tgα-  f

f . (6)

. (6)

Кусок кокса движется, если  > 0, т.е.

> 0, т.е.

tgα >  f =

f =  .. (7)

.. (7)

За 1 с на грохот поступает М кг кокса, а уносится кокса вдоль валков

M1 = b h ρ v (8)

Для того, чтобы грохот мог справиться с нагрузкой, необходимо, чтобы он мог уносить не меньше кокса, чем поступает, т.е. чтобы

М1 ≥ M. (9)

Отсюда следует с помощью выражения (8), что

bh ρv≥ M,

т.e.

v ≥  .. (10)

.. (10)

Из выражения (7) следует, что

ω >  ,, (11) а из выражения (10) вытекает, что

,, (11) а из выражения (10) вытекает, что

ω >  ≥

≥  ·

·  ≥

≥  =

=  ,, (12)

,, (12)

или

ω ≥  , где K=

, где K=  .

.

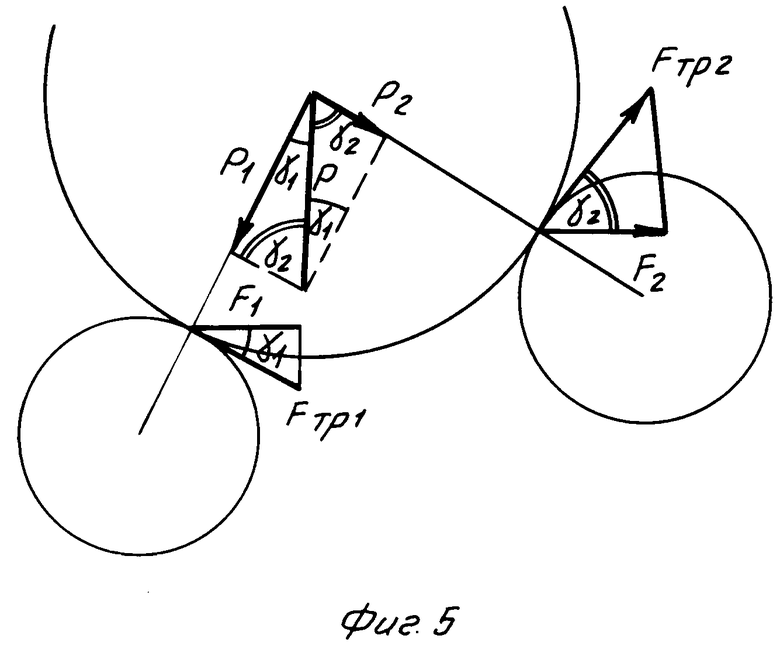

Это необходимое условие для того, чтобы грохот мог функционировать. Тем самым, формула (12) определяет эффективность функционирования грохота, т.е. возможность достижения цели - повышение долговечности грохота и эффективности грохочения. Кроме того, при переворачивании кусков кокса происходит их оваливание, т.е. упрочнение поверхности кусков кокса. Разлагая силу тяжести куска кокса на составляющие фиг. 5, получают из соответствующих треугольников по теореме синусов

P1=  ; P2=

; P2=  ,, где Р - вес куска кокса, Н;

,, где Р - вес куска кокса, Н;

Р1, Р2 - составляющие к центрам соседних валков, Н;

γ1, γ2 - углы между горизонтальной плоскостью и силами трения в точках контакта, рад.

Для сил трения получают

Fтр.1= fP1=  ; Fтр.2= fP2=

; Fтр.2= fP2=  ,, где Fтр.1, Fтр.2 - силы трения в точках контакта, Н.

,, где Fтр.1, Fтр.2 - силы трения в точках контакта, Н.

Получают

F1= Fтр.1cosγ1=  ; F2= Fтр.2cosγ2=

; F2= Fтр.2cosγ2=  ,, где F1, F2 - горизонтальные составляющие сил трения Fтр.1, Fтр.2соответственно, Н.

,, где F1, F2 - горизонтальные составляющие сил трения Fтр.1, Fтр.2соответственно, Н.

На кусок кокса действует сила

F = F1 + F2=f P, где F - суммарная горизонтальная составляющая силы трения, Н.

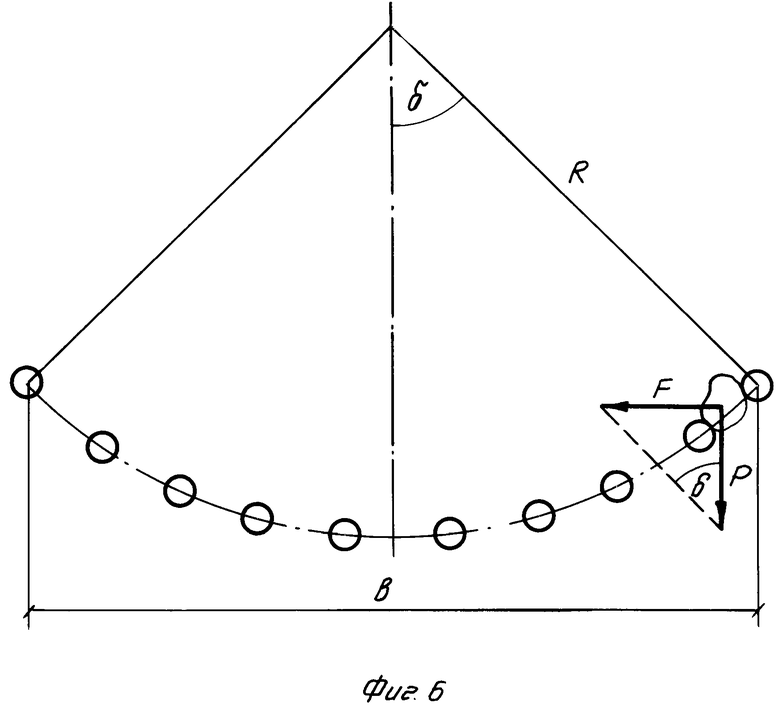

Для того, чтобы предотвратить снос материала к краю просеивающей поверхности, необходимо к куску кокса приложить противоположно направленную силу, по величине равную F. Для этого валки размещаются вдоль образующих цилиндрической поверхности с радиусом кривизны R (фиг. 6).

Для куска кокса, находящегося у края поверхности, имеют

F= P tg δ , где δ - угол между вертикалью и направлением на крайний валок, рад;

F - горизонтальная составляющая, Н.

Для предотвращения уноса кокса через край просеивающей поверхности, необходимо, чтобы

F ≥ F2, тогда

P tg δ ≥ Pf;

tg δ ≥ f.

Имеют tgδ =  ,, где b - ширина просеивающей поверхности, м;

,, где b - ширина просеивающей поверхности, м;

R - радиуc кривизны цилиндричеcкой поверхноcти, образованной валками, м.

Неравенство ≥ f

≥ f

дает R ≅  .

.

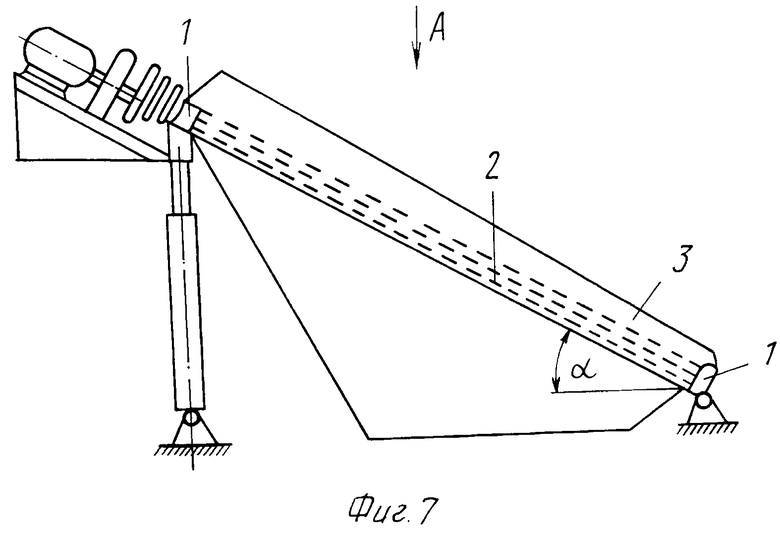

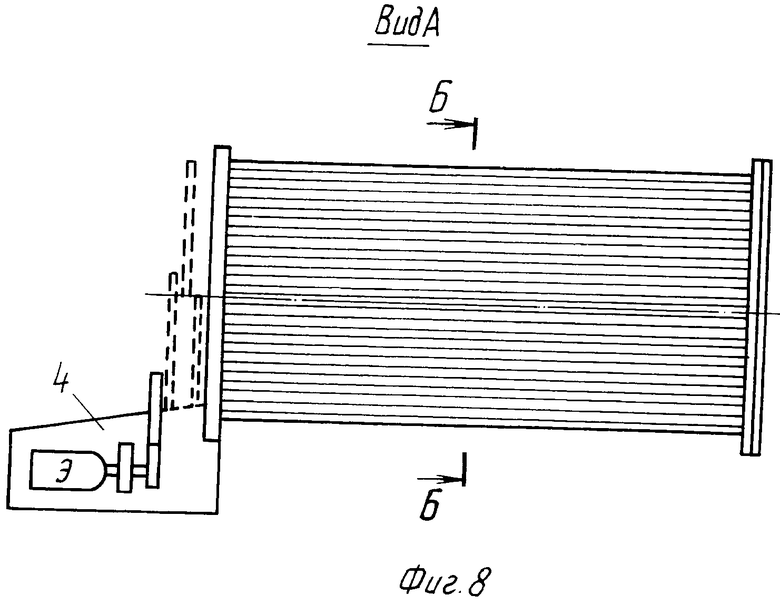

На фиг. 7 изображен грохот, вид сбоку; на фиг. 8 - вид А на фиг. 7; на фиг. 9 - сечение Б-Б на фиг. 8.

Грохот для отсева коксовой мелочи содержит наклонную раму 1, просеивающую поверхность, образованную наклонными валками 2, бортовины 3 и привод 4, причем валки 2 наклонены к горизонтальной плоскости под углом α .

Сборку и установку грохота для отсева коксовой мелочи производят следующим образом. На легких фундаментных опорах устанавливают к наклонную раму 1 с устройством загрузки кокса и устройством выгрузки коксовой мелочи. На раме 1 устанавливают просеивающую поверхность, состоящую из валков 2, наклоненных к горизонтальной плоскости под углом α с возможностью вращения валка 2 вокруг собственной оси. Затем устанавливают привод 4 валков 2.

Грохот работает следующим образом. Кокс поступает из загрузочного устройства на просеивающую поверхность, состоящую из валков 2 смонтированных на раме 1. Крутящий момент передается через привод 4 на ось валков 2, причем каждая половина валков от центра вращается в одном направлении с одинаковой линейной скоростью.

В результате наклона просеивающей поверхности кокс под действием силы тяжести движется вдоль валков 2, образуя течку (поток), и взаимодействует с поверхностью вращающихся валков. Возникающая при контакте сила трения между валков 2 и коксом создает поперечное усилие, передающее материалу дополнительную поперечную подачу. При грохочении происходит разделение потока материала на два слоя. Крупные куски, попадающие в нижний слой, движутся по вращающимся валкам 2 и, соприкасаясь с ними, увлекаются силой трения, создающей активное переворачивание кусков и перемешивание слоя материала. Мелкие куски в результате перемешивания опускаются, свободно попадают в щель, что способствует более быстрому отсеву их в подрешетный продукт. Отсутствие заклинивания материала и его дробления способствует более полному выходу целевого продукта и высокой эффективности грохочения. Образование галтелей приводит к упрочнению поверхности кусков кокса и, тем самым, к улучшению качества кокса. Возникающий частичный переход от сухого трения к жидкостному трению позволяет улучшить сход кокса при уменьшенном угле α наклона колосников к горизонту, что позволяет увеличить время пребывания кокса на просеивающей поверхности, а значит, и повысить эффективность грохочения.

Таким образом, предложенное устройство позволяет повысить эффективность грохочения, выход целевого продукта, повысить его качество и предотвратить заклинивание кусков кокса вследствие одностороннего вращения валков с угловой скоростью ω, связанной с углом α наклона валков к горизонтальной плоскости зависимостью

ω > k tg α

Тем самым заявляемое техническое решение соответствует критерию "положительный эффект".

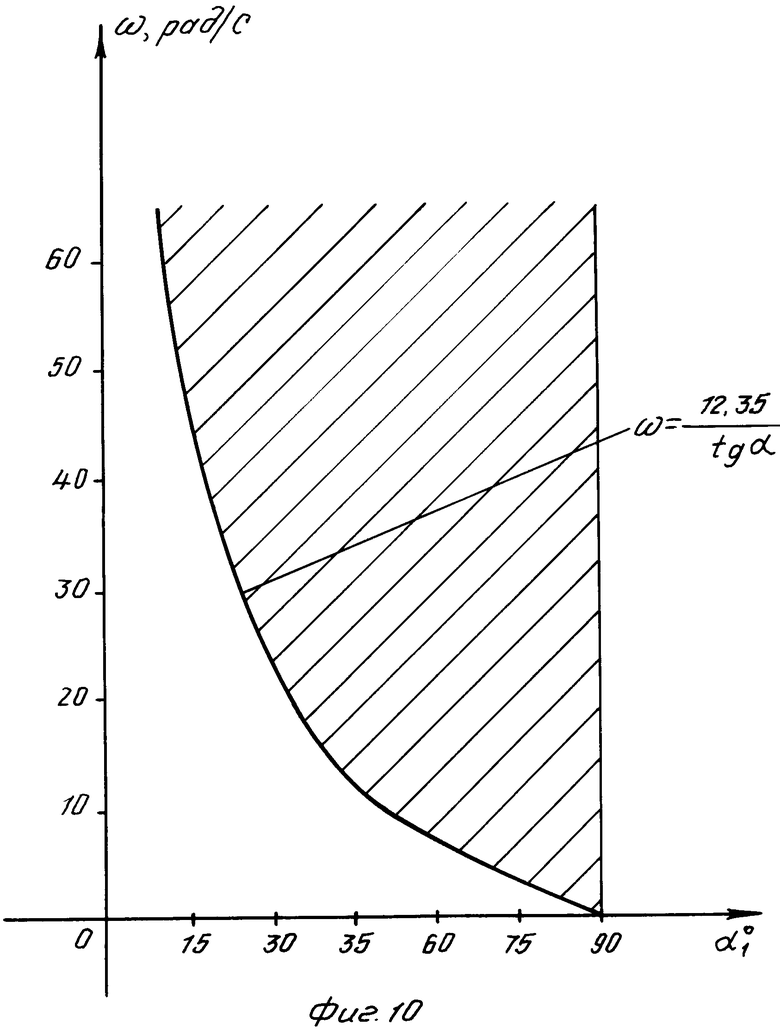

Пример расчета угловой скорости валков, Принимают М= 100 кг/с; r= 0,04 м. Кроме того, имеют f=1 (Редзько ВВ. Затворы для сыпучих материалов.-М.: -Л.: Машиностроение, 1964, с. 7, табл. 1), ρ = 900 кг/м3(кажущаяся плотность кокса; Металлургическое топливо. Справочник под ред. Сушинка И.Н. -М.: Металлургия, 1965, с. 195), b=1,5 м. h=0,15 м. Получают

k =  =

=  = 12,35 c-1

= 12,35 c-1

Для угловой скорости получают неравенство

ω =  .

.

На фиг. 10 штриховкой показана область изменения двух переменных α и ω, для которой выполняется требуемое соотношение. Например , при угле наклона валков α = 45о получают ω >  = 12,35 рад/с=117,93 об/мин. .

= 12,35 рад/с=117,93 об/мин. .

Поэтому можно взять

ω = 120 об/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРОХОТ ДЛЯ ОТСЕВА КОКСОВОЙ МЕЛОЧИ | 1991 |

|

RU2017549C1 |

| СПОСОБ ГРОХОЧЕНИЯ | 1991 |

|

RU2028836C1 |

| Сито | 1989 |

|

SU1646619A1 |

| Дробильно-сортировочная установка | 1983 |

|

SU1114463A1 |

| УСТРОЙСТВО ДЛЯ ГРОХОЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2018 |

|

RU2683731C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КОКСА С СОРТИРОВКОЙ ЕГО ПО КЛАССАМ КРУПНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448143C2 |

| БАРАБАННЫЙ ГРОХОТ | 1991 |

|

RU2043172C1 |

| КАМЕРА ДЛЯ ОХЛАЖДЕНИЯ КОКСА УСТАНОВКИ СУХОГО ТУШЕНИЯ КОКСА | 1992 |

|

RU2041913C1 |

| УСТРОЙСТВО ДЛЯ РАССЕВА КОКСА | 1991 |

|

RU2014909C1 |

| Способ загрузки весового бункера доменной печи шихтовыми материалами | 1982 |

|

SU1077927A1 |

Использование: для отсева коксовой мелочи и валового кокса. Сущность изобретения: грохот включает раму, установленные на раме с образованием просеивающей поверхности в виде наклонного желоба валки. Валки установлены с возможностью вращения с одинаковой линейной скоростью и с возможностью вращения валков, расположенных по разные стороны от продольной оси желоба в противоположные стороны. Угловая скорость вращения каждого валка задается из соотношения  , где K - коэффициент, вычисляемый по формуле

, где K - коэффициент, вычисляемый по формуле  где f - коэффициент трения кокса о материал; m - массовая производительность; r - радиус валка; r - насыпная плотность кокса; b - ширина грохота; h - высота слоя кокса на грохоте. 1 з.п. ф-лы, 10 ил.

где f - коэффициент трения кокса о материал; m - массовая производительность; r - радиус валка; r - насыпная плотность кокса; b - ширина грохота; h - высота слоя кокса на грохоте. 1 з.п. ф-лы, 10 ил.

ω > K / tg α ,

где K - коэффициент, с-1, вычисляемый по формуле

K = (f˙μ) / r˙b˙h˙ρ ,

где f - коэффициент трения кокса о материал валка;

μ - массовая производительность, кг/с;

r - радиус валка, м;

ρ - насыпная плотность кокса, кг/м3;

b - ширина грохота, м;

h - высота слоя кокса на грохоте, м.

R ≅ b/2f.

| Грохот-питатель | 1978 |

|

SU668722A2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-08-15—Публикация

1991-02-25—Подача