Изобретение относится к устройствам для разделения и сортировки твердых материалов путем грохочения, а именно, к вращающимся барабанным грохотам, и может быть использовано для первичного грохочения скальной горной массы при подготовке к транспортированию конвейерным транспортом, а также в процессе дробильно-сортировочных операций на предприятиях горно-рудной, строительной и других отраслей промышленности.

Наиболее близким к предлагаемому объекту по технической сущности и достигаемому результату является грохот, содержащий обечайки с закрепленными в них колосниками, образующими решетчатый барабан, загрузочный и разгрузочный лотки и привод. Чередующиеся колесники барабана со стороны загрузочного лотка выполнены различной высоты и установлены под углом к оси барабана, равным углу естественного откоса грохотимого материала [1] Грохот имеет недостаточную производительность и эффективность. Обусловлено это его конструкцией и в первую очередь тем, что при выполнении обечаек с равными диаметрами щели между колесниками имеют постоянный размер сечения по ширине на всей длине барабана. Это создает условия для заклинивания так называемых трудных зерен (кусков) перерабатываемого материала, особенно в той части барабана, где чередующиеся колосники не отличаются по высоте (часть барабана со стороны разгрузочного лотка). Процесс забивания щелей между колосниками идет лавинообразно и быстро распространяется по всей щели. При этом даже при развороте барабана защемленные куски остаются между колосниками. Забивание щелей трудными кусками приводит к неравномерной по времени эффективности грохочения: быстро возрастает в начальный период грохочения, а затем постепенно падает из-за того, что в первый период проходят "легкие" зерна (крупностью мельче размера щели между колосниками), и постепенно на колосниках остаются "трудные" зерна, требующие более длительного времени для прохождения их через щели между колосниками.

Цель изобретения повышение производительности и эффективности грохочения.

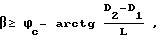

Достигается это тем, что в барабанном грохоте, включающем загрузочный и разгрузочный лотки, решетчатый барабан из обечаек и чередующихся колосников различной высоты со стороны загрузочного лотка, установленных под углом к оси барабана, и привод барабана, обечайка со стороны разгрузочного лотка выполнена большего диаметра, а колосники с большей высотой прикреплены к обечайке меньшего диаметра консольно, при этом угол наклона колесников к оси барабана β выбирается по зависимости

β≥ ϕс- arctg  где D1, D2 диаметры обечаек, м;

где D1, D2 диаметры обечаек, м;

L длина барабана, м;

ϕс угол естественного откоса перерабатываемого материала.

При работе грохота консольно закрепленные колосники колеблются под воздействием переменной нагрузки, за счет чего сводится к минимуму заклинивание трудных зерен в щелях между колосниками.

Поскольку сводный конец консольно закрепленного колосника находится на стороне разгрузочного лотка, то амплитуда колебаний нарастает по мере приближения к разгрузочному лотку, в зоне которого скапливается, как указывалось выше, наибольшее количество трудных зерен. Вибрация консольных концов колосников изменяет размер сечения щелей, вследствие чего происходит быстрый рассев трудных зерен. Эффективность в результате этого не только повышается, но и выравнивается как по времени, так и по длине барабана.

Кроме того, такая конструкция позволяет увеличивать нагрузки до близких к максимальным без снижения эффективности, т.к. в предлагаемом грохоте за счет колебания колосников увеличенный слой материала получает лучшее разделение по крупности и не сходит в виде надрешетного продукта.

Выполнение обечайки с большим диаметром у разгрузочного лотка обеспечивает увеличение щели между колосниками от загрузочного к разгрузочному лотку. Это также способствует лучшему прохождению "трудных" зерен через щели грохота и в сочетании с консольно закрепленными колосниками повышает производительность и эффективность процесса грохочения.

Подчинение углов наклона колосников, геометрических параметров барабана и угла естественного откоса перерабатываемо- го материала зависимости β+arctg  ≥ ϕс также способствует повышению производительности и эффективности процесса грохочения. Выбирая эту зависимость, руководствовались следующими соображениями.

≥ ϕс также способствует повышению производительности и эффективности процесса грохочения. Выбирая эту зависимость, руководствовались следующими соображениями.

Известно, что показатели производительности и эффективности процесса грохочения взаимосвязаны. Значение показателей эффективности в зависимости от нагрузки (производительности) связаны также и с рядом других факторов: характеристики крупности материала, содержание в материале трудных зерен, влажности материала, характеристики просеивающей поверхности и других.

Производительность грохота при прочих равных условиях находится в прямой зависимости от скорости (V) движения материала по просеивающей поверхности барабана, т.е.

V 0,105˙ Rntg (2 α) где R радиус барабана, м/c;

n скорость вращения барабана, об/мин, причем

n  ÷

÷

α угол наклона оси барабана (или угол наклона колосников относительно оси барабана).

Теоретическая производительность (Q) по исходному материалу для барабанных цилиндрических грохотов выражается зависимостью:

Q 720·μγnto(2α)

т/ч где μ коэффициент разрыхления материала (% 0,6-0,8);

γ удельный вес материала;

h толщина слоя материала на просеивающей поверхности.

Из анализа этой зависимости следует, что Q при прочих равных условиях находится в прямой зависимости от угла наклона колосников (α) относительно оси барабана (в нашем случае суммарного)

β+arctg

В предлагаемом изобретении барабан не цилиндрический, а конусный, и поэтому необходимо увязать суммарный угол наклона колосников с геометрическими параметрами барабана (диаметрами D1 и D2 и длиной L), выразив эту зависимость круговыми (обратными тригонометрическими) функциями, определяемыми y arctgx, если x tgy. При этом угол расширения щели между колосниками, являющийся составным элементом угла наклона колосников, выражен зависимостью

arctg  Суммарная же величина наклона колосников будет равна:

Суммарная же величина наклона колосников будет равна:

β= ϕс-arctg  Из изложенного следует, что при принятой величине β суммарный угол наклона колосников подбирается за счет соотношения

Из изложенного следует, что при принятой величине β суммарный угол наклона колосников подбирается за счет соотношения  до требуемой величины в зависимости от характеристики перерабатываемого материала. Из практики эксплуатации барабанных грохотов для наиболее распространенных материалов угол естественного откоса (α) находится в пределах 25-35о.

до требуемой величины в зависимости от характеристики перерабатываемого материала. Из практики эксплуатации барабанных грохотов для наиболее распространенных материалов угол естественного откоса (α) находится в пределах 25-35о.

При этом следует учитывать, что суммарное увеличение углов наклона должно быть оптимальным для данного материала, т.к. чрезмерное увеличение углов наклона приведет к снижению эффективности процесса грохочения.

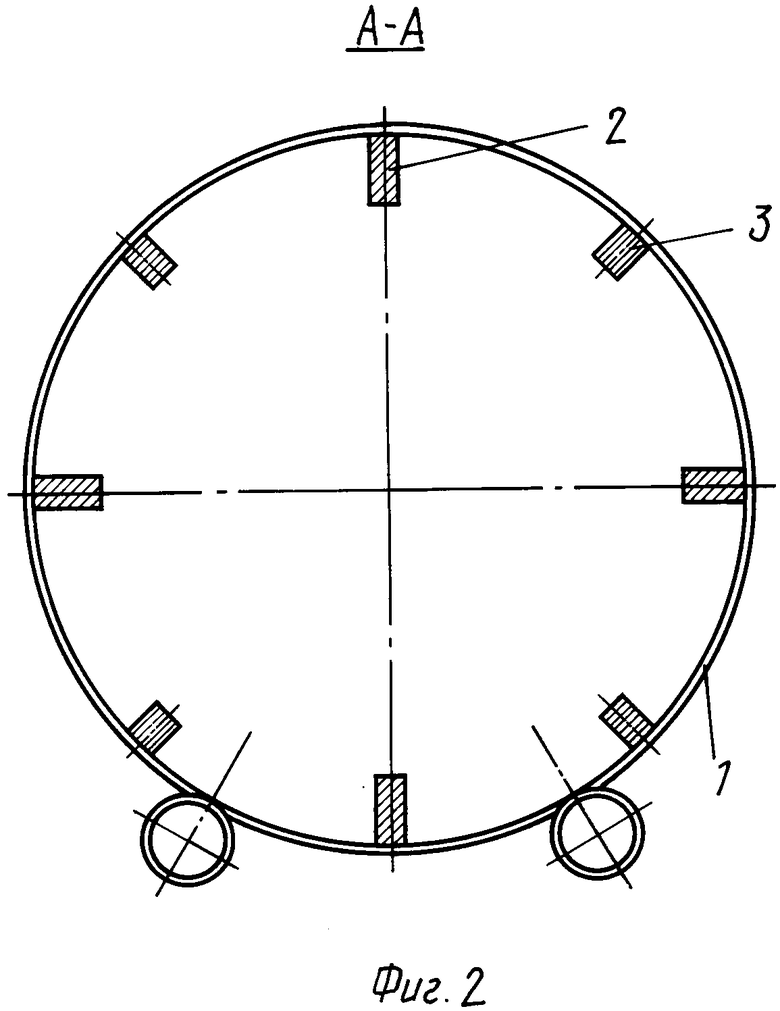

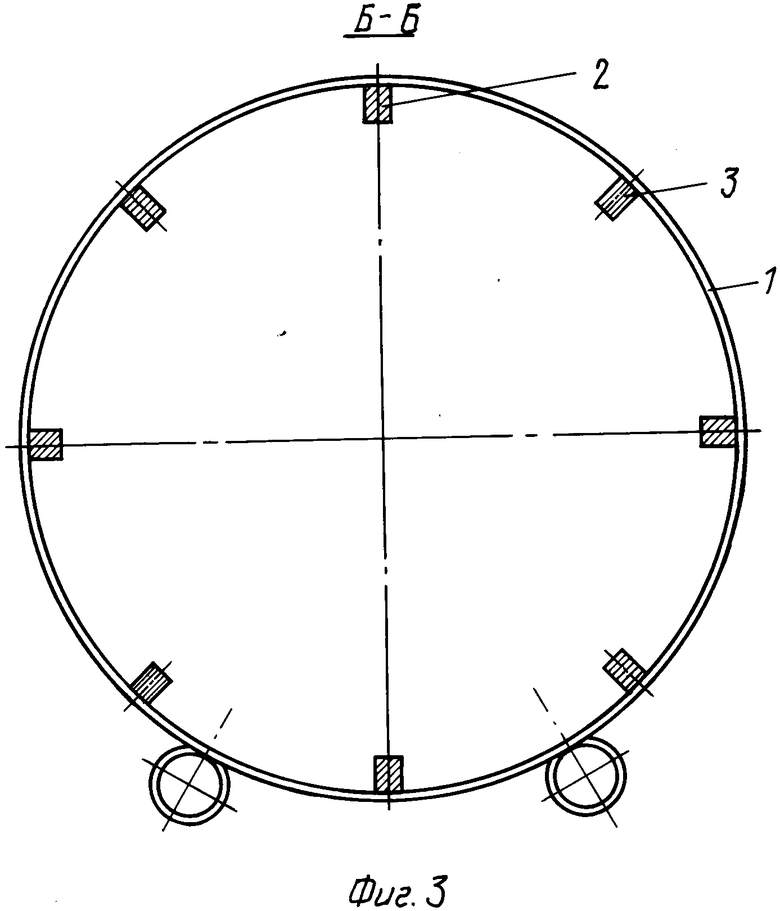

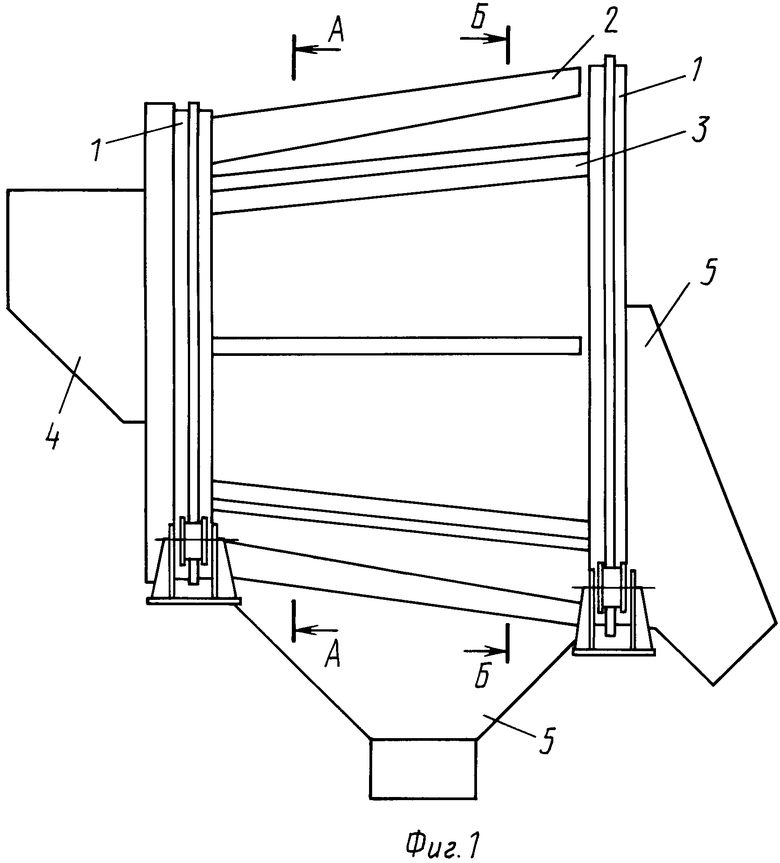

На фиг.1 изображен барабанный грохот, общий вид; на фиг.2 сечение по А-А на фиг.1; на фиг.3 сечение по Б-Б на фиг.1.

Барабанный грохот 1 содержит обечайки с закрепленными в них колосниками 2 и 3, образующими решетчатый барабан, загрузочный 4 и разгрузочный 5 лотки и привод (не показан), при этом чередующиеся колосники 2 со стороны загрузочного лотка 4 выполнены различной высоты. Колосники 2 с большей высотой закреплены консольно, при этом свободный конец колосника 2 находится на стороне разгрузочного лотка 5. Обечайки 1 выполнены с разными диаметрами больший у обечайки 1 со стороны разгрузочного 5 лотка. Колосники установлены под углом к оси барабана, при этом углы наклона, геометрические параметры барабана и угол естественного откоса перерабатываемого материала подчиняются зависимости

β+arctg

Барабанный грохот работает следующим образом. При загрузке горной массы через лоток 4 и вращении барабана против хода часовой стрелки она начинает движение вдоль щелей колосников 2,3 за счет угла наклона к горизонтальной плоскости. При этом постепенное увеличение размера щели между колосниками 2, 3 и возникающие под действием нагрузки колебания консольного конца колосников 2 с большей высотой интенсифицируют процесс грохочения, исключают заклинивание кусков материала. На этой основе обеспечивается повышение производительности и эффективности процесса грохочения. Оптимальный угол наклона колосников, учитывающий как угол их наклона к оси барабана, так и угол наклона, возникающий вследствие разного диаметра обечаек, с учетом геометрических параметров барабана при условии, что эти два слагаемых угла больше или равны углу естественного откоса перерабатываемого материала, также способствует повышению производительности и эффективности процесса грохочения.

Конструкция барабанного грохота позволяет исключить заклинивание трудных зерен между колосниками, получить увеличивающееся по длине барабана живое сечение просеивающей поверхности, интенсифицировать процесс грохочения за счет возникающей при работе вибрации части колосников и на этой основе повысить производительность и эффективность процесса грохочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРОХОТ | 1991 |

|

RU2043171C1 |

| ГРОХОТ ДЛЯ КЛАССИФИКАЦИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2444411C2 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 1991 |

|

RU2046680C1 |

| Устройство для обработки сыпучих кусковых материалов | 1980 |

|

SU908877A1 |

| Грохот | 1984 |

|

SU1232298A1 |

| Технологическая линия для отбора проб сыпучего материала из желоба и их подготовки | 1990 |

|

SU1775637A1 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| Классифицирующее устройство | 2020 |

|

RU2752871C1 |

| Грохот | 1990 |

|

SU1724387A1 |

Применение: для первичного грохочения скальной горной массы. Сущность изобретения: барабанный грохот содержит загрузочный 4 и разгрузочный 5 лотки, обечайки 1, одна из которых большего диаметра, расположена со стороны загрузочного лотка, чередующиеся колосники 2, 3 различной высоты со стороны загрузочного лотка, причем колосники 2 с большей высотой прикреплены к обечайке меньшего диаметра консольно. Угол наклона колосников представлен в формуле, приведенной в описании. 3 ил.

БАРАБАННЫЙ ГРОХОТ, включающий загрузочный и разгрузочный лотки, решетчатый барабан из обечаек и чередующихся колосников различной высоты со стороны загрузочного лотка, установленных под углом к оси барабана, привод барабана, отличающийся тем, что обечайка со стороны загрузочного лотка выполнена большего диаметра, а колосники с большей высотой закреплены к обечайке меньшего диаметра консольно, при этом угол β наклона колосников к оси барабана выбирается по зависимости

где D1,D2 диаметры обечаек, м;

L длина барабана, м

ϕc угол естественного откоса перерабатываемого материала.

| Авторское свидетельство СССР N 914114, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-09-10—Публикация

1991-07-01—Подача