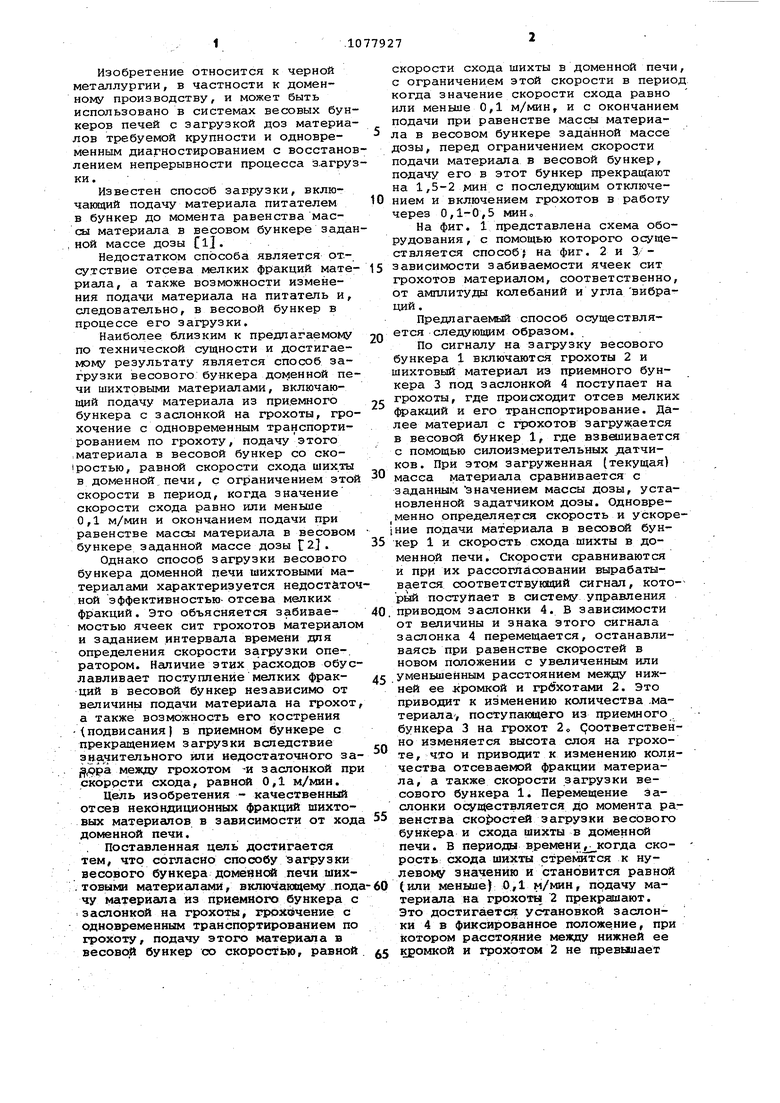

Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано в системах весовых бун керов печей с загрузкой доз материа лов требуемой крупности и одновременным диагностированием с восстано лением непрерывности процесса з.агру ки, . Известен способ загрузки, включагаций подачу материала питателем в бункер до момента равенства массы материала в весовом бункере зада ной массе дозы Недостатком способа является отсутствие отсева мелких фракций мате риала, а также возможности изменения подачи материала на питатель и, следовательно, в весовой бункер в процессе его загрузки. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ загрузки весового бункера доменной пе чи шихтовыми материалами, включающий подачу материала из приемного бункера с заслонкой на грохоты, гро хочение с одновременным транспортированием по грохоту, подачуэтого .материала в весовой бункер со ско|ростью, равной скорости схода шихта в доменной печи, с ограничением это скорости в период, когда значение скорости схода равно или меньше 0,1 м/мин и окончанием подачи при равенстве массы материала в весовом бункере заданной массе дозы С 2. Однако способ загрузки весового бункера доменной печи шихтовыми материалами характеризуется недостато ной эффективностью-отсева мелких фракций. Это объясняется забиваемостью ячеек сит грохотов материало и заданием интервала времени для определения скорости загрузки one-, ратором. Наличие этих расходов обус лавливает поступление мелких фракций в весовой бункер независимо от величины подачи материала на грохот а также возможность его кострения подвисания) в приемном бункере с прекращением загрузки вследствие значительного или недостаточного за рра между грохотом -и з аслонкой пр скоррсти схода, равной 0,1 м/мин. Цель изобретения - качественный отсев некондиционных фракций шихтовых материалов в зависимости от ход доменной печи. Поставленная цель достигается тем, что согласно способу загрузки весового бункера доменной печи ших,товыми материалами, включающему под чу материала из приемного бункера с заспонкой на грохоты, грохочение с одновременным транспортированием по грохоту, подачу этого материала в весовой бункер со скоростью, равной скорости схода шихты в доменной печи, с ограничением этой скорости в период когда значение скорости схода равно или меныие 0,1 м/мин, и с окончанием подачи при равенстве массы материала в весовом бункере заданной массе дозы, перед ограничением скорости подачи материала в весовой бункер, подачу его в этот бункер прекращают на 1,5-2 мин с последующим отключением и включением грохотов в работу через 0,1-0,5 мин На фиг. 1 представлена схема оборудования , с помощью которого осуществляется способ} на фиг. 2 и 3, зависимости забиваемости ячеек сит грохотов материалом, соответственно, от амплитуды колебаний и углавибраций . Предлагаемый способ осуществляется следующим образом. По сигналу на загрузку весового бункера 1 включаются грохоты 2 и шихтовый материал из приемного бункера 3 под заслонкой 4 поступает на грохоты, где происходит отсев мелких (Йэакций и его транспортирование. Далее материал с грохотов загружается в весовой бункер 1, где взваливается с помощью силоизмерительных датчиков. При этом загруженная (текущая) масса материала сравнивается с заданным значением массы дозы, установленной задатчиком дозы. Одновременно определяется скорость и ускорение подачи материала в весовой бункер 1 и скорость схода шихты в доменной печи. Скорости сравниваются и ПРИ их рассогласовании вырабатывается соответствунвдий сигнал, кото- рый поступает в систему управления приводом заслонки 4. В зависимости от величины и знака этого сигнала заслонка 4 перемещается, останавливаясь при равенстве скоростей в новом положении с увеличенным или уменьшенным расстоянием между нижней ее кромкой и грбхотами 2. Это приводит к изменению количества .материала-, поступающего из приемного . бункера 3 на грохот 2, роответственно изменяется высота слоя на грохоте, что и приводит к изменению количества отсеваемой фракции материала, а также скорости загрузки весового бункера 1. Перемещение заслонки осуществляется до момента равенства загрузки весового бункера и схода шихты в доменной печи. В периоды времени когда ско- рость схода шихты стремится к нулевому значению и становится равной (или меньше) 0,1 м/мин, подачу материала на грохоты 2 прекращают. Это достигается установкой заслонки 4 в фиксированное положение, при котором расстояние между нижней ее кромкой и грохотом 2 не превышает

трех диаметров характерного (средлего) куска материала. Наличие заслонки в этом положении определяет прекращение поступления материала на грохот вследствие его кострения в горловине приемного бункера 3.

После прекращения подачи материала, что характеризуется нулевым значением скорости, и ускорения загрузки весового бункера осуществляют кратковременное холостое грохочение заключающееся в том, что в течение 1,5-2,5 мин осуществляется полный сгон материала с грохотов и последукчдая их работа без нагрузки, а затем отключение и с интервалом в 0,1-0,5 мин последующее включение в работу. Интервал времени в 1,52,5 мин зависит от вида материала, типа грохота, чувствительности взвешивания и вида сит. После поступления сигнала о прерывании загрузки весового бункера, в него может поступить материал с грохота незафиксированный весовой системой.

Количество этого материала определяется зоной нечувствительности весовой системы. Исходя из того, что минимальный предел чувствительности принято на практике определять в пределах до 50% от цены деления шкалы весовой системы, чувствительность для весовых бункеров объемом 25 м составит 0,025 т по агломерату. С другой стороны, при более низкой чувствительности весовой систекы после прерывания загрузки весового бункера в него дополнительно может поступить с грохота количест- во материала, определяемое его габаритами и.высотой слоя. С учетом слоя высотой 0,2 м, а также площади грохочения, равной 10 м, например, для грохота типа ГСТ 62 А, установленного на современных доменных печах, объем материала составит 2м. G учетом фактической производительности грохота этого типа, полученной на основании экспериментальных исследований и равной при загрузке кокса 210 MV. и агломерата 190 , время сгона этих материалов с грохота составит 0,01-0,57 и 0,02-0,63 мин соответственно. Время холостого грохочения определяется продолжительностью технологических простоев доменной печи , количество которых составляет 0,61-0,65 от общего числа подач. При ЭТОМ-время холостого грохочения не должно превышать максимальную продолжительность простоев. В результате исследований трех доменных печей объемом 2700 м установлено, что с вероятностью 0,99 продолжительность технологических простоев не превышает значений 2,042,64 мин за подачу. При холостом грохочении в начальный период времени после сгона материала осущест- вляют работу без нагрузки, сущность которой заключается в реализации частичной очистки ячеек сит. При этом отсутствие слоя на грохоте в данный период способствует улучшению условий самоочистки, в связи с тем, что при колебаниях грохота сито частично деформируется, дополнительно увеличивая суммарную вертикальную амплитуду рабочей его поверхности, и, следовательно, силы инерции, действующие на застрявшую частицу материала. Кроме того, в связи с деформацией сита меняется точка контакта застрявшей частицы с кромками ячейки или прутками сита. Это приводит к образованию активных сил, действующих со стороны кромок ячейки на частицу, что способствует ее расшатыванию и выходу из ячейки.

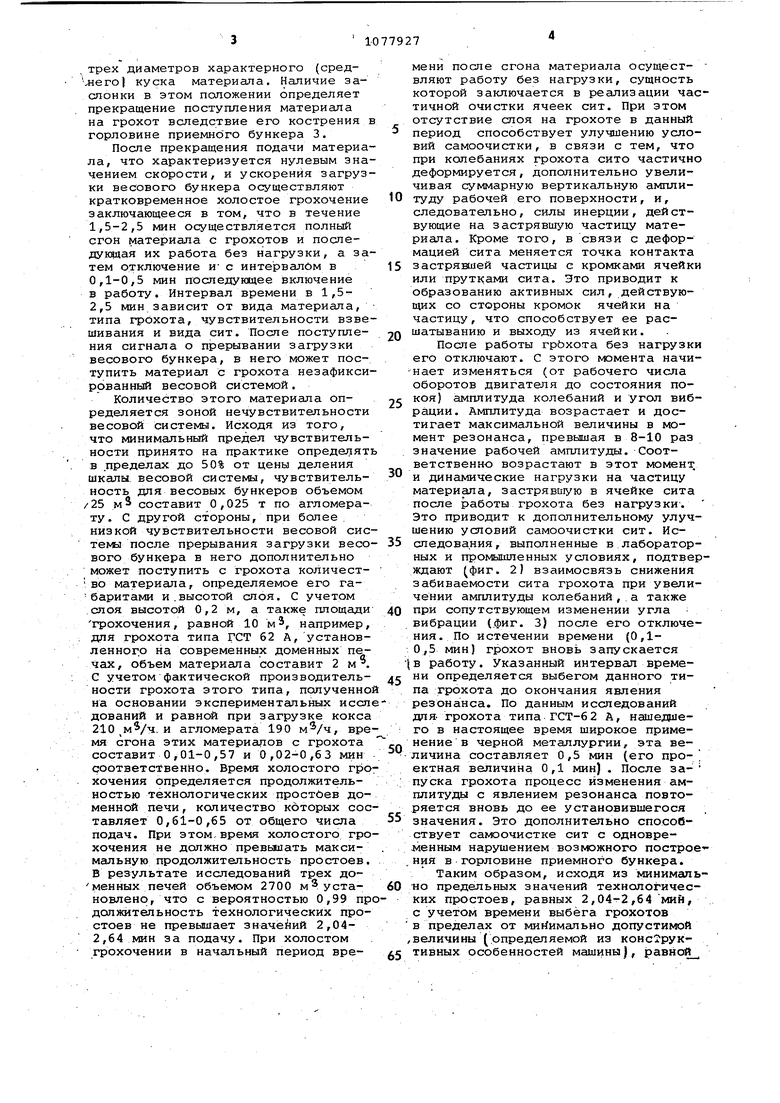

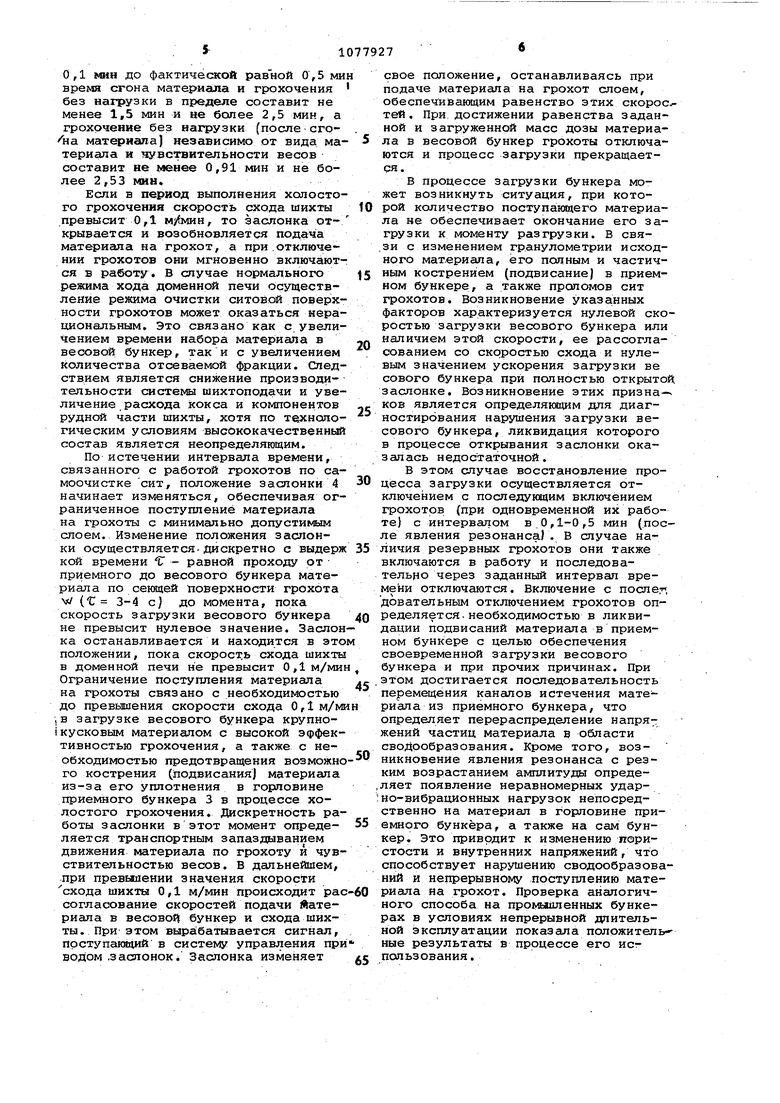

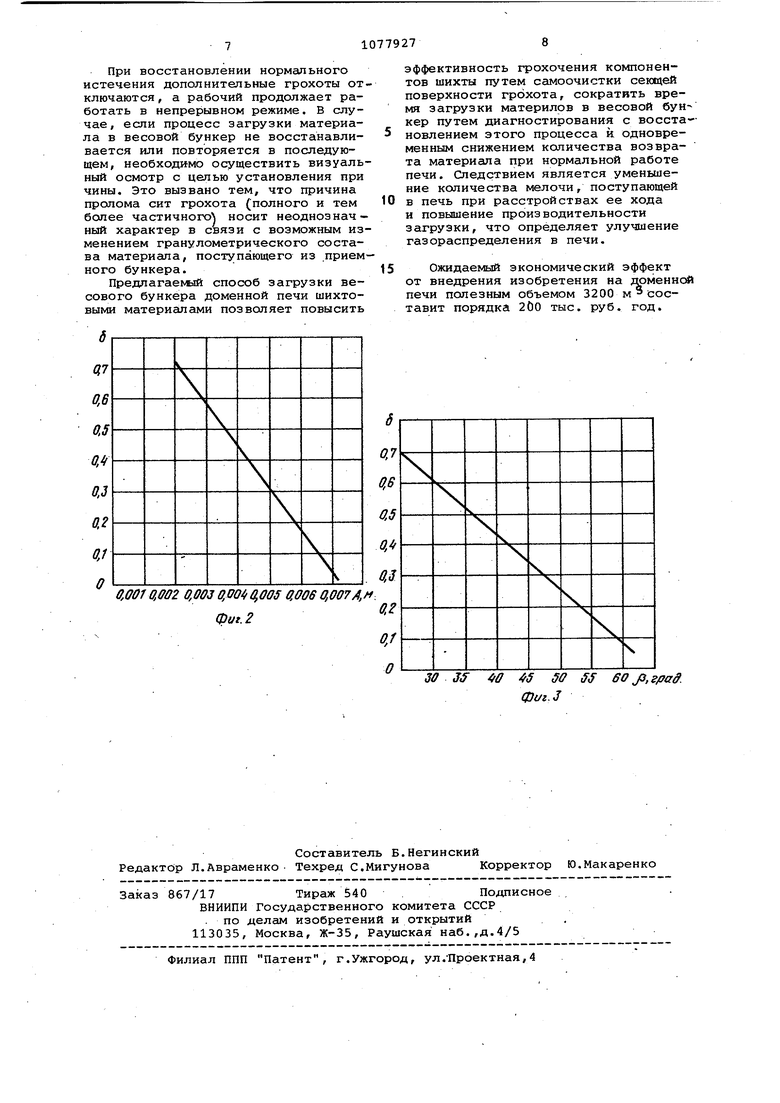

После работы грЬхота без нагрузки его отключают. С этого момента начинает изменяться (от рабочего числа оборотов двигателя до состояния покоя) амплитуда колебаний и угол вибрации. Амплитуда возрастает и достигает максимальной величины в момент резонанса, превышая в 8-10 раз значение рабочей амплитуды. Соответственно возрастают в этот момент, и динамические нагрузки на частицу материала, застрявшую в ячейке сита после работы грохота без нагрузки. Это приводит к дополнительному улучшению условий самоочистки сит. Исследования, выполненные в лабораторных и промышленных условиях, подтверждают (фиг. 2 взаимосвязь снижения забиваемости сита грохота при увеличении амплитуды колебаний,.а также при сопутствующем изменении угла вибрации (.фиг. 3) после его отключения. По истечении времени (0,10,5 мин) грохот вновь запускается

в работу. Указанный интервал времени определяется выбегом данного типа грохота до окончания явления резонанса. По данным исследований для. грохота типа ГСТ-62 А, нашедшего в настоящее время широкое применение в черной металлургии, эта величина составляет 0,5 мин (его проектная величина 0,1 мин) . После запуска грохота процесс изменения амплитуды с явлением резонанса повторяется вновь до ее установившегося значения. Это дополнительно способствует самоочистке сит с одновременным нарушением возможного построения в горловине приемного бункера.

Таким образом, исходя из минимально предельных значений технологических простоев, равных 2,04-2,64мий, с учетом времени выбега грохотов

в пределах от минимально допустимой

величины (.определяемой из конструктивных особенностей машины), равной 0,1 мин до фактичесжой равной О,5 ми врегет сгона материала и грохочения без нагрузки в пределе составит не менее 1,5 мин и не более 2,5 мин, а грохочение без нагрузки (после егона материала) независимо от вида материдла и чувствительности весов составит не менее 0,91 мин и не более 2,53 мшн. Если в период выполнения холостого грохочения скорость схода шихты превысит 0,1 м/мин, то заслонка открывается и возобновляется подача материала на грохот, а при.отключении грохотов они мгновенно включаются в работу. В случае нормального режима хода доменной печи осуществление режима очистки ситовой поверхности грохотов может оказаться нерациональным. Это связано как с увеличением времени набора материала в весовой бункер, так и с увеличением количества отсеваемой фракции. (Следствием является снижение производительности системы шихтоподачи и увеличение расхода кокса и компонентов рудной части шихты, хотя по технологическим условиям высококачественный состав является неопределяющим. По истечении интервала времени, связанного с работой грохотов по самоочистке сит, положение заслонки 4 начинает изменяться, обеспечивая ограниченное поступление материала на грохоты с минимально допустимым слоем. Изменение положения заслонки осуществляется-дискретно с выдерж кой времени Т - равной проходу от приемного до весового бункера материала по сеющей поверхности грохота /(€ 3-4 с) до момента, пока скорость загрузки весового бункера не превысит нулевое значение. Заслон ка останавливается и находится в это положении, пока скоростгь схода шихты в доменной печи не превысит 0,1м/ми Ограничение поступления материала на грохоты связано с необходимостью до превышения скорости схода 0,1 м/м ,в загрузке весового бункера крупноiкусковым материалом с высокой эффективностью грохочения, а также с необходимостью предотвращения возможно го кострения (подвисания) материала из-за его уплотнения в горловине приемного бункера 3 в процессе холостого грохочения. Дискретность работы заслонки в этот момент определяется транспортным запаздыванием движения материала по грохоту и чувствительностью весов. В дальнейшем, .при превышении значения скорости схода шихты О,1 м/мин происходит ра согласование скоростей подачи Аатериала в BecoBofI бункер и схода шихты. При-этом вырабатывается сигнал, прступакяций в систему управления при водом ,3ac3ioHOKi Заслонка изменяет свое положение, останавливаясь при подаче материала на грохот слоем, обеспечивающим равенство этих скорое тей. При достижении равенства заданной и загруженной масс дозы материала в весовой бункер грохоты отключаются и процесс загрузки прекращается. В процессе загрузки бункера может возникнуть ситуация, при которой количество поступакадего материала не обеспечивает окончание его загрузки к моменту разгрузки. В свя.зи с изменением гранулометрии исходного мат.ериала, его полным и частичным кострением (подвисание) в приемном бункере, а также проломов сит грохотов. Возникновение указанных факторов характеризуется нулевой скоростью загрузки весового бункера или наличием этой скорости, ее рассогласованием со скоростью схода и нулевым значением ускорения загрузки ве сового бункера при полностью открытой заслонке. Возникновение этих признаков является определяющим для диагностирования нарушения загрузки весового бункера, ликвидация которого в процессе открывания заслонки оказалась недостаточной. В этом случае восстановление процесса загрузки осуществляется отключением с последующим включением грохотов (при одновременной их работе) с интервалом в 0,1-0,5 мин (.после явления резонанса. В случае наличия резервных грохотов они также включаются в работу и последовательно через заданный интервал времени отключаются. Включение с послег, довательным отключением грохотов определяется, необходимостью в ликвидации подвисаний материала в приемном бункере с целью обеспечения своевременной загрузки весового бункера и при прочих причинах. При этом достигается последовательность перемещения каналов истечения материала из приемного бункера, что определяет перераспределение напряжений частиц материала в области своДообразования. Кроме того, возникновение явления резонанса с резким возрастанием амплитуды определяет появление неравномерных ударно-вибрационных нагрузок непосредственно на материал в горловине приемного бункера, а также на сам бункер. Это приводит к изменению пористости и внутренних напряжений, что способствует нарушению сводообразований и непрерывному поступлению материала на грохот. Проверка аналогичного способа на промышленных бункерах в условиях непрерывной длительной эксплуатации показала положитель-ные результаты в процессе его истпол ьзования .

При восстановлении нормального истечения дополнительные грохоты отключаются , а рабочий продолжает работать в непрерывном режиме. В случае, если процесс загрузки материала в весовой бункер не восстанавливается или повторяется в последующем, необходимо осуществить визуальный осмотр с целью установления при чины. Это вызвано тем, что причина пролома сит грохота (полного и тем более 4acTH4HoroN носит неоднозначный характер в связи с возможным изменением гранулометрического состава материсша, поступающего из приемного бункера.

Предлагаемый способ загрузки весового бункера доменной печи шихтовыми материалами позволяет повысить

эффективность грохочения компонентов шихты путем самоочистки сеющей поверхности грохота, сократить время загрузки материлрв в весовой бункер путем диагностирования с восстановлением этого процесса и одновременным снижением количества возврата материала при нормальной работе печи. Следствием является уменьшение количества мелочи, поступающей в печь при расстройствах ее хода и повышение производительности загрузки, что определяет улучшение газораспределения в печи.

Ожидаемый экономический эффект от внедрения изобретения на дрменнсЛ печи полезным объемом 3200 м составит порядка 200 тыс. руб. год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство дозирования шихтовых материалов | 1980 |

|

SU954421A1 |

| Канал дозирования шихтовых материалов | 1987 |

|

SU1447861A1 |

| Устройство для подготовки шихты к доменной плавке | 1983 |

|

SU1148868A1 |

| Способ загрузки весового бункера шихтоподачи доменной печи | 1987 |

|

SU1523574A1 |

| Канал шихтоподачи доменной печи | 1982 |

|

SU1133293A1 |

| Способ загрузки весового бункера шихтоподачи доменной печи | 1987 |

|

SU1509407A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2237725C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2017 |

|

RU2673898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

СПОСОБ ЗАГРУЗКИ ВЕСОВОГО БУНКЕРА ДОМЕННОЙ ПЕЧИ ШИХТОВЫМИ МАТЕРИАЛАМИ , включающий подачу материала из приемного бункера с заслонкой на грохоты, грохочение с одновременным транспортированием по грохоту , подачу этого материала в весовой бункер со скоростью, равной скорости схода шихты в доменной печи, с ограничением этой скорости в период, когда значение скорости схода равно или меньше 0,1 м/мин, и с окончанием подачи при равенстве массы материала в весовом бункере заданной.массе дозы, отличающ. и и с я тем, что, с. целью обе спечения качественного отсева некондиционных фракций шихтовых материалов в зависимости от хода доменной печи, перед ограничением скорости подачи материала в весовой бункер, подачу его в этот бункер прекращают i на-1,5-2,5 мин с последующим отключением и включением грохотов в ра(Л боту через 0,1-0,5 мин. vj со ьо

0,0010,002 0,0030, fl0060,007А, Фиг. 2

30 Jf 4/0 45 50 ff 60 J3, град. фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ослов С.П | |||

| и др | |||

| Весы и яузаторы | |||

| М.,;1972, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 2978238/22-02, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-07—Публикация

1982-06-02—Подача