Изобретение относится к металлургии и литейному производству и может быть применено при обработке сталей и сплавов тугоплавкими частицами.

Известен способ приготовления модификатора, предусматривающий смешивание порошка тугоплавких дисперсных частиц с порошком вещества-протектора, прессование смеси в брикет с дегазацией брикета в вакууме при 900-950оС.

Недостатком данного способа является низкое усвоение тугоплавких дисперсных частиц модификатора вследствие неуправляемого процесса химического взаимодействия между веществом протектором и дисперсными тугоплавкими частицами, приводящими к плохому смачиванию их расплавом или сгоранию и удалению из расплава.

Наиболее близким к изобретению является способ приготовления модификатора, предусматривающий равномерное перемешивание порошков тугоплавких дисперсных частиц основы модификатора и наполнителя, прессование их в брикет и спекание в вакууме 10-2-10-4 мм рт.ст. и температуре 1000-1200оС в течение 30-60 мин, причем в качестве наполнителя применяют порошок силикокальция при следующем соотношении компонентов, мас.%:

Порошок силико- кальция СК25 50-80

Порошок оксидов редкоземельных металлов 20-50

Недостатком данного способа приготовления модификатора является незначительный прирост механических свойств обрабатываемого металла, обусловленного наличием только избирательного эффекта модифицирования отдельных структурных составляющих металла и отсутствие комплексного воздействия на структуру металла.

Целью изобретения является повышение эффективности модифицирования.

Это достигается тем, что способ получения брикетов для модифицирования сталей и сплавов включает приготовление шихты смешиванием порошков оксидов редкоземельных металлов и силикокальция, прессование шихты и последующее спекание, причем в шихту дополнительно вводят фторид кальция при следующем соотношении компонентов, мас.%:

Порошок оксидов

редкоземельных металлов 10-50

Порошок силико- кальция 20-80

Порошок фтори- да-кальция Остальное

Предлагаемый способ приготовления модификатора для стали и сплавов основан на создании условий, обеспечивающих избирательное и комплексное воздействие на структурные составляющие металла посредством:

уменьшения межфазной поверхностной энергии, приводящей к снижению краевого угла смачивания между тугоплавкой дисперсной частицей и расплавом за счет создания переходного слоя, представляющего продукт химического взаимодействия между тугоплавкой дисперсной частицей и веществом наполнителя, позволяющих получить стабильность, устойчивость частиц против коагуляции, тем самым обеспечивая высокое усвоение модификатора;

создания переходного слоя, требуемой кристаллографической структуры, размерного соответствия с модифицируемой фазой, тугоплавкости и термодинамической устойчивости.

Использование оксидов РЗМ в сочетании с силикокальцием определяется возможностью стабильного ввода оксидов редкоземельных металлов в расплав и получения силицидов в процессе кальцийтермической реакции, являющихся промежуточными соединениями между металлидами и интерметаллидами.

При приготовлении модификатора прессованием, как и в прототипе, происходит взаимное перемещение частиц относительно друг друга, благодаря которому механически разрушается окисная пленка на поверхности порошков, что приводит к более плотному контакту дисперсных тугоплавких частиц.

При нагреве брикетов в вакууме происходит интенсивная дегазация водяных паров с поверхности частиц порошков, как и в известном способе, тем самым обеспечиваются условия интенсификации термодинамического взаимодействия между компонентами смеси, улучшаются условия ввода тугоплавких дисперсных частиц в расплав.

Спекание брикетов в температурных интервалах, оС: I 25-890 II 900-1100 III 1110-1250 позволяет получать частицу химических соединений с различной термодинамической устойчивостью, типами кристаллической структуры, параметрами решетки (табл.1) и как следствие типами связи.

Так, спекание состава I при 25-890оС не сопровождается термодинамическим взаимодействием между компонентами, т.е. в составе I находятся дисперсные частицы с ионным типом (РЗМ2О3) связи.

Спекание составов II и III при температурах соответственно 900-1100; 1110-1250oC обеспечивает появление в составе II химических соединений с ковалентно-металлическими типами связей (РЗМ5Si3; РЗМ5Si4), а в составе III с ковалентными и ковалентно-ионными типами связей (РЗМSi; РЗМ3Si5; РЗМSi2).

Чрезмерное увеличение температуры (более 1200оС) приводит к интенсивной возгонке в вакууме кальция.

Количество силикокальция в смеси для модифицирования, равное 20-80%, определялось из условия возможности получения всей гаммы силицидов, характерных для РЗМ.

Наличие CaF2 в составе модифицирующей смеси позволяет осуществить процессы интенсифицирующие как термодинамическое взаимодействие между компонентами смеси в процессе вакуумно-термической обработки, так удаление НВ из расплава. Кроме того, наличие избыточного кальция в составе смеси инициирует взаимодействие с фторидом кальция с образованием монофторида кальция, обеспечивающего глубокое раскисление металла. Интервалы варьирования количества фторида кальция в составе модифицирующей смеси было определено в процессе предварительных экспериментов.

Процентное содержание в модификаторе составов I, II, III определяется структурными особенностями сталей и сплавов и задачами, поставленными перед модифицированием.

Так, при условии глобуляризации карбидной фазы или фаз с ионным типом связи целесообразно максимально использовать составы I и (или) III. При измельчении микрозерна и фаз интерметаллидного типа необходимо преимущественно использовать состав II. При условии комплексного модифицирования, а именно, уменьшение размера микромакрозерно, глобуляризации карбидной фазы и т.д. целесообразно использование всех трех составов.

Предложенный способ приготовления модификатора обладает существенными отличиями, так как в процессе поиска по источникам патентной и научно-технической литературы не обнаружены технические решения с указанными отличительными признаками. Данный способ позволяет повысить эффективность модифицирования сталей и сплавов, что приводит к повышению конструкционной прочности изделий, получаемых из этих материалов.

Способ получения брикетов для модифицирования сталей и сплавов включает приготовление шихты смешиванием порошков оксидов редкоземельных металлов и силикокальция, прессование шихты и последующее спекание, причем в шихту дополнительно вводят фторид кальция при следующем соотношении компонентов, мас.%:

Порошок оксидов

редкоземельных металлов 10-50

Порошок силико- кальция 20-80

Порошок фторида кальция Остальное

После этого до 80% полученной шихты спекают при 25-890оС; 10-80% при 900-1100оС, а 10-85% - 1110-1250оС, а спеченные заготовки объединяют.

Полученный модификатор вводили в струю металла в ковш и заливали форму сталью 110Г13Л и 40Л.

Для сопоставления предлагаемого способа со способом-прототипом приготовили модификатор следующего состава, мас.%:

Порошок оксидов

редкоземельных металлов 50

Порошок силико- кальция СК25 50 и вводили в ковш под струю металла при 1520±20оС в количестве 1-3 кг/т модификатора.

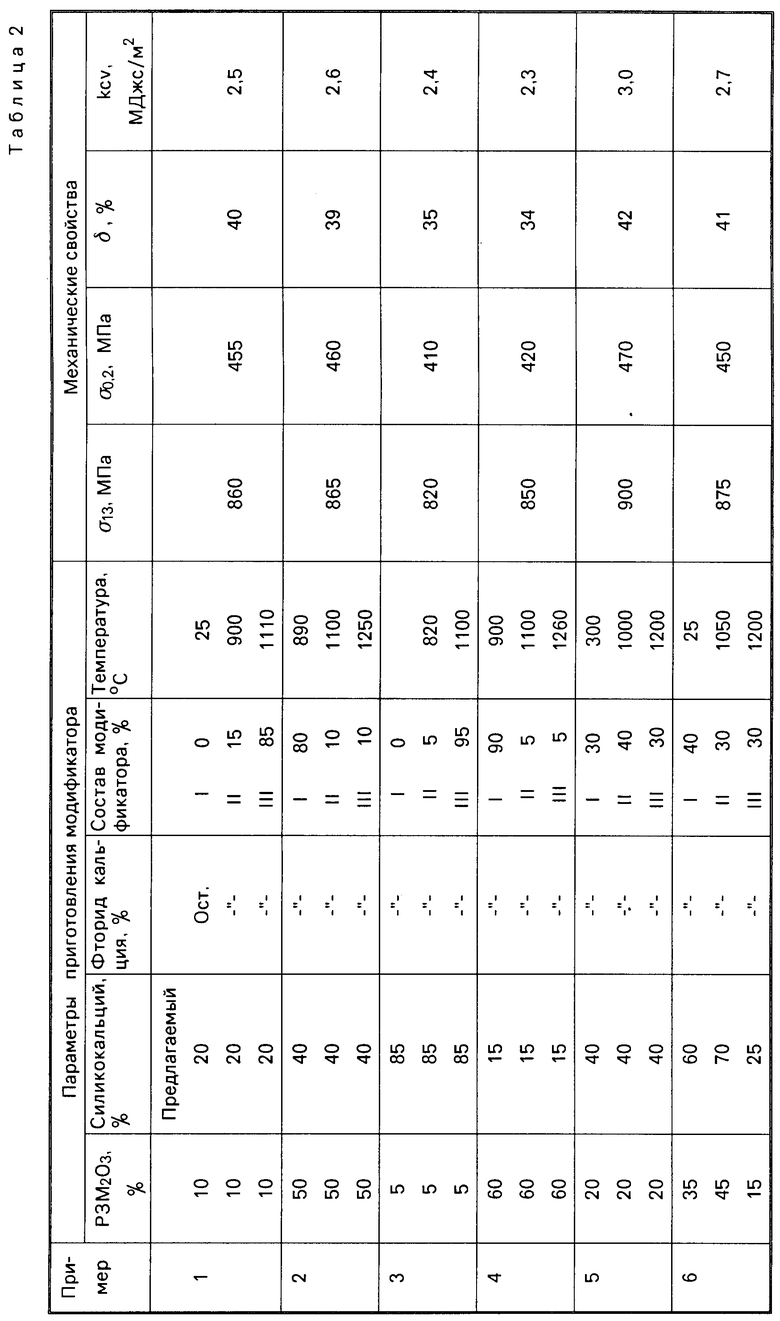

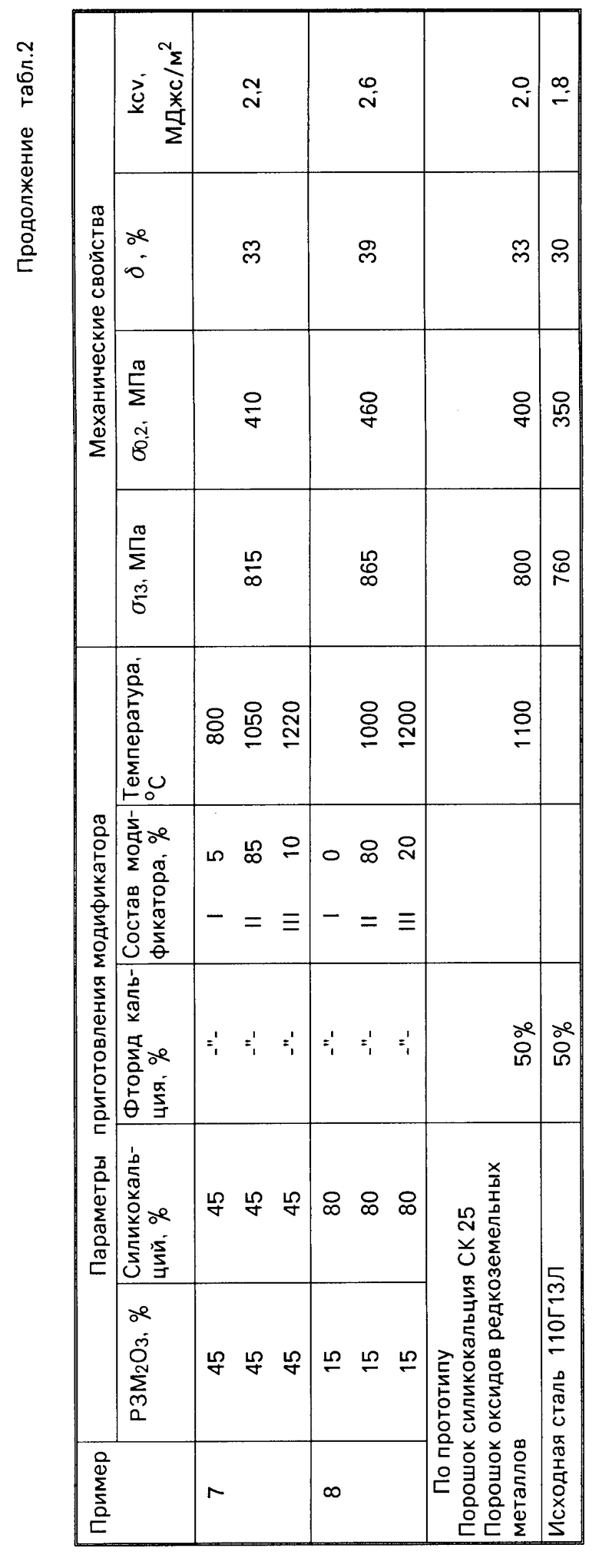

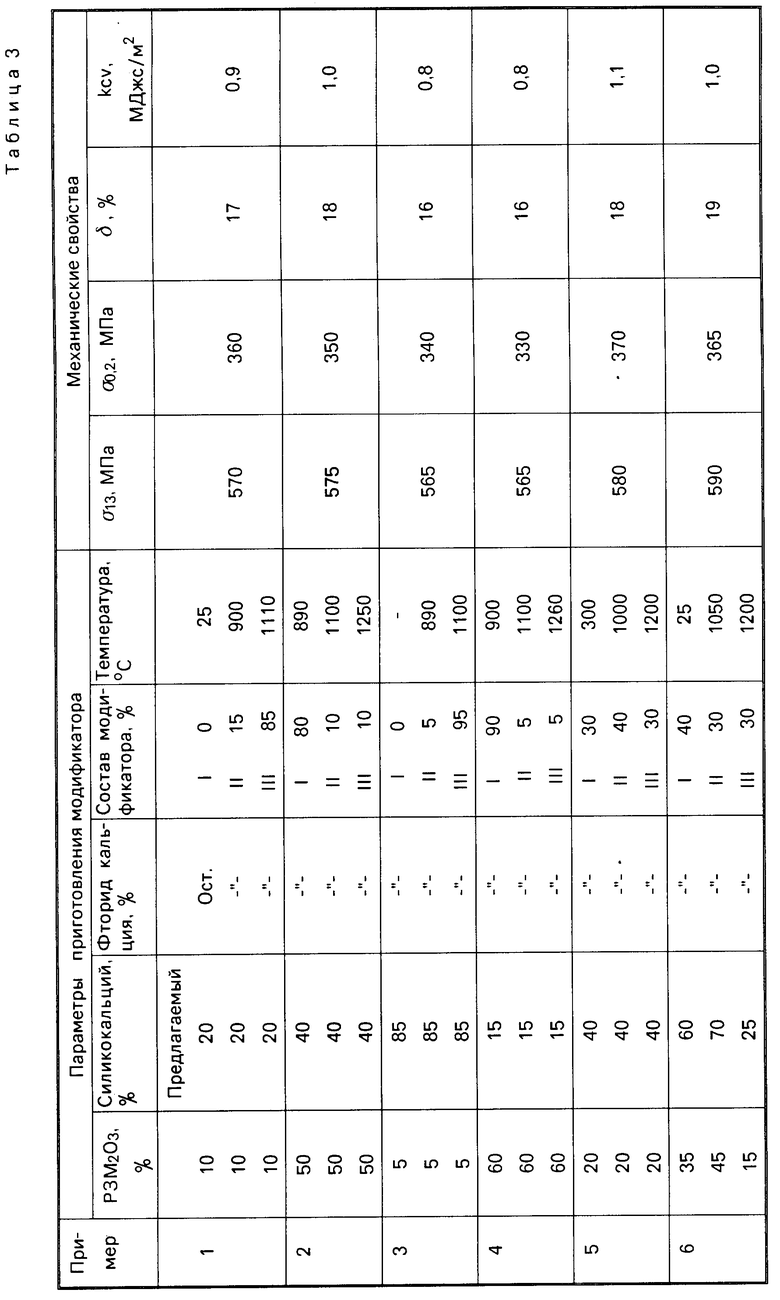

Для оптимизации параметров способа приготовления модификаторы и сопоставления с результатами, достигаемыми по прототипу, выполнили серию опытных плавок, в которых при 1520оС вводили модификатор под струю расплава. При приготовлении модификатора варьировали соотношением между компонентами и технологическими параметрами его изготовления. Испытания образцов на растяжение, изготовленных по ГОСТ 1497-70, проводили на машине УМЭ-10Т. Для испытаний на ударную вязкость использовали образцы, выполненные по ГОСТ 9454-60. Результаты испытаний приведены в табл.2 и 3.

Проведенные опыты показали (табл.2, 3), что оптимальные результаты получаются при использовании смеси, при следующем соотношении компонентов, мас.%:

Порошок оксидов

редкоземельных металлов 10-80

Порошок силико- кальция 20-80

Порошок фторида кальция Остальное После чего до 80% полученной шихты спекают при 25-890оС; 10-80% - при 900-1100оС; 10-85% - при 1110-1250оС, а спеченные заготовки объединяют.

Использование предлагаемого способа приготовления модификатора обеспечивает по сравнению с известными:

повышение механических свойств изделия из обработанного сплава на 10-20%, что позволяет повысить срок службы изделия.

Определяемый экономический эффект от использования предложенного способа рассчитывали из условия повышения механических свойств литых звеньев траков гусеничных машин из стали 110Г13Л в среднем на 15%, что равносильно в снижении потребности литых звеньев траков на 10%.

Для ПО ПТЗ это позволяет снизить объем литья из высокомарганцевой стали на 800 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОХРОМИСТЫХ ЧУГУНОВ | 1991 |

|

RU2021379C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТИРОВАННОГО МОДИФИКАТОРА ЧУГУНА НА ОСНОВЕ НАНОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2522926C1 |

| СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2231571C1 |

| МОДИФИКАТОР ДЛЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1990 |

|

RU2024641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОХРОМИСТЫХ ЧУГУНОВ | 1991 |

|

RU2017578C1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА АКТИВНЫМИ ЭЛЕМЕНТАМИ | 1991 |

|

RU2093587C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЬНЫХ ОТЛИВОК | 1991 |

|

RU2015833C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2447177C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И СИЛУМИНА | 2010 |

|

RU2439166C2 |

Сущность изобретения: шихту готовят смешиванием порошков оксидов редкоземельных металлов и силикокальция, шихту прессуют и спекают, причем в шихту дополнительно вводят фторид кальция при следующем соотношении компонентов, мас.%: порошок оксидов редкоземельных металлов 10 - 50; порошок силикокальция 20 - 80; порошок фторида кальция остальное, причем до 80% полученной шихты спекают при 25 - 890 °С; 10 - 80 % при 900 - 1100°С; 10 - 85 % при 1110 - 1250°С, а спеченные заготовки объединяют. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ДЛЯ МОДИФИЦИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ, включающий приготовление шихты смешиванием порошков оксидов редкоземельных металлов и силикокальция, прессование шихты и последующее спекание, отличающийся тем, что, с целью повышения эффективности модифицирования, в шихту дополнительно вводят фторид кальция при следующем соотношении компонентов, мас.%:

Порошок оксидов редкоземельных металлов 10 - 50

Порошок силикокальция 20 - 80

Порошок фторида кальция Остальное

причем до 80% полученной шихты спекают при 25 - 890oС, 10 - 80% при 900 - 1100oС, а 10 - 85% при 1110 - 1250oС, спеченные заготовки объединяют.

| Авторское свидетельство СССР N 1515532, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1991-02-27—Подача