Изобретение относится к металлургии, в частности к сталеплавильному и литейному производству.

Известен способ разливки стали, в котором в струю разливаемой стали вводят свежевосстановленный железный порошок в смеси с порошком модификатора феррованадия в количестве соответственно 0,5 и 0,3 от массы стали /1/.

Недостатком данного способа разливки является малая эффективность раскисления из-за окисления железного порошка в процессе его ввода и увеличения в несколько раз содержания и размеров оксидных включений, что не позволяет одновременно повышать прочность и пластичность стали. Этот способ не обеспечивает измельчения неметаллических включений и благоприятного изменения их состава и повышения литейных и механических свойств материала.

Наиболее близким техническим решением к предлагаемому является способ обработки расплава активными элементами, включающий введение в расплав смеси дробленного активного элемента или его лигатуры и мелкодисперсного порошка тугоплавкого материала /2/.

Недостатком данного способа разливки является низкие механические и литейные свойства стали из-за малой эффективности раскисления и, как следствие, увеличения содержания газов и размеров оксидных и оксисульфитных включений, в результате коагуляции или ассимиляции мелких включений гетерогенного формирования.

Целью предлагаемого изобретения является повышение литейных и механических свойств стали за счет измельчения структуры и неметаллических включений.

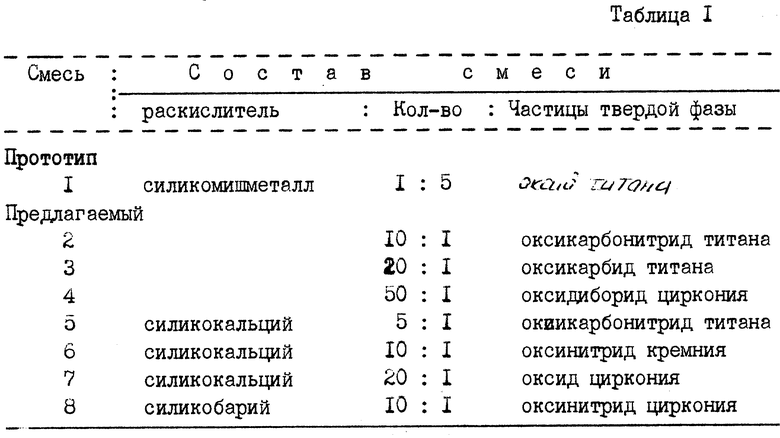

Поставленная цель достигается тем, что способ обработки расплава активными элементами, включающий ввод в расплав дробленного активного элемента или его лигатуры и мелкодисперсного порошка тугоплавкого материала, отличающийся тем, что, с целью повышения литейных и механических свойств материала расплава, дробленный активный элемент или его лигатура и мелкодисперсный порошок тугоплавкого материала вводят в соотношении (5:1) - (50:1), в количестве 0,1-0,3 от массы расплава. Причем, когда в качестве активного элемента используют магний, а в качестве тугоплавкого материала оксикарбонитрид титана, количество магния и оксикарбонитрида титана в смеси находятся в соотношение 10:1. Когда в качестве активного элемента используют магний, а в качестве тугоплавкого материала оксикарбид титана, причем количество магния и оксикарбида титана в смеси находятся в соотношении 20:1, когда в качестве активного элемента используют магний, а в качестве тугоплавкого материала оксисоборна циркония, количества магния и оксидиборида циркония в смеси находятся в соотношении 50:1.

Когда в качестве лигатуры активного элемента используют силикокальций, а качестве тугоплавкого материала оксикарбонитрид титана, количество силикокальция и оксикарбонитрида титана в смеси находятся в соотношении 5:1.

Когда в качестве активного элемента используют силикокальций, а в качестве тугоплавкого материала оксинитрид кремния, количество силикокальция и оксинитрида кремния в смеси находятся в соотношении 10:1. Когда в качестве лигатуры активного элемента используют силикокальций, а в качестве тугоплавкого материала оксид циркония, количество силикокальция и оксида циркония в смеси находятся в соотношении 20:1, когда в качестве лигатуры активного элемента используют силикобарий, а в качестве тугоплавкого материала оксинитрид циркония, количество силикобария и оксинитрида циркония в смеси находятся в соотношении 10:1.

Предлагаемый способ основан на том, что тугоплавкие дисперсные частицы металлидов в расплаве выполняют роль поверхностей внутренней адсорбции для растворенных в металле поверхностно-активных элементов, к которым относятся сера, кислород и введенные добавки.

Тугоплавкие дисперсные порошки металлидов, в связи с особенностью их получения, имеют искаженную кристаллическую решетку и обладают повышенной адсорбционной способностью, но жидкими металлами практически не смачиваются. Для введения их в сталь и равномерного распределения в объеме жидкого металла частицы предварительно металлизовали одним из известных методов. Изобарно-изотермический потенциал системы при гетерогенном зарождении включений σгет в основном определяется углом смачивания Φ включением подложки

Dsгет= Δσгом·f(Φ)

где Δσгом изобарно-изотермический потенциал системы при гомогеном зарождении включений. Функция Φ имеет вид

и, например, при контактном угле 60o Δσгет= 0,15Δσгом. Величина контактного угла смачивания определяет и интенсивность образования и роста включений

I = Bf(Φ)1/6exp[-Δσгет/kT]

где B постоянная для данного сплава; k констаната Больцмана; Т - температура.

В настоящее время теория не дает исчерпывающего ответа на вопрос, как влияют различные технологические характеристики раскисления на зарождение включений в условиях запаздывания процесса взаимодействия и раскислителя и растворенного в металле кислорода.

Поэтому вполне очевидно, что присутствие в металле хорошо смачиваемых подложек для кристаллизации оксидной фазы снижает величину изобарно-изотермического потенциала системы и увеличивает интенсивность образования включений, что способствует более глубокому раскислению расплава и измельчению неметаллических включений. Такие включения служат барьерами в процессах грануляции структуры, задерживают рост зерна при высоких температурах, что приводит к получению мелкозернистой стали и повышению ее литейных и механических свойств.

Увеличение скорости реакции раскисления позволило осуществлять процесс раскисления расплава в разливочном ковше или непосредственно в литейной форме, сохраняя в металле, до момента заливки, высокое содержание кислорода. Благодаря этому активность водорода и азота в расплаве снижается и сближение процессов раскисления и затвердения металла дает возможность получить в нем низкое содержание этих газов.

В качестве раскислителей использованы химически активные металлы или лигатуры с высоким значением параметра взаимодействия с кислородом и серой и имеющие ограниченную растворимость в расплаве такие, как Ca, Mg, Ba, и содержащие их лигатуры.

Введение поверхностно-активных элементов совместно с тугоплавкими дисперсными частицами увеличивает эффективность усвоения этих добавок, имеющих ограниченную растворимость в расплаве, так как поверхности частиц служат источниками внутренней адсорбции этих элементов.

Исследование эффективности введения в стали и сплавы малорастворимых в них химических элементов по прототипу и предлагаемому способу были проведены на высокомарганцевой стали Г13Л и 40Л. Для создания сопоставимых условий опыта была подготовлена смесь дробленного активного элемента и мелкодисперсионого порошка тугоплавкого материала.

Для составления модификатора применяли силикокальций СК25, силикобарий с содержанием Ba не менее 20 и Mg. Многочисленные публикации по раскислению стали и результаты исследования автора показали, что оптимальная величина добавки термодинамически активных элементов находятся в области 0,15 При снижении добавки менее 0,1 эффект раскисления нестабилен, так как остаточное содержание раскислителя зависит от количества примесей в стали, а при увеличении добавки свыше 0,3 возрастает содержание неметаллических включений из-за взаимодействия металла с футеровкой ковша. Составы опробованных смесей приведены в табл. 1.

Нижний и верхний пределы варьирования соотношением тугоплавких дисперсных частиц и раскислителя выбраны из предварительных опытов, показавших отсутствие эффекта при добавке частиц менее 0,006 от массы расплава, а увеличение свыше 0,1 вызывает коагуляцию частиц, окисление их поверхности, что снижает свойства стали.

Предложенный способ опробовали при разливке стали 110Г13Л и стали 40Л в песчаные формы на слитки и фасонное литье.

Сталь 110Г13Л плавили в индукционной печи ИСТ-006. При температуре 1550±20oC сталь обработали известным и предложенным модификатором. Полученные данные испытания образцов на растяжение проводили на машине УМЭ-10Т. Испытаниям подвергли образцы, выполненные по ГОСТ 1497-71.

Образцы, выполненные по ГОСТ 9454-60, использовали для испытаний на ударную вязкость. Результаты испытаний в табл. 2.

Сталь 40Л плавили в индукционной печи ИСТ-006 с кислой футеровкой. Жидкий металл при температуре 1600±20oC обрабатывали модификатором. Результаты испытаний приведены в табл. 3.

Проведенные исследования показали, что оптимальное сочетание свойств стали достигается в том случае, когда раскилитель из группы кальций, магний и барий вводят в расплав совместно с инокуляторами в виде тугоплавких дисперсных частиц металлидов, имеющих размер поперечника 0,01-1,0 мкм при соотношении инокуляторов к термодинамически активным металлам равном 1:10 1:50, в количестве 0,1-0,3 от массы стали.

Измельчение зерна стали и получение в структуре мелких компактных включений избыточных фаз обусловливает повышение прочностных свойств и пластичности стали одновременно. Повышение этих свойств вызывает увеличение износостойкости стали в среднем на 20-25%

Расчет экономической эффективности при применении предлагаемого способа получения отливок выполнили из условий повышения износостойкости и ресурса работы литых деталей на 20 исходя из испытаний на упрочнение стали (увеличение твердости) при динамическом нагружении.

Расчет годового экономического эффекта от использования изобретения производится по формуле

где З1 и З2 приведенные затраты соответственно базового и нового предмета труда, руб. У1 и У2 удельные расходы соответственно базового и нового предмета труда в расчете на единицу продукции (работы), выпускаемой потребителем, в натуральных единицах; U1 и U2 затраты на единицу продукции (работы), выпускаемой потребителем при использовании базового и нового предметов труда без учета их стоимости, руб. К1 и К2 сопутствующие капитальные вложения потребителя при использовании им базового и нового предмета труда в расчете на единицу продукции (работы), производимой с применением нового предмета труда, руб.

Примечание: применение для расчета формулы (1) обосновано тем, что звено гусеницы выступает как непосредственный предмет труда ремонтников, осуществляющих смену изношенный и вышедших из строя деталей за счет запасных частей. Величина З1 и З2 действующие оптовые цены на звено гусеницы. Принято З1 и З2 1,7 рубля.

В связи с отсутствием статистических данных и нормативных материалов принято, что при ремонте, вызванном поломкой или износом звена, заменяется одна деталь.

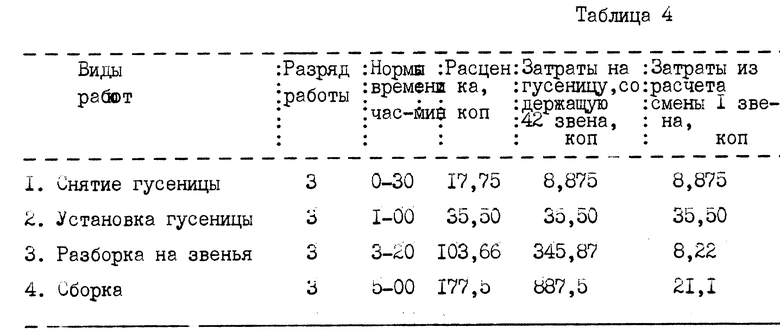

Расчет затрат потребителя (эксплуатационные издержки) в связи с заменой изношенных или вышедших из строя звеньев с учетом повышения долговечности в 1,2 раза выполнен, исходя из данных о нормах времени и расценках по текущим ремонтам и техническим уходом ("Нормативы времени и расценки на ремонт сельскохозяйственной техники"). Данные по трактору ДТ-75М иллюстрирует табл. 4.

U1 73,695 коп. U2 U1•1,2 0,614 руб. Подставляем данные в формулу (1) Э 0,614 руб. Следовательно, экономический эффект от использования заявляемого изобретения на одно звено гусеницы составит 0,489 руб.

Программа выпуска тракторов (Павлодарский тракторный завод) 40000 шт. звено гусеницы выпускается из расчета 3200 шт на 100 тракторов, следовательно, годовой объем производства звена гусеницы составляет 40000х3200/100 1280000 шт.

Литература

1. Авт.св. СССР N 216773, B22D 7/00, 1967.

2. Авт.св. СССР N 410106, С21С 1/02, 7/02, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОХРОМИСТЫХ СПЛАВОВ | 2001 |

|

RU2197531C2 |

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2010 |

|

RU2447176C2 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ДЛЯ МОДИФИЦИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ | 1991 |

|

RU2017583C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЬНЫХ ОТЛИВОК | 1990 |

|

RU2068317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЬНЫХ ОТЛИВОК | 1991 |

|

RU2015833C1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2011 |

|

RU2528488C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

Использование: сталеплавильное и литейное производство. Сущность: способ обработки расплава активными элементами, включающий ввод в расплав дробленного активного элемента или его лигатуры и мелкодисперсного порошка тугоплавкого материала, дробленный активный элемент или его лигатура и мелкодисперный порошок тугоплавкого материала в соотношение (5:1)-(50:1), в количестве 0,1-0,3% от массы расплава; когда в качестве активного элемента используют магний, а в качестве тугоплавкого материала оксикарбонитрид титана, количество магния и оксикарбонитрида титана в смеси находится в соотношении 10: 1; когда в качестве активного элемента используют магний, а в качестве тугоплавкого материала - оксикарбид титана, количество магния и оксикарбида титана в смеси находится в соотношении 20:1; когда в качестве активного элемента используют магний, а в качестве тугоплавкого материала - оксидиборид циркония, количество магния и оксидиборида циркония в смеси находится в соотношении 50: 1; когда в качестве лигатуры активного элемента используют силикокальций, а в качестве тугоплавкого материала - оксикарбонитрид титана, количество силикокальция и оксикарбонитрида титана в смеси находится в соотношении 5:1; когда в качестве активного элемента используют силикокальций, а в качестве тугоплавкого материала - оксинитрид кремния, количество силикокальция и оксинитрида кремния в смеси находится в соотношении 10:1; когда в качестве лигатуры активного элемента используют силикокальций, а в качестве тугоплавкого материала - оксид циркония, количество силикокальция и оксида циркония в смеси находится в соотношении 20:1; когда в качестве лигатуры активного элемента используют силикобарий, а в качестве тугоплавкого материала - оксинитрид циркония, количество силикобария и оксинитрид циркония в смеси находится в соотношении 10:1. 7 з.п. ф-лы, 4 табл.

| Авторское свидетельство СССР N 216773, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 1970 |

|

SU410106A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-20—Публикация

1991-02-12—Подача