Изобретение относится к способам конверсии углеводородного сырья и, главным образом, к обогащению некоторых видов сырья.

В прототипе-патенте США 4.401.555 описан типичный каталитический процесс депарафинизации, т.е. процесс, в котором нежелательные парафины удаляют из углеводородных фракций при высоком давлении H2 и относительно низкой температуре в присутствии катализатора. Это ясно показано в примерах данного патента, где в присутствии особого катализатора с низким содержанием натрия и водорода применяют давление в области от 28 до не менее 70 бар и температуре в области 405-482оС. Из таблицы патента США видно, что максимальный суммарный выход низших олефинов составляет 6,1 мас.%, что значительно ниже суммарного выхода настоящего изобретения.

Получение олефинов является желательным, поскольку их реакционная способность делает их пригодными для превращения в другие продукты в отличие от малоценных низших парафинов. Однако описанный способ имеет недостаток, состоящий в том, что исходное сырье должно быть существенно денитрифицированно с тем, чтобы избежать быстрой дезактивации катализатора.

Неожиданно было установлено, что может быть достигнут сравнительно высокий выход олефинов при менее строгих условиях, касающихся содержания азота, при использовании цеолитных катализаторов при высокой температуре и коротком времени пребывания сырья в зоне реакции. Также было неожиданно обнаружено, что такая конверсия благоприятна для тяжелого углеводородного сырья и из него может быть получен улучшенный продукт обогащенный низшими олефинами.

В соответствии с этим, изобретение обеспечивает способ конверсии гидрообработанного и/или гидрокрекированнго углеводородного сырья в присутствии цеолитного катализатора, отличающийся тем, что процесс ведут при 480-900оС, давлении 1-10 бар и времени контакта 0,1-10 с с использованием цеолитного катализатора с размером пор цеолита 0,4-0,7 нм.

Сырье контактирует с цеолитным катализатором в течение времени менее 10 секунд. Лучше всего, когда минимальное время контакта составляет 0,1 с.

В такой реакции используют относительно высокую температуру. Однако комбинация высокой температуры и короткого времени пребывания сырья в зоне реакции позволяет достичь высокую конверсию в олефины. Предпочтительный температурный интервал составляет 500-750оС.

Цеолитный катализатор включает цеолит с диаметром пор 0,4-0,7 нм. Полезно, когда такой катализатор дополнительно содержит огнеупорный оксид, служащий связующим материалом. Подходящие огнеупорные оксиды включают оксид алюминия, оксид кремния, смешанный оксид кремния-алюминия, оксид магния, титана, циркония и их смеси. Особенно предпочтительным является оксид алюминия. Массовое соотношение огнеупорного оксида к цеолиту лежит в интервале 10:90-90:10, предпочтительно, 50:50-85:15. Такой катализатор может включать дополнительные цеолиты с диаметром пор выше 0,7 нм. Подходящими примерами таких цеолитов могут служить цеолиты фаугазитного типа, цеолит бета, цеолит омега и, в особенности, цеолит X и Y. Цеолитный катализатор, предпочтительно, включает в качестве цеолита практически исключительно, цеолиты с диаметром пор в интервале 0,4-0,7 нм.

Термин цеолит, используемый в описании, относится не только к кристаллическим силикатам алюминия. Такой термин включает также кристаллический кремний (силикалит), силикоалюминофосфаты (SAPO), хромосиликаты, силикаты гелия, силикаты железа, фосфаты алюминия (AIPO), алюминосиликаты титана (TASO); силикаты бора, алюминофосфаты титана (ТАРО) и алюминосиликаты железа.

Обычно, при получении таких цеолитов в конечном продукте присутствует значительное количество оксида щелочного металла. Предпочтительно, щелочной металл удаляют известными методами, такими как обмен, необязательно с последующим обжигом, с получением цеолита в водородной форме. Предпочтительно, чтобы цеолит, используемый в способе изобретения, находился в его водородной форме.

Получение олефина облегчается отсутствием водорода или его донора. Следовательно, современные процессы следует проводить в отсутствии добавленного водорода и/или пара. Разумеется, естественно, что в ходе реакции могут образовываться такие малые молекулы, как молекулы водорода. Однако такие количества обычно пренебрежимо малы и составляют менее 0,5 мас.% от количества продукта.

Давление, используемое в настоящем процессе, может меняться в широком интервале. Однако, предпочтительно, когда давление таково, что сырье при используемых температурах в основном находится в газовой фазе. В этом случае легче обеспечить малые времена пребывания сырья в зоне реакции. Следовательно, предпочтительно, чтобы давление было невысоким. Это еще более предпочтительно в том отношении, что отпадает необходимость в использовании дорогостоящих компрессоров и сосудов для работы под высоким давлением. Могут применяться давления до 10 бар. Давления выше атмосферного возможны, но не предпочтительны. Минимальное давление может составлять 1 бар. Экономически выгодно работать при атмосферном давлении.

Массовое соотношение катализатор/сырье может изменяться в широких пределах, например, в интервале до 200 кг катализатора на кг сырья. Предпочтительно, чтобы весовое соотношение катализатор/сырье составляло 2-200.

Способ согласно изобретению можно осуществлять в неподвижном слое катализатора. Однако следует иметь в виду, что для реализации коротких времен контакта могут понадобиться чрезвычайно высокие значения объемных скоростей. Поэтому, способ настоящего изобретения предпочтительно осуществлять с движущимся слоем катализатора. Слой катализатора может двигаться в направлении вверх или вниз. В том случае, когда слой движется вверх, процесс приобретает черты процесса каталитического крекинга. Предпочтительно осуществлять процесс с движением слоя вниз.

В ходе процесса на катализаторе образуется некоторое количество кокса. Поэтому катализатор следует регенерировать. Предпочтительно катализатор регенерируют после контактирования с сырьем путем обработки окисляющим газом, например, воздухом. Особенно предпочтительной следует считать непрерывную регенерацию, аналогичную регенерации, осуществляемой в процессе крекинга с псевдоожиженным слоем катализатора.

При очень высоких скоростях образование кокса не должно иметь места. Следовательно, появляется возможность так организовать процесс, что время пребывания частиц катализатора в зоне реакции, например, при реализации движущегося слоя, будет больше, чем время пребывания сырья в зоне реакции. Разумеется, что время контакта сырья с катализатором должно быть менее 10 с. Обычно время контакта соответствует времени пребывания сырья в зоне реакции. Лучше всего, когда время пребывания катализатора составляет величину, в 1-20 раз меньшую от времени пребывания сырья.

Сырье, подвергаемое конверсии в способе по изобретению, включает гидрообработанное и/или гидрокрекированное углеводородное сырье, предпочтительно хотя и не обязательно тяжелое сырье. Подходящим сырьем могут служить гидрообработанные и/или гидрокрекированные фракции тяжелого дистиллята хвостового остатка или деасфальтизированных масел, полученных из короткоцепного остатка. Сырье, подвергают фракционированию с целью удаления низкокипящих фракций после гидрообработки и/или гидрокрекинга и перед контактированием с цеолитным катализатором в соответствии с изобретением.

Продукт, полученный согласно способу изобретения, необязательно фракционируют с получением фракции, обогащенной олефинами, бензиновой фракции и кубового остатка, все количество которого или его часть необязательно рециркулируются в поток сырья, идущий в верх установки гидрообработки и/или гидрокрекинга. В результате таких операций достигается высокая степень конверсии тяжелого деасфальтизированного масла или тяжелого дистиллированного сырья в более ценный обогащенный олефинами газ.

В связи с этим в соответствии с еще одним аспектом изобретения предусматривается процесс конверсии углеводородного сырья, включающий гидрообработку и/или гидрокрекинг сырья, в присутствии подходящего катализатора, контактирование, по крайней мере, части гидрообработанного и/или гидрокрекированного продукта с цеолитным катализатором, включающим цеолит с размером пор 0,4-0,7 нм, при температуре выше 480оС и давлении до 10 бар, в течение времени менее 10 с, фракционирование полученного в результате конвертированного материала и рециркуляцию наиболее тяжелой фракции на указанную стадию гидрообработки /или гидрокрекинга.

Указанная стадия гидрообработки известна в данной области и может осуществляться при известных условиях. Подходящие условия включают температуру в интервале 150-400оС, парциальное давление водорода 30-150 бар, объемную скорость 0,5-4,0 кг/л ч и соотношение водород/сырье 100-200011 л/кг. Подходящие для процесса гидрообработки катализаторы включают никель, кобальт, вольфрам, молибден, платину, палладий или их смеси на таком носителе, как оксиды алюминия, кремния-алюминия, кремния, цирконий, цеолиты и т.п. Такие катализаторы могут дополнительно включать фтор, фосфор и/или бор. Температура, скорость подачи газа и объемная скорость могут выбираться специалистом в данной области из указанных выше интервалов.

Гидрокрекинг представляет собой также известный процесс и может осуществляться при известных условиях, например в присутствии катализатора гидрокрекинга при 300-450оС, парциальном давлении водорода 50-200 бар, объемной скорости 0,5-2,0 кг/л катализатора в час и при соотношении водород/фракция минерального масла 500-2000 нл/кг. Катализатор гидрокрекинга может выбираться из любых катализаторов гидрокрекинга, известных из литературы. Подходящий гидрокрекирующий катализатор включает носитель и, по крайней мере, один гидрирующий металл или его соединение, причем носитель выбирают из группы, состоящей из оксидов кремния, алюминия, кремния-алюминия и цеолитов файязитного типа. Наиболее предпочтительным цеолитом файязитного типа является цеолит Y. Наиболее предпочтительными гидрирующими металлами является никель, кобальт, вольфрам и молибден, а также их смеси, кроме этого могут также использоваться платина и/или палладий. Такой катализатор может дополнительно включать фтор и/или фосфор, и/или бор. При использовании никеля, кобальта, молибдена и/или вольфрама в качестве гидрирующего металла, они присутствуют в виде сульфидов.

П р и м е р 1. Сырье, используемое в этом примере, представляет собой Арабскую легкую деасфальтизированную нефть, со следующими свойствами: IBP, оС 453 50 мас.% 591 67 мас.% 620 Плотность 70/4 0,8532 кг/л Содержание серы 232 мас.ч./мин Содержание азота 12 мас.ч./мин.

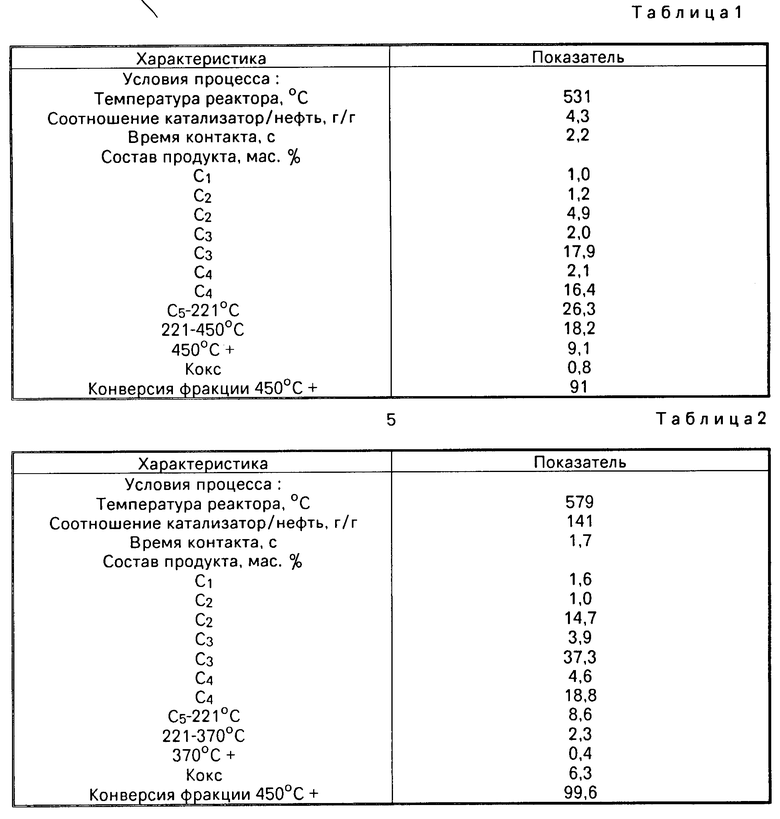

Сырье ДАО подвергали обогащению в реакторе с направлением потока вниз путем пропускания его вниз противотоком с потоком частиц катализатора. Катализатор представлял собой ZS M-5 в матрице из оксида алюминия (весовое соотношение ZS M-5/оксид алюминия 1:3). Эксперимент проводили при атмосферном давлении. Другие условия процесса и результаты, полученные в эксперименте, приведены в табл.1.

Из представленных результатов видно, что большая часть газообразных продуктов содержит олефиновую ненасыщенность и что продукт содержит относительно высокую долю средних дистиллятов.

П р и м е р 2. Сырье, используемое в этом примере, представляло собой гидрокрекированный тяжелый дистиллят мгновенного испарения, имеющий следующие свойства: IBP, оС 330 50 мас.% 432 IБР, оС 620

Фракция, кипящая ниже 370оС, мас.% 7,7 Плотность 70/4 0,8157 кг/л Содержание серы 20 мас.ч./мин Содержание азота 2 мас.ч./мин.

Эксперимент проводили в соответствии с методикой, описанной в примере 1, но используя условия, указанные в табл.2 с получением результатов, приведенных в табл.2.

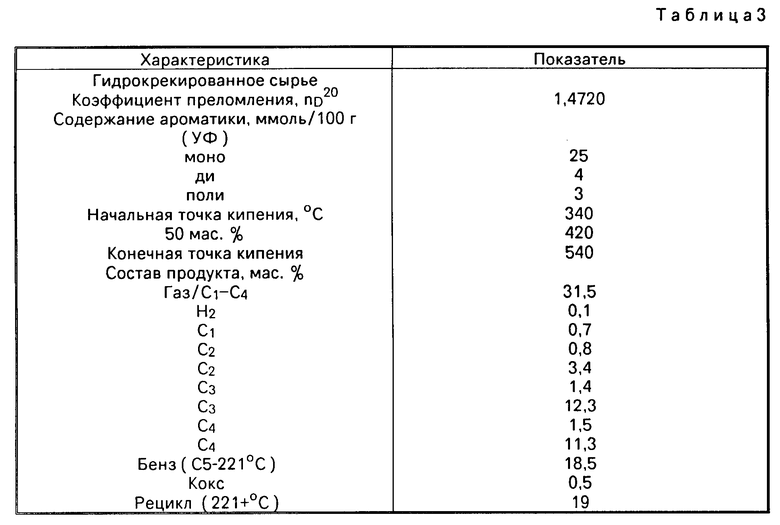

П р и м е р 3. В этом примере в качестве сырья использовали тяжелый дистиллят Арабской нефти, который после начального гидрокрекинга, имел свойства, указанные в табл.3.

Отогнанный дистиллят обрабатывали в соответствии с известным способом.

Сырье вводили по линии после смешивания с водородом из в ячейку для гидрообработки/гидрокрекинга, работающую при парциальном давлении водорода 90 бар и температуре 400оС с использованием катализатора гидрообработки, представляющими Ni:/Mo/оксид алюминия.

Гидрообработанный продукт фракционировали в ячейке на газообразную фракцию, нефтяную фракцию, керосиновую фракцию, газойлевую фракцию и кубовую фракцию. При указанных условиях кубовые фракции пропускали в реактор с нисходящим потоком, описанный в примере 1, содержащий указанный в этом примере катализатор и имеющий соответствующие регенерационные средства, из которых по мере необходимости может удаляться кокс, при этом газообразный и жидкий продукт разделялись в секции фракционирования на газообразный продукт, газойлевый продукт и кубовый поток, который рециркулировали в сырье с целью повторной обработки.

Кубовая фракция, обогащенная в реакторе, составляет около 69 мас.% в расчете на исходное сырье в линии, при фракционировании в секции. Состав фракции, полученной из указанной, приведен в табл.3.

Из приведенных результатов можно видеть, что кубовый компонент, выделенный из исходного дистиллята мгновенного испарения, содержит большую долю олефинов ненасыщенных газообразных продуктов и бензина, при этом возможности рециркуляции позволяют осуществить максимальное обогащение в более ценные продукты.

Сущность изобретения: гидрообработанное и/или гидрокрекированное углеводородное сырье конвертируют в присутствии катализатора с размером пор цеолита 0,4-0,7 нм при температуре 480-900°С, давлении 1-10 бар и времени контакта 0,1-1- с. Цеолит используют в водородной форме. Процесс ведут в нисходящем движущемся слое. Углеводородное сырье гидрообработано и/или гидрокрекировано в присутствии подходящего катализатора. Продукт конверсии подвергают фракционированию и отделенную остаточную фракцию возвращают на гидрообработку и/или гидрокрекирование. 3 з.п. ф-лы, 3 табл.

| Патент США N 4401555, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-08-15—Публикация

1989-12-01—Подача