Изобретение относится к смазочным составам, используемым в двигателях внутреннего сгорания.

Известны антифрикционные противоизносные присадки и смазочные материалы суспензионного типа, содержащие твердые частицы различных материалов [1].

Такие присадки применяют для масел повышенного класса с целью повышения эффективности смазочного действия.

Присадки такого типа получают путем введения твердых мелкодисперсных порошков в дисперсионную среду, способную смешиваться с базовыми маслами, для которых предназначена присадка.

Такой способ, например, реализован в патенте СССР фирмы Продюи Шимик Южин Кюльман (Франция) [2], где поставленная цель достигается тем, что в базовое масло вводят фторированный графит CFx (x = =0,6...1,0) и маслорастворимый жирный амид или соль жирного амина и жирной кислоты. При этом предварительно фтористый графит диспергируют в эфире полигликоля.

Указанный способ неэффективен при введении в состав смазочного материала одновременно нескольких компонентов, например CFx и BN, так как при этом наблюдается понижение седиментационной устойчивости коллоидной системы и снижение противоизносных свойств присадки.

Отмеченный недостаток устраняется в предлагаемом способе.

Способ реализуется следующим образом.

Исходные порошки твердых материалов, например карбонофторида типа (CFx)n, нитрида бора (BN) и др., вначале размельчают всухую на мельницах эжекционного типа при скорости эжекции около 200-300 м/с в среде перегретого пара (Т = 200оС, при давлении P = 10 атм). Контроль качества размола осуществляется по максимальному размеру частиц. Измельчение необходимо производить до достижения размера 1 мкм.

На втором этапе каждый из порошков раздельно подвергают воздействию электромагнитного поля (tвозд. = 10 с, q = 500 ±10 Г).

Третий этап состоит в смешивании с дисперсионной средой до достижения однородной массы, например, с эфирами полигликоля в соотношении одна часть порошка и две эфира.

После смешивания порошки по-прежнему раздельно для каждого вида диспергируют в коллоидных мельницах вибрационного типа (f = 50 Гц, t = 2 ч, T = 60 ± 2оС).

Четвертым этапом процесса, предусмотренного в заявленном способе, является смешивание компонент присадки в заданном соотношении с базовым маслом.

Для смешивания применяется гидроволновой смеситель, возбуждение колебаний в котором производится в резонансном режиме (на собственной частоте столба жидкости, образующегося в резервуаре установки).

После смешивания производится контрольное фильтрование готовой присадки.

П р и м е р. Реализация способа иллюстрируется на примере изготовления суспензионной карбонофторидсодержащей присадки "Стойкость-авто", предназначенной для автомобильных моторных масел.

Концентрат присадки содержит 5 ч. карбонофторида, типа (CFx)n, 1 ч. гексагонального нитрида бора (BN), 12 ч. эфира полигликоля и 36 ч. базового моторного масла М63/10-Г1.

Для получения концентрата присадки оба твердых компонента вначале измельчали на мельницах эжекционного типа при скорости эжекции частиц порядка 200 м/с, давлении пара 10 атм, температуре 200оС.

Время измельчения для карбонофторида 20 кг/ч, нитрида бора - 10 кг/ч.

Качество размола составило для обоих порошков 2 мкм.

Обработку порошков в магнитном поле производили на специальной установке с высокочастотным возбуждением 20 и 40 кГц при времени пребывания в поле с напряженностью q = 500 ± 10 Г в течение 10 с.

После магнитной обработки порошки и эфир полигликоля в соотношении 1:2 помещали в вибромельницу, работающую на рабочей частоте 50 Гц при температуре саморазогрева 60оС. Экспериментально было получено, что дополнительное измельчение происходит для карбонофторида за 2 ч, нитрида бора за 4 ч.

После подготовки каждый из компонентов в указанных соотношениях вводили в емкость гидроволновой установки, добавляли базовое масло и производили смешивание. Время смешивания 10 мин.

Готовую присадку фильтровали через фильтры Шота с помощью вакуумного насоса.

Контроль показал достижение дисперсности 1 мкм.

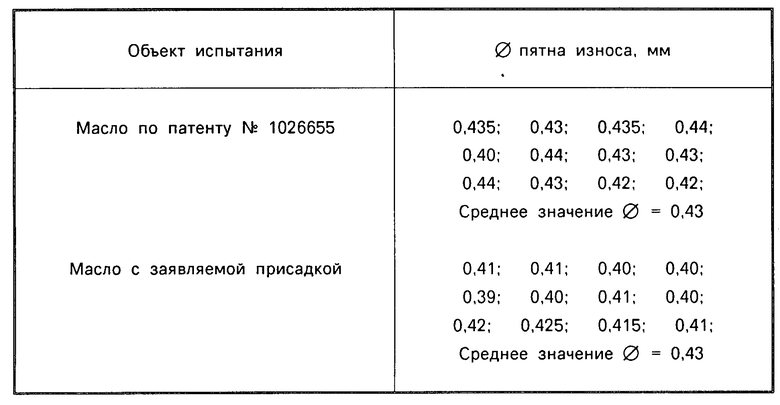

Эффективность полученной присадки проверяли путем сравнительных испытаний присадки, приготовленной согласно патенту СССР N 1026655 и заявляемому способу.

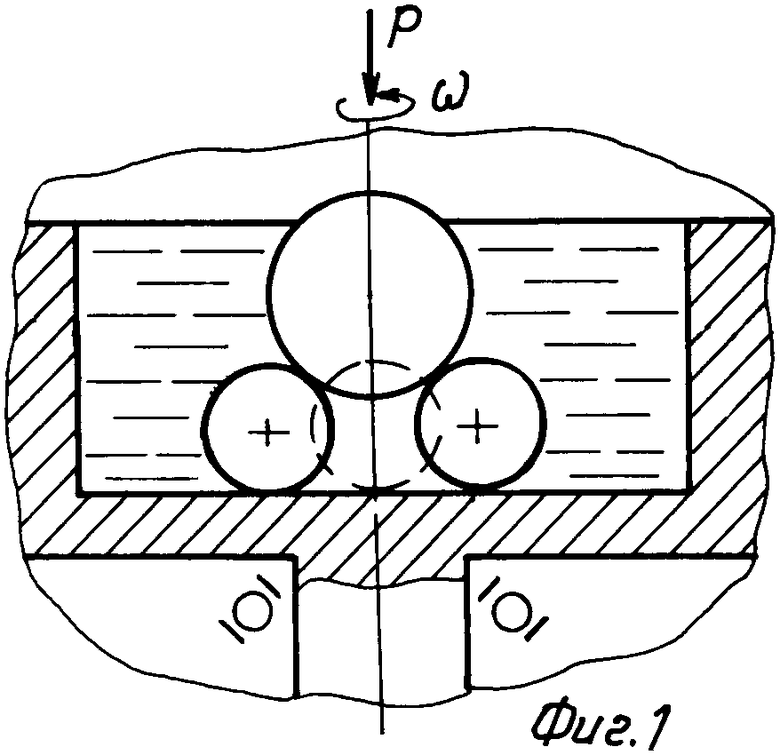

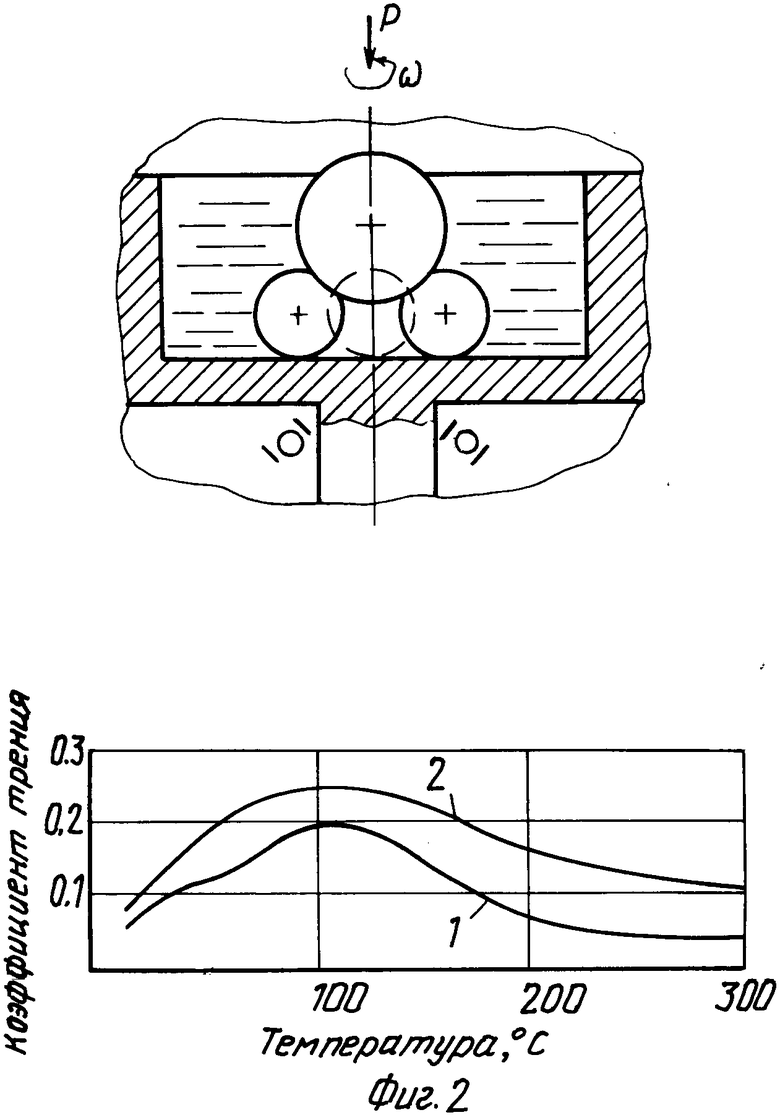

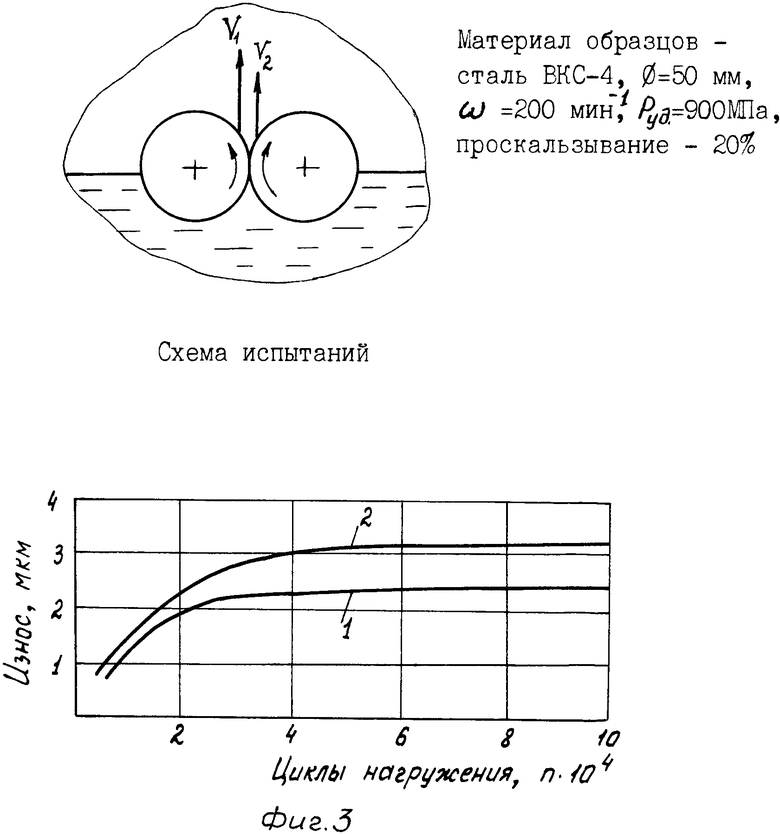

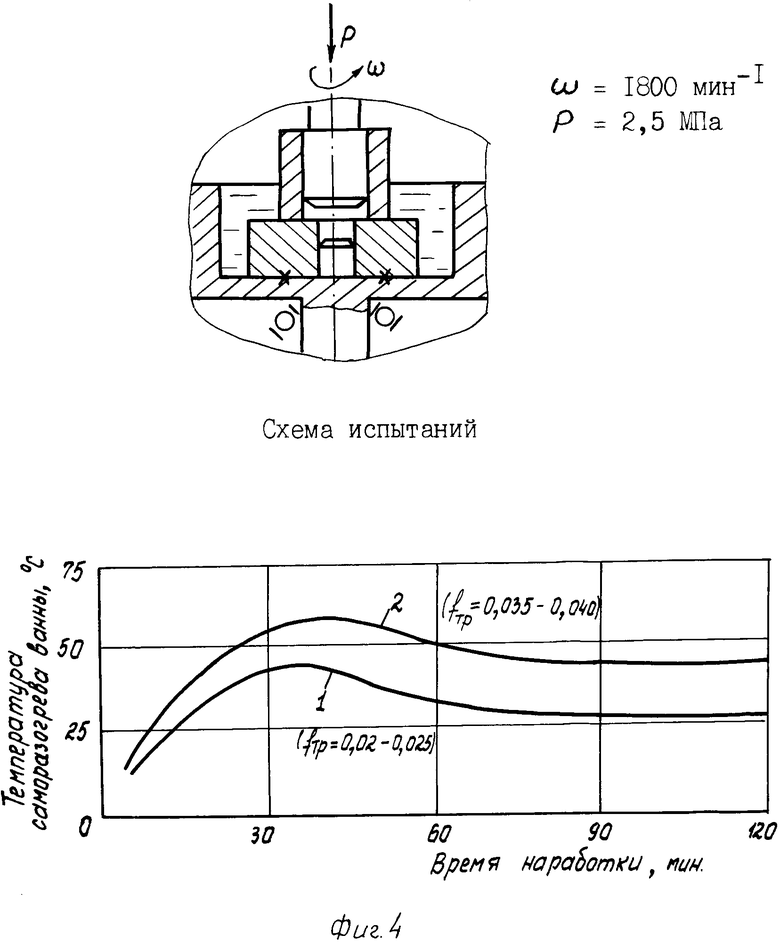

На фиг. 1 представлены результаты испытаний на четырехшариковой машине трения по ГОСТ 9490-75 противоизносных свойств присадки, превышающие показатели по патенту N 1026655 (схема испытаний приведена в таблице); на фиг.2 - результаты испытаний на четырехшариковой машине МАСТ-1 по ГОСТ 23.221-84 антифрикционных свойств присадки, превышающие показатели из патента N 1026655, где 1 - масло минеральное М-8 с заявляемой присадкой, 2 - масло по рецептуре патента Франции N 1026659); на фиг.3 - результаты испытаний на машине СМЦ-2 противоизносных свойств присадки, превышающие показатели из патента N 1026655; на фиг.4 - результаты испытаний антифрикционных свойств присадки при торцовом трении на трибометре в сравнении с показателями масла по патенту N 1026655.

Приведенные результаты подтверждают эффективность предложенного способа по заявляемым признакам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНЫЙ СОСТАВ | 1991 |

|

RU2027745C1 |

| Способ приготовления концентрата серпентинового триботехнического состава для смазочных материалов | 2018 |

|

RU2687232C1 |

| Смазочный состав для двигателей внутреннего сгорания | 1979 |

|

SU1026655A3 |

| ПОЛИМЕРНО-НЕОРГАНИЧЕСКИЕ КОМПОЗИЦИИ В ВИДЕ НАНОЧАСТИЦ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПРИСАДОК ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2788660C2 |

| ПОРОШОК ТИТАНАТА КАЛИЯ И СМАЗОЧНАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2012 |

|

RU2493104C1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2202600C2 |

| ПРОТИВОИЗНОСНАЯ, АНТИФРИКЦИОННАЯ ПРИСАДКА С МОДИФИКАТОРОМ ТРЕНИЯ, СМАЗОЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ТРЕНИЯ | 2001 |

|

RU2194742C2 |

| Смазочный состав | 1978 |

|

SU936818A3 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2697863C2 |

Сущность изобретения: противоизносные и антифрикционные присадки к сказочным материалам получают раздельным измельчением каждого из порошкообразных наполнителей в мельницах эжекционного типа в среде перегретого пара при скорости 200-300 м/с, давлении 8-12 атм и температуре 170-230°С с последующим воздействием электромагнитного поля при напряженности 490-510 г в течение 8-12 с и раздельно смешивают с диспергирующим агентом в массовом соотношении 1: 2. Полученные продукты раздельно обрабатывают в вибрационных мельницах при частоте 40-60 Гц и температуре 58-62°С в течение 2 ч, объединяют и смешивают со смазочным маслом в гидроволновом смесителе при частоте 80-120 Гц и температуре 58-62°С и полученную смесь подвергают тонкому фильтрованию. 4 ил., 1 табл.

СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРОТИВОИЗНОСНЫХ ПРИСАДОК К СМАЗОЧНЫМ МАТЕРИАЛАМ путем диспергирования порошкообразных наполнителей в смазочном масле с использованием диспергирующего агента, отличающийся тем, что предварительно каждый из порошкообразных наполнителей раздельно измельчают в мельницах эжекционного типа в среде перегретого пара при скорости 200 - 300 м/с, давлении 8 - 12 атм и температуре 170 - 230oС с последующим воздействием электромагнитного поля при напряженности 490 - 510 Гц в течение 8 - 12 с, раздельно смешивают с диспергирующим агентом в массовом соотношении 1 : 2, полученные продукты раздельно обрабатывают в вибрационных мельницах при частоте 40 - 60 Гц и температуре 58 - 62oС в течение 2 ч, объединяют и смешивают со смазочным маслом в гидроволновом смесителе при частоте 80 - 120 Гц и температуре 58 - 60oС и полученную смесь подвергают тонкому фильтрованию.

| Смазочный состав для двигателей внутреннего сгорания | 1979 |

|

SU1026655A3 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-08-15—Публикация

1992-06-05—Подача