Изобретение относится к области разработки смазочных масел для обкатки и эксплуатации двигателей машин и механизмов.

Известно моторное масло М-10Г2К для автомобильных дизелей [1] на базе минерального масла с комплексом присадок, включающим диалкилдитиофосфат цинка в качестве противоизносной и противозадирной присадки. К недостаткам этой и подобных смазочных композиций следует отнести недостаточные противоизносные и противозадирные свойства, плохие приработочные свойства, резкое повышение износа при температурах выше 120-140оС.

Известно также применение синтетических моторных масел РЕ-4 на основе триметилолпропана, с комплексом присадок и МР1-1 на основе эфира дипентаэритрита (оба масла класса SAE-30) с добавкой фторида графита, графита и неорганического сульфида, в количестве 3 мас.%. Эти твердые добавки значительно снижают трение и износ при температуре 21оС, но увеличивают их при температуре 260оС. Кроме того, высок процент добавки присадок [2], что приводит к значительному изменению вязкости смазочного состава, особенно, при эксплуатации при повышенных температурах.

Наиболее близким по составу к заявляемой смазке является масло [3], содержащее, мас.%:

Дитиофосфат цинка 0,05-0,25

Фтористый графит 0,1-1,0

Маслорастворимый жирный

амид или соль жирного амина

и жирной кислоты 0,05-1,0

Минеральное масло До 100

Смазочное масло-прототип не обеспечивает существенного снижения тепловыделения при трении, снижения коэффициента трения, а также стабильности смазочной пленки при температурах в интервале температур 200-300оС.

Целью данного изобретения является создание смазочного состава, снижающего тепловыделение при трении и уменьшающего время приработки применительно к бензиновым и дизельным двигателям, работающим как в обычных, так и в форсированных режимах, а также с ограниченным отводом тепла.

Поставленная цель достигается тем, что смазочный состав на основе углеводородного масла и фтористого графита дополнительно содержит ультрадисперсный порошок нитрида бора и сложные эфиры на основе пентаэритрита и монокарбоновых кислот при следующем соотношении компонентов, мас.%:

Нитрид бора (УДП) 0,002-0,05

Фтористый графит 0,02-0,5

Сложный эфир 5,0-9,0

Углеводородное масло До 100

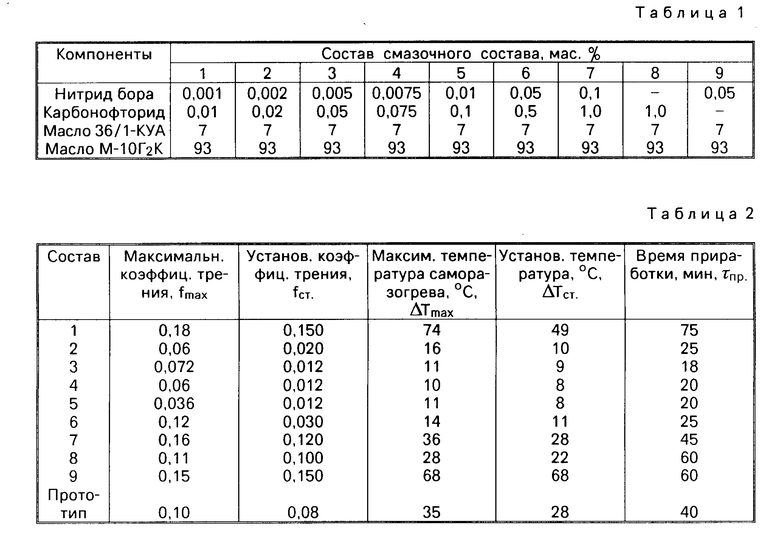

Существенным отличием предлагаемого технического решения является дополнительное содержание в составе смазочного масла ультрадисперсного порошка нитрида бора и сложного эфира в смеси с фтористым графитом в заявляемом соотношении (см.табл. 1).

Новизна предлагаемого технического решения состоит в том, что УДП нитрида бора используется в смеси с фтористым графитом и сложным эфиром пентаэритрита и монокарбоновых кислот в качестве структурного элемента смазочной пленки. Совместное действие указанных компонентов позволяет существенно снизить тепловыделение при трении за счет повышения несущей способности смазочной пленки без изменения вязкости масла и модификации поверхности трения в процессе приработки.

Анализ существующего уровня техники в данной области показывает, что не известен смазочный состав на основе углеводородного масла, сложного эфира и фтористого графита, содержащий ультрадисперсный порошок нитрида бора в заявляемом соотношении, что позволяет сделать вывод о существенных признаках.

Указанное отличие позволяет получить смазочный состав, обеспечивающий уменьшение температуры саморазогрева при трении минимум в 2 раза, уменьшить время приработки конструкционных сталей и чугуна за счет повышения антифрикционных и противоизносных характеристик масла.

Совокупность отличительных признаков заявляемого состава для смазки придает ему новые свойства, благодаря которым уменьшаются энергетические потери на трение и уменьшается износ деталей.

В качестве основы использовалось масло М-10Г2К по ГОСТу 8581-78 с традиционным пакетом присадок, обеспечивающих требуемые для этой группы масел моюще-диспергирующие, антиокислительные, нейтрализирующие и другие эксплуатационные свойства.

Фтористый графит выпускается в СССР по ТУ 6-02-2-859-85 в виде порошка серого цвета, нетоксичен. Используется в смеси с сложным эфиром в качестве модификатора трения, залечивает микродефекты, создает на поверхности трения хемосорбционный слой.

Ультрадисперсный порошок нитрида бора получен методом СВС, имеет следующие характеристики [4]:

Пикнометрическая

плотность, г/см3 2,3

Насыпная плотность, г/см3 0,203

Содержание основного

вещества,% 98,5-99,0

Удельная свободная

поверхность, м2/ч 100,0-300,0

Средний размер частиц, нм 70-100

Нитрид бора добавляют в масло в смеси с ПАВ и используют в качестве структурирующего элемента смазочной пленки. Применение этой добавки позволяет стабилизировать и снизить трение в широком интервале температур, уменьшить тепловыделение при трении и ускорить приработку.

В качестве ПАВ использовали синтетическое масло 36/1-КУА по ТУ 38 101384-78, приготовленное на основе сложных эфиров. В предлагаемом составе применяется для повышения седиментационной способности твердых добавок, а также для повышения их адсорбционной активности.

Предлагаемый смазочный состав готовят следующим образом.

1. Навеску карбонофторида и нитрида бора смешивают с поверхностно-активным веществом, например с 36/1-КУА, и проводят диспергирование с помощью ультразвуковой мешалки при частоте 22 кНz в течение 8-10 мин.

2. Полученную суспензию смешивают с углеводородным маслом, например М-10Г2К, и диспергируют с помощью ультразвуковой мешалки при частоте 22 кНz в течение 12-15 мин.

Указанным способом было приготовлено девять смазочных составов со следующим соотношением компонентов, мас.% (см.табл.1).

Приготовленные образцы смазочных масел были испытаны на трибометре в торцевой паре трения по РД 50-662-88 в режиме трения скольжения, когда нижний кольцевой образец неподвижен, а верхний вращается с постоянной скоростью 500 мин-1 и нагружен осевой нагрузкой 676 Н. Удельное давление в контакте Ро.ср. = =1,8-2,0 МПа. Нижний образец изготовлен из чугуна СЧ-20, а верхний - из стали 40Х. Прилегание не менее 90%. Образцы погружены в ванну с испытываемой смазкой, объемом не менее 90 см3 так, чтобы верхний образец был погружен в масло не менее чем на 5 мм.

В ходе испытаний с помощью ХК-термопары измерялась температура фрикционного разогрева масла, а также измерялся коэффициент трения.

Основные оценочные показатели

1. Максимальное приращение температуры при фрикционном разогреве смазочного состава, ΔТmax.

2. Приращение температуры масла при стационарном трении, ΔТср;

3. Максимальный коэффициент трения, fmax;

4. Коэффициент трения в стационарном режиме, fст;

5. Время выхода на стационарный режим, τпр.

Результаты испытаний приведены в табл.2.

Сравнение производилось с прототипом следующего состав, мас.%:

Дитиофосфат цинка 0,20

Фтористый графит 0,5

Олеат диамина 0,3

Минеральное масло До 100

Из табл. 2 видно, что лучшими показателями обладают смазочные составы 2, 3, 4, 5, 6: уменьшается тепловыделение в 2 раза, снижается коэффициент трения и время приработки, по сравнению с прототипом.

Применение в составе отдельно карбонофторида (состав 8, табл. 1) и нитрида бора (состав 9, табл.1) не дает преимущества по указанным характеристикам и не повышает качества поверхности.

Добавка более низких концентрацией (состав 10 табл.1) и более высоких (состав 7, табл.1) приводит к ухудшению работы масла, по сравнению с прототипом, и приближает его к базовому маслу.

Использование предложенного технического решения позволит получить экономию за счет следующих статей расходов:

1. Экономия топлива за счет снижения механических потерь на трение.

2. Экономия смазочного масла за счет увеличения сроков его замены, так как при снижении температуры масла уменьшается его испаряемость и скорость трибодеструкции.

3. Уменьшение затрат на ремонт деталей, подверженных наибольшему износу в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРОТИВОИЗНОСНЫХ ПРИСАДОК К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1992 |

|

RU2017802C1 |

| ИНДУСТРИАЛЬНОЕ МАСЛО | 1991 |

|

RU2042711C1 |

| СМАЗЫВАЮЩИЕ ВЕЩЕСТВА, СОДЕРЖАЩИЕ ЛИГНОСУЛЬФОНАТ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2011 |

|

RU2554873C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2574585C2 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| АНТИФРИКЦИОННЫЙ КОМПОНЕНТ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ АМГ-3 | 1992 |

|

RU2054458C1 |

| Приработочное масло | 2016 |

|

RU2614857C1 |

| ПРОТИВОИЗНОСНАЯ, АНТИФРИКЦИОННАЯ ПРИСАДКА С МОДИФИКАТОРОМ ТРЕНИЯ, СМАЗОЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ТРЕНИЯ | 2001 |

|

RU2194742C2 |

| СМАЗОЧНОЕ МАСЛО | 1992 |

|

RU2054459C1 |

| СОСТАВ КОМПОЗИЦИОННОГО СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2248389C2 |

Смазочный состав содержит, % : ультрадисперсный порошок нитрида бора 0,002 - 0,05, фтористый графит 0,02 - 0,5, поверхностно-активное вещество на основе пентаэритрита и монокарбоновых кислот 5 - 9, минеральное масло 100, 2 табл.

СМАЗОЧНЫЙ СОСТАВ, содержащий минеральное масло и фтористый графит, отличающийся тем, что, с целью уменьшения температуры при трении и времени приработки узлов трения, состав дополнительно содержит ультрадисперсный порошок нитрида бора и поверхностно-активное вещество на основе сложного эфира пентаэритрита и монокарбоновых кислот при следующем соотношении компонентов, мас.%:

Ультрадисперсный порошок нитрида бора - 0,002 - 0,05

Фтористый графит - 0,02 - 0,5

Поверхностно-активное вещество на основе пентаэритрита и монокарбоновых кислот - 5 - 9

Минеральное масло - до 100

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Данилюк И.А | |||

| и др | |||

| Структура и свойства ультрадисперсного порошка нитрида бора, полученного в режиме горения | |||

| - Сб | |||

| научных трудов "Ультрадисперсные материалы | |||

| Получение и свойства" | |||

| Красноярск, КрПИ, 1990. | |||

Авторы

Даты

1995-01-27—Публикация

1991-02-13—Подача