Изобретение относится к холодильной технике, в частности к устройствам охлаждения газа (воздуха).

Известна вихревая установка охлаждения, содержащая теплообменник, вихревые трубы, радиатор.

Недостатком установки является низкая эффективность охлаждения и некомпактность оборудования.

Известен вихревой газоохладитель, содержащий вихревые трубы с вихревыми камерами, трубу подачи сжатого газа с сопловыми вводами, патрубок с диафрагмами для отвода холодного потока, рубашку охлаждения.

Известный газоохладитель имеет достаточно компактную модификацию, однако не обладает технологичностью, имеет высокую металлоемкость и недостаточно эффективен.

Цель изобретения - повышение эффективности работы, снижение металлоемкости и увеличение технологичности аппарата.

Поставленная цель достигается тем, что вихревой газоохладитель содержит вихревые трубы с вихревыми камерами, трубу подачи сжатого газа с сопловыми вводами, патрубок с диафрагмами для отвода холодного потока, рубашку охлаждения, резонансные трубы, при этом вихревые трубы сгруппированы в сборный модуль, состоящий из двух штампованных панелей, размещены попарно с противоположным направлением вихря в каждой паре, скреплены с частичным заглублением друг в друга и с образованием сквозного поперечного зазора, сопловые вводы выполнены в каждой паре вихревых труб, резонансные трубы подведены к стыкам вихревых труб напротив и в сечении сопловых вводов и соединены попарно, толщина стенки панели модуля составляет 0,2-0,5 мм, в газоохладителе возможны каналы отвода нагретого газа, сопловые вводы и каналы отвода нагретого газа подведены к стыку каждой пары вихревых труб в чередующемся порядке, вихревые камеры ограничены конической поверхностью, кроме того, сопловые вводы и каналы отвода нагретого потока могут быть объединены коллекторами, выполненными с уменьшением и увеличением по ходу газа площади живого сечения, соответственно.

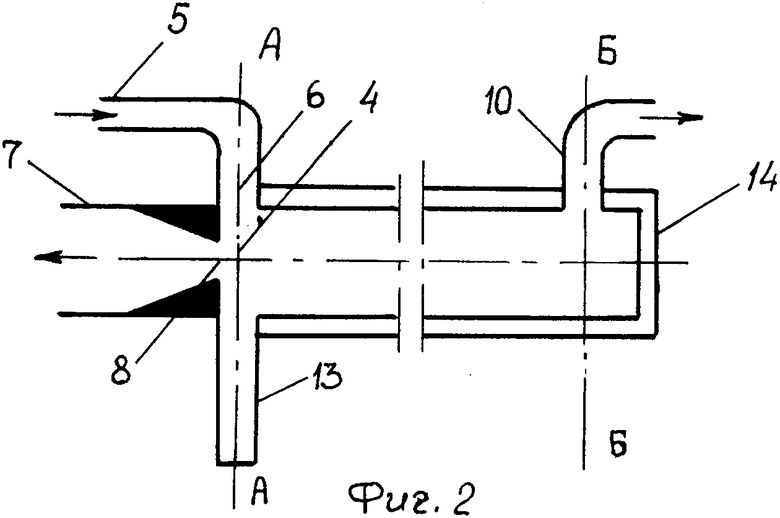

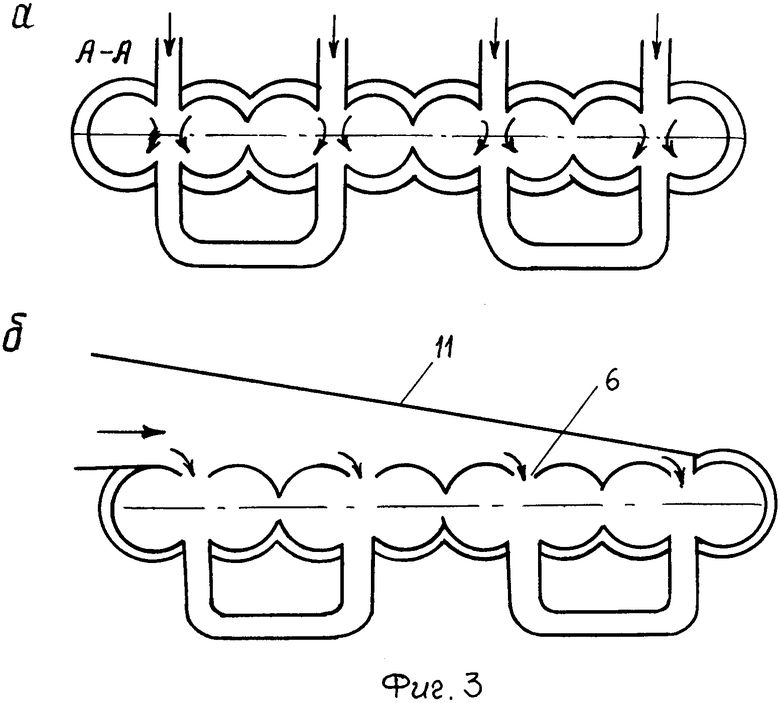

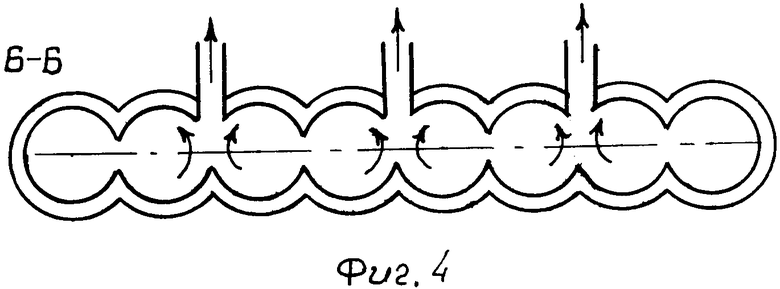

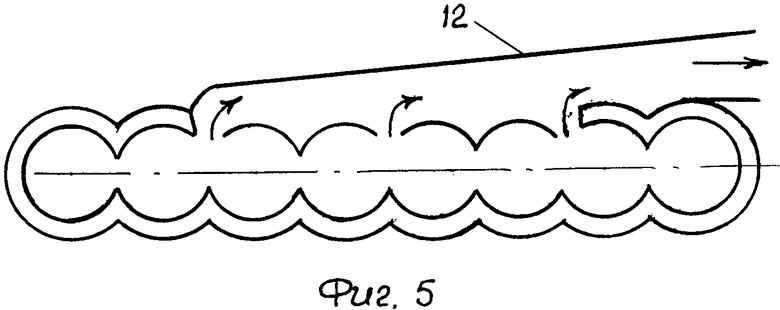

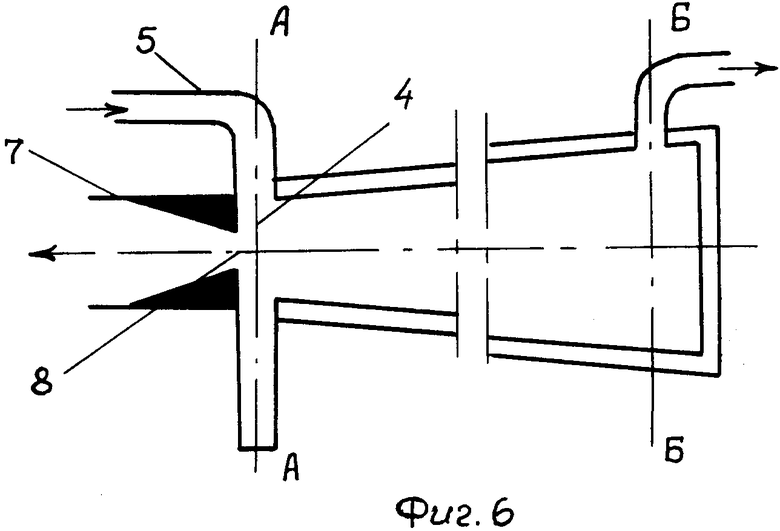

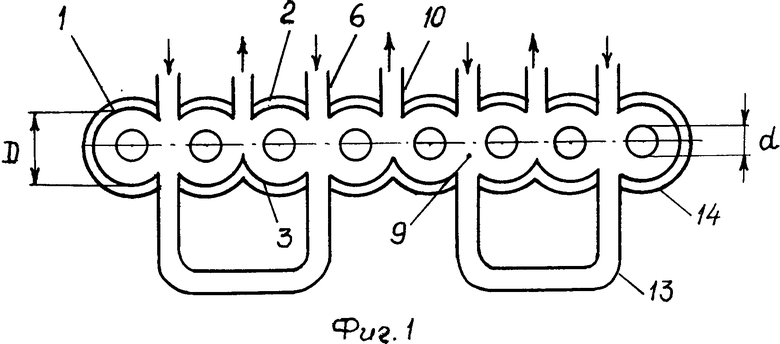

На фиг. 1 представлен поперечный разрез сборного модуля; на фиг.2 - продольный разрез по вихревой трубе; на фиг.3 - сечение А-А на фиг.2; на фиг. 3б - сечение А-А на фиг.2, вариант с коллектором; на фиг.4 - сечение Б-Б на фиг. 2; на фиг.5 - вариант сечения Б-Б на фиг.2 с коллектором; на фиг.6 - вариант выполнения вихревых труб с конической поверхностью.

Вихревой газоохладитель содержит вихревые трубы 1, сгруппированные в сборный модуль, ограниченный штампованными панелями 2 и 3, вихревые камеры 4, трубу 5 подачи сжатого газа с сопловыми вводами 6, патрубок 7 с диафрагмами 8 для отвода холодного газа. Вихревые трубы 1 сгруппированы попарно с противоположным направлением вихря в трубах каждой пары и скреплены с частичным заглублением друг в друга, и с образованием сквозного поперечного зазора 9. Сопловые вводы 6 и каналы 10 отвода нагретого газа подведены к стыку каждой пары вихревых труб 1 в чередующемся порядке (фиг.1). Коллектор 11 подачи сжатого газа и коллектор 12 отвода нагретого газа (фиг.3, 5) выполнены с уменьшением и увеличением по ходу газа площади живого сечения соответственно. К стыку каждой пары вихревых труб 1 подведены резонансные трубы 13, напротив, в сечении сопловых вводов 6, при этом трубы 13 соединены попарно.

Вихревой газоохладитель работает следующим образом.

Сжатый газ от источника подводят через сопловые вводы 6 или коллектор 11 в вихревые камеры 4 труб 1, где поток подвергают воздействию парновихревого эффекта, в результате которого в каждой паре вихревых труб 1 образуются вихри противоположного направления. В каждой вихревой камере 4 происходит разделение сжатого газа на холодный и нагретый потоки. Благодаря наличию зазора 9 и заглублению труб 1 друг в друга наблюдается взаимное проникновение периферийных нагретых слоев между камерами 4, в результате чего интенсифицируется теплообмен и синхронизируются вихри каждой пары труб 1. Обтекание острых кромок стыков вихревых труб 1 приводит к дополнительному вихреобразованию на этих кромках, что интенсифицирует вихревой эффект в целом.

Наличие резонансных труб 13, подведенных к стыкам вихревых труб 1 напротив и в сечении сопловых вводов 6, обеспечивает интенсификацию процесса за счет использования преимуществ резонанса, возникающего в трубах 13 в условиях направленного высокоскоростного потока сжатого газа, поступающего из вводов 6. Резонанс вызывает пульсации потока в вихревых камерах 4, что способствует сепарации тепла в вихревых трубах и увеличению КПД газоохладителя. Для обеспечения лучшего теплоотвода толщина стенок панелей 2 и 3 составляет 0,2-0,5 мм (металлическая фольга). Благодаря тому, что панели изготавливаются штамповкой, вихревые трубы любого диаметра имеют фиксированную малую толщину стенки, что позволяет интенсифицировать охлаждение нагретого газа хладагентом рубашки охлаждения 14. Охлажденные приосевые слои каждой трубы 1 выводят через отверстия диафрагм 8 и через патрубок 7 к потребителю. Сопловые вводы 6 подачи сжатого газа подведены к стыку каждой пары труб 1, что обеспечивает получение парного вихря в вихревых камерах 4. Каналы 10 отвода нагретого потока также подведены к стыку пары вихревых труб 1, но с чередованием по отношению к сопловым вводам 6, что позволяет увеличить теплоотвод из зоны максимальной тепловой мощности. Высокий эффект охлаждения может быть достигнут также за счет равномерного распределения потока по всем вихревым камерам 4, достигаемого подачей и отводом газа коллекторами 11 и 12, выполненными соответственно с уменьшением и увеличением живого сечения.

Низкая металлоемкость и высокая технологичность предложенной конструкции (по сравнению с известной) достигаются группировкой вихревых труб 1 в сборный модуль, панели 2 и 3 которого могут быть изготовлены простой технологией штамповки. Конструкция модуля способствует уменьшению диаметра и длины вихревых труб 1 и может представлять собой элемент несущий конструкции промышленного изделия, выполненный по его очертаниям или в его внутренней полости. Выбор формы труб также зависит от соответствующей технологии.

Тем самым (кроме высокого КПД) предложенный вихревой газоохладитель в виде сборного модуля имеет низкую металлоемкость, компактное пространственное решение, в том числе, за счет возможной миниатюризации конструкции, и высокую технологичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВОЙ ГАЗООХЛАДИТЕЛЬ | 1992 |

|

RU2018062C1 |

| ВИХРЕВОЙ ОХЛАДИТЕЛЬ ВОЗДУХА, | 1991 |

|

RU2006759C1 |

| ВИХРЕВОЙ ОХЛАДИТЕЛЬ ВОЗДУХА | 1991 |

|

RU2028559C1 |

| Устройство для хранения сельскохозяйственных и пищевых продуктов | 1990 |

|

SU1838731A3 |

| ВИХРЕВОЙ ГАЗООХЛАДИТЕЛЬ | 2001 |

|

RU2177590C1 |

| ВИХРЕВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА КОМПРЕССОРНОЙ СТАНЦИИ | 2013 |

|

RU2544895C1 |

| Вихревая труба | 1982 |

|

SU1079973A1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| Вихревая труба | 1979 |

|

SU807000A1 |

| Установка для осушки газа | 1987 |

|

SU1444596A1 |

Использование: в холодильной технике в качестве устройства охлаждения газа. Сущность изобретения: сжатый газ подводят через сопловые вводы 6 в вихревые трубы 1, сгруппированные в сборный модуль, состоящий из двух штампованных панелей 2 и 3. В трубах 1, благодаря попарному соединению и заглублению друг в друга, возникает парновихревой эффект, приводящий к интенсификации теплообмена и сепарации тепла. Дополнительное воздействие на процесс достигается за счет применения резонансных труб 13, чередования сопловых вводов 6 и каналов 10 отвода нагретого газа, выполнения стенок панелей 2 и 3 толщиной 0,2 - 0,5 мм, наличия коллекторов 11 и 12 подачи и отвода газа, выполненных с уменьшением и увеличением площади живого сечения соответственно. 5 з.п. ф-лы, 6 ил.

| Газоохладительный аппарат | 1977 |

|

SU735876A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1994-08-15—Публикация

1992-02-04—Подача