Изобретение относится к производству полупроводниковых приборов и ИС, преимущественно к производству кремниевых структур с диэлектрической изоляцией.

Известен способ изготовления кремниевой структуры с диэлектрической изоляцией элементов, включающий прецизионную механическую обработку (шлифовку и полировку) исходной монокристаллической кремниевой пластины, формирование в исходной монокристаллической кремниевой пластине рельефа и скрытого слоя n+-типа, формирование методом термического окисления по всему рельефу пленки SiO2, нанесение поверх пленки SiO2 методом центрифугирования суспензии 2-4 тонких слоев ситаллового стекла марки С 40-2 толщиной 2-5 мкм каждый, оплавление и кристаллизацию каждого слоя при 1204оС, нанесение шликерным методом толстого слоя ситаллового стекла (300-500 мкм) и его оплавление и кристаллизацию при 1204оС, вскрытие карманов монокристаллического кремния прецизионной механической обработкой (шлифовкой и полировкой) [1].

Недостатками данной технологии являются:

- плохая воспроизводимость совпадения коэффициента термического расширения (КТР) ситалла С40-2 и кремния из-за жестких требований к температурно-временному режиму оплавления и кристаллизации, в связи с чем возникают механические напряжения, коробление структуры и вышелушивание областей монокристаллического кремния;

- необходимость многократного нанесения и оплавления слоев порошка ситаллового стекла;

- высокое тепловое сопротивление структур из-за низкой теплопроводности формируемой ситалловой подложки по сравнению с кремнием;

- необходимость специальной защиты поверхности ситалла от растравливания при использовании стандартных травителей, применяющихся в технологии изготовления ИС (например, на основе плавиковой кислоты);

- плохая воспроизводимость свойств порошка ситаллового стекла и возможность загрязнения кремния при высокотемпературных термообработках примесями, вносимыми при механическом измельчении исходного стекла.

Наиболее близким к предлагаемому является способ изготовления структуры полупроводникового прибора, включающий создание рельефа и n+-слоя на поверхности исходной монокристаллической кремниевой пластины, формирование диэлектрической пленки на рельефе, наращивание поликристаллического кремния на рельеф с диэлектрической пленкой и термокомпрессионную сварку этого слоя с опорной пластиной из поликристаллического Si, после которой следует механическое удаление материала исходной пластины до уровня поликристаллического Si [2]. Структура представляет собой полностью изолированные диэлектриком монокристаллические области Si в слое поликристаллического Si, соединенного с опорной пластиной.

Такой способ позволяет создать структуру с хорошим теплоотводом и уменьшить коробление, однако он обладает рядом недостатков, а именно:

- операция термокомпрессионной сварки двух поверхностей поликристаллического Si требует тщательной подготовки свариваемых поверхностей путем полировки до получения высоты неровностей меньше 10 нм и высокой плоскопараллельности, что затруднительно в связи с зернистым строением поликристаллического Si, а также из-за наличия сложной деформации исходной пластины с рельефом и поликремнием, обусловленной, с одной стороны, анизотропией механических свойств монокристалла и наличием рельефа, а с другой стороны, действием сжимающих напряжений от поликристаллического Si.

Цель изобретения: уменьшение плотности структурных дефектов в монокристаллических изолированных областях кремния, увеличение механической прочности структур, упрощение технологического процесса изготовления кремниевых структур за счет исключения операций прецизионной полировки спаиваемых кремниевых пластин.

Цель достигается тем, что в предлагаемом способе, включающем двухстороннюю механическую обработку исходной монокристаллической и опорной кремниевых пластин, формирование в исходной монокристаллической кремниевой пластине рельефа и скрытого слоя, формирование изолирующей пленки диэлектрика, заполнение рельефа поликремниевым слоем, механическую обработку поликремниевого слоя для получения плоской поверхности, спаивание исходной и опорной пластин и механическое удаление исходной пластины до получения монокристаллических изолированных областей заданной толщины, в отличие от известного способа после операции двухсторонней механической обработки опорной пластины и механической обработки поликремниевого слоя, заполняющего рельеф, на спаиваемые поверхности наносят слои порошкообразного стекловидного диэлектрика, согласованного по коэффициенту термического расширения с кремнием, синтезированного в плазме, с максимальным размером частиц не более 0,5 мкм на каждую из спаиваемых поверхностей толщиной не более 10 мкм, но не менее удвоенной высоты неровностей спаиваемых поверхностей, а следующее затем спаивание исходной и опорной пластин проводят при давлении на спаивание поверхности (5-50) ˙102Па.

Предлагаемый способ обладает рядом отличительных от прототипа признаков.

Основным отличием является использование для спаивания исходной и опорной кремниевых пластин порошкообразного стекловидного диэлектрика, согласованного по коэффициенту термического расширения с кремнием, синтезированного в плазме, с максимальным размером частиц не более 0,5 мкм.

Следующий отличительный признак заключается в изменении режимов спаивания исходной и опорной кремниевой пластин, а именно: удельное давление на спаивание поверхности в процессе спаивания находится в пределах (5-50)˙ 102 Па, что позволяет уменьшить плотность структурных дефектов в монокристаллических изолированных областях кремния.

В предлагаемом способе в отличие от прототипа отсутствуют технологические операции промежуточной полировки спаиваемых поверхностей исходной и опорной кремниевых пластин.

Использование в качестве порошкообразного стекловидного диэлектрика порошка стекловидного материала, синтезированного в плазме, связано с рядом преимущества такого материала по сравнению с порошкообразным стекловидным диэлектриком, полученным традиционным способом помола гранулята. К таким преимуществам относятся:

- возможность получения субмикронных порошков с размером частиц меньше 0,5 мкм правильной сферической формы, что позволяет уменьшить толщину наносимых слоев порошкообразного диэлектрика, улучшает их спекаемость и исключает появление крупных пор в слое стекловидного диэлектрика. В случае использования в качестве стекловидного диэлектрика ситалла время, необходимое для его кристаллизации при соответствующей температуре, уменьшается с уменьшением размера частиц порошка, а при использовании аморфного материала, его спекаемость и способность к заполнению неровностей увеличивается, что позволяет сократить продолжительность высокотемпературной обработки при спаивании, а следовательно, уменьшить плотность структурных дефектов, вносимых при этой обработке.

- возможность получения особочистого порошкообразного материала который обладает отличной воспроизводимостью свойств, так как его химический состав зависит практически только от состава исходного сырья, в отличие от порошков, полученных традиционным способом помола гранулята, вносящим тем больше загрязнения, чем меньший размер частиц получают;

- высокая активность поверхности частиц плазменного порошка, улучшающая адгезию к кремнию и спекаемость порошка, что снимает необходимость оплавления слоев порошка стекловидного диэлектрика на поверхностях кремниевых пластин, подлежащих спаиванию и позволяет уменьшить время спаивания и давление на спаиваемые поверхности, а следовательно, уменьшить плотность структурных дефектов, образуемых при этом в кремнии;

- наконец, технологичность плазменного синтеза, при котором синтез материала и его диспергирование и сфероидизация частиц совмещены в одном процессе.

П р и м е р. Для изготовления КСДИ использовали исходные пластины 1 монокристаллического кремния n-типа проводимости с удельным сопротивлением 4 Ом ˙см, диаметром 100 мм, ориентации (100), толщиной 500 мкм, в качестве опорных пластин 2 - пластины монокристаллического кремния ЭКЭС-0.01 диаметром 100 мм и толщиной 500 мкм.

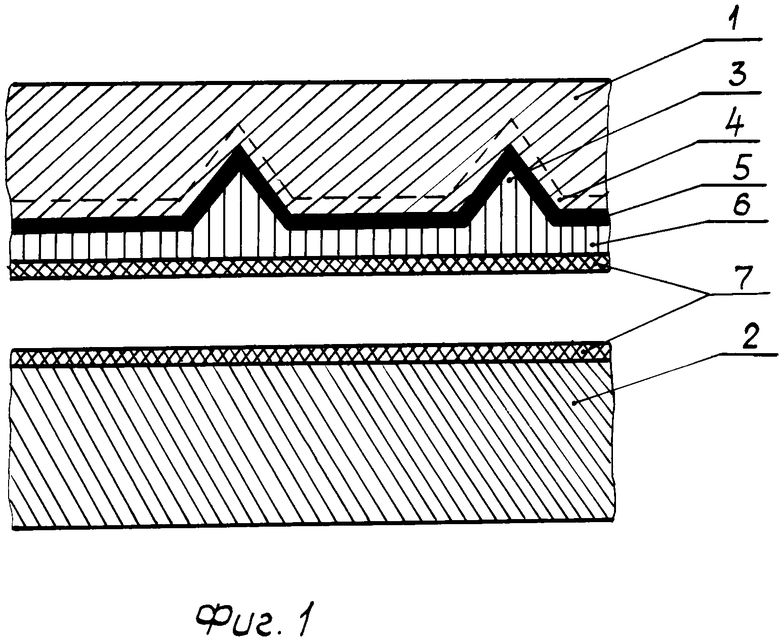

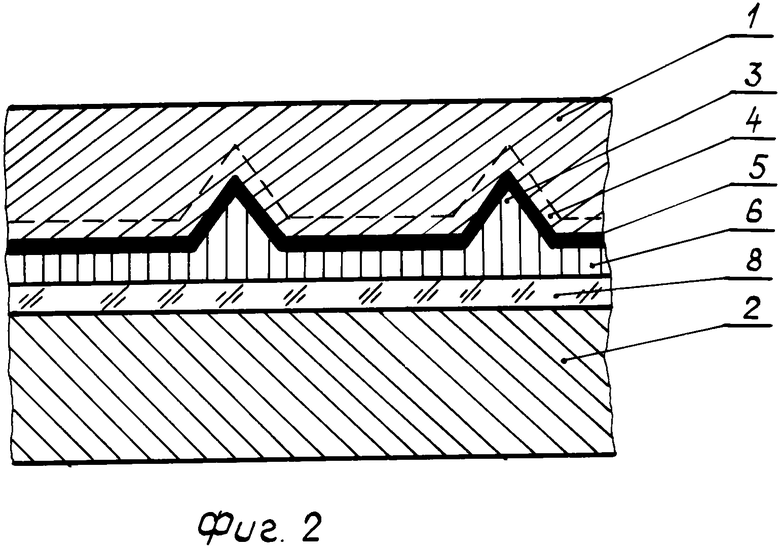

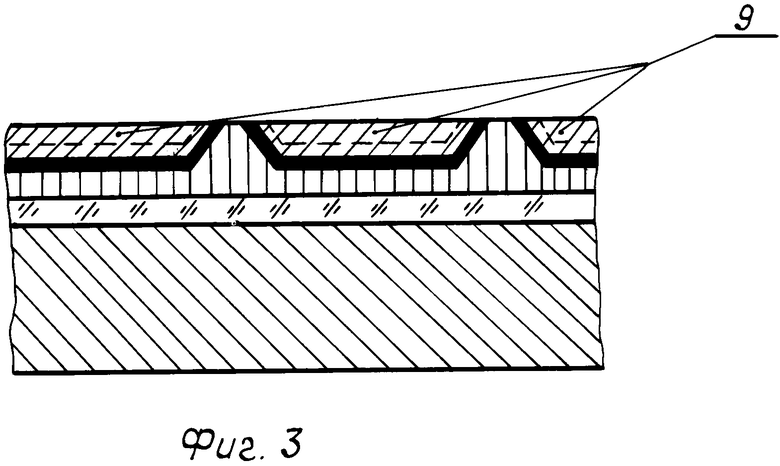

Способ поясняется фиг. 1-3.

Исходные пластины подвергали двухсторонней химико-механической полировке, опорные-двусторонней шлифовке свободным абразивом и щелочному травлению. На исходной пластине 1 (см. фиг. 1) методом анизотропного травления через маску из SiO2 производили травление V-обраных канавок 3 глубиной 37±2 мкм. В рельефную поверхность 1200оС проводили диффузию мышьяка для получения n+-слоя 4 глубиной 6,0±0,5 мкм, термическое и пиролитическое окисление до толщины слоя окисла 5, равной (2,5-4,5) мкм и осаждение поликристаллического кремния 6 толщиной 70±10 мкм при 1200оС на установке УНЭС-101М методом химического восстановления SiCl4 в водороде. Полученную структуру подвергали шлифовке свободным абразивом на глубину 20 мкм. Затем на структуру и опорную пластину методом пульверизации суспензии на горячую подложку наносили слой порошка 7 стекловидного диэлектрика, согласованного по коэффициенту термического расширения с кремнием, синтезированного в низкотемпературной плазме. После этого пластину и структуру с рельефом соединяли друг с другом так, чтобы осажденное стекло было между ними, зажимали в струбцину с пружинным динамометром и подвергали термообработке в диффузионной печи в потоке азота при постоянном давлении. Температура спекания 1200оС, время 10 мин, в результате чего формируется область спая 8 (фиг. 2). Далее спаянные пластины подвергали стандартным технологическим операциям для получения кремниевых структур с диэлектрической изоляцией с изолированным диэлектриком кремниевыми островками 9 (фиг. 3).

В полученных структурах тепловое сопротивление между изолированными монокристаллическими областями кремния и опорной кремниевой пластиной не превышает 125 К/Вт, а средняя плотность дислокаций в изолированных монокристаллических областях кремния составляет не более 5˙ 103 см-2.

Использование: микроэлектроника, технология изготовления кремниевых структур с диэлектрической изоляцией. Сущность изобретения: при изготовлении кремниевой структуры с диэлектрической изоляцией элементов проводят двустороннюю механическую обработку исходной монокристаллической и опорной кремниевых пластин, формируют в исходной монокристаллической кремниевой пластине рельеф и скрытый слой, формируют изолирующую пленку диэлектрика, заполняют рельеф поликремниевым слоем, проводят механическую обработку поликремниевого слоя для получения плоской поверхности, наносят на спаиваемые поверхности слой порошкообразного стекловидного диэлектрика, согласованного по коэффициенту термического расширения с кремнием, синтезированного в плазме, с максимальным размером частиц не более 0,5 мкм на каждую из спаиваемых поверхностей толщиной не более 10 мкм, спаивают исходную и опорную пластины при давлении (5-50)·10-2 Па и механически удаляют исходную пластину до получения монокристаллических изолированных областей заданной толщины. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВОЙ СТРУКТУРЫ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ элементов, включающий двустороннюю механическую обработку исходной монокристаллической и опорной кремниевой пластин, формирование в исходной монокристаллической кремниевой пластине рельефа и скрытого слоя, формирование изолирующей пленки диэлектрика, заполнение рельефа поликремниевым слоем, механическую обработку поликремниевого слоя для получения плоской поверхности, спаивание исходной и опорной пластин и механическое удаление исходной пластины до получения монокристаллических изолированных областей заданной толщины, отличающийся тем, что после операции двусторонней механической обработки опорной пластины и механической обработки поликремниевого слоя, заполняющего рельеф, на спаиваемые поверхности наносят слой порошкообразного стекловидного диэлектрика, согласованного по коэффициенту термического расширения с кремнием, синтезированного в плазме, с максимальным размером частиц не более 0,5 мкм на каждую из спаиваемых поверхностей толщиной не более 10 мкм, но не менее удвоенной высоты неровностей спаиваемых поверхностей, а следующее затем спаивание исходной и опорной пластин проводят при давлении на спаиваемые поверхности (5 - 50) · 102 Па.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-15—Публикация

1992-03-06—Подача