Изобретение относится к фильтру для непрерывной фильтрации суспензии. Фильтрация происходит под давлением или под вакуумом, или в условиях чередования давления и вакуума.

Цель - упрощение конструкции, уменьшение габаритов при сохранении производительности и снижении затрат на эксплуатацию.

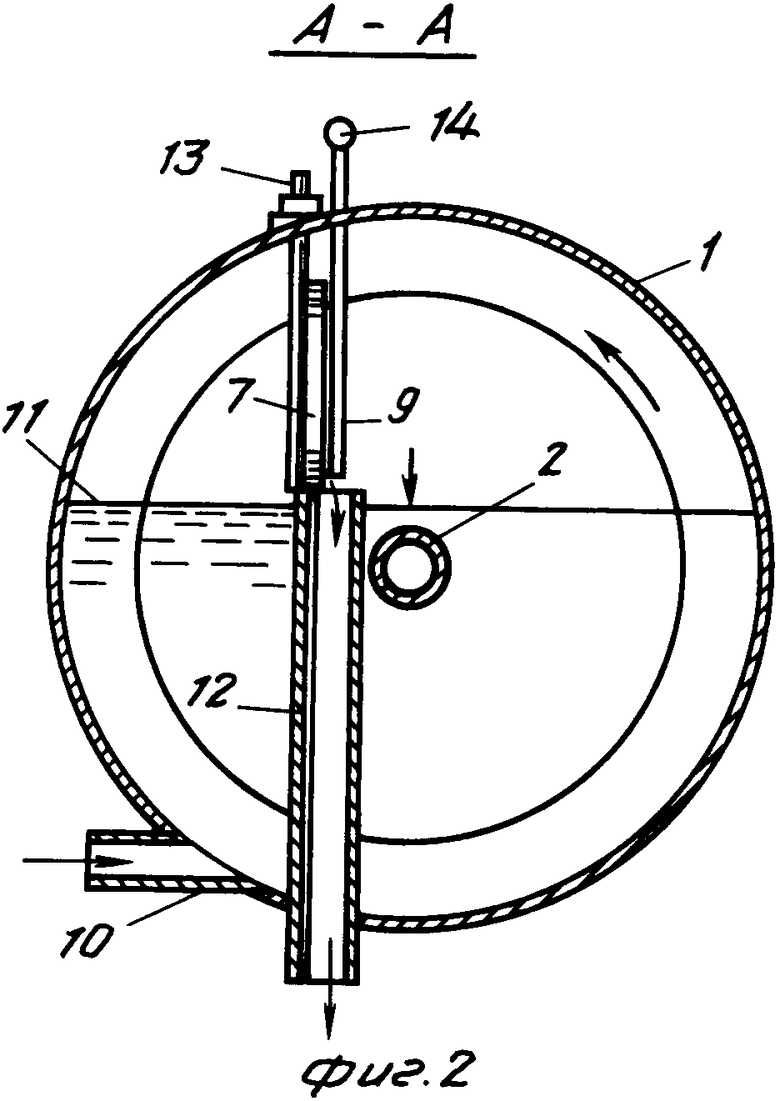

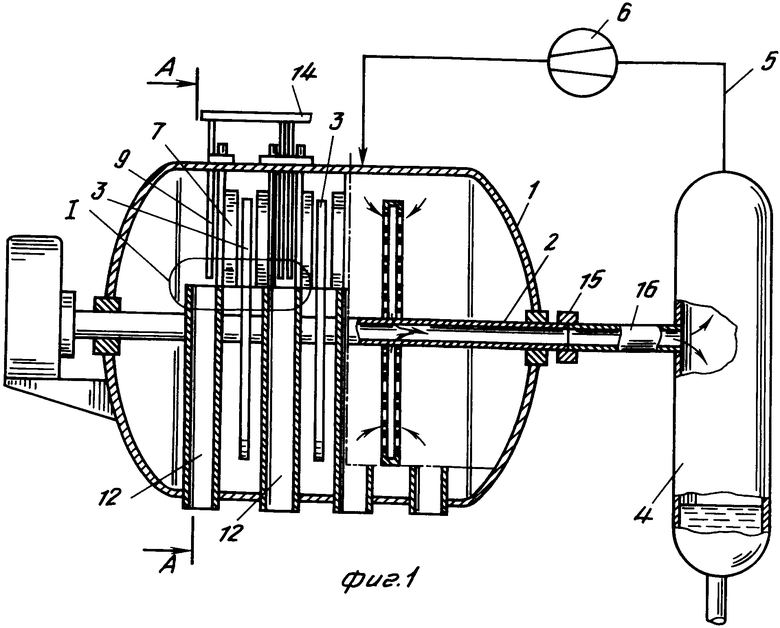

На фиг. 1 показан предлагаемый фильтр, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1.

Фильтр под давлением состоит из цилиндрической обечайки 1, центральной оси 2, вращающейся в корпусе под давлением, и ряда фильтрующих дисков 3, установленных на определенном расстоянии друг от друга на центральной оси. Каждый фильтрующий диск состоит из ряда секторов. Фильтрующие сектора снаружи обернуты фильтровальной тканью и имеют внутренние каналы, которые присоединены к центральной оси для выгрузки фильтрата и газа, полученных в процессе фильтрования, в сепаратор 4 фильтрата для разделения фильтрата и газа. Газ с помощью компрессора 6 по трубопроводу 5 возвращают в емкость под давлением 3. Кроме того, в состав фильтра входит съемное устройство 7 или нож для удаления фильтровальной лепешки 8 (фиг. 3), полученной на фильтровальной ткани за процесс фильтрования, устройство 9 для удаления фильтровальной лепешки с ткани, остающейся после срезания основного слоя осадка, так называемого подслоя, устройство 12 для приема удаленной фильтровальной лепешки и устройство для промывки фильтровальной ткани. Кроме того, фильтр имеет вход 10 для подачи суспензии и для поддержания определенного уровня 11 суспензии в корпусе фильтра под давлением.

Существенным признаком новизны фильтра по данному изобретению является то, что центральная ось имеет лишь один канал, общий для фильтрата и для газа из всех фильтрующих секторов фильтра под давлением, что отличается от известных фильтров, где ось фильтра имеет каналы, связанные с каждым фильтрующим сектором. Центральная ось состоит из одной лишь цилиндрической трубы, соединенной с фильтрующими дисками. Помимо существенного упрощения конструкции и более дешевого изготовления также достигается значительно более простое, более надежное соединение 15 с сепаратором 4 фильтрата по сравнению с относительно сложными фильтратными клапанами, устанавливаемыми на центральных осях, имеющих несколько каналов, что имело место в известных фильтрах. Соединение 15 расположено снаружи фильтра и вблизи его, но оно также может быть размещено и в другом месте, например внутри фильтра. Соединение 15 между вращающейся центральной трубой и трубой 16, соединенной с сепаратором 4, имеет простую конструкцию и является простым уплотнением, в предпочтительном варианте механическим уплотнением. Центральная ось может быть изготовлена значительно меньшего диаметра, чем центральная ось известных фильтров, имеющих множество каналов. Нож расположен практически вертикально в газовом объеме над уровнем суспензии, благодаря чему срезанный материал под контролем снимается с ножа и не налипает на нем, таким образом исключается риск накопления срезанного материала на ноже. В предпочтительном варианте нож может быть несколько наклонен в наружном направлении от центральной оси 2. Приемное устройство 12 для срезанного материала представляет собой вертикальную цилиндрическую трубу меньшего диаметра, чем в известных приемных устройствах с конусом, благодаря чему также исключается риск накопления срезанного материала в приемном устройстве. Такое расположение ножа и форма приемного устройства в виде цилиндрической трубы обеспечивают существенное уменьшение расстояния между фильтровальными дисками по сравнению с известной конструкцией (например, меньше примерно на 35%). Такое расположение ножа означает, что уровень суспензии в фильтре может быть существенно повышен, благодаря чему может оптимально использоваться поверхность фильтрации. Нож может регулироваться относительно оси 13.

Благодаря устройству фильтра в соответствии с данным изобретением удаление так называемого подслоя и промывка фильтровальной ткани могут осуществляться весьма удобным способом. По существу вертикально расположенное съемное устройство сочетается с промывочным устройством 9 в виде распылительной трубы, находящейся над ножом в направлении вращения дисков фильтра и над выпускной трубой. Жидкость в распылительную трубу поступает по трубопроводу 14. Смытый материал падает в трубу, при этом расход материала может регулироваться. Кроме того, риск повреждения фильтровальной ткани на диске ножом исключается в отличие от известных фильтров, где удаление подслоя происходит путем продувки изнутри в наружном направлении через фильтровальную ткань.

Относительно фильтрующих дисков и фильтрующих секторов в фильтре по данному изобретению достигаются следующие преимущества. Число фильтрующих секторов может быть ограничено количеством, которое может быть вставлено в фильтр через монтажные отверстия, а малое количество фильтрующих секторов в одном фильтрующем диске снижает возможность ошибок при изготовлении и сборке и обеспечивает изготовление более прямых секторов. Диаметр фильтрующих дисков может быть уменьшен с сохранением фильтрующей поверхности благодаря тому, что центральная ось имеет меньший диаметр. Кроме того, фильтрующая поверхность дисков может использоваться оптимально, поскольку уровень суспензии в корпусе фильтра может быть повышен. Таким образом, достигается максимальная производительность на установленную фильтрующую поверхность. Меньшее количество и более ровная поверхность фильтрующих секторов, имеющих меньший диаметр, дополнительно обеспечивает то, что нож может срезать фильтровальную лепешку, находясь вблизи фильтровальной ткани без риска захвата этой ткани. Поэтому нет необходимости в частном съеме подслоя, как это имеет место в известных фильтрах, что приводит к удлинению рабочего периода. Благодаря более тонкому подслою его проще удалять.

Что касается объема корпуса фильтра, то он может быть значительно уменьшен без уменьшения его производительности. Корпус фильтра может, к примеру, иметь примерно на 15% меньший диаметр, а фильтрующие диски - примерно на 12% меньший диаметр, при этом длина корпуса фильтра может быть существенно уменьшена благодаря тому, что расстояние между двумя фильтрующими дисками может быть значительно уменьшено примерно на 35%, что означает также уменьшение длины центральной оси. Благодаря небольшим размерам корпуса фильтра, он может быть изготовлен из более тонкого листа. По этой же причине уменьшается время пребывания материала в фильтре, что уменьшает риск его осаждения.

Предлагаемый фильтр может быть вакуумным, а также может быть сконструирован для работы как под давлением, так и под вакуумом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ДЛЯ НЕПРЕРЫВНОЙ ФИЛЬТРАЦИИ | 2000 |

|

RU2185223C1 |

| Фильтр для непрерывной фильтрации | 1990 |

|

SU1831365A3 |

| ДИСКОВЫЙ ФИЛЬТР | 1992 |

|

RU2044555C1 |

| ВРАЩАЮЩИЙСЯ ФИЛЬТР | 1999 |

|

RU2194563C2 |

| Дисковый фильтр | 1982 |

|

SU1039527A1 |

| УСТРОЙСТВО ДЛЯ СГУЩЕНИЯ И ОСВЕТЛЕНИЯ СУСПЕНЗИЙ | 1992 |

|

RU2072883C1 |

| ФИЛЬТР ДЛЯ НЕПРЕРЫВНОЙ ФИЛЬТРАЦИИ СУСПЕНЗИИ ПОД ДАВЛЕНИЕМ | 2014 |

|

RU2671355C2 |

| ФИЛЬТРОВАЛЬНОЕ УСТРОЙСТВО, СПОСОБ ОЧИСТКИ ФИЛЬТРОВАЛЬНОГО УСТРОЙСТВА И СПОСОБ ФИЛЬТРАЦИИ | 2004 |

|

RU2357782C2 |

| Способ обработки суспензий на ленточном камерном фильтре | 1980 |

|

SU969291A1 |

| Устройство для фильтрования | 1938 |

|

SU55848A1 |

Фильтр для непрерывной фильтрации суспензии под давлением и/или вакуумом включает емкость 1 с центральной осью 2, на которой установлены фильтрующие диски 3 на определенном расстоянии друг от друга вдоль оси. Фильтрующие диски состоят из секторов, обернутых фильтровальной тканью и имеющих внутренние каналы. Фильтрующие секторы соединены между собой и с выходом из емкости 1 центральной осью 2 с внутренним отверстием. Кроме того, предусмотрены съемные устройства 7 для удаления с фильтровальной ткани лепешки, полученной в результате операции фильтрования, и устройства 12, предназначенные для приема фильтровальной лепешки, удаляемой с помощью съемного устройства 7. Центральная ось 2 имеет лишь один канал, общий для фильтрата и газа, выводимых из всех секторов в емкости 1, который в предпочтительном варианте имеет форму трубы. 3 ил.

| Печатный колебательный контур | 1972 |

|

SU455379A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-30—Публикация

1990-11-12—Подача