1

Изобретение относится к фильтрованию жидких сред через фильтровальную перегородку ленточных фильтров, работающих под давлением, и может быть использовано в химической и пищевой промышленности для разделения суспензий, т. е. отделения твердых частиц из жидкой среды.

Наиболее близким к предлагаемому является способ обработки суспензий на ленточном камерном фильтре, заключающийся в последовательном фильтровании суспензии, промывке и осушке осадка на фильтровальной ленте 1.

Недостатком данного способа является существующий метод промывки отфильтрованного от маточного раствора осадка, заключающийся в том, что промывные воды фильтруются через слой осадка сверху вниз, т. е. в том же направлении, как и при фильтровании маточного раствора. Такой метод промывки не является эффективным, так как отфильтрованный осадок находится в уплотненном состоянии без перемешивания и промывные воды протекают по сформированным трещинам в осадке. Поэтому такая промывка протекает очень медленно. Кроме того.

при этом не происходит промывка фильтрующего полотна.

Цель изобретения - интенсификация процесса отмывки осадка и промывки фильтровальной ленты при работе с ядовитыми и

5 сильнокоррозионными суспензиями.

Поставленная цель достигается тем, что согласно способу, заключающемуся в последовательном фильтровании суспензии, промывке и осушке осадка на фильтровальной

,Q ленте, процессы фильтрования суспензии, промывки и осушки осадка осуществляют одновременно в разных камерах при перемещении осадка.

При этом промывку осадка и его взмучивание осуществляют подачей промывной

15 воды под фильтровальную ленту.

Промывку осадка производят в две стадии. Первая промывка осуществляется противотоком снизу вверх с подачей воды под фильтровальное полотно с осадком на нем.

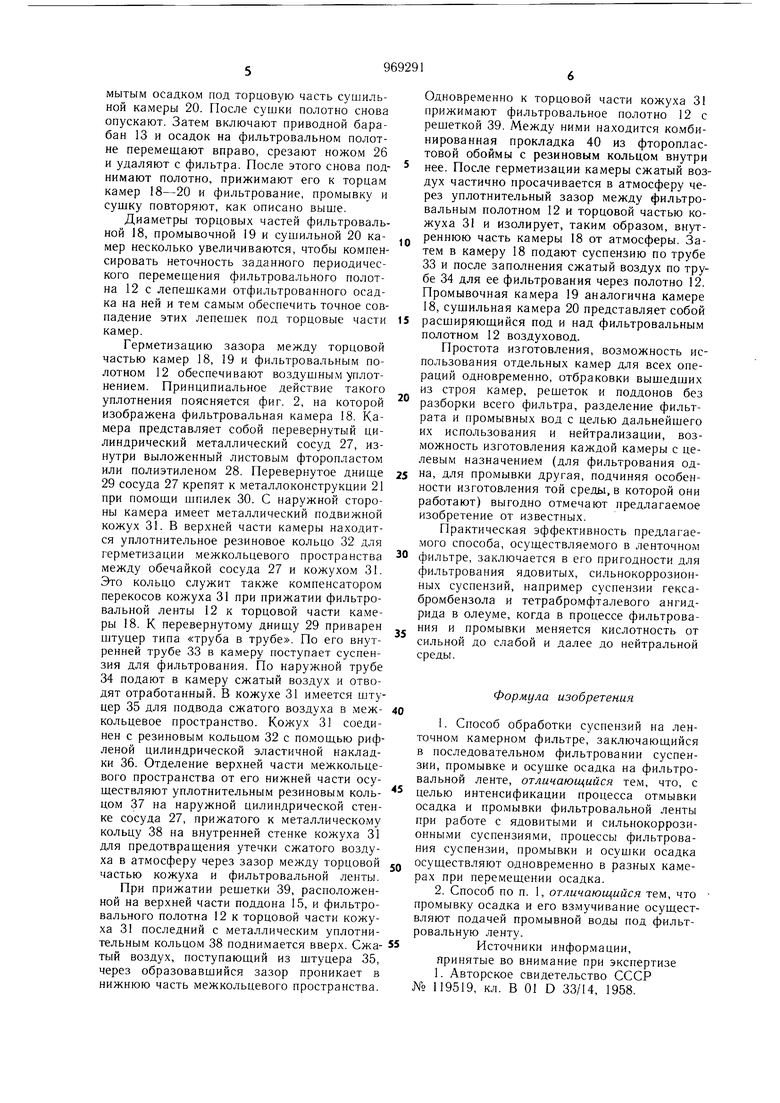

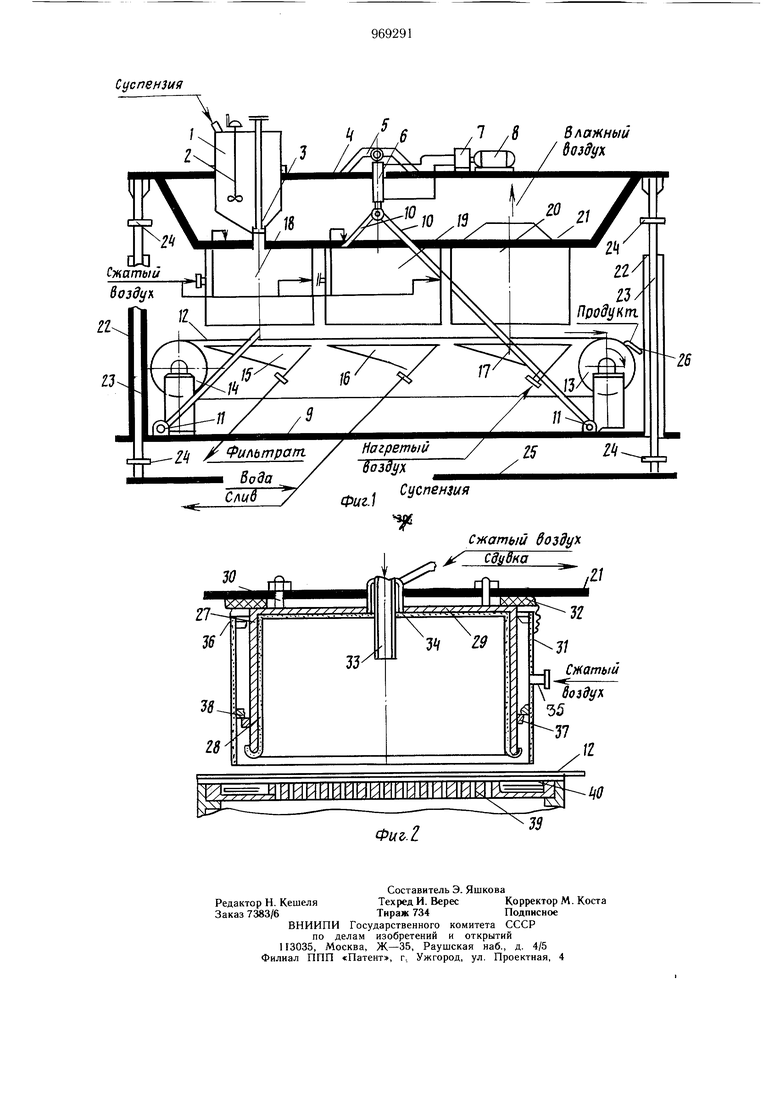

2Q При этом происходит промывка полотна и осадка с его взмучиванием, благодаря чему ускоряется промывка. Затем промывные воды под давлением сжатого газа удаляются повторным фильтрованием сверху вниз через осадок и промытое полотно, осуществляя дополнительную отмывку осадка. Просушка проводится в сушильной камере методом продувки нагретого газообразного теплоносителя через слой сырого отмытого осадка. Фильтрование осушествляется через бесконечное горизонтально расположенное полотно, которое периодически прижимается и опускается с помошью гидравлического подъемника к торцовой части камер. При этом перемешение полотна в горизонтальной плоскости имеет прерывистый характер и происходит только при опускании полотна. При фильтровании, промывке и сушке, когда фильтровальное полотно прижато гидравлическим подъемником к торцовой части камер, движение полотна не происходит. Цикл фильтрации при установившемся режиме состоит из следуюш,их операций: подъем полотна и прижатие его к торцовой части фильтровальной, промывочной и сушильной камер; заполнение фильтровальной камеры суспензией, противоточная промывка отфильтрованного осадка на полотне в промывочной камере, фильтрование суспензии и промывной воды в фильтровальной и промывочной камерах под действием сжатого газа и одновременно сушка влажного промытого осадка нагретым воздухом, продуваемым через слой осадка в сушильной камере; опускание полотна на высоту, достаточную для вывода осадка из-под фильтровальной, промывочной и сушильной камер; горизонтальное перемешение полотна для последуюших операций фильтрования, промывки и сушки с выводом подсушенного осадка к срезываюшему ножу и удалением его с фильтровального полотна. Операции происходят по заданной программе, благодаря автоматической связи приводного механизма подъема и опускания фильтровального полотна с механизмом его горизонтального перемешения. Автоматически по заданной программе происходит также заполнение суспензией фильтровальной камеры и подача промывной воды под фильтровальное полотно с осадком в промывочной камере после прижатия полотна к торцовой части этих камер, подача сжатого воздуха для фильтрования, а также сброс его из камер. Автоматически подается и нагретый воздух для подсушивания осадка под фильтровальное полотно в сушильной камере. На фиг. 1 изображен ленточный фильтр, работаюший под давлением, обший вид; на фиг. 2 - камера, общий вид. Способ осушествляют следующим образом. Суспензию, предназначенную для фильтрования, подают в промежуточный сосуд 1, снабженный мешалкой 2 и клапаном 3 с нижним спуском. Сосуд 1 устанавливают на неподвижной раме 4. На этой же раме на станине 5 монтируют гидравлический подъемник 6 с насосом 7 и двигателем 8. Гидравлический подъемник 6 поднимает подвижную платформу 9 с помощью тяг 10 и шарнирных соединений 11 с находящимися на ней фильтровальным полотном 12, приводным 13 и натяжным 14 барабанами и поддонами 15- 17 с решетками и прижимает к торцовой части фильтровальной 18, промывочной 19 и сушильной 20 камер. Камеры 18-20 при помощи металлоконструкции 21 крепят к неподвижной раме 4. Заданное направление при подъеме подвижной платформы 9 и ее фиксацию в горизонтальной плоскости осуществляют трубами 22, жестко соединенными с платформой 9, и направляющими неподвижными штангами 23 с ограничителями 24. Кроме того, штанги 23 укрепляют на основании 25 и они служат опорой для рамы 4. Заданное количество суспензии через автоматический открывающий клапан 3 из сосуда 1 поступает в фильтровальную камеру 18. В эту камеру при закрытом клапане 3 подают сжатый воздух для фильтрования. Фильтрат через фильтровальное полотно 12 ленточного фильтра стекает в подддон 15 и удаляется из него, а на фильтровальном полотне остается осадок в виде лепешки. После окончания фильтрования автоматически производят выпуск сжатого воздуха из камеры 18, затем подвижную платформу 9 с приводным 13 и натяжным 14 барабанами и фильтровальным полотном 12 автоматически опускают на высоту, немного превышающую высоту осадка, так, чтобы осадок мог пройти под торцом фильтровальной камеры 18. Далее автоматически включают привод (не показан) приводного барабана 13, благодаря чему происходит перемещение фильтровального полотна 12 с находящимся на нем осадком точно под низ промывочной камеры 19. Затем поднимают платформу 9 и вместе с ней фильтровальное полотно 12 и прижимают его к торцовой части камер 18 и 19. Процесс фильтрования в фильтровальной камере 18 повторяется, как описано выше. Как только фильтровальное полотно 12 с поддоном 16 прижимается к торцовой части промывочной камеры 19, автоматически включают подачу воды для промывки осадка снизу под фильтровальное полотно. Промывные воды взмучивают осадок, благодаря чему происходит его эффективная отмывка и в то же время промывка фильтровального полотна. Далее в камеру 19 автоматически поступает сжатый воздух и промывные воды снова фильтруются через осадок и еще раз промывают его. Затем промывные воды поступают в поддон 16 и удаляются из него. После окончания промывки осадка снова происходит автоматическое опускание платформы 9 с фильтровальным полотном 12 и далее его перемешение с промытым осадком под торцовую часть сушильной камеры 20. После сушки полотно снова опускают. Затем включают приводной барабан 13 и осадок на фильтровальном полотне перемещают вправо, срезают ножом 26 и удаляют с фильтра. После этого снова поднимают полотно, прижимают его к торцам камер 18-20 и фильтрование, промывку и сушку повторяют, как описано выше. Диаметры торцовых частей фильтровальной 18, промывочной 19 и сушильной 20 камер несколько увеличиваются, чтобы компенсировать неточность заданного периодического перемещения фильтровального полотна 12 с лепешками отфильтрованного осадка на ней и тем самым обеспечить точное совпадение этих лепешек под торцовые части камер. Герметизацию зазора между торцовой частью камер 18, 19 и фильтровальным полотном 12 обеспечивают воздушным уплотнением. Принципиальное действие такого уплотнения поясняется фиг. 2, на которой изображена фильтровальная камера 18. Камера представляет собой перевернутый цилиндрический металлический сосуд 27, изнутри выложенный листовым фторопластом или полиэтиленом 28. Перевернутое днище 29 сосуда 27 крепят к металлоконструкции 21 при помощи шпилек 30. С наружной стороны камера имеет металлический подвижной кожух 31. В верхней части камеры находится уплотнительное резиновое кольцо 32 для герметизации межкольцевого пространства между обечайкой сосуда 27 и кожухом 31. Это кольцо служит также компенсатором перекосов кожуха 31 при прижатии фильтровальной ленты 12 к торцовой части камеры 18. К перевернутому днищу 29 приварен штуцер типа «труба в трубе. По его внутренней трубе 33 в камеру поступает суспензия для фильтрования. По наружной трубе 34 подают в камеру сжатый воздух и отводят отработанный. В кожухе 31 имеется штуцер 35 для подвода сжатого воздуха в межкольцевое пространство. Кожух 31 соединен с резиновым кольцом 32 с помощью рифленой цилиндрической эластичной накладки 36. Отделение верхней части межкольцевого пространства от его нижней части осуществляют уплотнительным резиновым кольцом 37 на наружной цилиндрической стенке сосуда 27, прижатого к металлическому кольцу 38 на внутренней стенке кожуха 31 для предотвращения утечки сжатого воздуха в атмосферу через зазор между торцовой частью кожуха и фильтровальной ленты. При прижатии решетки 39, расположенной на верхней части поддона 15, и фильтровального полотна 12 к торцовой части кожуха 31 последний с металлическим уплотнительным кольцом 38 поднимается вверх. Сжатый воздух, поступающий из штуцера 35, через образовавшийся зазор проникает в нижнюю часть межкольцевого пространства. Одновременно к торцовой части кожуха 31 прижимают фильтровальное полотно 12 с решеткой 39. Между ними находится комбинированная прокладка 40 из фторопластовой обоймы с резиновым кольцом внутри нее. После герметизации камеры сжатый воздух частично просачивается в атмосферу через уплотнительный зазор между фильтровальным полотном 12 и торцовой частью кожуха 31 и изолирует, таким образом, внутреннюю часть камеры 18 от атмосферы. Затем в камеру 18 подают суспензию по трубе 33 и после заполнения сжатый воздух по трубе 34 для ее фильтрования через полотно 12. Промывочная камера 19 аналогична камере 18, сушильная камера 20 представляет собой расширяющийся под и над фильтровальным полотном 12 воздуховод. Простота изготовления, возможность использования отдельных камер для всех операций одновременно, отбраковки вышедших из строя камер, решеток и поддонов без разборки всего фильтра, разделение фильтрата и промывных вод с целью дальнейшего их использования и нейтрализации, возможность изготовления каждой камеры с целевым назначением (для фильтрования одна, для промывки другая, подчиняя особенности изготовления той среды,в которой они работают) выгодно отмечают предлагаемое изобретение от известных. Практическая эффективность предлагаемого способа, осуществляе.мого в ленточном фильтре, заключается в его пригодности для фильтрования ядовитых, сильнокоррозионных суспензий, например суспензии гексабромбензола и тетрабромфталевого ангидрида в олеуме, когда в процессе фильтрования и промывки меняется кислотность от сильной до слабой и далее до нейтральной среды. Формула изобретения 1.Способ обработки суспензий на ленточном камерном фильтре, заключающийся в последовательном фильтровании суспензии, промывке и осущке осадка на фильтровальной ленте, отличающийся тем, что, с целью интенсификации процесса от.мывки осадка и промывки фильтровальной ленты при работе с ядовитыми и сильнокоррозионными суспензиями, процессы фильтрования суспензии, промывки и осушки осадка осуществляют одновременно в разных ка.мерах при перемещении осадка. 2.Способ по п. 1, отличающийся тем, что промывку осадка и его взмучивание осуществляют подачей промывной воды под фильтровальную ленту. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 119519, кл. В 01 D 33/14, 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный фильтр | 1978 |

|

SU747497A1 |

| Ленточный вакуум-фильтр | 1978 |

|

SU687644A1 |

| Барабанный вакуум-фильтр со сходящим полотном | 1980 |

|

SU982729A1 |

| Ленточный вакуум-фильтр | 1986 |

|

SU1389816A1 |

| Устройство для обезвоживания осадка | 1990 |

|

SU1762994A1 |

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 2006 |

|

RU2307697C1 |

| ЛЕНТОЧНЫЙ ФИЛЬТР ДЛЯ НЕФТЕПРОМЫСЛОВЫХ ВОД | 2011 |

|

RU2465033C2 |

| СПОСОБ ОТДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ОТ ТВЕРДОГО МАТЕРИАЛА И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2125979C1 |

| Фильтрующее устройство | 1982 |

|

SU1142002A3 |

| Ленточный фильтр-пресс | 1983 |

|

SU1181685A1 |

Авторы

Даты

1982-10-30—Публикация

1980-08-13—Подача