Изобретение относится к горному делу, строительству и может быть использовано для образования в грунте скважин большой протяженности, в частности для бестраншейной прокладки трубопроводов под автомобильными и железнодорожными путями, а также под водными преградами.

Известна бурильная установка "Запорожье", содержащая тележку со сменным ковшом, размещенную в металлической трубе, каретку, тяговую двухбарабанную лебедку для выкатки тележки, две электролебедки подачи, подвижные и неподвижные блоки полиспаста, подъемный кран. Указанная установка осуществляет механизированную разгрузку ковша с грунтом в рабочем котловане. Для сдвига груженного ковша с тележки перед его подъемом краном служит специальный выталкиватель.

Недостатком указанного устройства является низкая производительность из-за большого количества подготовительных работ /земляных, разгрузочных, по установке направляющей рамы и т.д./ для которых необходимы дополнительные вспомогательные механизмы и их доставка, что требует больших временных и материальных затрат. Перемещение тележки ограничено пределами металлической трубы, в которой она установлена, и возможно только в горизонтальном направлении. Для перемещения основной трубы необходим дополнительный подъемный кран.

Наиболее близким к предлагаемому техническому решению является проходческий комбайн ПК-5, состоящий из погрузочной машины на гусеничном ходу с нагребающими лапами и навесным бурильным оборудованием, подвесного ленточного перегружателя, подвешенного на монорельсе, рельсового пути и маневровой тележки с вагонетками. Обуривание проходческого забоя и погрузка породы производятся с помощью погрузочной машины, на гидравлических манипуляторах которой устанавливают две бурильные машины. Разбуренная порода подается на ленточный подвесной перегружатель, откуда разгружается в вагонетки, которые по рельсовому пути перемещаются в пункт разгрузки.

Однако указанный проходческий комплекс имеет низкую производительность, поскольку для его работы требуется целый ряд предварительных работ, в частности прокладка путей, монтирование крыш в выработках, укрепление стенок ствола.

Указанный проходческий комплекс очень громоздкий и имеет большую энергоемкость ввиду наличия целого ряда взаимосвязанных между собой специализированных машин /перфораторов для бурения скважин, погрузочной машины, скреперной установки электровоза и т.д./. Это требует значительных материальных и энергетических затрат.

Указанный проходческий комплекс требует для обслуживания большое количество рабочего персонала и относится к экологически неблагоприятным производствам /шум машин, пылевое загрязнение окружающей среды/.

Целью изобретения является повышение производительности работ за счет сокращения затрат времени на вспомогательные операции по загрузке транспортных модулей.

Это достигается тем, что в устройстве для образования скважин в грунте, включающем последовательно соединенные между собой головной движительный модуль, транспортные модули с контейнерами для размещения разрушенного грунта, задний движительный модуль, расположенный на головном движительном модуле исполнительный орган с приводом, размещенное на каждом контейнере для размещения разрушенного грунта приспособление для разгрузки контейнера и приспособление для погрузки разрушенного грунта в контейнеры, исполнительный орган выполнен в виде диска с окнами для прохода разрушенного грунта, имеющими форму секторов, и с закрепленным на переднем торце диска породоразрушающим инструментом, а головной движительный модуль выполнен с контейнером для размещения разрушительного грунта, при этом приспособление для погрузки разрушенного грунта в контейнеры выполнено в виде закрепленной на головном движительном модуле загрузочной воронки и кинематически связанного с приводом исполнительного органа шнекового транспортера в виде отдельных кинематически соединенных между собой секций, а каждый контейнер для размещения разрушенного грунта выполнен закрытым с отверстиями на его торцевых стенках и с расположенным в верхней части его внутренней полости продольным трубчатым элементом с продольными пазами для прохода грунта из его внутренней полости во внутреннюю полость контейнера, причем трубчатые элементы соединены между собой посредством гофрированных трубопроводов из эластичного материала, а каждая секция шнекового транспортера расположена во внутренней полости соответствующего трубчатого элемента каждого контейнера для размещения разрушенного грунта и соосно с загрузочной воронкой.

Соединение головного и заднего движительных модулей с соответствующим транспортным модулем и транспортных модулей между собой выполнено в виде диска с закрепленными на его торцах упругими элементами, которые равномерно расположены по окружности диска, при этом свободные концы упругих элементов жестко соединены с соответствующим модулем, причем каждый диск выполнен с отверстием для прохода гофрированного трубопровода. Кинематическая связь шнекового транспортера с приводом исполнительного органа выполнена в виде роликовой цепи.

Размещение транспортных контейнеров между головным и задним движительными модулями, образующее при этом технологическую цепь /головной движительный модуль - последовательно соединенные транспортные контейнеры - задний движительный модуль/, имеющую гибкое механическое соединение между перечисленными элементами, делает возможным разностороннее перемещение устройства, одновременно автоматическое и равномерное поступление грунта в транспортные модули позволяет сократить количество операций по загрузке грунта и, следовательно, значительно ускорить процесс образования скважины в целом.

Сравнение изобретения с прототипом позволяет сделать вывод о соответствии его критерию "новизна".

Существенные отличительные признаки предлагаемого устройства создают новый положительный эффект, а именно: разностороннее перемещение устройства при минимальных затратах времени и средств на загрузку отработанного грунта в транспортные контейнеры. Следовательно, изобретение соответствует критерию "существенные отличия".

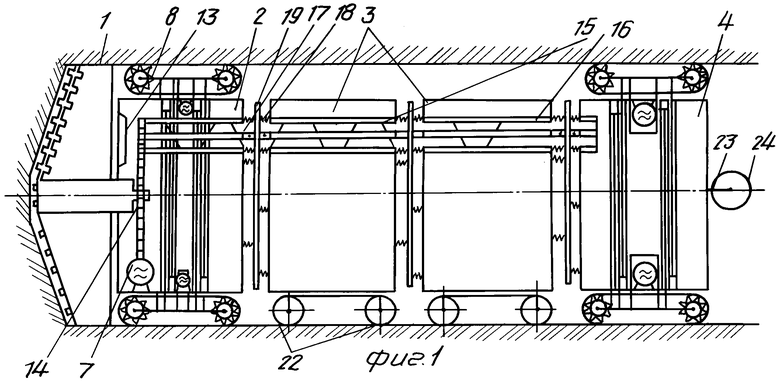

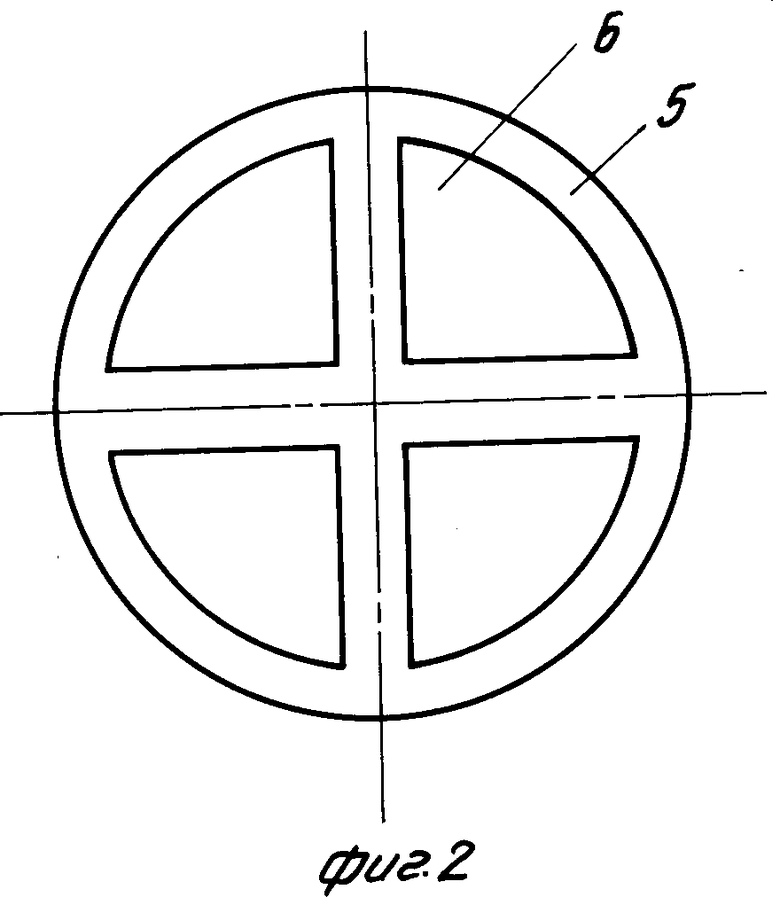

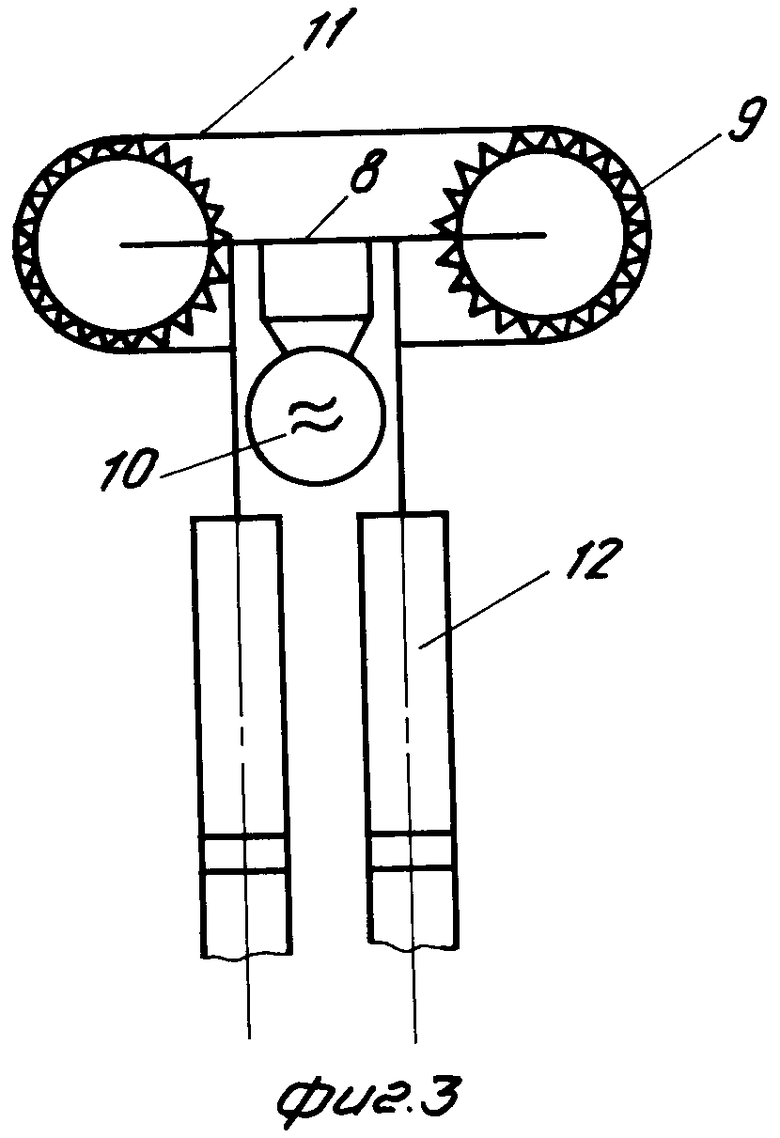

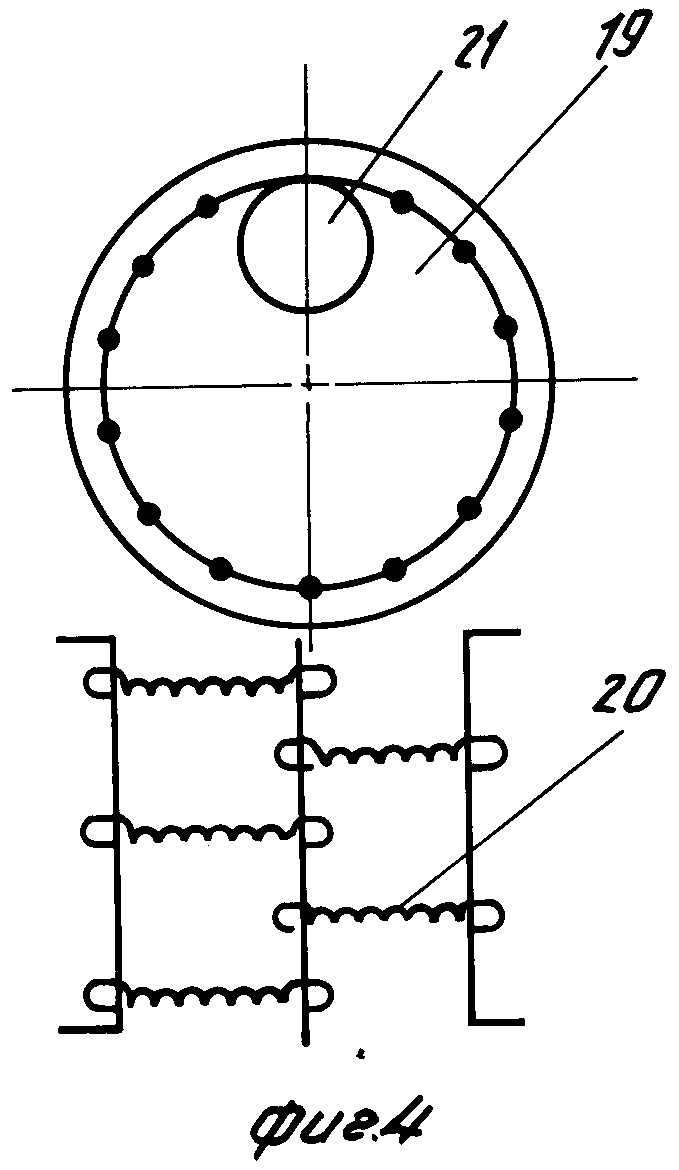

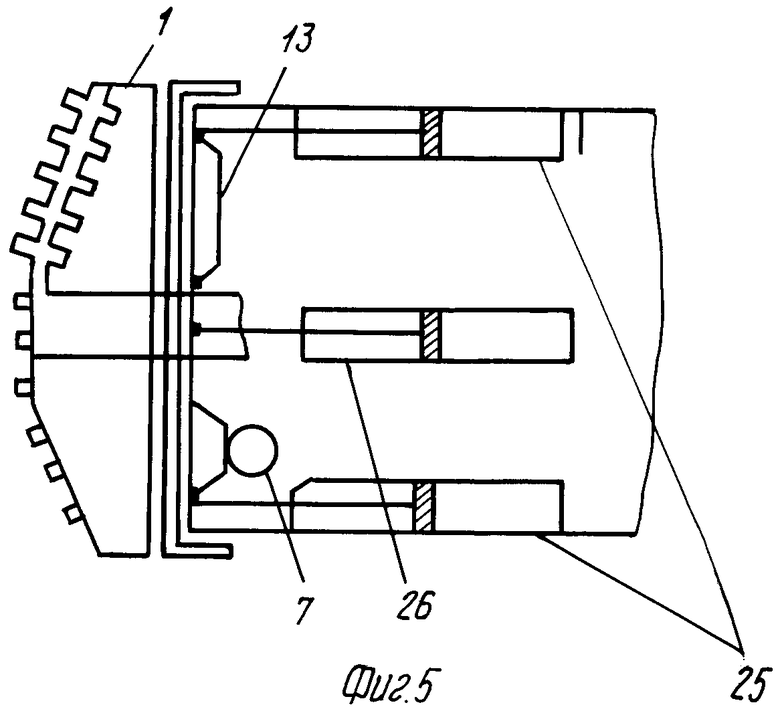

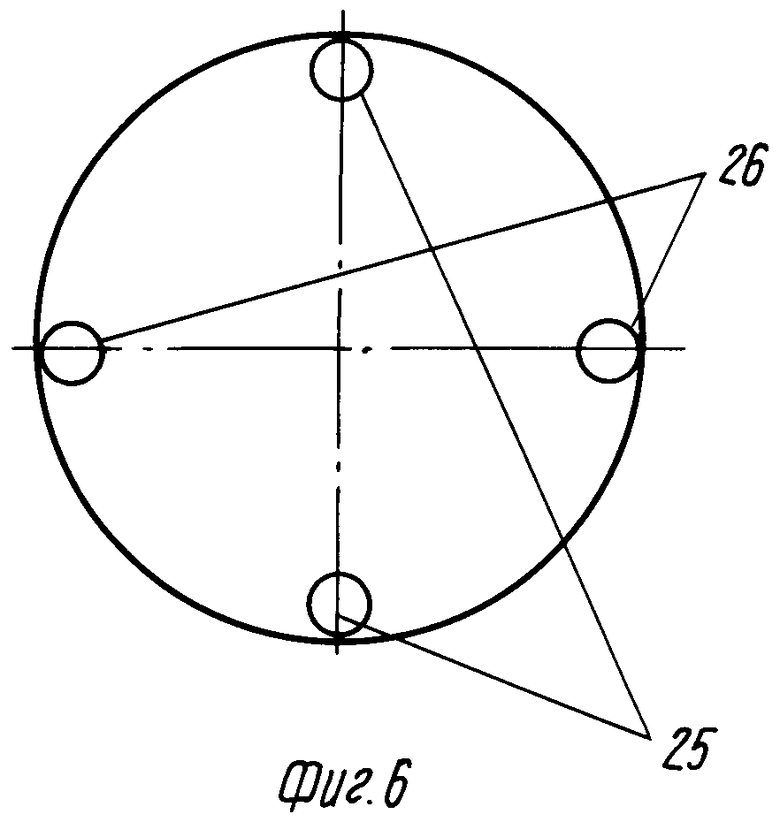

На фиг. 1 изображено устройство для образования скважин в грунте, разрез; на фиг. 2 - исполнительный орган; на фиг. 3 - устройство привода движительных модулей; на фиг. 4 - схеметическое изображение соединения между элементами устройства; на фиг. 5 и 6 - схема поворота породоразрушающего инструмента.

Устройство для образования скважин в грунте состоит из исполнительного органа 1, соединенного с головным движительным модулем 2, сообщенным гибким механическим соединением с первым из последовательного ряда транспортных контейнеров 3, сообщенных между собой и с задним движительным модулем 4 тем же гибким механическим соединением. Исполнительный орган 1 включает диск 5 с установленным на нем породоразрушающим инструментом, имеющий окна 6 в виде секторов, и сообщен с приводом 7, установленным в головном движительном модуле 2.

Головной и задний движительные модули 2, 4 содержат верхнюю и нижнюю рамы 8 с укрепленными на них справа и слева по ходу перемещения устройства звездочками 9, соединенными посредством редуктора с индивидуальным электродвигателем 10, установленным в каждом движительном модуле 2, 4. Каждая верхняя и нижняя пары звездочек 9 сообщены рифленой бесконечной лентой 11. Верхняя и нижняя рамы 8 укреплены на двух упорных пневмогидроцилиндрах 12, установленных внутри головного 2 и заднего 4 движительных модулей. Головной движительный модуль 2 содержит загрузочную воронку 13 для приема разработанного грунта и привод 7, кинематически сообщенный роликовой цепью 14 со шнековым транспортером 15, расположенным внутри продольных трубчатых элементов 16 с продольными пазами 17 для прохода грунта. Трубчатые элементы 16 расположены в верхней части внутренних полостей головного 2 и заднего 4 движительных модулей и транспортных конвейеров 3 и соединены между собой посредством гофрированных трубопроводов 18 из эластичного материала.

Гибкое механическое соединение представляет собой диск 19 с закрепленными на его торцах равномерно по окружности упругими элементами в виде пружин 20. Свободные концы пружин 20 жестко соединены с соответствующими модулями. Каждый диск 5 имеет отверстие 21 для прохода гофрированного трубопровода 18. Транспортные контейнеры 3 снабжены парой обрезиненных колес 22. Последний транспортный контейнер 3 снабжен датчиком заполнения грунта /не показан/. Питание привода 7 и электродвигателей 10 осуществляется от внешнего источника напряжения /не показан/ по кабелю 23, который намотан на барабан 24, прикрепленный к задней стенке заднего движительного модуля 4. В головном 2 и заднем 4 движительных модулях размещена установка для подачи рабочего агента в упорные пневмогидроцилиндры 12 и пневмогидроцилинндры перемещения 25, 26. Последние расположены внутри головного движительного модуля 2 по окружности. Количество пневмогидроцилиндров перемещения 25, 26 должно быть не менее четырех. Наружная часть передней стенки головного движительного модуля 2 свободно насаживается на внутреннюю и ее положение в целом задается пневмогидроцилиндрами 25, 26 от расположенной на борту устройства автономной насосной станции.

Устройство для образования скважин в грунте работает следующим образом.

При выходе устройства из кожуха или стартового устройства /не показаны/ согласно технологическому режиму разрабатывается скважина с помощью породоразрушающего инструмента, насаженного на диск 5 исполнительного органа 1. Одновременно на устройство подается напряжение от внешнего источника напряжения и включается автономная насосная станция для подачи рабочего агента в упорные пневмогидроцилиндры 12 головного 2 и заднего 4 движительных модулей. Рабочий агент подается до тех пор, пока упорные пневмогидроцилиндры 12 не достигнут стенок скважины, при этом движение пневмогидроцилиндров 12 прекратится, давление в них повысится. Повышение давления против первоначального улавливается датчиком-реле давления /не показан/, который при этом срабатывает. Схема управления построена так, что при срабатывании датчика-реле с выдержкой которого времени включается индивидуальный электродвигатель 10 и головной 2 и задний 4 движительные модули перемещают устройство в целом вперед. При перемещении устройства разрабатываемый грунт через окна 6 и далее загрузочную воронку 13 поступает в головной движительный модуль 2. При этом включается привод 7 и разработанный грунт по трубчатым продольным элементам 16 последовательно по мере их заполнения подается в контейнеры 3. После заполнения последнего контейнера 3 срабатывает установленный в заднем движительном модуле 4 датчик заполнения грунта, отключается привод 7 и включается электродвигатель 10 на перемещение головного 2 и заднего 4 движительных модулей в обратном направлении. При поступлении устройства на исходную позицию оно останавливается и грунт автоматически выгружается из контейнеров 3. Затем цикл повторяется.

Изменение направления проходки осуществляется путем расположения передней стенки головного движительного модуля 2 и породоразрушающего инструмента под некоторым углом относительно собственного устройства вдоль продольной оси траектории движения. Подвижная наружная часть передней стенки приводится в движение двумя парами взаимно перпендикулярных пневмогидроцилиндров перемещения 25, 26. Если работают две пары пневмогидроцилиндров перемещения одновременно, то искривление траектории будет в двух направлениях. Если включается верхний пневмогидроцилиндр перемещения 25, то передняя стенка головного движительного модуля 2 устанавливается под углом и направление движения изменится так, что его траектория будет направлена вниз, и наоборот, если включается нижний пневмогидроцилиндр, то траектория меняется на перемещение устройства вверх.

Аналогично, если включить левый пневмогидроцилиндр 26, то устройство будет перемещаться вправо, и наоборот.

Для повышения устойчивости стенок подземного перехода одновременно с перемещением предлагаемого устройства либо по общепринятой методике вводится кожух, либо в стенки разработанного участка подается сжатый воздух, предварительно охлажденный до минусовых температур по известной технологии.

Применение предлагаемого устройство позволяет значительно повысить его производительность за счет наличия гибких связей между элементами устройства и возможности благодаря этому перемещаться в различных направлениях, а также за счет сокращения времени процесса путем совмещения операций бурения, перемещения устройства, загрузки разработанного грунта.

Устройство работает в экологически чистом режиме, поскольку весь процесс производится в закрытом пространстве.

Устройство позволяет улучшить условия эксплуатации, уменьшить количество обслуживающего персонала за счет его полной автоматизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки месторождений полезных ископаемых подземным способом с использованием тоннелепроходческих механизированных комплексов | 2022 |

|

RU2801989C1 |

| Исполнительный орган проходческо-очистного комбайна | 2021 |

|

RU2755193C1 |

| УНИВЕРСАЛЬНЫЙ ПРОХОДЧЕСКИЙ АГРЕГАТ | 1998 |

|

RU2172836C2 |

| МЕХАНИЗИРОВАННЫЙ ЩИТОВОЙ КОМПЛЕКС ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ СО СБОРНОЙ ОБЖАТОЙ В ПОРОДУ ОБДЕЛКОЙ | 1988 |

|

RU2018677C1 |

| Агрегат для проходки тоннелей | 2021 |

|

RU2765746C1 |

| Устройство для проходки горных выработок | 1986 |

|

SU1495436A1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2266409C1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2244830C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО КОМБАЙНА | 1972 |

|

SU352009A1 |

| Способ проходки горной выработки и устройство для его осуществления | 2018 |

|

RU2689455C1 |

Сущность изобретения: устройство содержит последовательно соединенные между собой головной движительный модуль, транспортные модули с контейнерами для размещения разрушенного грунта и задний движительный модуль. На головном движительном модуле расположен исполнительный орган с приводом. Каждый контейнер для размещения разрушенного грунта имеет приспособления для разгрузки и погрузки разрушенного грунта. Исполнительный орган выполнен в виде диска с окнами для прохода грунта и закрепленным на диске породоразрушающим инструментом. Головной движительный модуль выполнен с контейнером для размещения разрушенного грунта. Приспособление для погрузки разрушенного грунта в контейнеры выполнено в виде закрепленной на головном движительном модуле загрузочной воронки и кинематически связанного с приводом исполнительного органа шнекового транспортера. Каждая секция шнекового транспортера расположена во внутренней полости трубчатого элемента каждого контейнера для размещения разрушенного грунта. 2 з.п.ф-лы, 6 ил.

| Михайлов Ю.И и др | |||

| Горные машины и комплексы | |||

| М.: Недра, 1975, с.243-244, рис.117. |

Авторы

Даты

1994-08-30—Публикация

1990-08-08—Подача