Область техники.

Изобретение относится к области горной промышленности, в частности к разработке месторождений руд черных, цветных металлов и горно-химического сырья, а также кимберлитовых трубок, подземным способом в преимущественно твердых породах, к ведению очистных работ механизированным способом с применением проходческих щитов (тоннелепроходческих механизированных комплексов «ТПМК») грипперного типа с роторным исполнительным органом.

Уровень техники.

Разработка месторождений ведется открытым и подземным способами, при этом во многих случаях неизбежен переход с открытого способа разработки на подземный. С ростом глубины работ ухудшаются горно-геологические условия разработки; возрастает температура вмещающих пород, усиливаются газопроявления; осложняются условия проветривания подземных выработок; часто снижается содержание полезных компонентов в руде. При получении требуемого количества металлов и горно-химического сырья из более бедных руд производят подземную разработку в сложных условиях и в отношении значительно большего объема горной массы, чем из месторождений, эксплуатируемых или уже давно отработанных.

Подземная разработка месторождений полезных ископаемых - это совокупность работ по вскрытию, подготовке и очистной выемке месторождения.

Вскрытие - это проведение горных выработок, открывающих доступ к рудным залежам для последующей подготовки и выемки запасов в шахтном поле (разработке). Вскрытие рудников в зависимости от типа месторождений и условий их залегания может производиться вертикальными рудоподъемными стволами или наклонными рудовыдачными стволами с вертикальными вентиляционными стволами и наклонными или вертикальными вспомогательными стволами, или штольнями в сочетании с капитальными рудоспусками и слепыми вспомогательно-вентиляционными стволами.

Подготовка месторождения - это создание сети горных выработок, которыми вскрытая часть месторождения разделяется для разработки на самостоятельные выемочные участки- этажи, блоки, панели.

Подготовка крутопадающих и наклоннопадающих месторождений к очистной выемке сводится к разделению рудных залежей по вертикали на этажи выработками основного рудовыдачного и эксплуатационных горизонтов транспортными штреками и ортами, и последующего разделения этажей на выемочные участки. Подготовка горизонтальных и пологих месторождений заключается в разделении шахтного поля подготовительными выработками (главными и панельными штреками) на панели и столбы.

Выемку полезного ископаемого ведут в очистных забоях, применяя при этом различные способы его разрушения комбайнами, в частности такими как MR 360 и П 110-01, самоходными буровыми установками типа «Sandvik DD311», ручными перфораторами ПП-80. При подземной разработке рудных месторождений в твердых породах применяют буровзрывной способ разрушения тела руды.

На большинстве рудников черной и цветной металлургии и фосфатного сырья транспортирование отбитой руды из очистных забоев и от капитальных рудоспусков по выработкам эксплуатационных и рудоподъемных горизонтов к подземным дробильно-перегрузочным комплексам и приемным бункерам рудовыдачных стволов производится электровозными составами. Используются, как правило, троллейные электровозы, либо самоходные вагоны и конвейерные установки.

На поверхности руда дополнительно проходит процесс дробления.

Таким образом при очистной выемке руды выполняются:

- отбойка руды - процесс отделения руды от массива в блоке взрывным способом с одновременным дроблением ее на куски.

- вторичная дробление - для соответствия условиям технологического процесса, по которым отбитая руда должна иметь куски определенной крупности.

- выпуск и доставка руды - перемещение рудной массы от мест отбойки до транспортных выработок блока.

- управление горным давлением - естественное поддержание очистного пространства, обрушение вмещающих пород, искусственное поддержание очистного пространства.

На шахте «Южная» Гороблагодатского рудоуправления, транспортирование и доставку руды на эксплуатационных горизонтах осуществляющуюся самоходными погрузочно-доставочными машинами, на концентрационных - от капитальных рудоспусков к приемным бункерам дробильно-перегрузочных комплексов - электровозными составами глухих вагонов емкостью 8 м3.

В Кривбассе, у стволов сооружают мощные дробильно-перегрузочные комплексы с аккумулирующими рудоемкостями-бункерами. К приемным бункерам этих комплексов примыкают подземные капитальные рудоспуски.

Таким образом, в подземной разработке рудных месторождений, отсутствует условие одновременного и независимого ведения очистной выемки, транспортирования руды и производства подготовительных работ в эксплуатационном этаже, а также эффективности использования самоходного оборудования на подземных работах.

До середины XX века наиболее эффективным способом разработки скальных и полускальных пород являлось их взрывание. Взрывной способ применим в породах различной крепости и обеспечивает высокие скорости проходки [1].

Однако взрывной способ разработки обладает рядом существенных недостатков: прежде всего это использование ручного труда в условиях опасного производства, необходимость проветривания после взрыва, что затягивает процесс получения полезных ископаемых, пригодных для переработки, невозможность получать куски полезных ископаемых одинакового размера и др. недостатки.

В середине XIX века были созданы тоннелепроходческие механизированные комплексы (далее - ТПМК). В СССР разработка таких комплексов велась с конца 70-х гг. XX века.

Так, из уровня техники, в частности, известны тоннелепроходческие комплексы:

- Тоннелепроходческий комплекс, содержащий проходческий щит [2] с роторным исполнительным органом и распорный щит. Роторный исполнительный орган снабжен породоразрушающим инструментом (шарошками) и установлен на вращающемся кольце радиально-упорного подшипника большого диаметра, неподвижное кольцо которого закреплено в проходческом щите.

- Тоннелепроходческий комплекс [3], конструкция которого позволяет обеспечить свободный проход для обслуживания блокоукладчика во время монтажа элементов крепи, натяжение ленты в заданном режиме, движение ленты симметрично продольной оси конвейера, а также позволяет снизить вероятность возникновения колебаний ленты при работе щитового конвейера, благодаря чему сокращается время на монтаж обделки тоннеля, а также на регулировку и ремонт конвейерной ленты, увеличивается производительность комплекса.

Известен способ проведения горных выработок при подземной разработке полезных ископаемых при помощи проходческого комбайна с роторным исполнительным органом [4], состоящим из бура, забурника и крестовины при перемещении которого на забой при помощи ходовых тележек гусеничного хода забурник и бур отбивают руду от горного массива, которая сыплется на почву, во время вращения крестовины ковши перемещаются по диаметру исполнительного органа, поочередно касаясь почвы и внедряясь в лежащую на ней горную сыпучую массу, наполняются ею и двигаясь по траектории при достижении ее верхних точек высыпают горную массу на конвейер.

Исполнительные органы у ТПМК из приведенных аналогов преимущественно роторные, но общий недостаток у них такой: отсутствует система управления текущим угловым положением комплекса и его местоположением относительно проектной трассы, что не позволяет достичь эффективности разработки полезных ископаемых на уровне потенциально заложенном в конструкции механизированного комплекса. Кроме того, конструкция ТПМК ни в одном из аналогов не решает задачу его возвращения по завершении проходки первого (после выхода из монтажной камеры) туннеля для проходки последующих выработок. Конструкция ТПМК в приведенных аналогах обеспечивает их продвижение в тоннелях отталкиванием от крепи при помощи домкратной системы, при этом крепь из железобетонных блоков, возведенная тоннелепроходческим комплексом при проходке каждого из тоннелей, является препятствием для его возврата на исходную проектную точку.

Из уровня техники известна Система автоматического управления коллекторным проходческим щитом [5], содержащая оптический задатчик направления оси лазера, луч которого проходит через блок отклонения луча, диафрагму, и поступает на матрицы фотоэлектрического приемного устройства, связанного с блоком управления исполнительными устройствами проходческого щита, один из входов которого соединен с выходом блока измерения угла крена, вход блока отклонения луча связан с блоком задания угла поворота.

Недостаток системы заключается в том, что в ней отсутствуют средства определения угловой скорости, линейного перемещения и линейной скорости, а блок управления не позволяет учитывать при формировании сигнала управления угловую скорость, линейное перемещение и линейную скорость. В итоге система обладает невысокой точностью определения местоположения ТПМК и управления им.

Известно устройство для определения пространственных координат проходческого щита [6], содержащее оптический задатчик направления (лазерный приемо-передатчик), устанавливаемый в стартовой шахте, фотоприемный блок (приемная фотомишень), закрепленный на проходческом щите блок управления оптическим задатчиком, блок согласования сигналов, микроконтроллер, дешифратор, модуль фонового опроса матрицы, шинные формирователи, блок формирования сигнала прерывания, коммутатор, электроприводы, блок управления оптическим передатчиком, оптический передатчик, фотоприемное устройство.

Недостатком данного устройства является отсутствие возможности определения координат проходческого щита при криволинейной проходке методом продавливания крепи.

Известен способ управления щитом тоннелепроходческого комплекса [7], согласно которому управление щитом осуществляют в двух плоскостях посредством систем управления по вертикали и по горизонтали, при этом с помощью измерительной техники определяют углы наклона исполнительного органа относительно вертикальной и горизонтальной плоскостей, затем формируют сигналы по вышеуказанным углам наклона и подают их на блок управления, где их сравнивают с заданным, после чего на основании сигналов рассогласования формируют релейный закон управления исполнительным органом тоннелепроходческого комплекса, для формирования которого дополнительно определяют сигналы по скорости изменения угла наклона относительно вертикальной и горизонтальной плоскостей, линейные перемещения в вертикальной и горизонтальной плоскостях, скорости изменения линейного перемещения в вертикальной и горизонтальной плоскостях и подают их на блок управления, выполненный в виде блока управления по четырем координатам.

Недостатком известного способа является невысокая точность вследствие использования релейного закона управления, отсутствие возможности определения координат проходческого щита при криволинейной проходке методом продавливания крепи ввиду отсутствия технической возможности обеспечить прямую видимость между оптическим задатчиком направления и фотоэлектрическим приемным устройством при неподвижной фиксации оптического задатчика направления.

Сущность изобретения.

Следствием указанных недостатков аналогов является ограниченная область применения из-за невозможности использования в разработках, где окончание разработки каждого из тоннелей требует возврата ТПМК в исходную точку, невысокая точность следования проектной трассе, высокий процент разубоживания добытых полезных ископаемых, что снижает производительность ТПМК, а с учетом значительных затрат на создание ТПМК, снижает эффективность их использования.

Технический результат, на достижение которого направлено заявленное изобретение, заключается в повышении точности следования ТПМК заданной трассе, снижении процента разубоживания полезных ископаемых, повышение эффективности способа как за счет разработки участков рудного тела с высоким содержанием добываемых полезных ископаемых, так и за счет обеспечения непрерывности процесса разработки полезных ископаемых без демонтажа ТПМК, а также снижения временных затрат на его осуществление.

В заявленном способе недостатки, связанные с невысокой точностью следования заданной трассе и связанный с этим высокий процент разубоживания поднятых на поверхность полезных ископаемых и невысокой эффективностью использования ТПМК, преодолеваются за счет использования высокоточной навигационной системы и формирования управляющих сигналов, пропорциональных отклонениям текущего углового положения и линейного местоположения от расчетных, угловой и линейным скоростям таких отклонений, сформированных исходя из трассы каждой проходки по местам залегания руд с высоким процентом содержания разрабатываемых полезных ископаемых. Кроме того, каждое рудное тело ТПМК проходит параллельными тоннелями, расположенными на минимальном расстоянии друг от друга, за счет чего снижается вероятность пропустить участки разрабатываемого рудного тела, богатые полезными ископаемыми, за счет чего, в свою очередь, повышается эффективность способа добычи.

При этом минимальное расстояние между параллельными тоннелями выбирается исходя из снижения вероятности повреждения стенок соседнего тоннеля.

Поскольку добыча полезных ископаемых ведется в твердых породах, крепление тоннелей производится при помощи анкеров, соответственно расстояние между тоннелями существенно, особенно с учетом веса ТПМК и мощности его исполнительного органа.

Обеспечение возможности выработки каждого последующего канала параллельно предыдущему с началом в одном и том же месте, достигается за счет использования грипперных ТПМК, способных к возвратному движению при помощи грипперных механизмов.

Что же касается расширения функциональных возможностей способа на разработки полезных ископаемых рудного тела, при которых проходка каждого следующего тоннеля осуществляется из одной и той же проектной точки, а также обеспечения непрерывности процесса разработки полезных ископаемых без демонтажа ТПМК, то эти преимущества достигаются за счет разработки полезных ископаемых с помощью грипперных ТПМК с роторным исполнительным органом.

Осуществление изобретения.

Заявленный способ реализуется при помощи грипперных ТПМК с роторными исполнительными органами.

Использование при добыче полезных ископаемых ТПМК с роторными исполнительными органами позволяет обеспечить безопасность проходчиков, поскольку они работают под защитой его оболочки; позволяет проводить разработку полезных ископаемых с высокой скоростью, сокращая время проходки выработок большой протяженности; разрабатывать породы любой крепости по шкале проф. Протодьяконова; позволяет проводить разработку забоя на полное сечение ротора; дробильная камера ТПМК обеспечивает минимальные размеры фракции отбитой руды роторным исполнительным органом, что позволяет повысить скорость транспортировки ее на поверхность, отказавшись от дополнительных дробильных камер возле ствола.

Рудные тела в твердых породах в основном не обводнены, соответственно нет необходимости использовать ТПМК закрытого типа (т.е. с грунтопригрузом, или гидропригрузом). Для разработок твердых пород оптимальной конструкцией является ТПМК с роторным исполнительным органом с множеством установленных на нем шарошек. Вращение ротора выполняется за счет привода по всей плоскости забоя. Каждая шарошка проходит именно по своей траектории, не повторяя линию резания других шарошек, а также благодаря высокой силе давления прижатия шарошек к породе, создаваемого домкратной системой при отталкивании (грипперной системы), происходит срез и раскол породы.

При проходке в твердых устойчивых породах возводят временную крепь: анкерную с сеткой или набрызг-бетонную, поскольку основной задачей возведения крепи является соблюдение правил техники безопасности, и недопущение ослабления массива.

Поскольку крепь необходимо возводить в выработке, то в конструкции шита эректор и буровая установка должны устанавливаться сразу после оболочки щита, а за ними монтируется набрызг-бетонная установка.

Для осуществления заявленного способа необходимо использовать ТПМК с роторным исполнительным органом, а также с грипперной системой.

Грипперная система не только необходима для распора в породу, но и для регулирования направления движения щита, только грипперный ТПМК имеет возможность двигаться в обратном направлении. Кроме того, наличие грипперной системы позволяет взять больший радиус поворота ТПМК, чем у щитов с домкратной системой в головной части.

В качестве примера грипперных ТПМК с роторными исполнительными органами, с помощью которых могут быть реализованы все действия заявленного способа с достижением декларируемого технического результата, ниже рассмотрены грипперные ТПМК производства компаний Robbins (США) [8], [9].

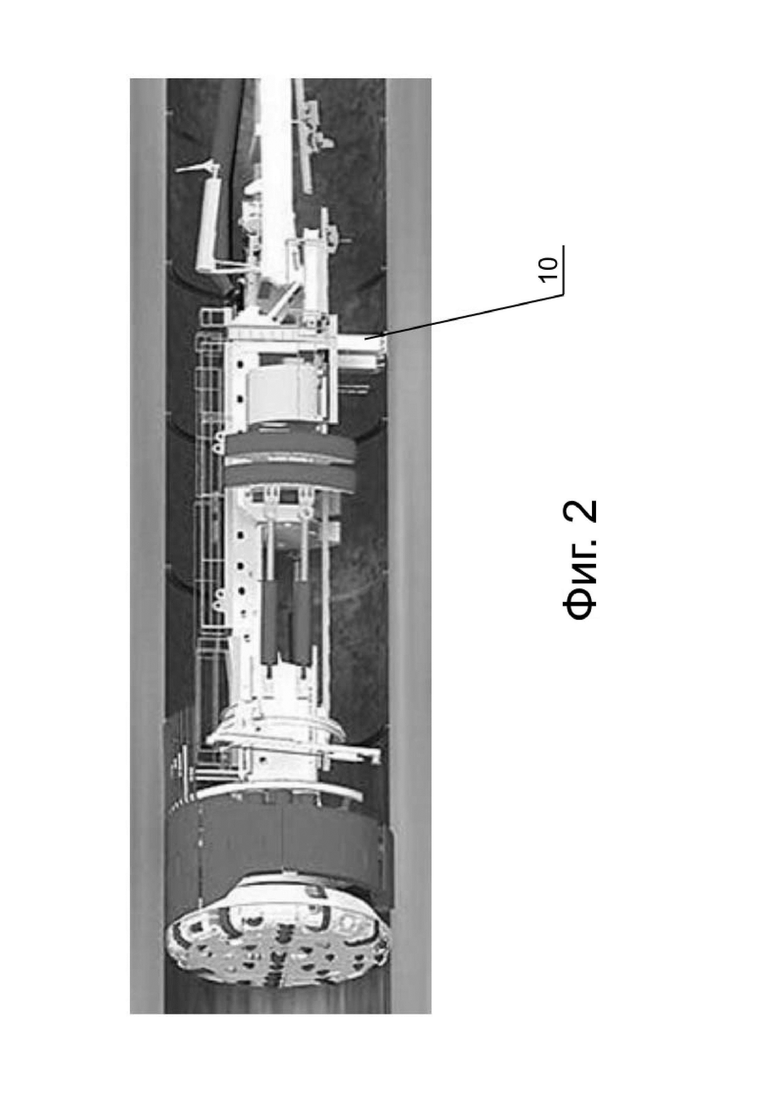

На фиг. 1 и фиг. 2 представлено изображение грипперного ТПМК с роторным исполнительным органом производства компании Robbins.

Графические материалы, иллюстрирующие осуществление заявленного способа представлены на фигурах 1, 2, 3, 4 и 5.

На фиг. 1 приняты следующие обозначения:

1 - роторный исполнительный орган с породоразрушающим инструментом (шарошки)

2 - породоразрушающий инструмент (фронтальные и контурные шарошки)

3 - ковши

4 - внешняя оболочка (обечайка) ТПМК для поддержания грунта;

5 - эректор

6 - буровой станок для установки анкеров

7 - главная балка

8 - гидравлические домкраты

9 - грипперы (распорные башмаки)

На фиг. 2 приняты следующие обозначения:

10 - опорные ноги.

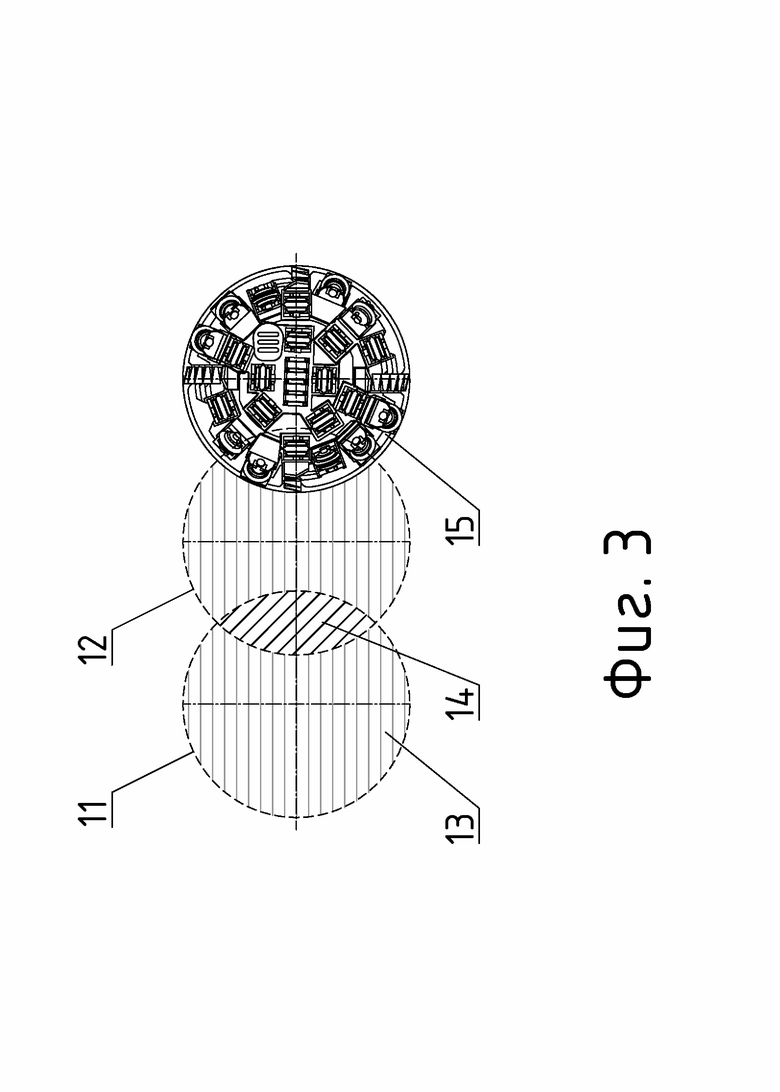

На фиг. 3 приняты следующие обозначения:

11 - первая выработка

12 - вторая выработка

13- бетонная перемычка

14 - область среза смежной выработки

15 - роторный исполнительный орган ТПМК с породоразрушающим инструментом (шарошки)

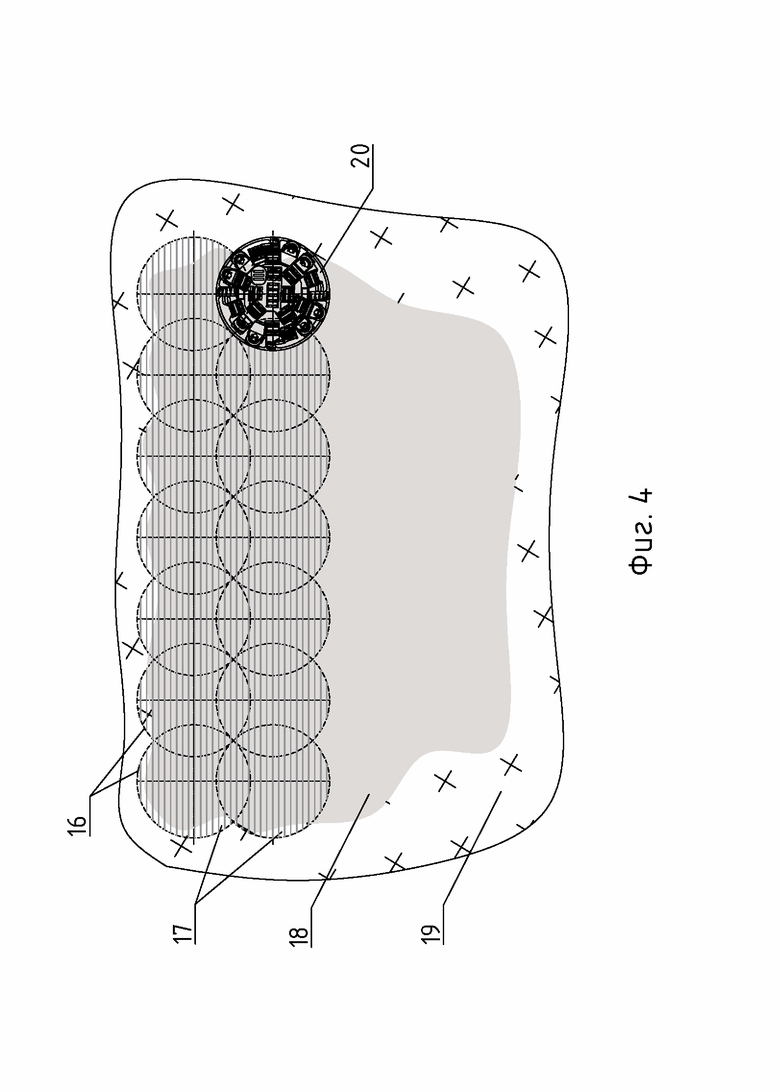

На фиг. 4 приняты следующие обозначения:

16 - выработки, проходящие по рудному телу

17 - бетонные перемычки

18 - рудное тело

19 - забалансовые запасы или пустая порода

20 - роторный исполнительный орган ТПМК с породоразрушающим инструментом (шарошки)

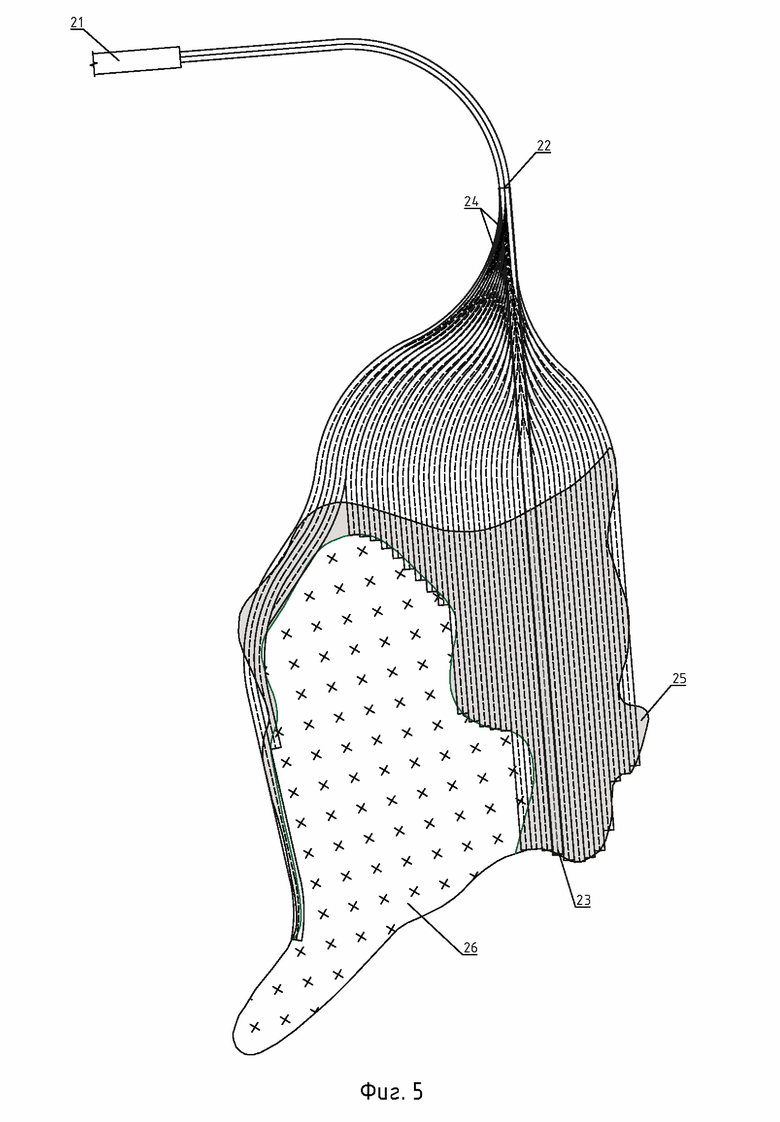

На фиг. 5 приняты следующие обозначения:

21 - монтажная камера

22 - проектная точка

23 - первая выработка

24 - последующие выработки по рудному телу

25 - рудное тело

26 - забалансовые запасы или пустая порода

Разница в конструкциях грипперных ТПМК с роторными исполнительными органами, представленными на фиг. 1 и 2 состоит в том, что у ТПМК Robbins на фиг. 2 оболочка щита состоит из отдельных металлических элементов (обечаек), которые с помощью домкратной системы, производят расширение головной части ТПМК тем самым выполняя распирание в породу. Данная функция уменьшает вибрацию ТПМК во время работы ротора, а также уменьшает смещение породного массива. Однако с точки зрения возможности использования для осуществления заявленного способа любого из грипперных ТПМК фирмы Robbins, это отличие несущественно.

Принцип действия обоих грипперных ТПМК совпадает, в обоих случаях ТПМК имеют роторный исполнительный механизм с шарошками, ленточные транспортеры, грипперы для передвижения ТПМК в туннеле, а также необходимые для возведения крепи элементы.

Помимо разницы в конструкциях ТПМК, представленных на фиг. 1 и фиг. 2, о которой было сказано выше, изображения ТПМК на фигурах 1 и 2 различаются тем, что на фиг. 2 ТПМК представлен в положении с выдвинутыми опорными ногами 10, предназначенными для обеспечения возможности перемещения грипперов (позиция 9 на фиг. 1).

Внутренний ленточный транспортер на фиг. 1 и 2 отсутствует, но из описания однозначно следует, что конструкция Грипперного ТПМК с роторным исполнительным органом включает внутренний ленточный конвейер (текст «Buckets in the rotating cutterhead scoop up and deposit the muck onto a belt conveyor inside the main beam.», т.е. «Ковши во вращающейся режущей головке зачерпывают и помещают породу на ленточный конвейер внутри главной балки.»).

Работа Грипперного ТПМК Роббинс, изображенного на фиг. 1, осуществляется следующим образом.

При проходке с использованием грипперного ТПМК его роторный исполнительный орган 1, оснащенный породоразрушающими инструментами (шарошками) 2, прижимается к забою тоннеля с давлением в десятки тонн на каждую шарошку. Благодаря вращению шарошек 2 от скального массива откалываются отдельные куски грунта. Форсунки для подачи воды помогают охладить режущий инструмент и уменьшить образование пыли (на фиг. 1 форсунки не показаны). Установленные на роторе ковши 3 забирают измельченный грунт и перегружают его за ротор 1, при вращении ротора грунт по специальным каналам проходит в центр проходческой машины и через воронку попадает на ленточный транспортер ТПМК (на фиг. 1 не показан), затем выдается из тоннеля с помощью тоннельного транспортера или специальных транспортных средств (средства выдачи грунта из тоннеля на фиг. 1 не показаны).

Перед началом каждого цикла резания грипперные ТПМК фиксируются в тоннеле при помощи выдвигающихся в стороны гидравлических домкратов 8. К домкратам прикреплены упорные плиты - так называемые грипперы 9, которые являются основным отличительным элементом в этой технологии проходки, и они же дали название этому типу ТПМК. Затем проходческие домкраты, которые теперь могут упереться в грипперный узел, закрепленный враспор в тоннеле, прижимают вращающийся ротор 1 к забою. Лотковая (нижняя) часть щита также служит скользящей опорой для ТПМК. Защита ТПМК от возможного вывала грунта сверху обеспечивается верхней частью щита, часто дополнительно оснащаемой идущими в сторону хвоста щита пластинами, образующими подобие крыши (юбка щита). После завершении цикла резания, проходка прерывается, и грипперный узел перемещается вперед.

Добыча руды, выполняется во время разработки забоя с последующим передвижением ТПМК по рудному телу (позиция 25 на фиг. 5). ТПМК распирается в породу грипперной системой, размещенной на главной балке 7 ТПМК, при этом параллельно в головной части щита, происходит вращение роторного исполнительного органа 1. Выдвижением в определенном порядке штоков гидроцилиндров (в зависимости от траектории движения) достигается требуемое прижатие породоразрушающего инструмента (шарошек), расположенных на роторе ТПМК, к руде для их внедрения в нее и разрушения. В забое уборка раздробленных кусков руды происходит при помощи ковшей 3 с последующей транспортировкой по внутреннему ленточному транспортеру.

После выполнения заходки, с помощью специальной домкратной системы производится расширение головной оболочки, т.е. боковыми выдвижными щитами происходит прижимание к грунту для стабилизации. В юбке ТПМК имеются специальные отверстия, позволяющие при необходимости устанавливать металлические стержни (кассеты) с помощью эректора 5. Буровым станком выполняется непосредственно бурение под анкерную крепь. Для безопасного передвижения и ведения добычи руды, выполняется разведочное бурение станком 6.

Для выполнения последующей заходки, в задней части ТПМК выдвигаются опорные ноги 10 для перемещения грипперов. Опорные ноги позволяют ТПМК менять наклон выемки руды.

В сильно трещиноватых породах крепи возводятся кольцеобразной формы, так как при проходке тоннелей круглого сечения более технологичным является возведение жестких колец, собираемые посегментно с помощью крепеустановщика с соединением отдельных сегментов накладками, и распирая их у кровли.

Как сказано выше, для реализации заявленного способа может быть использован любой из указанных грипперных ТПМК с роторным исполнительным органом. Отмеченная разница в функционировании ТПМК, приведенных на фиг. 1, 2 для осуществления заявленного способа с достижением заявленного технического эффекта несущественна.

Добыча руды с помощью дорогостоящих ТПМК экономически целесообразна в случае, если разработка рудного тела/рудного месторождения производится с выносом на поверхность руды с максимальным процентом содержания целевого полезного ископаемого. Решить такую задачу можно проходкой трасс параллельных друг другу и для каждого рудного тела исходящих из одного и того же места.

Необходимость проходки каждого следующего тоннеля из одной и той же исходной точки объясняется следующими соображениями.

После того как ТПМК смонтирован он начинает добычу полезных ископаемых, продвигаясь вперед, тем самым образуя первый туннель и извлекая куски породы, содержащие полезные ископаемые. Когда достигается заданная длина первого туннеля, ТПМК возвращается в желаемое исходное положение для второго прохода через рудное тело полезных ископаемых. ТПМК располагается для создания второго туннеля, параллельного первому туннелю. Параллельная часть второго туннеля расположена на достаточном расстоянии от первого туннеля, так чтобы стена между первым туннелем и вторым туннелем сохраняла свою целостность. Эти этапы могут быть повторены для извлечения полезных ископаемых из множества туннелей рудного тела.

После проходки первой выработки 11 ТПМК с роторным исполнительным органом с породоразрушающим инструментом 15 возводится бетонная перемычка 13 на 2/3 или более сечения. После набора прочности смеси, позволяющей выполнять проходку последующей выработки 12, с помощью грипперной системы, обеспечивающей поворот (отклоняющей) комплекса ТПМК на необходимую величину, зарезаясь в смежную выработку (область среза смежной выработки - позиция 14 на фиг. 3).

Рецептура смеси для бетонных перемычек и закладки подбирается с учетом последовательности и графика работ, экономической целесообразности и других факторов.

При осуществлении заявленного способа при помощи ТПМК с роторным исполнительным органом с породоразрушающим инструментом (шарошки) 20, как это проиллюстрировано на фиг. 4, очистные заходки выполняются с засечкой в смежные выработки с последующей их закладкой бетонной смесью 17. Крепление очистных выработок учитывает малый срок их службы, поэтому при креплении применяются материалы, позволяющие выполнять проходку смежных выработок (полимерные анкера, арматурные стержни (кассеты) /сетка, набрызг-бетон с ускорителями твердения) с временной крепью не требующей длительного времени монтажных работ.

Количество рядов смежных выработок 16 определяется исходя из формы и мощности рудного тела 18.

После того, как ТПМК смонтирован в монтажной камере 21, он выдвигается в проектную точку 22, из которой он выполняет проходку первой выработки 23 по рудному телу 25, при этом происходит одновременная выемка руды. При достижении проектной величины выработки (конец рудного тела) ТПМК с помощью грипперной системы выполняет движение в обратном направлении до исходной проектной точки 22 для дальнейших проходок, в процессе которых осуществляются последующие выработки 24 по рудному телу 25. Процесс выработки ископаемых иллюстрируется фиг. 5, где показаны траектории проходок.

Грипперная система, как уже было сказано, необходима не только для распора в породу, но и для регулирования направления движения щита, только грипперный ТПМК имеет возможность двигаться в обратном направлении. Кроме того, наличие грипперной системы позволяет взять больший радиус поворота ТПМК, чем у щитов, отталкивающихся от возведенной за собой крепи.

Поскольку порода подвергается механическому дроблению, вторичное дробление не требуется, а разбитая порода хорошо подходит для конвейерной транспортировки.

Сигналы управления Грипперными ТПМК с роторным исполнительным органом формируются следующим образом.

Для постоянной и непрерывной коррекции нежелательных смещений ТПМК, предотвращая тем самым его отклонения от запроектированной оси тоннеля, можно только путем постоянного контроля его положения.

На отклонения от заданной трассы влияют много различных факторов: структуры грунта (в нашем случае грунт скальный) радиусы трассы. На ТПМК на повороте действует центробежная сила, величина которой пропорциональна массе ТПМК. Соответственно на трассах с малыми радиусами корректировки курса движения должны проводиться чаще, чем на прямолинейных участках.

В качестве системы координат, в которой определяется положение ТПМК, предпочтительно выбирать инерциальную систему координат, поскольку в ней проводятся все измерения, все основные геодезические работы, координаты трассы тоннеля, лазерных консолей в начальной шахте и др.

Исходными пунктами для определения положения ТПМК являются две известные точки в глобальной системе координат (Y, X, Z). На одной точке находится теодолит с лазером. Между этой точкой и Электронной лазерной мишенью (далее-ЭЛС) должна быть прямая видимость.

По второй известной точке (точке привязки) ориентируется теодолит. Благодаря этому известен дирекционный угол. Лазерный луч направляется на ЭЛС. ЭЛС может определить угол падения луча лазера к плоскости ЭЛС. По измеренному углу преломления между точкой привязки ЭЛС и углом падения можно рассчитать угол рыскания ТПМК по отношению к заданной оси. Крен и тангаж измеряются непосредственно инклинометром, встроенным в ЭЛС. Эти данные передаются с заданной частотой в блок формирования сигнала управления, который формирует для каждого текущего набора угловых и линейных координат и их производных (соответственно угловых и линейных скоростей) плавную кривую, выполняющую функцию переходной траектории, по которой ТПМК должен вернуться на заданную трассу.

Расстояние между теодолитом и ЭЛС определяется либо непосредственно теодолитом, либо посредством среднего выдвижения домкратов и суммирования длины возведенной крепи. Из этого расстояния получается положение (пикетаж) ТПМК на заданной трассе. По взаимодействию собранных данных можно путем расчетов определить точное положение ТПМК.

Использование при разработке месторождений руд черных, цветных металлов и горно-химического сырья, а также кимберлитовых трубок, подземным способом в преимущественно твердых породах, и ведению очистных работ механизированным способом в качестве средств для разработки месторождений грипперных тоннелепроходческих механизированных комплексов с роторными исполнительными органами, снабженных системой навигации и устройством формирования сигнала управления на отработку отклонений углового и линейного положения тоннелепроходческого комплекса, позволяет достичь декларируемый технический результат. Заявленное изобретение соответствует условиям патентоспособности, установленным законом: промышленная применимость, новизна, изобретательский уровень.

Список источников

1. С.Г. Оника и др. «Разрушение горных пород взрывом. Электронный учебно-методический комплекс». Минск БИТУ 2016. Размещена в интернете на странице с адресом www.geokniga.org.

2. SU 1817815, МПК E21D 9/06, опубл. 23.05.1993.

3. патент РФ №2043503 МПК E21D 9/06 опубл 10.09.1995.

4. Патент РФ №2324052 МПК Е21С 21/24 опубл 10.05.2008.

5. SU 1599537 МПК E21D 9/06, опубл 04.05.1988.

6. Патент РФ №2405937 МПК E21D 9/093 опубл 10.12.2010.

7. Патент РФ №2509892 E21D 9/093 опубл 20.03.2014.

8. Сайт компании Robbins (https://www.robbinstbm.com/ru/наша-продукция/tunnel-boring-machines/).

9. Сайт Проходческий щит с открытым забоем - About Tunnelling - ITA-AITES (https://tunnel.ita-aites.org/ru/how-to-go-undergound/construction-methods/mechanized-tunnelling/main-beam-tbms).

10. Каплунов Р.П., Прокопьев Е.П., Стариков H.A., Бричкин А.В. Подземная разработка рудных и россыпных месторождений. М.: Металлургиздат, 1955, с. 551-561.

11. Рыльникова М.В. и др. Решение геотехнологических задач на отдельных этапах освоения кимберлитовых месторождений Якутии. Горный журнал, 2011, №1. С. 55-58.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОВАЛЬНЫЙ ТЕЛЕСКОПИЧЕСКИЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА | 2010 |

|

RU2439327C2 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА ОВАЛЬНОЙ ФОРМЫ | 2008 |

|

RU2376473C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА | 2003 |

|

RU2244129C1 |

| Тоннелепроходческий комплекс | 1990 |

|

SU1817815A3 |

| Исполнительный орган проходческого щитового комплекса для сооружения многополосных автодорожных и железнодорожных тоннелей и бесколонных станций метрополитена | 2015 |

|

RU2614176C1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2266409C1 |

| СПОСОБ ПРОКЛАДКИ ЛИНИЙ МЕТРОПОЛИТЕНА | 2012 |

|

RU2514865C1 |

| Способ комбайновой отбойки терморазрушаемых руд и комбайн для его осуществления | 1990 |

|

SU1721238A1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2009 |

|

RU2400625C1 |

| СПОСОБ РАЗРАБОТКИ НАГОРНОЙ ЧАСТИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1993 |

|

RU2038479C1 |

Изобретение относится к области горной промышленности, в частности к разработке месторождений руд черных, цветных металлов и горно-химического сырья, а также кимберлитовых трубок подземным способом в преимущественно твердых породах. Способ разработки месторождений полезных ископаемых подземным способом с использованием тоннелепроходческого механизированного комплекса включает монтаж тоннелепроходческого комплекса в камере для монтажа, механическое разрушение породы в тоннеле и ее транспортировку на поверхность в два этапа. Второй этап производится при помощи магистрального конвейера. Осуществляют контроль прохождения тоннелепроходческого комплекса заданной трассы и последующее заполнение выработанного пространства закладочными материалами. В качестве тоннелепроходческого механизированного комплекса используют грипперный тоннелепроходческий механизированный комплекс с роторным исполнительным органом. Проходки для разработки полезных ископаемых проводят по параллельным друг другу тоннелям, берущим начало у выхода из монтажной камеры. Первый этап транспортировки разрушенной породы осуществляют при помощи встроенного в тоннелепроходческий комплекс конвейера. По достижении тоннелепроходческим комплексом заданной точки в созданном им тоннеле осуществляют его возврат к выходу из монтажной камеры для осуществления дальнейшей проходки в следующем тоннеле. При прохождении тоннелепроходческим комплексом тоннеля определяют отклонение его углового положения в горизонтальной и вертикальных плоскостях и угловой скорости таких отклонений, а также линейные отклонения и скорость их изменения от заданной трассы движения в тоннеле, формируют гладкую кривую в функции полученных параметров углового и линейного отклонений и возвращают по траектории сформированной гладкой кривой тоннелепроходческий комплекс на заданную трассу. В качестве роторного исполнительного органа используют ротор круглого сечения с породоразрушающими элементами в виде шарошек конических с твердосплавными вставками. Техническим результатом является повышение точности следования ТПМК заданной трассе, снижение процента разубоживания полезных ископаемых, повышение эффективности способа как за счет разработки участков рудного тела с высоким содержанием добываемых полезных ископаемых, так и за счет обеспечения непрерывности процесса разработки полезных ископаемых без демонтажа ТПМК. 1 з.п. ф-лы, 5 ил.

1. Способ разработки месторождений полезных ископаемых подземным способом с использованием тоннелепроходческого механизированного комплекса, включающий монтаж тоннелепроходческого комплекса в камере для монтажа, механическое разрушение породы в тоннеле и ее транспортировку на поверхность в два этапа, второй из которых производится при помощи магистрального конвейера, контроль прохождения тоннелепроходческого комплекса заданной трассы, последующее заполнение выработанного пространства закладочными материалами, отличающийся тем, что в качестве тоннелепроходческого механизированного комплекса используют грипперный тоннелепроходческий механизированный комплекс с роторным исполнительным органом, проходки для разработки полезных ископаемых проводят по параллельным друг другу тоннелям, берущим начало у выхода из монтажной камеры, первый этап транспортировки разрушенной породы осуществляют при помощи встроенного в тоннелепроходческий комплекс конвейера, по достижении тоннелепроходческим комплексом заданной точки в созданном им тоннеле осуществляют его возврат к выходу из монтажной камеры для осуществления дальнейшей проходки в следующем тоннеле, при прохождении тоннелепроходческим комплексом тоннеля определяют отклонение его углового положения в горизонтальной и вертикальных плоскостях и угловой скорости таких отклонений, а также линейные отклонения и скорость их изменения от заданной трассы движения в тоннеле, формируют гладкую кривую в функции полученных параметров углового и линейного отклонений и возвращают по траектории сформированной гладкой кривой тоннелепроходческий комплекс на заданную трассу.

2. Способ по п.1, отличающийся тем, что в качестве роторного исполнительного органа используют ротор круглого сечения с породоразрушающими элементами в виде шарошек конических с твёрдосплавными вставками.

| RU 2062325 C1, 20.06.1996 | |||

| СПОСОБ НЕПРЕРЫВНОЙ ВЫЕМКИ АГРЕГАТНОГО МАТЕРИАЛА ИЗ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2123600C1 |

| КОМБАЙН ШАХТНЫЙ ПРОХОДЧЕСКИЙ | 2006 |

|

RU2328598C1 |

| СИСТЕМА КОНТРОЛЯ ПОЛОЖЕНИЯ И УПРАВЛЕНИЯ ДВИЖЕНИЕМ МИНИ-ЩИТА ДЛЯ СТРОИТЕЛЬСТВА МИНИ-ТОННЕЛЕЙ | 2009 |

|

RU2405937C1 |

| Врубовая машина | 2018 |

|

RU2761230C2 |

| Устройство для разрезания кондитерских изделий | 1933 |

|

SU35546A1 |

| ГРИППЕРНЫЙ ТПМК | |||

| опубл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

2023-08-22—Публикация

2022-09-11—Подача