Изобретение относится к машиностроению, а именно к опорным подшипникам и к покрытиям, известным как покрывающие слои, осажденные на таких подшипниках при помощи техники катодного распыления.

Известно осаждение композиций из мягкого покрывающего сплава на рабочую поверхность опорного подшипника при помощи катодного распыления [1]. Известен покрывающий слой, основанный на меди, алюминии или серебра, имеющий столбчатые кристаллические зерна с главной осью, нормальной к направлению скольжения, и с включениями частиц фазы более мягкой, чем матрица, и также нерастворимой в матрице. Приведены примеры составов покрывающего слоя, содержащие алюминий 20% по объему олова и медь 30% по объему свинца.

Такие составы сплавов, использовавшиеся в качестве сварочных или литейных материалов, в качестве основного подшипникового материала имели покрывающий слой рабочего покрытия, основанный на сплавах свинца или олова. Использование таких двух фазных сплавов в качестве покрывающего слоя привело к поиску материалов, обладающих как улучшенной износостойкостью, так и улучшенной усталостной прочностью по сравнению с обычными электрически осажденными сплавами на основе свинца и олова при сохранении хорошей прирабатываемости и хороших свойств противосхватываемости.

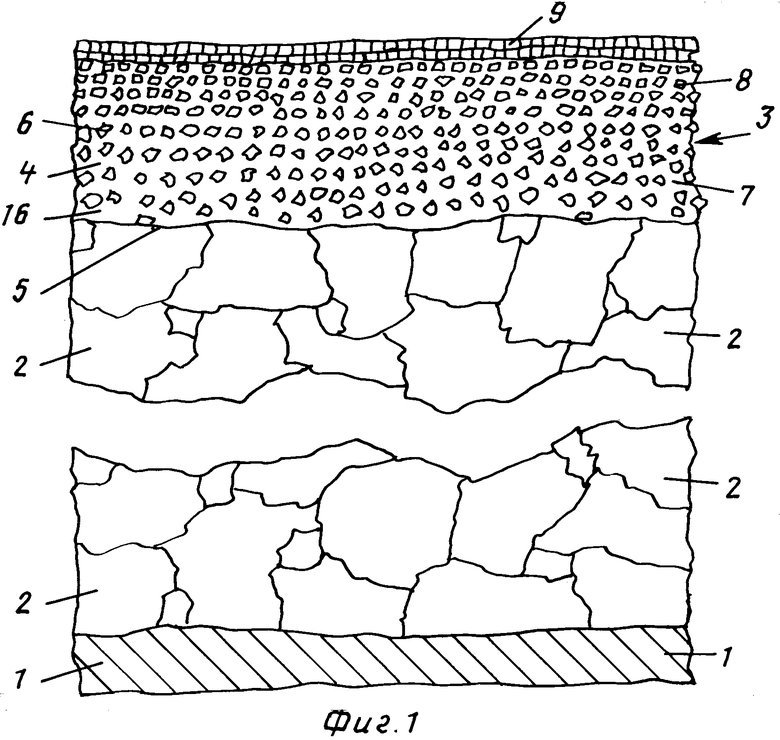

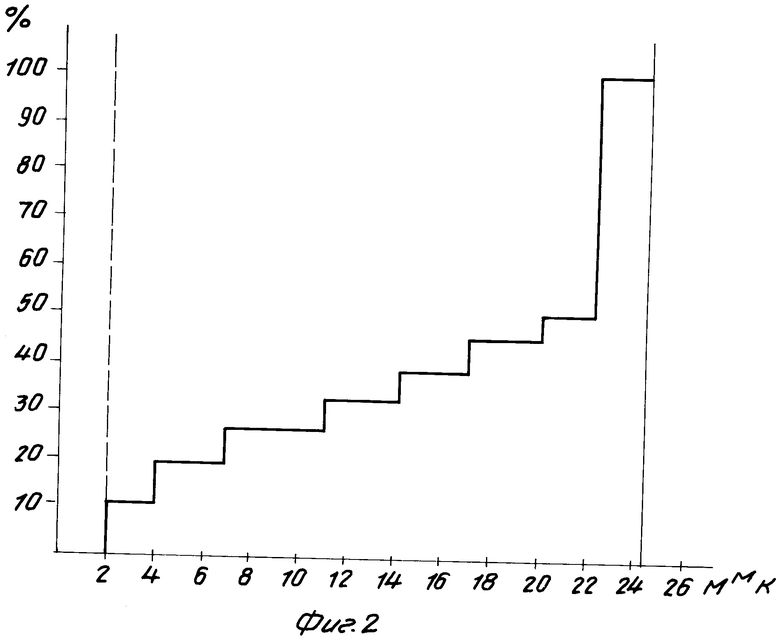

На фиг. 1 представлен предлагаемый подшипник, сечение; на фиг. 2 - график изменения в композиции покрывающего слоя, вариант; на фиг. 3 - график другого варианта покрывающего слоя.

Подшипник содержит стальной вкладыш 1, слой 2 из свинцовистой бронзы и покрытие 3, выполненное из алюминиево-оловянного композиционного материала, имеющего первый слой 4, поверхность раздела 5 из чистого алюминия толщиной приблизительно 2 мкм.

Слой 4 представляет собой промежуточный слой 6, имеющий алюминиевую матрицу 7 с дисперсными частицами 8. Промежуточный слой имеет состав: приблизительно алюминий - 10% по массе олова рядом со слоем 4 и содержание олова постоянно увеличивается приблизительно до 50% по массе при толщине приблизительно 22 мкм. Покрытие 3 в виде поверхностного слоя 9 представляет собой слой чистого олова толщиной приблизительно 22 мкм.

Ступенчатое приращение изменения содержания олова получается в результате ручного управления распыляющим устройством. На практике получают более равномерное изменение содержания олова, так как изменения параметров управления не приводит к мгновенным изменениям состава.

На фиг. 3 показано распределение олова по толщине покрытия, где уровень приблизительно 40% по массе олова достигается примерно на половине толщины промежуточного слоя. При помощи техники катодного распыления покрывающие слои могут быть подобраны под требования конкретного двигателя в отношении состава и структуры.

Покрытие на фиг. 1 и 2 было получено следующим образом.

Три анода, два из алюминия и один из олова, были размещены в камере устройства катодного распыления, камера откачена до давления 6,75 х 10-6 тор (0,9 МПа), а затем давление было поднято до 8 миллитора (10,6 МПа) введением чистого аргона. Подшипники из свинцовистой бронзы со стальными вкладышами были помещены в зажимное приспособление поворотной опоры, закрепленной под углом 70о для распыляющей очистки, во время которой температура поверхности подшипника становится примерно 150оС. К зажимному приспособлению опоры подшипника было приложено смещающее напряжение 3000 В постоянного тока и получен ток 500 МА, распылительная очистка осуществлялась в течение 15 мин с вращением зажимного приспособления опоры со скоростью 1 об/мин.

Во время распылительной очистки подшипников все анодные заслонки были закрыты. После 10 мин распылительной очистки два алюминиевых анода начали работу при 440 В и 17,5 А каждый, сообщая общую силовую мощность 15,4 кВт. После 5 мин смещающее напряжение на зажимном приспособлении опоры было понижено до 500 В, открыты заслонки алюминиевого анода и на поверхность подшипника нанесен слой чистого алюминия толщиной 2 мкм в течение 5 мин.

В начале нанесения чистого алюминия работает единственный оловянный анод при 490 В и 4,5 А, имея силовую мощность 2,2 кВт. Оловянный анод был таким образом очищен при его закрытой заслонке. Мощность оловянного анода была затем уменьшена до 0,2 кВт при 426 В и 0,47 А, затем была открыта заслонка оловянного анода. Смещающее напряжение на зажимном приспособлении опоры было уменьшено до 100 В в течение остального времени осаждения. При продолжительности вращения носителя мощность каждого анода регулировалась через 5-минутный интервал для получения содержания олова со ступенчатой характеристикой, показанной на фиг. 2. Когда было завершено создание промежуточного слоя, были закрыты заслонки алюминиевого анода и их мощность была выключена в течение оставшегося времени нанесения поверхностного слоя олова.

Состав покрывающего слоя, показанный на фиг. 2, имеет относительно одинаковую скорость изменения содержания олова на протяжении толщин от 2 до 22 мкм, тогда как покрывающий слой, показанный на фиг. 3, имеет постоянный состав между примерно 15 и 24 мкм. Таким образом, при использовании катодного распыления состав и структура покрывающего слоя могут быть "подогнаны" под специфические характеристики, показываемые конкретным типом двигателя.

Усталостная прочность покрывающих слоев измеряется известным прибором определения усталости "Сапфир" и на машине определения износа. Покрывающие слои, полученные распылением, показывают среднюю прочность 107 МПа в пределах 3 τ. Надо только учитывать, что максимально возможная нагрузка машины "Сапфир" составляет 117 МПа, и поэтому некоторое число испытанных образцов не обнаруживало усталости при этой нагрузке, поэтому действительная средняя прочность может значительно превышать 107 МПа. С целью сравнения: составы обычного гальванического покрывающего слоя на основе свинца имеют обычную среднюю прочность примерно 61 МПа при толщине примерно 25 мкм и показывают максимальную усталостную прочность примерно 87 МПа. Поэтому покрывающие слои изобретения показывают характеристики, значительно превышающие обычные, нанесенные гальваническим способом сплавы на основе свинца.

Измерение износостойкости на испытательной машине "Сапфир" показывает, что распыленный слой обладает почти вдвое большей износостойкостью по сравнению с гальванически нанесенными покрывающим слоем на основе свинца. Таким образом, после первоначальной работы во время ускоренного испытания на износ объемная скорость потерь в мм3/ч составила: Свинец индий 7 0,012 Свинец олово 10 0,009 Свинец олово 10 медь2 0,007 Алюминий-олово 40 0,005.

Испытание на большом дизельном двигателе, соединенном с турбиной, показало, что покрывающие слои изобретения значительно меньше склонны к кавитационной эррозии, чем покрывающие слои на основе свинца, нанесенные гальванически.

Сущность изобретения: подшипник содержит покрывающий слой, осажденный катодным распылением. Покрывающий слой может быть выполнен в виде алюминиевой матрицы, содержащей дисперсную фазу олова и имет относительно низкое содержание олова по соседству с поверхностью раздела с субстратом, увеличиваясь до относительно высокого содержания у поверхности. Поверхность может представлять собой слой по существу чистого олова, действующего как предохранительный покрывающий слой во время начальной работы подшипника. 14 з. п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU300993A1 | |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-08-30—Публикация

1991-03-01—Подача