Изобретение относится к способу гидродеалкилирования гидродеалкилирующегося водорода, в частности в условиях низкого содержания серы, который способ сводит к минимуму науглероживание, предотвращая тем самым преждевременные остатки установок. Изобретение относится также к способу повышения стойкости к науглероживанию и охрупчиванию решетки реакционной системы для риформинга, а также к способу конверсии углеводородов при низком содержании серы.

Гидродеалкилирование гидродеалкилирующихся углеводородов, таких, как алкилированные ароматические углеводороды, осуществляли многие годы. Основные процессы включают превращение толуола и тому подобных алкилбензолов в бензол и различные побочные продукты. Такие процессы по своему характеру бывают каталитическими или некаталитическими. В каталитических процессах используют один или несколько катализаторов, которые способствуют превращению алкилированных ароматических соединений в бензол и остаточный алкил. В некаталитических процессах обычно используют тепло и давление, чтобы ускорить превращение алкилированных ароматических соединений в бензол и остаточный алкил.

В некоторых традиционных каталитических процессах гидродеалкилирования используют металлы группы VIII периодической системы, такие, как Rh и Pt, нанесенные на оксидноалюминиевый носитель. Например, у Ковача и др. в патенте США N 3700745 описан процесс гидродеалкилирования, включающий контактирование алкилированного ароматического углеводорода с катализатором, содержащим активный металл группы VIII, такой, как платина, родий, палладий, рутений и никель. В других каталитических процессах гидродеалкилирования используют хромовые катализаторы, осажденные на оксидноалюминиевом носителе. Например, у Дейли и др. в патенте США 4451687 раскрыт катализатор для гидродеалкилирования алкилированных ароматических соединений, содержащий оксид хрома на оксидноалюминиевом носителе. В других каталитических процессах гидродеалкилирования используют варианты вышеописанных катализаторов или даже совершенно иные катализаторы. См. , например, патенты США N 3686340, N 3966833, N 4189613, N 4191632, N 4463206 и N 5053574.

Однако каталитические процессы не всегда пригодны для промышленного превращения алкилированных ароматических соединений в бензол и остаточный алкил. В частности, активность, избирательность и степень конверсии таких катализаторов не всегда подходят для крупносерийного гидродеалкилирования при подходящих используемых температурах и давлениях. Повышение температуры реакции и давления приводит к активизации побочных реакций, таких, как гидрокрекинг ароматического кольца.

Кроме того, некоторые катализаторы в процессе их использования деактивируются, по-видимому, из-за образования кокса на поверхности катализатора. В этом отношении, думается, что активные центры способствуют полимеризации либо продуктов гидрогенолиза, либо ароматических углеводородов, что приводит к конденсации углеводородов на поверхности катализатора. В условиях проводимого процесса эти конденсированные продукты дегидрируются, образуя кокс. В результате этих реакций происходит снижение активности катализатора, потому что кокс прочно адсорбируется на участках, промотирующих деалкилирование. Другими словами, этот кокс (или углеродистое отложение) либо блокирует, либо отравляет активные участки катализатора, что приводит к деактивации катализатора. См. патент США N 4451687.

Кроме того, некоторые катализаторы деактивируются в процессе их использования из-за присутствия серы, в частности серы тиофена, в перерабатываемом сырье. Таким образом, катализаторы, такие, как катализаторы из некоторых благородных металлов, деактивируются со временем вследствие присутствия серы в сырье. Эти катализаторы должны быть заменены или регенерированы, после того как сера снизит их активность до достаточно низкой степени, чтобы препятствовать надлежащему превращению сырья.

Ввиду недостатков, связанных с использованием процессов каталитического гидродеалкилирования, были разработаны некаталитические процессы гидродеалкилирования. В основном для превращения алкилированных ароматических соединений в бензол и диссоциированные алкильные соединения в таких процессах используют тепло и давление.

Баттон и др. в патенте США N 3607960 и Лобода в патенте США N 4058452 раскрывают способы термического гидродеалкилирования алкилированных ароматических соединений, таких, как толуол, для получения бензола. Оба способа включают подвергание газообразной смеси по крайней мере одного алкилированного ароматического соединения и водорода в реакционной зоне воздействию температуры реакции в диапазоне примерно 1000-1800oF (538-982oC) и извлечение бензола из вытекающего потока. К другим патентам, в которых раскрыто термическое деалкилирование гидродеалкилирующихся углеводородов, относятся патенты США N 2929775, N 3160671 и N 3284526.

Способы термического гидродеалкилирования уменьшают недостатки, связанные с вышеупомянутыми способами каталитического гидродеалкилирования, благодаря тому, что в них не используют катализаторы, подверженные деактивации. Однако вследствие использования высоких температур и давлений, необходимых для превращения алкилированных ароматических соединений в отсутствии подходящего катализатора, такие способы имеют свои собственные недостатки.

При использовании традиционных способов гидродеалкилирования добавляемая сера эффективно замедляет науглероживание. Каким-то образом сера препятствует реакции науглероживания. Но при использовании систем с низким содержанием серы или при потерях серы эта специфическая защита исчезает, особенно, когда систему подвергают воздействию высоких температур, как при термическом гидродеалкилировании.

Проблемы, связанные с науглероживанием, включают закоксовывание, науглероживание металлов системы и металлопыление. Охрупчивание стальных стенок вследствие науглероживания приводит к "металлопылению", т.е. высвобождению каталитически активных частиц и капелек металла вследствие эрозии металла. Чрезмерное "металлопыление" добавляет в систему активных частиц металла, которые создают дополнительные центры коксообразования в системе.

Закоксовывание в общем-то не является проблемой, присущей процессам гидродеалкилирования, но эта существенная причина коксообразования из-за отсутствия серы в проходящих через реактор сырьевых потоках сильно усугубляет проблему. Действительно, активные частицы металла в частицах кокса распространяют кокс, по существу, по всей системе. То есть активные металлические частицы фактически инициируют образование кокса на себе и везде, где происходит накопление частиц в системе, что приводит к образованию коксовых пробок и горячих зон экзотермических реакций. В результате происходит преждевременное забивание реакционной системы коксом, что может привести к преждевременной остановке системы.

Одним из решений проблемы, связанной с науглероживанием, охрупчиванием и металлопылением, является добавление серы к сырью, с тем чтобы эффективно замедлить науглероживание. Однако добавление серы увеличивает производственные затраты и усложняет процесс. Кроме того, применение серы опасно для окружающей среды и людей, чего предпочтительно следует избегать. И еще, при высоких температурах закоксовывание и науглероживание все же будут иметь место даже при добавлении серы к сырью.

Следовательно, существует в данной области техники потребность в усовершенствованных способах гидродеалкилирования гидродеалкилирующихся соединений с пониженным науглероживанием, особенно при отсутствии серы или низких уровнях ее содержания. В таком способе нужно средство, снижающее нежелательную каталитическую активность, вызывающую науглероживание металла системы.

Поэтому одной из задач настоящего изобретения является создание технических предпосылок, необходимых для решения проблем, связанных с закоксовыванием, науглероживанием и металлопылением. В частности, открытие механизмов, вызывающих науглероживание и металлопыление, приводящих к преждевременному забиванию системы коксом, позволит специалистам в данной области техники найти решения упомянутых проблем.

Другой задачей настоящего изобретения является создание способа замедления науглероживания и металлопыления в процессе термического деалкилирования гидродеалкилирующегося углеводорода. Способ включает предварительную обработку поверхностей, подвергаемых воздействию среды деалкилирования, для образования защитного слоя, более стойкого против охрупчивания, науглероживания и металлопыления, чем материалы, традиционно используемые для изготовления реакционной системы.

Применение способа в соответствии с настоящим изобретением позволяет осуществлять деалкилирование гидродеалкилирующихся углеводородов, в частности, в отсутствии серы. Таким образом, преимуществом способа в соответствии с настоящим изобретением является устранение необходимости в добавлении серы к углеводородному сырью и любым рецикловым потокам. Кроме того, можно использовать углеводородное сырье с низким содержанием серы.

Более предпочтительно настоящее изобретение касается способа термического гидродеалкилирования углеводородов, включающего в себя контактирование углеводородов с водородом в реакционной системе, стойкой к науглероживанию и металлопылению, что является усовершенствованием по сравнению с традиционными стальными реакционными системами в условиях низкого содержания серы.

С другой стороны, настоящее изобретение включает также создание реакционной системы, препятствующей охрупчиванию. Предотвращение охрупчивания существенно уменьшает металлопыление и закоксовывание в реакционной системе и позволяет работать в течение более длительных периодов времени. Кроме того, во время гидродеалкилирования могут быть использованы более высокие температуры, в частности в процессах термического гидродеалкилирования, что позволяет увеличить выпуск продукции.

Еще один предпочтительный вариант относится к открытию, что простое создание гальванического, термомеханического или иного, такого, как красочное, покрытия в реакционной системе совсем не обязательно будет достаточным для полного решения вышеупомянутых проблем. Такой защитный слой должен быть достаточно толстым, чтобы обеспечить полное и непрерывное покрытие нижележащего основного металла, сохраняющееся таковым с течением времени. Даже незначительные дефекты, точечные отверстия и другие пороки в защитном слое могут создать центры разрушительного науглероживания, достаточные для остановки работы.

Эффективный защитный слой должен противостоять вредному химическому изменению, а также отслаиванию и/или расслоению. Кроме того, как было установлено, защитный слой нужно наносить так, чтобы его толщина была достаточной для полного покрытия защищаемой поверхности, и он должен сохранять свою целостность на протяжении всего периода работы. Как таковой защитный слой должен быть достаточно устойчивым к истиранию во время загрузки катализатора, запуска и работы.

В соответствии с этим предпочтительным вариантом используют промежуточный связывающий слой, который скрепляет защитный слой с защищаемой стальной подложкой. В этом отношении реакционная система содержит стальную часть, снабженную защитным слоем для изолирования стальной части от углеводородов, предпочтительно станнидным слоем, нанесенным до толщины, обеспечивающей полное изолирование стальной части от углеводородной среды и при этом позволяющей избежать сколь-нибудь значительного охрупчивания металла. Защитный слой скрепляют со стальной подложкой через промежуточный богатый карбидом (относительно нижележащей стали) связывающий слой, а в случае подложки из нержавеющей стали через промежуточный богатый карбидом и обедненный никелем (относительно нижележащей стали) связывающий слой.

В случае станнидного наружного защитного слоя и подложки из нержавеющей стали станнидный слой обогащен никелем и содержит карбидные включения, а промежуточный богатый карбидом и обедненный никелем связывающий слой содержит станнидные включения. Карбидные включения предпочтительно представляют собой непрерывные выступы связывающего слоя, проходящие, по существу, непрерывно из промежуточного связывающего слоя в станнидный слой, а станнидные включения аналогичным образом непрерывно проходят из станнидного слоя в промежуточный богатый карбидом и обедненный никелем связывающий слой. Вышеупомянутое наличие карбидных включений в станнидном слое и станнидных включений в промежуточном богатом карбидом и обедненном никелем связывающем слое обеспечивает улучшенное крепление защитного слоя, что повышает сопротивление истиранию. Поверхность раздела между промежуточным богатым карбидом связывающим слоем и обогащенным никелем станнидным слоем неровная, но в других отношениях, по существу, неразрывна.

Хотя нужно обеспечивать полное покрытие защищаемого нижележащего основного металла, но нанесения избыточного количества (толщины) материала, используемого для образования защитного слоя, следует избегать. Если слой слишком толст, например, там, где происходит местное скопление (образование наплывов) легирующих материалов краски до затвердевания, то может иметь место жидкостное охрупчивание металла. Проблема жидкостного охрупчивания металла - это, по существу, проблема разъедания металла легирующими материалами (такими, как олово или германий), которые крайне коррозионно агрессивны по отношению к стали в восстановительных условиях там, где, опять же, имеются дефекты в металле.

Кроме того, установлено, что некоторые предпочтительные покрытия толерантны к сере, например защитные слои на основе олова могут допускать до 200 м. д. (миллионных далей) в подаваемом сырье. Защитные слои устраняют необходимость в предварительном сульфидировании металлов, уменьшают сульфидную коррозию и повышают ценность продукта, облегчая при этом удаление отходов, благодаря пониженному содержанию серы. Защитные слои на основе хрома, Sb и Ge могут допускать даже более высокие уровни содержания серы (до 5 или более мас.%). Является наиболее предпочтительным, когда слои могут выдерживать соответственные количества серы в течение по крайней мере 200 часов, предпочтительно по крайней мере 400 часов и наиболее предпочтительно по крайней мере 600 часов без ухудшения свойств до степени, позволяющей науглероживание, приводящее к остановке системы из-за чрезмерного закоксовывания.

С учетом описанного выше, а также других задач, преимуществ, признаков и аспектов настоящего изобретения, которые будут очевидны из последующего описания, существо настоящего изобретения будет лучше понято из следующего ниже подробного описания и прилагаемой формулы изобретения.

Ниже дано краткое описание чертежей, на которых:

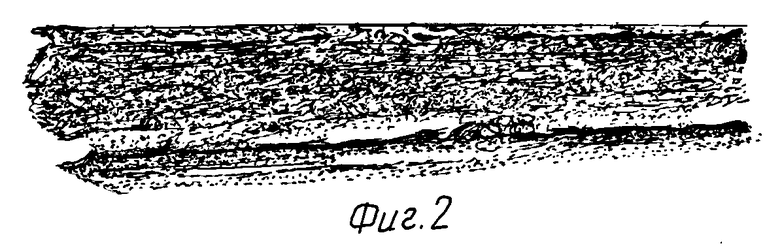

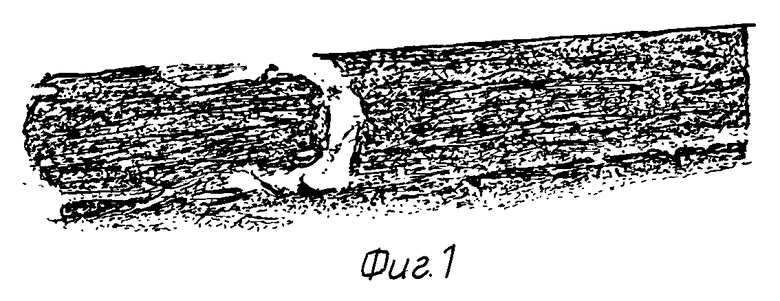

фиг. 1 - фотография сравнительного реактора для термического гидродеалкилирования, который был совершенно забит коксом во время работы;

и фиг. 2 - фотография реактора для термического гидродеалкилирования в соответствии с настоящим изобретением, который не был забит коксом во время работы.

Следующее ниже описание способа предотвращения науглероживания, способа термического гидродеалкилирования углеводорода и реакционной системы всего лишь иллюстрирует предпочтительные варианты осуществления настоящего изобретения, и его не следует рассматривать как ограничивающее в какой-то мере объем изобретения, так как специалистам в данной области техники будут очевидны из подробного описания и формулы изобретения показанные и другие эквиваленты изобретения.

Как было указано выше в соответствии с настоящим изобретением предлагается способ предотвращения науглероживания в процессе гидродеалкилирования гидродеалкилирующегося углеводорода. Способ включает предварительную обработку поверхностей реакционной системы металлом, который предотвращает науглероживание в условиях деалкилирования. В соответствии с другим вариантом реакционную систему для гидродеалкилирования обрабатывают составом, который препятствует (уменьшает) науглероживанию и металлопылению, или изготавливают из этого состава.

По существу, в способе гидродеалкилирования деалкилирующегося углеводорода газообразную смесь, содержащую углеводород и водород, подвергают в реакционной системе воздействию температуры, достаточной для превращения углеводорода в бензол и другие побочные продукты.

В предпочтительном варианте бензол получают из алкилбензолов, таких, как толуол, в соответствии со следующей общей реакцией:

C6H5R1+ H2 __→ C6H6+ R1H,

где R1 - алкильная группа, которую удаляют.

Для смешанного алкилбензольного исходного сырья R1 может состоять из одной, двух, трех или четырех метильных групп, сочетаний метильных и этильных групп или одноцепной алкильной группы, содержащей 1-4 атома углерода. Если получающийся в результате газ является пропаном или бутаном, то эти соединения могут быть гидрокрекированы полностью в метан и этан при определенных условиях гидродеалкилирования. Значительные количества этана также превращаются в метан, так что технологический отходящий газ в основном состоит из водорода и метана.

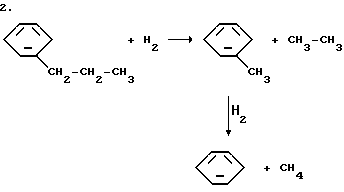

Не вдаваясь в теорию, все же можно сказать, что, по-видимому, механизмы реакций, происходящих при получении бензола из алкилбензолов, можно проиллюстрировать следующим образом:

I. Реакция A: Деалкилирование бензола C9 (несколько алкильных групп)

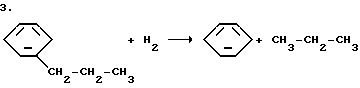

II. Реакция B: Деалкилирование бензола C9 (одноцепная алкильная группа)

Конечными продуктами всех этих реакций являются бензол и алкильное соединение. Обычно при условиях термического гидродеалкилирования продуктами этих реакций являются бензол и метан, так как пропан и большая часть этана в условиях реакции крекируются затем в метан.

Теоретически из каждого моля алкилбензола образуется один моль бензола (т. е. происходит полное деалкилирование), причем расходуется один моль водорода на каждый атом углерода в алкильной группе, удаляемой из фенильного радикала. Однако реакция деалкилирования не является на 100% избирательной, и потому могут быть образованы продукты, иные чем бензол. Эти другие продукты обычно образуются в результате реакций конденсации и крекинга.

Метан обычно является основным побочным продуктом процесса гидродеалкилирования. Каждая метильная группа, удаляемая при деалкилировании, приводит к образованию метана. Однако некоторая часть метана получается в результате гидрокрекинга ароматического кольца. Поскольку структура ароматического кольца очень устойчива, даже при высоких температурах, используемых в термическом гидродеалкилировании, то только примерно 1% колец разлагается в результате гидрокрекинга в метан. Дополнительный метан получают, когда исходное сырье содержит неароматические соединения. В условиях термического гидрокрекинга парафины и нафтены почти полностью превращаются в метаны.

Реакции гидрокрекинга потребляют много водорода, а также высвобождают большие количества тепла, которые должны быть поглощены управляемым образом. В случае загрузки больших количеств углеводородов парафинового ряда процесс термического гидродеалкилирования должен быть разработан так, чтобы предотвратить чрезмерное повышение температуры в реакторе путем, например, использования сильного потока рециклового газа в качестве приемника (поглотителя) тепла.

Используемый в описании термин "гидродеалкилирующийся углеводород" подразумевает углеводород, у которого, когда его подвергают воздействию условий гидродеалкилирования, происходит отщепление алкильной группы. Особый интерес представляет алкилзамещенные бензолы, например толуол, мета-ксилол, орто-ксилол, пара-ксилол, смешанные ксилолы, этилбензол, пропил-бензол, бутилбензол и другие алкилбензолы C7-C10. Способ особенно пригоден для гидродеалкилирования толуола в бензол и метан.

Термин "условия гидродеалкилирования", используемый в данном описании, означает условия, достаточные для превращения гидродеалкилирущегося углеводорода, такого, как алкилбензол, в бензол и получающиеся при этом побочные продукты. Такие условия очень зависят от конкретного используемого сырья и используемого способа, но они хорошо известны специалистам в данной области техники, например, из патентов США N 2929775, N 3160671, N 3284526, N 3291841, N 3607960, N 3700745, N 3835183, N 3966833, N 4058452, N 4189613, N 4191632, N 4451687, N 4463206 и N 5053574, каждый из которых включен в данное описание путем ссылки.

Способ в соответствии с настоящим изобретением особенно пригоден для использования при "условиях гидродеалкилирования", т.е. при температурах по крайней мере выше 700oF (371oC), более предпочтительно по крайней мере выше 900oF (482oC) и еще более предпочтительно по крайней мере выше 1100oF (593oC).

Наиболее предпочтителен термический способ, осуществляемый в отсутствии катализатора. При таком способе используют температуры выше 900oF (482oC), например могут быть использованы температуры выше примерно 1100oF и ниже примерно 1800oF (982oC). При этих температурах, когда значительную проблему представляют охрупчивание и металлопыление от науглероживания, защита в соответствии с настоящим изобретением особенно полезна. Такие способы описаны в патентах США N 2929775, N 3160671, N 3284526, N 3291849, N 3607960 и N 4058452, каждый из которых включен в данное описание путем ссылки.

Термин "условия низкого содержания серы", используемый в данном описании в связи с процессами гидродеалкилирования, подразумевает сырье, содержащее серы менее чем примерно 100 м. д., более предпочтительно менее чем примерно 50 м. д. , еще предпочтительнее чем менее примерно 5 м.д. и еще более предпочтительнее менее чем примерно 5 м.д. и еще лучше "свободное от серы". Предпочтительно термин "условия низкого содержания серы" означает, что для предотвращения науглероживания, охрупчивания и металлоопыления серу не добавляют. Однако можно использовать и сырье, содержащее более 100 м.д. серы.

Термин "реакционная система", используемый в данном описании в связи с гидродеалкилированием, подразумевает по крайней мере один реактор гидродеалкилирования, соответствующие его трубопроводы, печи, печные трубы, теплообменники и т.п. Вышеупомянутые проблемы, связанные с гидродеалкилированием в условиях низкого содержания серы, могут быть эффективно решены путем выбора подходящего материала для реакционной системы, находящегося в контакте с углеводородами во время их переработки. Таким образом, понятие "поверхности, подверженные науглероживанию", используемое в данном описании, подразумевает по крайней мере те поверхности реакционной системы, которые находятся в контакте с углеводородами во время их переработки, в результате чего происходит науглероживание этих поверхностей в условиях реакции и соответствующих поверхностных температур в реакционной системе.

Решение проблем науглероживания и металлопыления может включать нанесение на поверхности, подверженные воздействию реакционной среды, покрытия, образующего защитный слой, стойкий к науглероживанию, металлопылению и охрупчиванию. Понятие "стойкий к науглероживанию, металлопылению и охрупчиванию", используемое в данном описании, подразумевает те материалы системы, которые обладают стойкостью к охрупчиванию от науглероживания менее чем примерно 2,5 мм/год, предпочтительно менее чем примерно 1,5 мм/год, более предпочтительно менее чем примерно 1 мм/год и наиболее предпочтительно менее чем 0,1 мм/год. Уменьшение охрупчивания до такой степени значительно снизит металлопыление и закоксовывание в реакционной системе и позволит работать без остановки в течение более длительных периодов времени.

Такое покрытие может представлять собой тонкие алюминиевые или оксидноалюминиевые пленки на (или использование алюминированных материалов в качестве) по крайней мере части металлических поверхностей в реакционной системе. Практически таким образом могут быть созданы металлические поверхности, особенно подверженные науглероживанию и металлопылению. Такие металлические поверхности включают (но не ограничиваются ими) стенки реактора, печные трубы, теплообменники и т.п.

При нанесении алюминиевой или оксидноалюминиевой пленки является предпочтительным, чтобы пленка имела такой же коэффициент теплового расширения, как у металла (такого, как малоуглеродистая сталь), на поверхность которого ее наносят, чтобы она выдерживала термический удар или повторяющиеся циклические изменения температуры. Это предотвращает растрескивание (выкрашивание) пленки, в результате которого нижележащая металлическая поверхность будет подвержена воздействию науглероживания, приводящего к охрупчиванию от углеводородов.

Кроме того, пленка должна иметь теплопроводность такую же, как (или превышающую) теплопроводность металлов, традиционно используемых для изготовления реакционных систем для гидродеалкилирования. Далее, защитный слой, созданный алюминиевой или оксидноалюминиевой пленкой, не должен разрушаться в среде гидродеалкилирования или в окислительной среде, связанной с регенерацией катализатора, и не должен приводить к разложению углеводородов в реакционной системе.

Подходящие способы нанесения алюминиевых или оксидноалюминиевых пленок на поверхности металлов, таких, как мягкие (малоуглеродистые) стали, включают хорошо известные способы осаждения. Предпочтительные способы включают процессы порошковой или парофазной диффузии, такие, как процесс "алонизирования" (Алон-процесс), внедренный в промышленное производство фирмой "Алон-Процессинг, Инк.," Территаун, Пенсильвания.

По существу, "алонизирование" - это процесс высокотемпературной диффузии алюминия в поверхность обработанного металла, такого, как, например, малоуглеродистая сталь промышленного производства. В этом процессе металл (напр., малоуглеродистую сталь) помещают в муфель и окружают смесью шихтованных алюминиевых порошков. Затем муфель герметически закрывают и помещают в печь с регулируемой атмосферой. При повышенных температурах алюминий глубоко диффундирует в обработанный металл, образуя в результате сплав. После охлаждения печи подложку извлекают из муфеля, и удаляют лишний порошок. Затем при необходимости могут быть выполнены правка обрезка, скашивание кромок и другие второстепенные операции. Этот процесс может дать обработанный ("алонизированный") металл, стойкий к науглероживанию и металлопылению в условиях низкого содержания серы в соответствии с настоящим изобретением.

На металлические поверхности реакционной системы могут быть также нанесены тонкие хромовые или оксиднохромовые пленки для образования защитных слоев, стойких к науглероживанию и металлопылению в условиях гидродеалкилирования с низким содержанием серы. Как и алюминиевые и оксидноалюминиевые пленки и алюминированные материалы, защитные слои металлических поверхностей, покрытых хромом и оксидом хрома, не были использованы для решения проблем науглероживания в условиях гидродеалкилирования при низком содержании серы.

Хром или оксид хрома могут быть также нанесены на склонных к науглероживанию и металлопылению металлические поверхности, такие, как стенки реактора и трубы печей, теплообменники и т.п. Но целесообразно также наносить тонкую хромовую или оксиднохромовую пленку на любую поверхность в системе, имеющую хотя бы признаки науглероживания и металлопыления в условиях гидродеалкилирования при низком содержании серы.

В случае нанесения хромовой или оксиднохромовой пленки является предпочтительным, чтобы полученный в результате этого защитный слой имел такой же коэффициент теплового расширения, как у металла, на который его наносят. Кроме того, хромовый или оксиднохромовый защитный слой должен выдерживать термические удары и повторяющиеся циклические изменения температуры. Это предотвращает растрескивание (выкрашивание) защитного слоя, в результате которого нижележащие металлические поверхности могут быть подвержены науглероживанию, вызываемому окружающей средой. Защитный слой также должен иметь теплопроводность такую же, как (или превышающую) теплопроводность материалов, традиционно используемых в реакционных системах для гидродеалкилирования (в частности, малоуглеродистых сталей), для обеспечения эффективной теплопередачи. Защитный слой не должен также разрушаться в среде гидродеалкилирования или в окислительной среде, связанной с регенерацией катализатора, и не должен инициировать разложение углеводородов в реакционной системе.

Подходящие способы нанесения хромовых или оксиднохромовых пленок на поверхности металлов, таких, как, например, малоуглеродистые стали, включают хорошо известные способы осаждения. Предпочтительные способы включают процессы порошковой или парофазной диффузии, такие, как процесс "диффузионного хромирования", внедренный в промышленное производство фирмой "Аллой Сефисиз", Инк.), Уилмингтон, Делавэр.

Процесс "диффузионного хромирования" - это, по существу, процесс парофазной диффузии для нанесения хрома на металлическую поверхность (подобный вышеописанному процессу "алонизирования"). Процесс включает контактирование покрываемого металла с порошком хрома с последующей стадией термической диффузии. При этом образуется, по существу, сплав хрома с обработанным металлом, что дает в результате поверхность, очень стойкую к науглероживанию и металлопылению в условиях гидродеалкилирования при низком содержании серы.

Для получения предпочтительных стойких материалов могут быть использованы медь, олово, мышьяк, сурьма, висмут, хром, германий, галлий, индий, селен, теллур, свинец и латунь, а также их интерметаллические соединения и сплавы (напр., сплавы Cu - Sn, сплавы Cu - Sb, станниды, антимониды, висмутиды и т. д.). Стали и даже богатые никелем сплавы, содержащие эти металлы, могут тоже проявлять меньшую склонность к науглероживанию. В предпочтительном варианте вышеупомянутые материалы используют в виде гальванического, термомеханического, красочного (например, оксидные краски) или иного покрытия, нанесенного на основной конструкционный материал. Это особенно выгодно, поскольку для процессов, проводимых при температурах ниже примерно 1150oF (621oC), могут все еще быть использованы традиционные конструкционные материалы с обработкой лишь поверхности, контактирующей с углеводородами. Из указанных материалов особенно предпочтительным является олово, так как оно, химически взаимодействуя с поверхностью, образует защитный слой с высокой стойкостью к науглероживанию при более высоких температурах, устойчивый также против отслаивания и шелушения. Кроме того, полученный из олова защитный слой, по-видимому, может быть тонким (около 1/10 микрометра) и при этом все же будет предотвращать науглероживание.

Однако поскольку защитные слои подвергаются воздействию относительно тяжелых условий процессов гидродеалкилирования (например, воздействию высоких температур), то защитные слои должны быть достаточно толстыми, чтобы обеспечить, по существу, полное покрытие нижележащего основного металла. Даже незначительные дефекты, точечные отверстия или другие пороки в защитном слое могут создать деструктивные центры науглероживания, достаточные для остановки работы.

Действительно, было обнаружено, что на границе раздела между защищенной станнидами частью стали и незащищенной частью имеют место относительно глубокая точечная коррозия и науглероживание, неожиданно более сильные, чем где-либо еще в остальных местах незащищенной поверхности стали. Это говорит о том, что неполностью защищенная система даже более уязвима в отношении разрушения металлов, чем полностью незащищенная система.

Следует также избегать нанесения чрезмерных количеств (толщины) материала, используемого для образования защитного слоя. Если слой слишком толст, то может иметь место жидкостное охрупчивание металла.

Кроме того, защитный слой должен сохранять свою целостность на протяжении всего периода работы. Как таковое защитное покрытие должно быть достаточно стойким к истиранию во время загрузки катализатора, запуска установки и во время работы. Это обеспечивают путем надлежащего скрепления защитного слоя со стальной подложкой. В соответствии с настоящим изобретением защитный слой может быть скреплен со стальной подложкой через промежуточный богатый карбидом связывающий слой.

Как было указано выше, эффективные защитные слои могут быть созданы из самых разных металлов, таких, как олово, медь, мышьяк, сурьма, висмут, хром, латунь, германий, галлий, индий, селен, теллур, свинец и их интерметаллические соединения и сплавы, а более предпочтительно олово, германий, сурьма, мышьяк, селен, хром и теллур. Из них более предпочтительны олово, германий и сурьма, а наиболее предпочтительно олово. Галлий, свинец, висмут, бронза, индий и медь менее предпочтительны, а наименее предпочтительна бронза. Свинец, висмут и индий химически не взаимодействуют с железом. Они могут быть использованы на богатых никелем материалах, таких, как ИНКОНЕЛЬ 600 (75% Ni/16% хрома/ 7% Fe).

Сначала один из указанных материалов наносят на часть (или части), предназначенной для гидродеалкилирования реакционной системы в виде гальванического, термомеханического или иного покрытия толщиною, обеспечивающей полное закрытие металла, избегая при этом толщин, при которых будет происходить жидкостное охрупчивание металла. Затем гальваническое, термомеханическое или другое покрытие обрабатывают так, чтобы обеспечить образование защитного слоя, скрепленного со стальной подложкой с обеспечением необходимого сопротивления истиранию. Является предпочтительным, чтобы гальваническое, термомеханическое или другое покрытие было устойчивым к истиранию, отслаиванию или шелушению (расслаиванию) в течение 1 года, предпочтительно 2 лет и более предпочтительно 3 лет, чтобы реакционная система сохраняла способность сопротивляться науглероживанию без повторного нанесения покрытия.

Могут быть нанесены многослойные покрытия. Например, может быть нанесено оловянное покрытие с последующим после затвердевания гальваническим осаждением меди. Хотя, как было обнаружено, медь эффективна в предотвращении науглероживания и металлопыления, но она не совсем хорошо сцепляется со сталью. Имеет место отслаивание и шелушение меди. Но если стальную поверхность сначала покрыть оловом, то последующее медное покрытие будет хорошо сцепляться со слоем олова и обеспечивать дополнительную защиту поверхности металла. По существу, полученный в результате станнидный слой действует как клеящее вещество, которое сцепляет медное гальваническое покрытие с нижележащей сталью.

Образование защитного слоя в соответствии с настоящим изобретением зависит от термической обработки после нанесения вышеупомянутых металлов и от характера основного металла.

При нанесении, например, олова можно обнаружить Ni3Sn, Ni3Sn2 и Ni3Sn4 в богатых никелем системах и Fe3Sn, Fe3Sn2 и FeSn в системах, богатых железом. Подвергнув нержавеющие стали воздействию температур в пределах примерно от 925oF (495oC) до 1200oF (649oC), на них можно обнаружить твердый раствор X3Sn2. На безникелевых сталях обнаруживают Fe3Sn2, а не FeSn. При температурах ниже 925oF (495oC) можно обнаружить не Fe3Sn2, a FeSn2. На нержавеющих сталях наблюдают FeSn, на нем FeSn2, а на нем Ni3Sn4. При высоких температурах, например, 1600oF (871oC) на нержавеющих сталях можно обнаружить не сплав стали с оловом, а (Ni, Fe)3Sn и (Ni, Fe)3Sn2, а на безникелевых сталях обнаруживают диффузионный слой сплава железа с оловом, покрытый фазами Fe3Sn и Fe3Sn2.

Предпочтительный вариант осуществления настоящего изобретения с использованием реакционной системы, имеющей часть из нержавеющей стали, включает в себя создание на части из нержавеющей стали станнидного защитного слоя толщиною, достаточной для изолирования части из нержавеющей стали от углеводородов, который (защитный слой) сцепляют со стальной подложкой через промежуточный богатый карбидом и обедненный никелем связывающий слой. Более конкретно, станнидный слой обогащен никелем и содержит карбидные включения, а промежуточный богатый карбидом и обедненный никелем связывающий слой содержит станнидные включения. Является более предпочтительным, когда карбидные включения проходят, по существу, без разрыва из промежуточного богатого карбидом и обедненного никелем связывающего слоя в станнидный слой, а станнидные включения аналогичным образом непрерывно проходят из станнидного слоя в промежуточный богатый карбидом и обедненный никелем связывающий слой. Поверхность раздела между промежуточным богатым карбидом и обедненным никелем связывающим слоем и обогащенным никелем станнидным слоем неровная, но в других отношениях, по существу, неразрывна. Степень развития вышеупомянутых слоев и включений зависит от восстановительных условий и температуры, при которой обрабатывают первоначальное гальваническое, термомеханическое или иное покрытие, и от времени воздействия.

Если при сборке реакционной системы используют методы снятия внутренних напряжений в стали, то нужно максимально уменьшить образование оксидов железа до нанесения стойкого гальванического, термомеханического или другого покрытия.

В некоторых случаях нанесение покрытия из вышеупомянутых элементов в виде металлов или восстанавливаемых оксидов не особенно целесообразно. То есть для создания хорошего покрытия необходимо расплавлять материал. Но, к сожалению, некоторые металлы, такие, как германий и в некоторой степени сурьма, имеют температуры плавления, которые превышают практически применимые или даже достижимые уровни для конкретного вида оборудования или аппарата. В этих случаях желательно использовать соединения этих элементов, имеющие более низкие температуры плавления.

Например, сульфиды сурьмы и германия имеют более низкие температуры плавления, чем соответственные металлы, и могут быть использованы для создания антимонидных и германидных покрытий на сталях в богатой H2 или, возможно, даже невосстановительной атмосфере. Такие сульфиды могут быть использованы в виде порошков или красок, которые вступают в химическое взаимодействие с образованием антимонидных и германидных покрытий при значительно более низких температурах, чем те, что необходимы для металлов. Испытания показали, что антимонидные покрытия могут быть нанесены на нержавеющую сталь ряда 300 и на ИНКОЛОЙ 800 с использованием порошка Sb2S3 при 1030oF (554oC) с 20-часовым отверждением в атмосфере 7% C3H3 в H2. Испытания также показали, что германидное покрытие может быть нанесено на ИНКОЛОЙ 800 с использованием порошка GeS2 при 1150oF (621oC) в тех же самых условиях.

Где это практически осуществимо, предпочтительно наносят стойкие материалы на новые или существующие реакционные системы в виде краскообразного состава (далее называемого как "краска"). Такую краску можно наносить распылением, кистями, щетками и т.д. на поверхности реакционной системы, такие, как поверхности малоуглеродистых или нержавеющих сталей, причем она должна иметь вязкостные характеристики, достаточные для создания, по существу, сплошного покрытия измеримой и, по существу, регулируемой толщины.

Особенно полезны для применения в настоящем изобретении также хромовые краски. Предпочтительно используют краски, содержащие галогениды хрома, в частности хлориды хрома (CrCl2 и CrCl3). Краски на основе галогенидов хрома, видимо, являются самофлюсующимися и образуют прочно приставшие покрытия. Одним из преимуществ хромовых покрытий является то, что они не приводят к жидкостному охрупчиванию металла. Чтобы получить металлические хромсодержащие покрытия, хромовые краски предпочтительно восстанавливают при более высоких температурах, чем оловянные краски. Подходящими температурами восстановления являются температуры выше 1200oF (649oC), предпочтительно около 1400oF (760oC) или выше.

Примером подходящей краски является краска, содержащая легкоплавкую соль CrCl2 с растворителями и другими добавками или без них. Другие конкретные составы включают тонкоизмельченный CrCl3 в 90 вес.% трансмиссионного масла, в результате чего представляет собой вязкую жидкость, и тонкоизмельченный CrCl3 в вазелиновом носителе. Такая краска обеспечивает возможность использования простого и дешевого способа нанесения хрома на сталь, так как она обеспечивает безупречный контакт со стальной подложкой, позволяющий осуществлять отверждение для прочного сцепления хрома со сталью. Например, краска может быть восстановлена в H2 или другом подходящем газе при примерно 1500oF (815oC) в течение 1 часа.

Является наиболее предпочтительным, чтобы такой краской была разлагаемая химическая активная оловосодержащая краска, восстанавливающаяся в химически активное олово и образующая металлические станниды (напр., станниды железа и железоникелевые станниды) при нагреве в восстановительной атмосфере (например, атмосфере, содержащей водород и, возможно, углеводороды, а также оксид углерода и т.д.).

Предпочтительно вышеупомянутая краска содержит по крайней мере четыре компонента (или их функциональных эквивалента): (i) разлагаемое водородом соединение олова, (ii) систему растворителя, (iii) тонкоизмельченное металлическое олово и (iv) оксид олова в качестве восстанавливаемого впитывающего, диспергирующего и связующего агента. Краска должна содержать тонкоизмельченные твердые вещества, чтобы предельно уменьшить осаждение, и не должна содержать химически неактивных материалов, которые будут препятствовать химическому взаимодействию реакционноспособного олова с поверхностями реакционной системы.

В качестве разлагаемого водородом соединения олова особенно подходящим является октаноат или неодеканоат олова. Имеются в продаже технические составы самого этого соединения, которые при частичном высыхании образуют на стальной поверхности, по существу, подобный жевательной резинке слой, не склонный к растрескиванию и/или расслоению. Это свойство полезно для любой композиции для покрытия, используемой описанным выше образом, потому что возможно, что покрытый материал будет храниться в течение нескольких месяцев, прежде чем будет обработан водородом. Кроме того, если части покрывают до сборки, они должны быть стойкими к откалыванию во время монтажа. Как было указано выше, октаноат олова имеется в продаже. Он довольно дешев и равномерно разлагается в химически активный оловянный слой, образующий станнид железа в водороде при температурах до 600oF (315oC).

Октаноат олова нельзя использовать в краске в отдельности, поскольку он недостаточно вязок. Даже после испарения из него растворителя оставшаяся жидкость будет капать и создавать наплывы на покрытой поверхности. При использовании его, например, для покрытия горизонтальной трубы он будет образовывать наплывы внизу трубы.

Компонент (iv), являющийся впитывающим, диспергирующим и связующим агентом в виде оксида олова, представляет собой пористое оловосодержащее соединение, которое может впитывать металлоорганическое соединение олова и при этом все еще может быть восстановлено в активное олово в восстановительной среде. Кроме того, оксид олова может быть пропущен через коллоидную мельницу для получения очень мелких частиц, не склонных к быстрому осаждению. Добавление оксида олова дает краску, которая становится сухой на ощупь и не образует наплывов.

В отличие от обычных загустителей краски компонент (iv) выбирают так, чтобы он был химически активной частью покрытия при восстановлении. Он не инертен, как коллоидальный диоксид кремния (белая сажа), обычный загуститель краски, покидающий химически инертное поверхностное покрытие после обработки.

Тонкоизмельченное металлическое олово, компонент (iii), добавляют для обеспечения металлическому олову возможности вступать в химическое взаимодействие с покрываемой поверхностью при как можно более низкой температуре, даже в невосстановительной среде. Размер частиц олова предпочтительно составляет один-пять микрометров, что обеспечивает возможность превосходного закрывания поверхности, покрываемой металлическим оловом. Во время сушки краски и сварки стыков труб могут иметь место не обеспечивающие восстановления условия. Присутствие металлического олова гарантирует, что, даже когда часть покрытия не полностью восстановлена, металлическое олово будет присутствовать и вступать в реакцию с образованием требуемого станнидного слоя.

Растворитель должен быть нетоксичным и способным обеспечивать краске способность к распылению и растеканию, когда это требуется. Он должен также быстро испаряться и быть совместимым с разлагаемым водородом соединением олова. Наиболее предпочтителен изопропиловый спирт, но при необходимости можно использовать гексан и пентан. А вот ацетон имеет склонность осаждать оловоорганические соединения.

В соответствии с одним из вариантов осуществления настоящего изобретения можно использовать оловянную краску, состоящую из 20%-ного Тин Тен-Сем (содержит 20% олова в виде октаноата олова (2) в октановой кислоте или неодеканоата в неодекановой кислоте), оксида олова (4), порошкообразного металлического олова и изопропилового спирта.

Пригодны для использования в способах в соответствии с настоящим изобретением также железосодержащие химически активные краски. Такие железосодержащие химически активные краски предпочтительно содержат различные соединения олова, к которым добавлено железо в количествах, обеспечивающих массовое отношение Fe/Sn до 1/3.

Железо добавляют, например, в форме Fe2O3. Добавление железа к оловосодержащей краске должно дать существенные преимущества, в частности: (i) оно должно облегчить реагирование краски с образованием станнидов железа, действуя при этом как флюс, (ii) оно должно снижать концентрацию никеля в станнидном слое, обеспечивая тем самым лучшую защиту от закоксовывания, и (iii) оно должно дать в результате краску, обеспечивающую защиту станнидов железа от закоксовывания, даже если нижележащая поверхность недостаточно химически активна.

Кроме толщины наносимого слоя, важны вязкость и другие свойства краски. Вязкость должна быть такой, чтобы краску можно было легко наносить и чтобы она не капала и не образовывала наплывов вследствие силы тяжести. Краска также должна быть способной высыхать после нанесения на поверхность реактора. Толщина слоя краски после нанесения должна находиться в пределах между 0,5 и 15 мил (12,7 - 381 мкм), предпочтительно между 1 и 10 мил (25,4 - 254 мкм) и наиболее предпочтительно между 2 и 8 мил (50,8 - 203 мкм).

Металлические покрытия и, в частности, красочные покрытия создают в восстановительных условиях в присутствии водорода. Отверждение предпочтительно осуществляют в отсутствии углеводородов. При нанесении оловянной краски с толщиною слоя в пределах упомянутых выше значений первоначальные условия восстановления приводят к перемещению олова, обеспечивающему покрытие небольших участков (например, сварочных швов), которые не были окрашены. Благодаря этому обеспечивается полное покрытие основного металла. Затвердевание краски дает, например, прочный защитный слой толщиною предпочтительно 0,5-10 мил (12,7-254 мкм), а более предпочтительно 1-4 мил (25,4-102 мкм), который (слой) содержит интерметаллические соединения. В случае использования олова образуются слои станнидов, таких, как станниды железа и никеля. С помощью микроскопического анализа можно легко определить толщину этого слоя. Для облегчения измерения толщины слоев краски и другого покрытия могут быть приготовлены образцы для испытания, соответствующие окрашенной поверхности реакционной системы. Они могут быть обработаны в условиях, идентичных условиям обработки в реакционной системе. Образцы могут быть использованы для определения толщины слоя краски и другого покрытия.

При использовании оловосодержащих красок предпочтительно сначала отверждают краску при температурах ниже обычных рабочих температур, необходимых для гидродеалкилирования. Температуры отверждения в диапазоне 500-1100oF (260-593oC), предпочтительно 900-1000oF (482- 538oC) (в частности для оксидсодержащих красок) дают стойкое против науглероживания покрытие, которое предельно уменьшает включение хрома в станнидное покрытие (которое нежелательно).

Для подходящего отверждения краски, например, в системе, имеющей окрашенные части, создают давление с помощью N2, после чего добавляют H2 до концентрации, превышающей или равной 50% H2. Температура на входе в реактор может быть повышена до 800oF (427oC) со скоростью 50-100oF/ч (10-38oC/ч). После этого температура может быть повышена до уровня 950-975oF (510-524oC) со скоростью 50oF/ч (10oC/ч) и удержана на этом уровне в течение примерно 48 часов. Отверждение может быть также обеспечено в чистом H2 при 1000-1200oF (538-649oC) в течение 2-24 часов.

Как было указано ранее, для станнидных защитных слоев температура отверждения влияет на характеристики фаз защитного слоя. Поэтому необходимо проявлять внимание при отверждении защитного слоя. Например, в случае станнидного защитного слоя, нанесенного путем электроосаждения олова на подложку, из стали марки ИНКОЛОЙ 800 (богатая никелем сталь), его подвергали воздействию низких температур отверждения (а именно отверждали в течение трех недель при 650oF, т. е. 343oC), что, как показало обследование, дало раздельные фазы станнидов железа и никеля с неприемлемо активной химически никелевой фазой снаружи. Но, как было обнаружено, подвергание станнидного защитного слоя воздействию более высоких температур (одну неделю при 650oF, т.е. 343oC, и затем две недели при 1000oF, т.е. 538oC) дало приемлемые станнидные фазы, где станнид был реконструирован до сравнимого относительного содержания никеля и железа в каждой станнидной фазе. Подвергание воздействию еще более высоких температур (одну неделю при 650oF, т.е. 343oC, а затем одну неделю при 1000oF, т.е. 538oC, и одну неделю при 1200oF, т.е. 649oC) привело к реконструированию станнидного слоя и богатого карбидом нижележащего слоя в потенциально активные химически богатые никелем станниды, в частности на поверхности защитного слоя. В этом отношении думается, что включение железа, например, в состав краски может быть эффективной контрмерой, когда отверждение проводят при высоких температурах.

Металл и металлические соединения, содержащиеся в гальваническом, термомеханическом или другом покрытии, предпочтительно отверждают при условиях, обеспечивающих образование расплавленных металлов и/или соединений. Поэтому германиевые и сурьмяные краски предпочтительно отверждают при температурах в диапазоне 1000-1400oF (538-760oC).

Было проведено испытание, при котором неокрашенные стальные образцы помещали в реакторы, которые уже были обработаны краской на основе олова, подобной тем, что описаны выше, до восстановления краски. Тем не менее, как было обнаружено, неокрашенные образцы имели равномерные покрытия из защитного станнида после восстановления. Таким образом, вышеупомянутые оловосодержащие краски или другие стойкие к науглероживанию гальванические, термомеханические или иные покрытия могут быть также подправлены в соответствии с настоящим изобретением. Например, подправленное защитное покрытие на основе олова, сурьмы, германия и т.д. может быть образовано путем введения тонкодисперсного порошка металла, оксида металла или другого химически активного соединения металла в поток восстанавливающего газа, содержащего H2 и, возможно, углеводороды. Благодаря миграционным свойствам этих металлов тонкодисперсный туман химически активного жидкого металла может вступать в химическое взаимодействие с открытыми стальными поверхностями. При использовании способа подправления слои катализатора нужно удалять или защищать как-нибудь иначе. Очевидно, что вышеописанный способ может быть использован также для создания первоначальных защитных покрытий.

Защита стали от науглероживания и закоксовывания может быть также обеспечена и оловянными покрытиями путем нанесения, повторного нанесения или подправления их с использованием галогенидов олова при повышенных температурах, предпочтительно подправлением покрытой стали. Металлическое олово химически взаимодействует с, например, HCl, образуя летучие хлориды олова, которые рассеиваются по поверхности стали и, вступая со сталью в химическое взаимодействие, образуют защитные станниды железа и никеля. Летучесть олова можно регулировать путем изменения температуры и состава галогенидов.

Технология, связанная с настоящим изобретением, может быть также использована для восстановления ранее науглероженных систем. Например, один из вышеупомянутых защитных слоев может быть образован на уже науглероженной поверхности подходящим способом осаждения, таким, как химическое осаждение из паровой фазы, или, если это физически возможно, путем нанесения краски из одного или нескольких описанных в данном описании материалов.

При восстановлении ранее науглероженных систем защитный слой должен иметь коэффициент теплового расширения, близкий к коэффициенту теплового расширения основного металла, и должен быть способен противостоять термическому удару и повторяющемуся циклическому изменению температуры, благодаря чему он не будет растрескиваться (выкрашиваться), и основной металл не будет подвержен охрупчиванию. Кроме того, слой должен иметь теплопроводность, близкую к (или выше) теплопроводности обычно используемых металлов, для обеспечения эффективной теплопередачи. Слой не должен разрушаться в окружающей среде или в окислительной среде, связанной с общей регенерацией катализатора (выжиганием кокса), и не должен вызывать разложение самих углеводородов.

Перед восстановлением путем создания защитного слоя необходимо удалить кокс с поверхности основного металла, так как он может мешать химическому взаимодействию между защитным слоем и основным металлом. Существует несколько возможных способов очистки, такие, как (i) окисление металлической поверхности, (ii) окисление металлической поверхности и химическая очистка, (iii) окисление металлической поверхности и химическая очистка с последующей пассивацией и (iv) окисление металлической поверхности и физическая очистка. Способ (i) пригоден для удаления остаточного кокса и приемлем тогда, когда оксидный слой будет достаточно тонким, чтобы обеспечить возможность надлежащего образования защитного слоя, такого, как станнидный слой. Поэтому более предпочтительны другие способы, так как они предусматривают удаление оксидного слоя, чтобы убрать помеху образованию эффективного защитного слоя. Разумеется, могут быть использованы сочетания вышеупомянутых способов очистки в конкретной установке или для конкретной системы. В конечном счете выбор будет продиктован многими факторами, присущими только конкретной установке или системе, такими, как, например, геометрические формы реактора.

Другим потенциально подходящим способом нанесения защитных слоев, стойких к науглероживанию материалов, является химическое парофазное осаждение ("CVD"). Способы химического парофазного осаждения могут быть использованы в новых и существующих установках. Эти способы особенно полезны в существующих установках, где другие способы оказываются трудными или невозможными в осуществлении.

Предпочтительный способ химического осаждения из паровой фазы включает испарение металлоорганического соединения, содержащего один или несколько упомянутых в данном описании защитных материалов, в водороде или смеси водорода с инертным газом. Примеры таких металлоорганических соединений включают нафтенат меди, тетраметилолово, тетрабутилолово, трифениларсин, трибутилсурьма, неодеканоат висмута и октоат хрома. Для разложения металлоорганического соединения на основном материале нужно нагреть газ насыщения. Это особенно целесообразно делать в печи с регулируемой температурой. Оптимальные условия для реакции разложения зависят от конкретного используемого металлоорганического соединения.

Еще одним способом предотвращения науглероживания, закоксовывания и металлопыления в реакционной системе является нанесение металлического покрытия (плакированного покрытия) на богатые хромом стали, имеющиеся в реакционной системе. Эти металлические покрытия могут состоять из олова, сурьмы, германия, висмута или мышьяка. Особенно предпочтительно олово. Эти покрытия могут быть нанесены способами, включающими электроосаждение, осаждение из паровой фазы и выдержка при определенной температуре богатой хромом стали в ванне расплавленного металла.

Думается, что в реакционных системах для гидродеалкилирования, где проблемы науглероживания, закоксовывания и металлопыления особенно серьезны, покрытие богатых хромом никельсодержащих сталей слоем олова, по существу, создает двойной защитный слой. Образуются внутренний, богатый хромом и бедный никелем слой, стойкий к науглероживанию, закоксовыванию и металлопылению, и наружный, станнидный слой, также стойкий к науглероживанию, закоксовыванию и металлопылению. Это происходит потому, что когда богатую оловом сталь, покрытую оловом, подвергают воздействию типичных для гидродеалкилирования поверхностных температур (таких, как температуры до примерно 1400oF, т.е. 760oC), то в результате химического взаимодействия олова со сталью образуются обогащенные никелем железоникелевые станниды. Никель предпочтительно выщелачивают с поверхности стали, в результате чего остается богатый хромом слой. В некоторых случаях может быть желательным удаление железоникелевого станнидного слоя с нержавеющей стали для обнажения богатого хромом слоя или добавление железа для получения станнидов железа.

Например, было установлено, что при нанесении на нержавеющую сталь марки 304 оловянного плакированного покрытия и нагреве его примерно при 1200oF (649oC) получают богатый хромом и карбидом слой под станнидным слоем, содержащим примерно 17% хрома, и по существу, не содержащим никеля, что сравнимо с нержавеющей сталью марки 430.

При нанесении покрытия из металлического олова на богатую хромом сталь может быть желательным изменять толщину металлического покрытия для обеспечения требуемой стойкости против науглероживания, закоксовывания и металлопыления. Это может быть сделано, например, путем регулирования времени выдержки богатого хромом слоя в ванне расплавленного металла. Это будет также влиять на толщину получающегося богатого хромом слоя стали. Может быть также желательным изменение рабочей температуры или изменение состава богатой хромом стали, которую покрывают, для регулирования концентрации хрома в полученном богатом хромом слое.

Было также установлено, что покрытые оловом стали могут быть дополнительно защищены от науглероживания, металлопыления и закоксовывания путем выполнения последующего процесса, включающего нанесение тонкого оксидного покрытия, предпочтительно оксидом хрома, таким, как Cr2O3. Это покрытие должно быть тонким, не более нескольких микрометров. Нанесение такого оксида хрома будет обеспечивать защиту также покрытых алюминием сталей, таких, как "алонизированные" стали, в условиях низкого содержания серы.

Оксиднохромовый слой может быть нанесен различными способами, включающими нанесение хроматной или дихроматной краски с последующим выполнением процесса восстановления, парофазную обработку хроморганическим соединением или нанесение гальванического хромового покрытия с последующим окислением полученной хромированной стали.

"Алонизированные" стали, стойкие против науглероживания в условиях гидродеалкилирования, могут быть сделаны еще более стойкими путем последующей обработки покрытой алюминием стали путем осуществления покрытия оловом. В результате это дает сталь, более стойкую к науглероживанию, поскольку имеет место суммарный эффект от алюминиевого и оловянного покрытий. Эта последующая обработка дает дополнительную выгоду, состоящую в том, что она исправляет всякие дефекты или трещины в алюминии, например "алонизированном" покрытии. Такая последующая обработка также снижает затраты, поскольку более тонкое алюминиевое покрытие может быть нанесено на стальную поверхность, которая должна быть затем обработана путем нанесения оловянного покрытия. Кроме того, эта последующая обработка будет защищать нижележащий слой стали при изгибе алюминированных сталей, который может вызвать образование трещин в алюминиевом слое и, следовательно, науглероживание стали в условиях высоких температур. Эта последующая обработка может также предотвратить коксообразование на обработанных стальных поверхностях, а также предотвратить образование кокса на дне трещин, появляющихся на сталях, которые были алюминированы, но не были дополнительно покрыты оловом.

Не вдаваясь в теорию, можно, по-видимому, сказать, что подходящие различные материалы могут быть выбраны и классифицированы в соответствии с их чувствительностью к науглероживающим средам. Например, железо, кобальт и никель образуют относительно неустойчивые карбиды, которые будут впоследствии науглероживаться, образовывать кокс и пылить. Такие элементы, как хром, ниобий, ванадий, вольфрам, молибден, тантал и цирконий, будут образовывать устойчивые карбиды, более стойкие к науглероживанию, закоксовыванию и пылению. Такие элементы, как олово, сурьма, германий и висмут не образуют карбидов или кокса. Причем указанные элементы могут образовывать устойчивые соединения с многими металлами, такими, как железо, никель и медь, в условиях гидродеалкилирования. Устойчивы также станниды, антимониды и висмутиды и соединения свинца, ртути, мышьяка, германия, индия, теллура, селена, таллия, серы и кислорода. Последняя категория материалов включает такие элементы, как серебро, медь, золото, платина и тугоплавкие оксиды, такие, как диоксид кремния и оксид алюминия. Эти материалы стойки, не образуют карбидов и не вступают в химическое взаимодействие с другими металлами в науглероживающей среде при условиях гидродеалкилирования.

Как было описано выше, одним из способов решения проблем науглероживания и металлопыления является подбор подходящих металлов, образующих защитные слои, стойкие к науглероживанию и металлопылению, и их использование для образования защитных слоев на металлических поверхностях в реакционной системе. Однако науглероживанию и металлопылению могут быть подвержены самые разнообразные металлы, причем эти металлы могут быть более дорогими и редкими, чем традиционные материалы (например, малоуглеродистые стали), используемые в изготовлении реакционных систем. Поэтому может быть желательным использовать в реакционной системе в соответствии с настоящим изобретением керамические материалы, которые в типичных условиях не образуют карбидов и потому не подвержены науглероживанию, для по крайней мере части металлических поверхностей в реакционной системе.

При выборе керамических материалов для использования в способе в соответствии с настоящим изобретением является предпочтительным, чтобы керамический материал имел теплопроводность примерно такую же или выше, чем у материалов, традиционно используемых в изготовлении реакционных систем для гидродеалкилирования. Кроме того, керамические материалы должны иметь достаточную конструктивную прочность при температурах, существующих в реакционной системе для гидродеалкилирования. Еще, керамические материалы должны быть способны выдерживать термические удары или повторяющиеся циклические изменения температуры, которые имеют место во время работы реакционной системы. И еще, керамическая поверхность не должна быть подвержена разрушению в углеводородной среде или в окислительной среде. Выбранный керамический материал также не должен способствовать разложению углеводородов в реакционной системе.

Подходящие керамические материалы включают (но не ограничиваются ими) такие материалы, как карбиды кремния, оксиды кремния, нитриды кремния и нитриды алюминия. Из них особенно предпочтительны карбиды и нитриды кремния, так как они способны обеспечивать полную защиту для реакционной системы, даже в условиях гидродеалкилирования при низком содержании серы.

По крайней мере часть металлических поверхностей в реакционной системе может быть покрыта пленкой кремния или диоксида кремния. В частности, такими покрываемыми металлическими поверхностями являются (но не ограничиваются ими) стенки реактора. Но было бы полезным покрывать тонкой пленкой кремния или диоксида кремния любую металлическую поверхность в реакционной системе, проявляющую признаки науглероживания и металлопыления.

Для нанесения пленок кремния или диоксида кремния могут быть использованы традиционные способы. Диоксид кремния или кремний можно наносить путем электроосаждения и химического парофазного осаждения алкоксисилана в газе-носителе паров. Пленка кремния или диоксида кремния предпочтительно должна иметь коэффициент теплового расширения примерно такой же, как у покрываемой металлической поверхности. Кроме того, пленка кремния или диоксида кремния должна быть способной противостоять термическим ударам и повторяющимся циклическим изменениям температуры, имеющим место во время гидродеалкилирования. Это позволит избежать растрескивания (выкрашивания) пленки кремния или диоксида кремния и возможного науглероживания нижележащей металлической поверхности от воздействия углеводородной среды. Эта пленка должна также иметь теплопроводность приблизительно такую же как (или выше, чем) теплопроводность металлов, традиционно используемых в реакционных системах для гидродеалкилирования, чтобы обеспечить эффективную теплопередачу. Пленка кремния или диоксида кремния также не должна разрушаться в среде гидродеалкилирования или в окислительной среде и не должна вызывать разложения самих углеводородов.

Поскольку разные участки реакционной системы в соответствии с настоящим изобретением могут быть подвержены воздействию разных температур, то подобранные материалы могут быть разными, т.е. те материалы, которые создают защитные слои с более высокой стойкостью к науглероживанию, используют в тех зонах системы, которые испытывают воздействие самых высоких температур.

Что касается выбора материала, то было открыто, что окисленные поверхности металлов группы VIII периодической системы элементов, таких, как железо, никель и кобальт, более активны с точки зрения закоксовывания и науглероживания, чем их неокисленные эквиваленты. Например, было обнаружено, что обожженный в среде воздуха образец из нержавеющей стали 347 был значительно более активен, чем неокисленный образец из той же стали. По-видимому, это обусловлено повторным восстановлением окисленных сталей, что дает очень мелкозернистые металлы железо и/или никель. Такие металлы особенно активны в отношении науглероживания и закоксовывания.

Поскольку описанные в данном описании способы могут быть использованы для регулирования науглероживания, каталитического закоксовывания и металлопыления при высоких температурах, то они могут быть также использованы в других областях химической технологии и химической переработки нефти. Эти области включают высокотемпературные химические и нефтехимические процессы, где явление науглероживания уже известно, а также проводимые при более низких температурах процессы, где пока не возникали очень уж серьезные проблемы, связанные с науглероживанием.

Например, способы могут быть использованы в применении к экранным трубам, подверженным науглероживанию, каталитическому закоксовыванию и металлопылению, таким, как экранные трубы в коксовальных печах. Кроме того, способы могут быть использованы для регулирования науглероживания, каталитического закоксовывания и металлопыления в крекинг-печах, работающих при температурах в диапазоне примерно 1400-1700oF (760-927oC). Например, износ стали, происходящий в крекинг-печах, работающих при указанных температурах, можно регулировать путем нанесения защитных слоев на основе различных металлов. Эти защитные слои могут быть созданы путем нанесения металлов способами электроосаждения и окрашивания. Окрашивание особенно предпочтительно. Покрытие из сурьмы, нанесенное на железосодержащие стали, защищают эти стали от науглероживания, закоксовывания и металлопыления при описанных условиях крекинга. Действительно, сурьмяная краска, нанесенная на железосодержащие стали, обеспечивает защиту от науглероживания, каталитического закоксовывания и металлопыления при 1600oF (871oC).

Покрытие из висмута, нанесенное на богатые никелем легированные стали (напр. , ИНКОНЕЛЬ 600), может защищать эти стали от науглероживания, каталитического закоксовывания и металлопыления при условиях крекинга. Это было продемонстрировано при температурах до 1600oF (871oC).

Висмутовые покрытия могут быть также нанесены на железосодержащие стали и будут обеспечивать их защиту от науглероживания, металлопыления и каталитического закоксовывания при условиях крекинга. Может быть использовано также металлическое покрытие, содержащее в сочетании висмут, сурьму и/или олово.

Вышеупомянутая хромовая краска может также быть нанесена на стальные трубы и восстановлена на месте для использования в печах для крекинга этана. В сущности, хромовая краска может создать огнеупорную поверхность в самых разных окружающих средах, таких, как науглероживающая, окисляющая и хлорирующая среды.

Покрытые хромом стали, очевидно, пригодны также для использования в других средах, так, как они, как было установлено, тоже проявляют стойкость к науглероживанию и каталитическому закоксовыванию в средах с высокой температурой (например, 800-2000oF, т.е. 427-1093oC). Например, в условиях крекинга при 2000oF (1093oC) в течение 1 часа в науглероживающем газе из 7% C3H8 в H2, барботированном через H2O с добавкой достаточного количества CS2, чтобы обеспечить содержание серы примерно 100 м. д., хромированный образец из нержавеющей стали 304 не показал ни закоксовывания, ни науглероживания, тогда как необработанный образец из стали ИНКОЛОЙ 800 и имеющие станнидное и антимонидное покрытия никелированные образцы из стали ИНКОЛОЙ 800 показали закоксовывание. При полном отсутствии серы хромированный образец показывал закоксовывание, но намного меньшее, чем необработанный образец.

При вышеупомянутом испытании хром был нанесен в виде гальванического покрытия и подвергнут термической обработке для обеспечения сцепления его со сталью. Как было установлено, хромовое покрытие вступает в химическое взаимодействие со стальной подложкой с образованием клеящего вещества, состоящего из CrFe и карбида хрома, причем снаружи образуется покрытие из Cr2O3. Для повышения стойкости на поверхность хромированной стали может быть нанесен антимонидный или германидный слой.

Описанная технология пригодна также для использования в традиционных и в проводимых при низком содержании серы процессах риформинга, осуществляемых при значительно более низких температурах. До недавнего времени в традиционных процессах риформинга, проводимых в присутствии достаточного количества серы, проблем, связанных с науглероживанием, металлопылением и каталитическим закоксовыванием, не наблюдалось. С появлением же систем с низким содержанием серы появились и проблемы.

В системах риформинга при сверхнизком содержании серы сырье обычно содержит менее чем 100 млрд. д. (миллиардных долей) серы, более предпочтительно менее чем 50 млрд. д. и еще более предпочтительно менее чем 25 млрд. м., например менее 5 млрд. д. ("сверхнизкое содержание серы), что недостаточно для предотвращения науглероживания. Значительно больше серы присутствует при осуществлении традиционных (т.е. не с низким содержанием серы) способов каталитического риформинга. В этом отношении широко распространенное в мире среднее содержание серы составляет примерно 500 млрд. д., и обычными являются даже более высокие уровни. При нарушении условий традиционное сырье может даже содержать до 1000-5000 млрд. д. серы.

Даже если и традиционные, и осуществляемые при низком содержании серы процессы риформинга проводят при относительно низких температурах по сравнению, например, с процессами крекинга этана, все же возможны очень высокие температуры в слоях катализатора, когда экзотермические реакции деметанизации в корольках кокса вызывают создание участков местного перегрева. Эти участки перегрева являются источником связанных с науглероживанием проблем даже в традиционных реакционных системах для риформинга, в которых присутствуют значительные количества серы.

Например, как уже наблюдалось, центральные трубчатые решетки риформинг-аппаратов местами приходили в негодность в результате образования дырок, что в конечном счете приводило к миграции катализатора. В традиционных риформинг-процессах температуры в корольках кокса во время образования и горения, видимо, достаточно высоки, чтобы преодолеть способность технологической серы препятствовать каталитическому закоксовыванию, науглероживанию и пылению. Поэтому металлические решетки науглероживаются и становятся более чувствительными к межкристаллитному окислению (вид коррозии) во время регенерации, приводящему их в негодность. При этом происходит увеличение отверстий решеток и образование дырок.

При использовании обработки решеток в традиционном риформинге пассивационный слой на основе хрома был бы, видимо, более желательным, чем слой на основе олова, так как такой слой должен выдерживать регенерацию катализатора на воздухе и повторное диспергирование хлоридами. При таких условиях хром, водимо, был бы более прочен, чем олово. В этом отношении испытания говорят о том, что хромовое гальваническое покрытие более устойчиво к миграции (потере) металла во время регенерации и было бы более твердым и потому менее изнашиваемым путем истирания во время загрузки катализатора.

Таким образом, технология в соответствии с настоящим изобретением была бы полезной в любом процессе превращения углеводородов, где желательно уменьшить количество серы и/или воды, присутствующих, например, в исходном сырье или вводимых отдельно, до уровней ниже традиционно используемых. В этом отношении, если технологию в соответствии с настоящим изобретением используют в применении к другим химическим и нефтехимическим процессам, то "низким содержанием серы" будет уровень серы ниже установленного уровня в традиционном сырье или реакционной системе во время переработки для конкретного процесса (например, были предприняты меры по снижению уровней серы в сырье или реакционной системе, или серу при проведении процесса не добавляют или добавляют мало). Технология в соответствии с настоящим изобретением могла бы быть средством снижения эксплуатационных затрат на такие процессы, которые (затраты) были ранее значительными из-за присутствия серы и/или воды, а также средством значительного повышения эксплуатационных качеств катализатора, так как сера до некоторой степени отравляет (деактивирует) катализаторы. Аналогичным образом, технология в соответствии с настоящим изобретением была бы полезной в процессах, где проблемы науглероживания, закоксовывания и металлопыления существуют сейчас, и необходимы новые способы решения этих проблем.

Примеры процессов, где технология в соответствии с настоящим изобретением могла бы, возможно, быть полезной, включают (но не ограничиваются ими) неокислительное или окислительное дегидрирование углеводородов в олефины и диены, дегидрирование этилбензола в стирол, конверсию легких углеводородов (т. е. C2-C5, предпочтительно C3-C4) в ароматические соединения, трансалкилирование толуола в бензол и ксилолы, деалкилирование алкилированных ароматических углеводородов в ароматические соединения, алкилирование ароматических соединений в алкилированные ароматические углеводороды, получение топлив и химических продуктов из H2 и CO (например, процесс Фишера-Тропша), парофазный риформинг углеводородов в H2 и CO, получение дифениламина из анилина, метаноловое алкилирование толуола в ксилолы и дегидрирование изопропилового спирта в ацетон. Технические детали, касающиеся вышеупомянутых процессов, можно найти в книге Kirk-Ohmer - Encyclopedia of Chemical Technology, третье издание, 1978, содержание которой включено в данное описание путем ссылки.

Предпочтительные процессы, где может быть полезной технология в соответствии с настоящим изобретением, включают конверсию легких углеводородов в ароматические соединения, получение топлив и химических продуктов из H2 и CO и парофазный риформинг углеводородов в H2 и CO.

Что касается процессов гидродеалкилирования, то могут быть также использованы и другие способы для решения проблем, связанных с науглероживанием, охрупчиванием и металлопылением. Они могут быть использованы в сочетании с подбором подходящих материалов для реакционной системы. Предпочтительным из этих других способов является добавление не содержащего серы агента или агентов, препятствующих науглероживанию и закоксовыванию, во время выполнения процесса гидродеалкилирования. Эти агенты можно добавлять при переработке непрерывно, при этом они будут взаимодействовать с теми поверхностями реакционной системы, которые контактируют с углеводородами, или их можно использовать для предварительной обработки реакционной системы в виде нанесения законченного покрытия или как дополнение к другой обработке.

Не вдаваясь в теорию, все же можно сказать, что, по-видимому, эти агенты взаимодействуют с поверхностями реакционной системы, разрушая их и химически воздействуя на них с образованием интерметаллических соединений с железом и/или никелем, таких, как станниды, антимониды, германиды, висмутиды, плюмбиды, арсениды и т. д. Такие интерметаллические соединения устойчивы против науглероживания, закоксовывания и пыления и могут защищать нижележащие металлы.

Интерметаллические соединения, по-видимому, также более устойчивы, чем сульфиды металлов, образующиеся в системах, в которых для пассивации металла используют H2S. Эти соединения не восстанавливаются водородом, как сульфиды металлов. В результате они менее подвержены уходу из системы, чем сульфиды металлов. Поэтому непрерывное добавление ингибитора науглероживания с исходным сырьем может быть сведено к минимуму.

Предпочтительные не содержащие серы агенты, препятствующие науглероживанию и закоксовыванию, включают металлоорганические соединения, такие, как оловоорганические, сурьмаорганические, германийорганические, висмутоорганические, мышьякорганические и свинецорганические соединения. Подходящие свинецорганические соединения включают тетраэтил- и тетраметилсвинец. Особенно предпочтительны оловоорганические соединения, такие, как тетра-бутилолово и триметилолово.

Другие конкретные металлоорганические соединения включают неодеканоат висмута, октоат хрома, нафтенат меди, карбоксилат марганца, неодеканоат палладия, неодеканоат серебра, тетрабутилгерманий, трибутилсурьму, трифенилсурьму, трифениларсин и октоат циркония.

Как и где добавлять эти агенты в реакционную систему - неважно и в основном зависит от конкретных расчетных характеристик процесса. Например, они могут быть добавлены непрерывно или с перерывами с исходным сырьем.

Предпочтительным способом нанесения агентов на поверхность существующей или новой реакционной системы является разложение металлоорганического соединения в среде водорода при температурах примерно 900oF (482oC). При использовании при этом, например, оловоорганических соединений на поверхности реакционной системы осаждается химически активное металлическое олово. При указанных температурах олово будет затем вступать в химическое взаимодействие с металлом поверхности, пассивируя его.

Оптимальные температуры нанесения покрытия зависят от конкретного металлоорганического соединения или смесей соединений, если требуются сплавы. Обычно в реактор может быть прерывисто подано избыточное количество металлоорганического агента для покрытия с высоким расходом водорода, обеспечивающим перенос агента по системе в туманообразном состоянии. Затем расход может быть уменьшен, чтобы дать туману возможность покрыть поверхность реакционной системы металлом и позволить металлу вступить в химическое взаимодействие с поверхностью реакционной системы. В соответствии с другим вариантом соединение может быть введено в виде пара, который разлагается и вступает в химическое взаимодействие с горячими стенками реактора в восстановительной атмосфере.