Область применения изобретения

Настоящее изобретение в общем имеет отношение к вкладышам подшипников скольжения, а более конкретно, к таким вкладышам, которые имеют спеченный порошковый металлический материал вкладыша подшипника типа бронзы, нанесенный на стальную основу, что используют, например, во вкладышах подшипников для двигателей.

Уровень техники

У вкладышей подшипников скольжения, в том числе и у вкладышей подшипников для двигателей, производят сцепление порошкового металлического бронзового сплава со стальной основой, чтобы образовать цапфу для вращения коленчатого вала и т.п. Матрица из сплава медь-олово позволяет получить прочную поверхность вкладыша подшипника, позволяющую выдерживать нагрузки, приложенные к вкладышу подшипника при его использовании. Такие вкладыши подшипников также должны иметь соответствующую износостойкость и стойкость к заклиниванию (к заклиниванию двигателя), поэтому обычно в их материал добавляют некоторые дополнительные легирующие примеси, в том числе добавляют свинец в бронзовую матрицу. Свинец действует как смазочный материал на поверхности вкладыша подшипника. Обычно также добавляют покрытие из олова на поверхность вкладыша подшипника, чтобы дополнительно повысить характеристики износостойкости и стойкости к заклиниванию вкладыша подшипника.

Принимая во внимание соображения относительно охраны окружающей среды, уже были предложены различные заменители свинца, однако до настоящего времени ни один из них не позволяет заменить свинец без ухудшения прочности, износостойкости, стойкости к заклиниванию и различных других характеристик в различных применениях вкладышей подшипников скольжения, в том числе и во вкладышах подшипников для двигателей.

Заявитель обнаружил, что висмут, если его предварительно сплавить с порошковой металлической бронзой в контролируемом количестве вместе с контролируемым количеством фосфора, позволяет получить материал, который может быть спечен и сцеплен со стальной основой, чтобы в результате получить спеченный вкладыш подшипника для двигателя с бронзовой облицовкой и со стальной основой, физические характеристики которого равны или лучше физических характеристик вкладышей подшипников бронза-свинец, в том числе характеристики износостойкости и стойкости к заклиниванию равны или лучше аналогичных характеристик вкладышей подшипников для двигателей, с облицовкой из материала порошковая металлическая бронза-свинец и со стальной основой.

Вкладыш подшипника для двигателя, сконструированный в соответствии с более ранним изобретением заявителя (а именно в соответствии с патентом США 6746154), содержит главным образом не содержащий свинца бронзовый порошковый металлический материал (облицовки) вкладыша подшипника, сцепленный со стальной основой. Материал вкладыша подшипника содержит главным образом от 8 до 12% по весу олова, от 1 до менее чем 5% по весу висмута и от 0.03 до 0,8% по весу фосфора с балансом главным образом из меди.

Вкладыши подшипников для двигателей из сплава бронза-висмут-фосфор, изготовленные в соответствии с более ранним изобретением заявителя, имеют следующие физические свойства: прочность на растяжение 400 МПа или больше, предел текучести 290 МПа или больше, относительное удлинение 10% или больше и твердость 130 Hv 0.5/15 или больше. Для сравнения укажем, что традиционный вкладыш подшипника из сплава медь-олово-свинец, имеющего 10 вес.% олова и 10 вес.% свинца, в среднем имеет существенно более низкий предел текучести, составляющий 223 МПа, сравнимую прочность на растяжение, составляющую 301 МПа, пониженное относительное удлинение, составляющее около 8%, и пониженную твердость, составляющую около 96 HV 0.5/15. Для дополнительного сопоставления были проведены сравнительные испытания на износостойкость аналогичных двигателей, имеющих вкладыши подшипников из сплава бронза-висмут-фосфор, изготовленных в соответствии с более ранним изобретением заявителя и имеющих более традиционные вкладыши подшипников из сплава медь-олово-свинец описанного выше типа. Более традиционные вкладыши подшипников из сплава медь-олово-свинец имеют потерю (материала) около 12 мкм за счет износа, в то время как вкладыши подшипников, изготовленные в соответствии с более ранним изобретением заявителя, имеют потерю около 10-11 мкм, что показывает, что износостойкость и стойкость к заклиниванию вкладышей подшипников в соответствии с указанным изобретением по меньшей мере равны, если не лучше, соответствующих характеристик традиционных вкладышей подшипников двигателей, изготовленных с использованием сплава медь-олово-свинец.

Неожиданно было обнаружено, что вкладыши подшипников, изготовленные в соответствии с более ранним изобретением заявителя, улучшают свои характеристики когда они подвергаются фрикционной нагрузке скольжения при эксплуатации, и если они имеют некоторое количество олова, которое находится в твердом растворе в меди и мигрирует к поверхности вкладыша подшипника, за счет чего образуется обогащенный оловом слой на поверхности вкладыша подшипника, который отсутствовал после спекания или ранее установки и использования вкладыша подшипника. Эта миграция олова и образование высокообогащенного оловом слоя на поверхности вкладыша подшипника значительно повышает смазывающую способность вкладыша подшипника и, таким образом, способствует повышению характеристик износостойкости и стойкости к заклиниванию вкладыша подшипника после начала использования вкладыша подшипника. Такую миграцию олова не наблюдают в традиционных вкладышах подшипников с использованием сплава медь-олово-свинец, а также в случаях уже предложенных замен свинца, например, на никель. Несмотря на то что это до конца непонятно, все же можно предположить, что при приложении фрикционной нагрузки скольжения висмут реагирует с оловом в матрице и эффективно мобилизует олово, побуждая его двигаться к поверхности вкладыша подшипника. Проведенная после испытаний визуальная проверка вкладышей подшипников двигателя, приготовленных в соответствии с указанным изобретением, показала, что поверхность вкладыша подшипника является блестящей и имеет цвет олова, причем проведенный химический анализ вкладыша подшипника показывает существенно повышенную концентрацию олова на поверхности по сравнению с участком матрицы медь-олово под поверхностью, в которой концентрация олова остается однородной.

Это удивительное свойство миграции олова позволяет исключить или свести к минимуму необходимость нанесения тонкого слоя покрытия из олова на поверхность вкладыша подшипника ранее начала использования вкладыша подшипника. Исключение операции нанесения тонкого слоя покрытия позволяет сократить время изготовления, упростить оборудование и понизить стоимость изготовления вкладышей подшипников для двигателей.

Исключение свинца из вкладышей подшипников двигателя позволяет создать более дружественный к окружающей среде вкладыш подшипника для двигателя, а замена свинца висмутом в соответствии с более ранним изобретением заявителя позволяет получить такую же или лучшую прочность и характеристики износостойкости и стойкости к заклиниванию без необходимости существенных изменений технологии изготовления вкладышей подшипников для двигателя. Как таковые, вкладыши подшипников для двигателя, приготовленные в соответствии с более ранним изобретением заявителя, легко могут быть адаптированы к новым областям применения или к существующим областям применения, в которых сейчас используют вкладыши подшипников из сплава медь-олово-свинец, при этом для изготовления таких вкладышей подшипников не требуется новое или существенно модифицированное технологическое оборудование, причем, возможно, могут быть исключены некоторые операции и оборудование, которые используют при изготовлении традиционных вкладышей подшипников из сплава медь-олово-свинец.

В соответствии с другим аспектом более раннего изобретения заявителя (патент США 6746154) особые преимущества могут быть получены в том случае, когда спеченную прессовку из сплава медь-олово-висмут получают из смеси распыленного водой порошка медь-висмут и распыленного газом порошка медь-висмут. И в этом случае, несмотря на то что это до конца непонятно, все же можно полагать, что процесс изготовления порошков способствует мобилизации олова на поверхность вкладыша подшипника.

В качестве других аналогов настоящего изобретения следует упомянуть патент США No. 6905779. Этот патент направлен на повышение стойкости к заклиниванию, однако в нем нет сведений относительно использования содержащих висмут сплавов или относительно повышения износостойкости в течение периода приработки. В нем используют технику механического сплавления, чтобы получить однородное распределение твердых частиц в композиции материала.

В качестве еще одного аналога также следует упомянуть патент GB 2355016 A, в котором предложен медный сплав, который содержит 0.5-15 вес.% олова, 1-20 вес.% висмута и 0.1-10 объем.% твердых частиц, имеющих средний размер 1-45 мкм. Висмут существует в виде фазы висмута, диспергированной в объеме сплава. Твердые частицы могут содержать, изолированно или в совокупности, бориды, силикаты, оксиды, нитриды, карбиды и/или интерметаллическое соединение. Сплав может дополнительно содержать не более 40 вес.% Fe, Al, Zn, Mn, Co, Ni, Si и/или Р. Он также может содержать не более 20 об. % MoSi2, WS2, BN и графита, изолированно или в совокупности. Материал сплава вкладыша подшипника получают за счет спекания смеси чистых порошков меди, олова и висмута и различных порошков с твердыми частицами. В этом патенте утверждается, что указанные твердые частицы сосуществуют с фазой висмута в медной матрице. Размер частиц фазы висмута обычно больше диаметра твердых частиц, так как эти частицы расположены в фазе висмута.

В качестве еще одного аналога также следует упомянуть заявку на патент США 2006/0000527, в которой предложен сплав на основе Cu-Bi, который позволяет одновременно получить высокий уровень взаимозаменяемости, усталостной прочности и коррозионной стойкости, что требуется для вкладыша подшипника топливного насоса высокого давления. В этой заявке предложен не содержащий свинца вкладыш подшипника, который содержит от 1 до 30 вес.% Bi и от 0.1 до 10 вес.% твердых частиц, имеющих средний диаметр от 10 до 50 мкм, баланс из Cu и неизбежные примеси и дополнительную Bi-фазу, диспергированную в Cu-матрице, которая имеет средний диаметр частиц меньше диаметра твердых частиц. Сплав Cu-Bi распыляют в процессе распыления. Результирующий порошок Cu-Bi перемешивают с порошком из твердых частиц и с порошком других металлических компонентов. Кроме порошка из твердых частиц, другие компоненты могут быть в виде сплавного порошка, приготовленного в процессе распыления. Твердыми частицами могут быть карбиды, такие как Cr2C3, Mo2C, WC, VC и NbC, а преимущественно Fe2P, Fe3P, FeB, Fe2B и Fe3B.

Несмотря на преимущества, связанные с использованием материалов вкладыша подшипника из сплава медь-олово-висмут, таких как описанные в патенте США 6746154, следует иметь в виду, что может возникать случайный преждевременный износ вкладыша подшипника, когда для изготовления используют спеченные вкладыши подшипника, изготовленные из композиции. Такие проблемы износа типично проявляются в течение начального периода приработки при эксплуатации. Несмотря на использование некоторых указанных выше комбинаций твердых частиц, желательны дальнейшие усовершенствования материала вкладыша подшипника, особенно в том, что касается улучшения износостойкости и стойкости к заклиниванию вкладыша подшипника, в том числе износостойкости и стойкости к заклиниванию на ранней стадии эксплуатации, при поддержании подходящих комбинаций других механических и физических свойств, таких как прочность на растяжение и пластичность или относительное удлинение. Также желательно добиться необходимых улучшений при минимальном количестве использованных добавочных порошковых материалов с твердыми частицами, так как эти материалы часто имеют высокую стоимость, превышающую стоимость порошков сплава, образующего спеченный материал вкладыша подшипника.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение позволяет повысить износостойкость вкладышей подшипников. Базовый материал, а именно сплав медь-олово-висмут с добавленным фосфором, описанный подробно в патенте США 6746154 на имя заявителя настоящего изобретения, имеет отличную прочность за счет твердого раствора меди, олова и фосфора. Этот материал также имеет хорошую смазывающую способность за счет присутствия висмута и связанной с этим миграции олова, которая происходит во время использования вкладыша подшипника. Однако в некоторых обстоятельствах необычный набор рабочих условий может приводить к очень быстрому и чрезмерному износу. Эти условия связаны с пригонкой (подгонкой) поверхностей вкладыша подшипника и сопряженных поверхностей пальца (поршневого пальца) или цапфы (шейки), когда износ вкладыша подшипника может происходить быстрее чем описанная выше миграция олова. Добавление небольших количеств относительно мелких твердых частиц, а особенно частиц Fe3P, MoSi2 или их смеси, как это описано здесь, создает артефакт подходящей твердой поверхности, что позволяет полировать палец или цапфу и за счет этого резко снизить полный износ, особенно преждевременный износ, связанный с описанной выше пригонкой поверхностей вкладыша подшипника.

В соответствии с первым аспектом настоящего изобретения предлагается вкладыш подшипника, который содержит спеченный прессованный порошковый материал вкладыша подшипника из порошка сплава медь-олово-висмут и порошка смеси металлов, который сцеплен со стальной основой вкладыша подшипника, причем порошок смеси металлов имеет средний размер частиц меньше чем 10 мкм.

В соответствии со вторым аспектом настоящего изобретения порошок смеси металлов выбран из группы, в которую входят борид металла, силикат металла, оксид металла, нитрид металла, карбид металла, фосфид металла и интерметаллические соединения. Порошки смеси металлов могут содержать Fe3P, MoSi2 или их смесь.

В соответствии с еще одним аспектом содержание порошка смеси металлов составляет по объему 0.1-10% спеченной прессованной порошковой заготовки (прессовки, спеченного прессованного порошкового материала).

В соответствии с еще одним аспектом порошок сплава медь-олово-висмут может иметь по весу 8-15% олова, 1-30% висмута и баланс главным образом из меди, а более конкретно, 8-12% олова, 1 - <5% висмута и баланс главным образом из меди. Порошком сплава медь-олово-висмут может быть распыленный газом порошок или распыленный водой порошок, а более конкретно, он может содержать смесь распыленного газом порошка и распыленного водой порошка.

В соответствии с еще одним аспектом порошок сплава медь-олово-висмут также может содержать фосфор, а более конкретно, иметь содержание фосфора, составляющее по весу 0.03-0.8% порошка сплава медь-олово-висмут, а предпочтительнее по весу 0.03-08% порошка сплава медь-олово-висмут.

В соответствии с еще одним аспектом настоящего изобретения предлагается вкладыш подшипника, который содержит спеченную прессованную порошковую заготовку из порошка сплава медь-олово-висмут, порошка Fe3P и порошка MoSi2, которая сцеплена со стальной основой вкладыша подшипника.

В соответствии с еще одним аспектом порошок Fe3P и порошок MoSi2 вместе составляют по объему 0.1-10% спеченной прессованной порошковой заготовки.

В соответствии с еще одним аспектом каждый порошок Fe3P и порошок MoSi2 имеет средний размер частиц меньше чем 10 мкм.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ изготовления вкладыша подшипника, который включает в себя следующие операции: нанесение смеси порошка сплава медь-олово-висмут и порошка смеси металлов, имеющих средний размер частиц меньше чем 10 мкм, на стальную основу вкладыша подшипника; нагревание порошковой смеси и стальной основы вкладыша подшипника, чтобы получить спеченную порошковую смесь и связать спеченную порошковую смесь со стальной основой вкладыша подшипника; и прокатка спеченной порошковой смеси и стальной основы вкладыша подшипника, чтобы уменьшить пористость спеченного порошка и создать совершенно плотный, спеченный прессованный материал вкладыша подшипника.

В соответствии с еще одним аспектом настоящего изобретения способ содержит операцию нагревания совершенно плотного материала вкладыша подшипника, чтобы ускорить внутреннюю диффузию внутри материала вкладыша подшипника в местах, имеющих пористость.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ изготовления вкладыша подшипника, который включает в себя следующие операции: нанесение смеси порошка сплава медь-олово-висмут, порошка Fe3P и порошка MoSi2 на стальную основу вкладыша подшипника; нагревание порошковой смеси и стальной основы вкладыша подшипника, чтобы получить спеченную порошковую смесь и связать спеченную порошковую смесь со стальной основой вкладыша подшипника; и прокатка спеченной порошковой смеси и стальной основы вкладыша подшипника, чтобы уменьшить пористость спеченного порошка и создать совершенно плотный, спеченный прессованный материал вкладыша подшипника.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

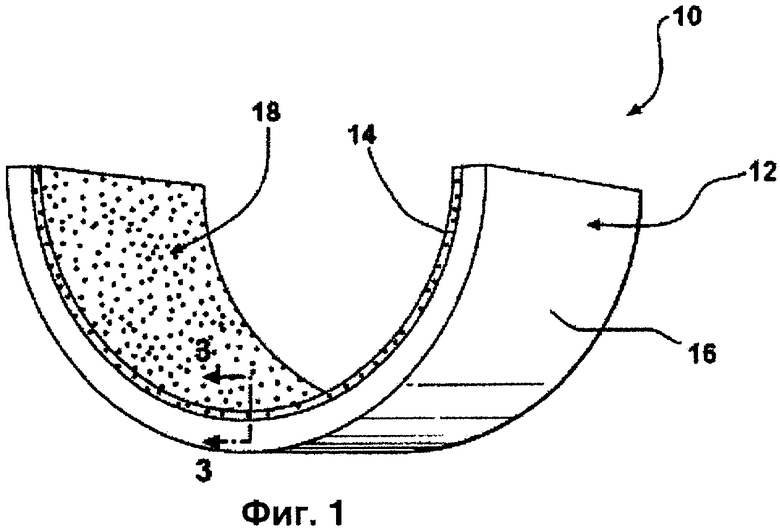

На фиг.1 показан схематично вид в перспективе вкладыша подшипника для двигателя, сконструированного в соответствии с настоящим изобретением.

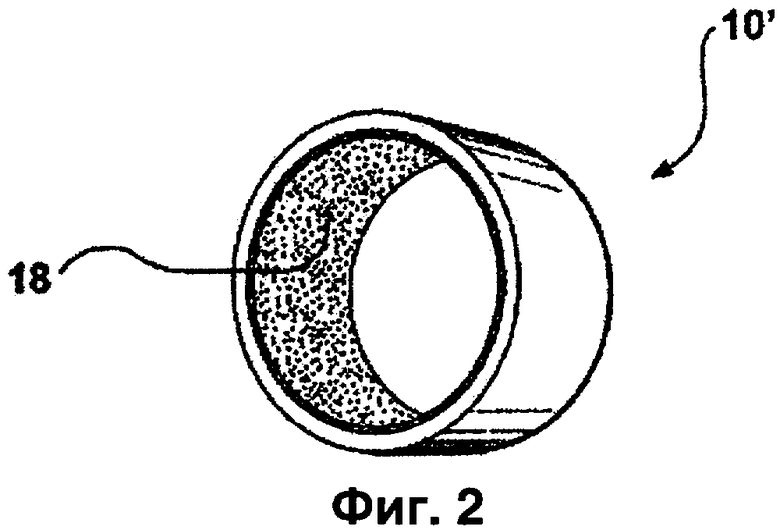

На фиг.2 показан вид в перспективе втулки поршневого пальца, сконструированной в соответствии с настоящим изобретением.

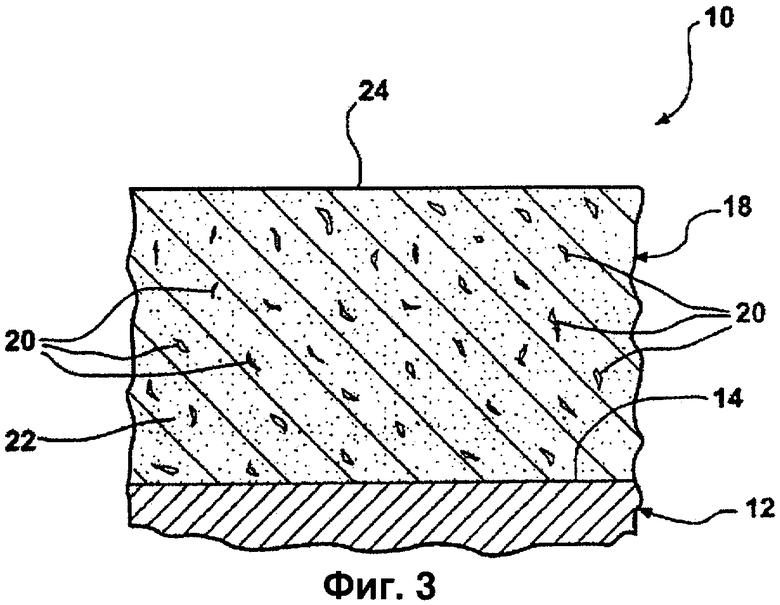

На фиг.3 показано фрагментарно с увеличением поперечное сечение вкладыша подшипника в соответствии с настоящим изобретением, в готовом состоянии, но ранее использования.

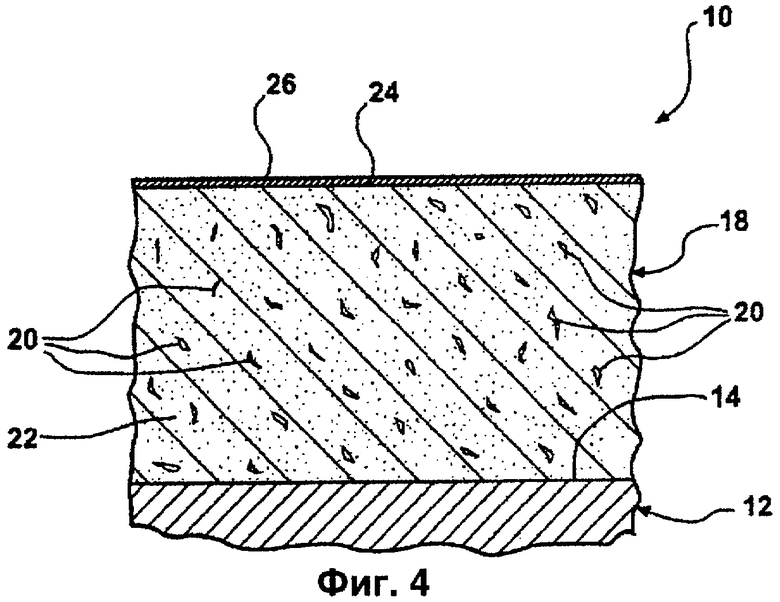

На фиг.4 показан вид, аналогичный показанному на фиг.3, но показывающий вкладыш подшипника после периода использования.

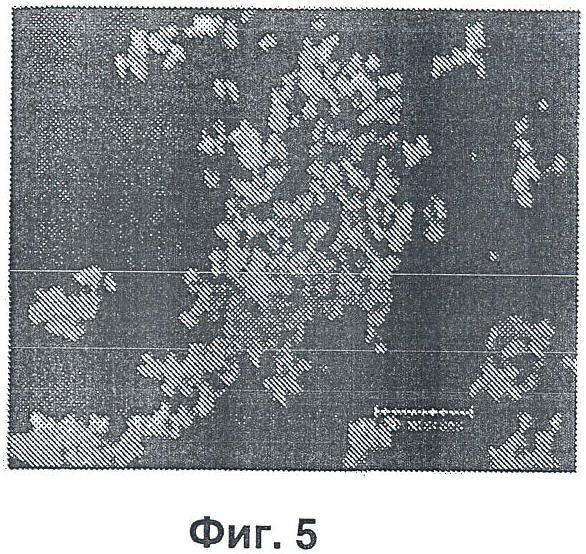

На фиг.5 показан РЭМ микрофотоснимок агломерированных частиц Fe3P.

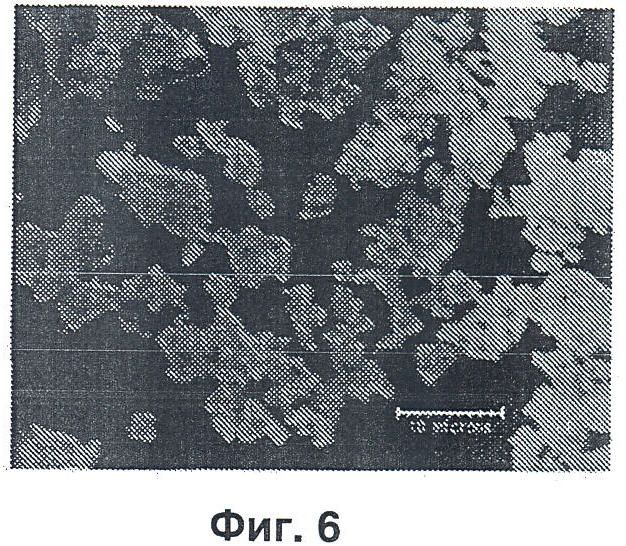

На фиг.6 показан второй РЭМ микрофотоснимок частиц Fe3P, которые не агломерировали.

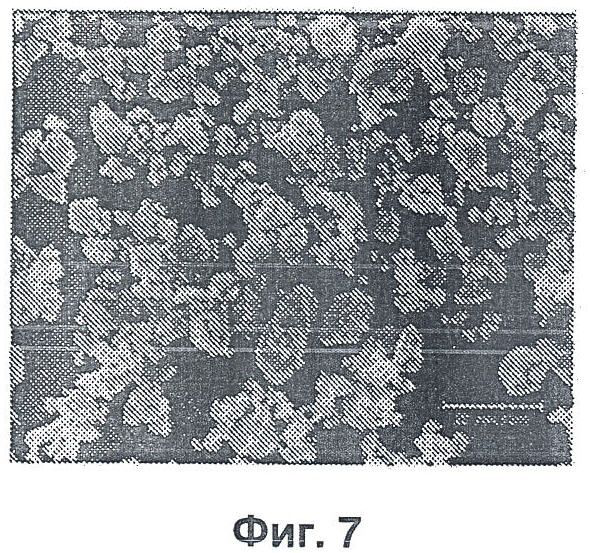

На фиг.7 показан РЭМ микрофотоснимок частиц MoSi2.

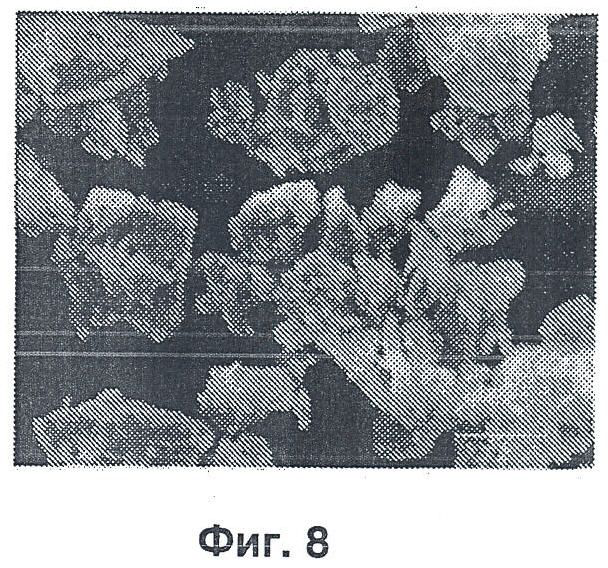

На фиг.8 показан РЭМ микрофотоснимок с большим увеличением частиц MoSi2, показанных на фиг.7.

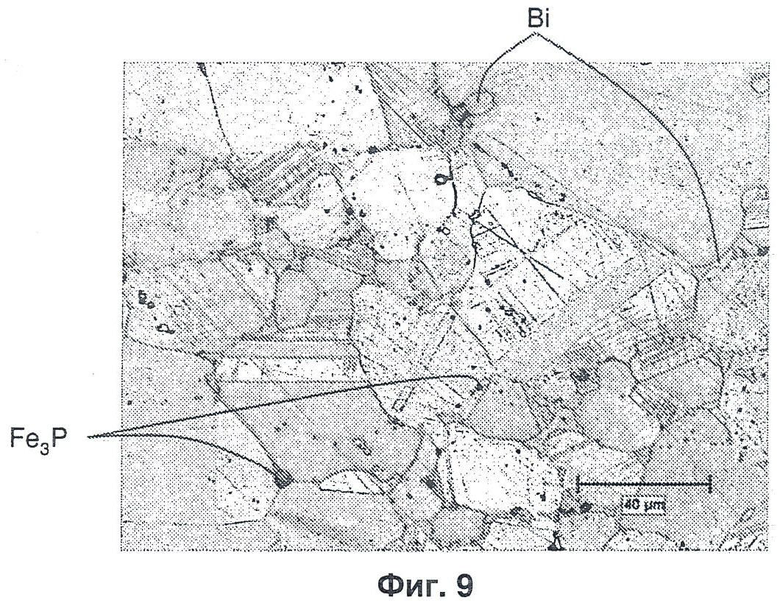

На фиг.9 показан оптический микрофотоснимок материала вкладыша подшипника LFC-63.

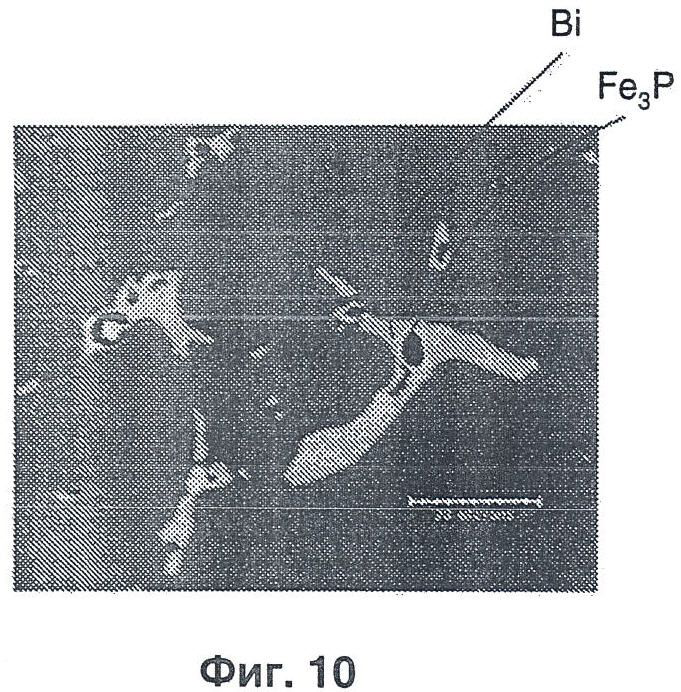

На фиг.10 показан микрофотоснимок с использованием вторичных электронов материала вкладыша подшипника, показанного на фиг.9.

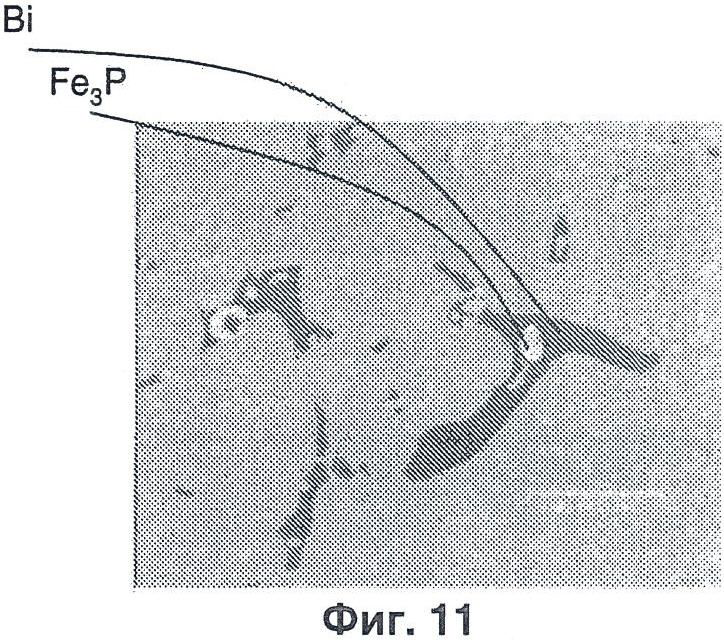

На фиг.11 показан микрофотоснимок с обратным рассеянием электронов (back scatter electron) материала вкладыша подшипника, показанного на фиг.9.

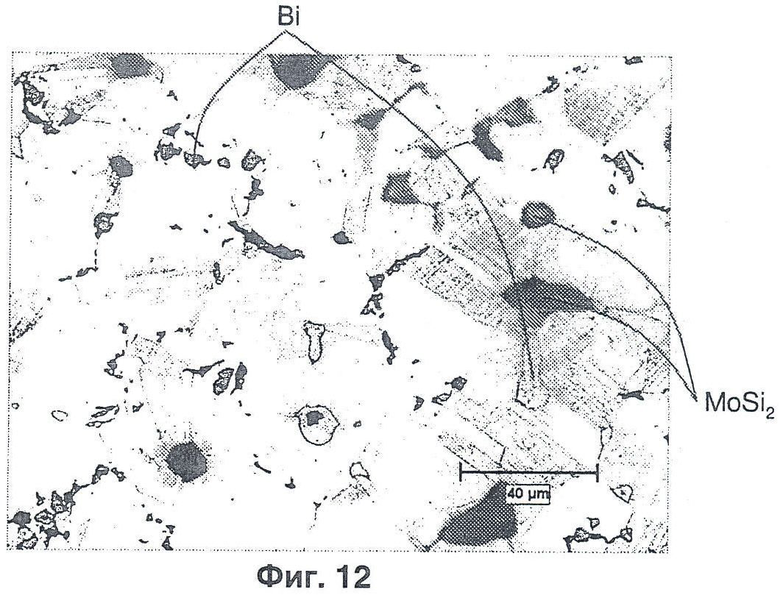

На фиг.12 показан оптический микрофотоснимок материала вкладыша подшипника LFC-64.

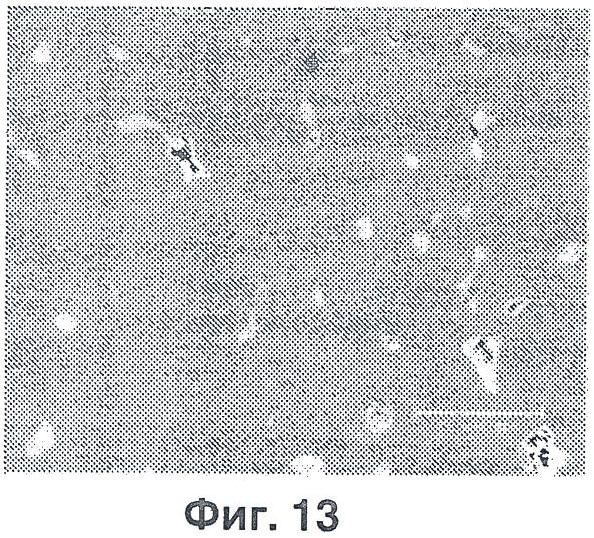

На фиг.13 показан микрофотоснимок с использованием вторичных электронов материала вкладыша подшипника, показанного на фиг.12.

На фиг.14 показан микрофотоснимок с обратным рассеянием электронов материала вкладыша подшипника, показанного на фиг.12.

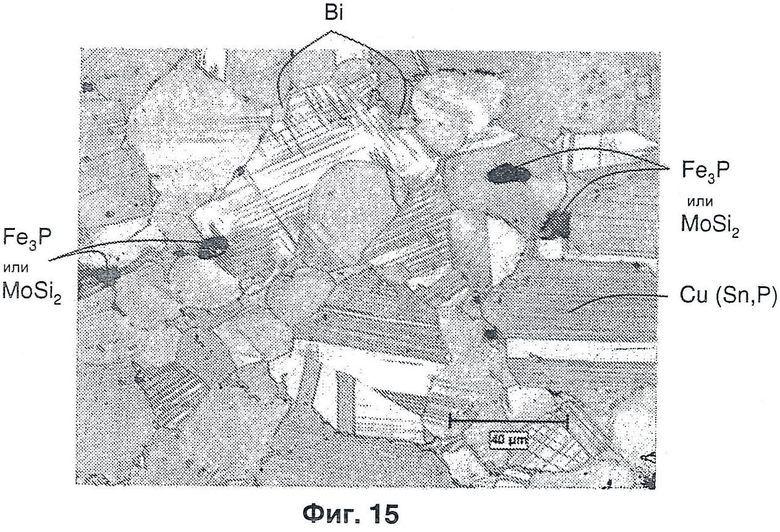

На фиг.15 показан оптический микрофотоснимок материала вкладыша подшипника LFC-65.

На фиг.16 показан микрофотоснимок с использованием вторичных электронов материала вкладыша подшипника, показанного на фиг.15.

На фиг.17 показан микрофотоснимок с обратным рассеянием электронов материала вкладыша подшипника, показанного на фиг.15.

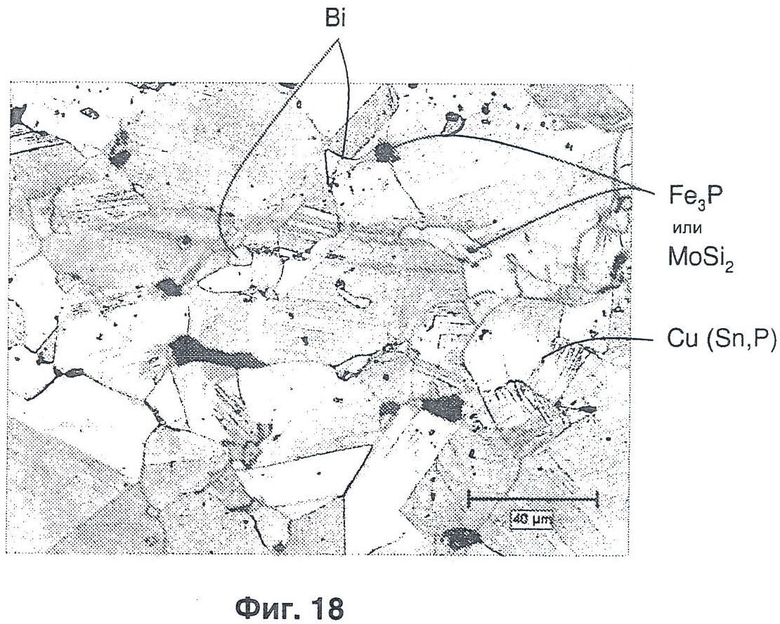

На фиг.18 показан оптический микрофотоснимок материала вкладыша подшипника LFC-66.

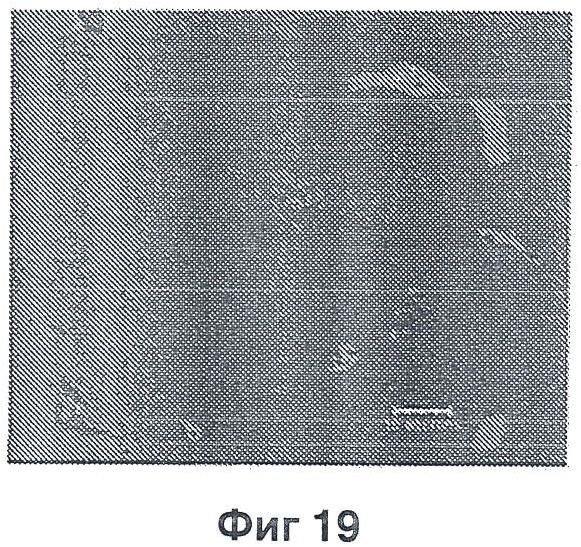

На фиг.19 показан микрофотоснимок с использованием вторичных электронов материала вкладыша подшипника, показанного на фиг.18.

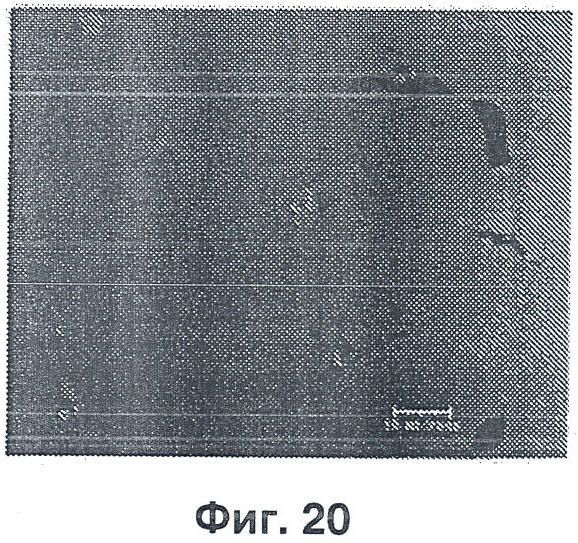

На фиг.20 показан микрофотоснимок с обратным рассеянием электронов материала вкладыша подшипника, показанного на фиг.18.

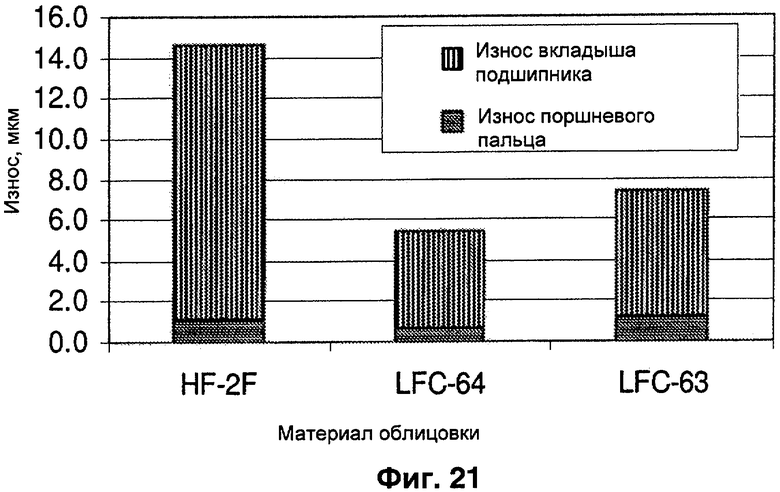

На фиг.21 показаны диаграммы (гистограммы) износоустойчивости различных материалов вкладыша подшипника в соответствии с настоящим изобретением и сравнительного материала вкладыша подшипника.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вкладыш подшипника, сконструированный в соответствии с настоящим изобретением, показан на фиг.1 в виде вкладыша подшипника для двигателя и обозначен в общем виде позицией 10. На фиг.2 вкладыш подшипника показан в виде втулки 10' поршневого пальца, которую используют в небольшом концевом отверстии шатуна для установки поршневого пальца. Для упрощения дальнейшее описание будет проведено со ссылкой на вкладыш 10 подшипника для двигателя, однако следует иметь в виду, что это описание применимо в равной мере и к втулке 10' поршневого пальца.

Вкладыш 10 подшипника для двигателя относится к вкладышу такого типа, который содержат полуоболочку, используемую в комбинации с ответной полуоболочкой вкладыша подшипника в двигателе, или в другом устройстве, для создания цапфы вращающегося вала, такого как коленчатый вал двигателя. Вкладыш подшипника 10 имеет стальную основу 12 вкладыша подшипника, имеющую вогнутую внутреннюю поверхность 14 и выпуклую внешнюю поверхность 16. Материал 18 вкладыша подшипника нанесен на внутреннюю поверхность 14 в виде рыхлой порошковой смеси из порошка сплава медь-олово-висмут и порошка с твердыми частицами, которую подвергают спеканию и прокатке, чтобы образовать спеченную прессованную порошковую готовку. Материал 18 вкладыша подшипника из сплава медь-олово-висмут не содержит свинца. Под не содержащим свинца материалом вкладыша подшипника понимают материал, который совсем не содержит свинца или содержит только несущественные количества свинца за счет примесей (ориентировочно менее 0.5% по весу).

Материал 18 вкладыша подшипника изготавливают из порошка сплава медь-олово-висмут или из смеси порошков сплава медь-олово-висмут, которая также содержит по меньшей мере один порошок с твердыми частицами, а преимущественно, по меньшей мере два порошка с твердыми частицами. По меньшей мере один порошок с твердыми частицами представляет собой порошок смеси металлов в количестве по объему 0.1-10% материала 18 вкладыша подшипника и спеченной прессовки и имеет средний размер частиц меньше чем 10 мкм. Этот диапазон по объему 0.1-10% порошка смеси металлов представляет собой самый широкий возможный диапазон содержания; преимущественно, этот диапазон составляет 0.5-5% по объему, а предпочтительнее, 1-2% по объему. Полагают, что порошок смеси металлов может быть выбран из группы, в которую входят борид металла, силикат металла, оксид металла, нитрид металла, карбид металла, фосфид металла и интерметаллическое соединение, и что порошок смеси металлов также может содержать различные смешанные металлические соединения этих материалов, такие как различные оксинитриды металла, карбонитриды металла, карбоксинитриды металла, оксикарбиды металла и т.п. Заявитель обнаружил, что Fe3P или MoSi2 подходит для использования в виде металлического соединения, в количествах и с размером частиц, указанных выше, причем MoSi2 является несколько предпочтительным, так как он обеспечивает несколько лучшую износостойкость и пластичность, однако использование Fe3P является обычно несколько предпочтительным по причине его относительно более низкой стоимости. Однако можно полагать, что еще более предпочтительным является использование смеси Fe3P и MoSi2, в количествах и с размерами частиц, указанных выше, чтобы использовать преимущества того и другого материала. Использование порошков с твердыми частицами в указанных количествах и с указанными размерами частиц, особенно порошков Fe3P или MoSi2, а более конкретно, смеси порошков Fe3P и MoSi2, обсуждается в патентах и публикациях, указанных выше в разделе «Уровень техники».

Важно, что медь, олово и висмут сплавляют вместе ранее образования порошка медь-олово-висмут в отличие от других вкладышей подшипников из сплава медь-олово-висмут, в которых используют смесь чистых металлических порошков каждой из этих составляющих. Однако, по наблюдениям заявителя, что согласуется с описанным в патенте GB 2355016, использование чистых металлических порошков для получения спеченного материала вкладыша подшипника повышает тенденцию преимущественного расположения описанных твердых частиц в фазе висмута или поблизости от нее. Было обнаружено, что использование порошков сплава медь-олово-висмут для изготовления спеченных прессовок в соответствии с настоящим изобретением позволяет получить прессовки с равномерно распределенными твердыми частицами по всей микроструктуре сплава, особенно в матрице медь-олово. Несмотря на то что все же некоторые твердые частицы наблюдаются в фазе висмута, что можно было бы ожидать, учитывая в основном равномерное распределение частиц сплава медь-олово-висмут и частиц смеси металлов, преимущественное включение твердых частиц в фазу висмута не наблюдается. Сплавлением, которое проводят ранее образования порошка медь-олово-висмут, может быть сплавление вместе всех желательных структурных составляющих сплава, так что одиночный порошок может быть преимущественно образован как распыленный водой или распыленный газом порошок, а предпочтительнее, как смесь распыленного газом и распыленного водой порошков.

Однако следует иметь в виду, что ссылки в описании настоящего изобретения настоящего изобретения на порошки медь-олово-висмут также включают в себя сплавление вместе некоторых комбинаций структурных составляющих, чтобы образовать порошки сплава, которые могут быть перемешаны вместе, чтобы получить желательную композицию сплава спеченной прессовки, например, за счет раздельного образования порошков сплава медь-олово и сплава медь-висмут и последующего их перемешивания вместе, ранее спекания, как это описано в патенте США 6746154, так что чистый порошок висмута не используют. Когда используют различные порошки сплава, они также могут быть образованы как распыленные газом и распыленные водой порошки. Порошок с твердыми частицами перемешивают с порошком сплава медь-олово-висмут в указанных здесь выше количествах с использованием известных процессов перемешивания, чтобы образовать материал 18 вкладыша подшипника.

Смесь порошка медь-олово-висмут и порошка с твердыми частицами, которую используют для образования металлического материала 18 вкладыша подшипника, спекают и наносят на стальную основу 12 вкладыша подшипника, чтобы получить облицовку из медь-олово-висмут материала вкладыша подшипника, который содержит диспергированные в нем твердые частицы, особенно находящиеся внутри матрицы сплава медь-олово, у внутренней поверхности 14 основы 12 вкладыша подшипника. Как известно специалистам в области бронзовых вкладышей подшипника, в том числе бронзо-висмутовых вкладышей подшипников, технология, которую используют для сцепления порошка сплава медь-олово-висмут с диспергированными твердыми частицами в качестве материала 18 вкладыша подшипника, наносимого на стальную основу вкладыша подшипника 12, предусматривает нанесение материала 18 вкладыша подшипника в виде рыхлого порошка на внутреннюю поверхность 14, после чего порошковый материал вкладыша подшипника нагревают, спекают и прокатывают, чтобы создать главным образом не имеющий пористости, совершенно плотный слой материала 18 вкладыша подшипника, который постоянным образом металлургически сцеплен и объединен со стальной основой 12 вкладыша подшипника, чтобы образовать объединенную многослойную структуру вкладыша подшипника. Под совершенно плотным материалом понимают, что порошковый материал 18 вкладыша подшипника уплотнен и спечен почти до полной теоретической плотности, чтобы образовать спеченную прессовку, которая практически непроницаема для масла или других веществ в отличие от пористых, удерживающих масло бронзовых вкладышей подшипников, к которым настоящее изобретение не имеет отношения. Таким образом, следует иметь в виду, что под совершенно плотным или почти совершенно плотным материалом 18 вкладыша подшипника понимают материал, который имеет плотность свыше 99% полной теоретической плотности, преимущественно, свыше 99.5%, а предпочтительнее, 99.9% или больше. После операции прокатки преимущественно вновь проводят достаточное нагревание многослойной структуры вкладыша подшипника (то есть в течение достаточного времени и при достаточной температуре), чтобы ускорить внутреннюю диффузию внутри материала 18 вкладыша подшипника, в местах, имеющих пористость, которая была эффективно закрыта за счет операции прокатки. Эта операция существенно повышает прочность материала 18 вкладыша подшипника за счет повышения однородности микроструктуры и эффективного удаления за счет внутренней диффузии сети микротрещин, связанной с пористостью, которая была закрыта за счет прокатки.

В зависимости от характеристик, требующихся в конкретном применении вкладыша подшипника, порошки сплава медь-олово-висмут имеют диапазон композиций сплава, которые подходят для изготовления материала 18 вкладыша подшипника в соответствии с настоящим изобретением. Однако следует иметь в виду, что порошки сплава медь-олово-висмут-фосфор являются особенно полезными в ряде применений вкладыша подшипника, так как добавление фосфора упрочняет спеченную прессовку. Порошки сплава медь-олово-висмут или медь-олово-висмут-фосфор материалов 18 вкладыша подшипника имеют по весу содержание олова в диапазоне от 8 до 15%, преимущественно, от 8 до 1.2%, а предпочтительнее, от 9 до 11%; содержание висмута от 1 до меньше чем 5%, преимущественно, от 3 до 4%; и, когда он есть, содержание фосфора от 0.03 до 0.8%, преимущественно, от 0.03 до 0.08%, с балансом из меди, причем допускаются несущественные примеси. Несмотря на то что имеются сведения о том, что содержание фосфора больше чем 0.5% ускоряет охрупчивание материалов вкладыша подшипника из сплава медь-олово-висмут, можно полагать, что наличие большего количества этого материала, такое как 0.8% по весу, может быть полезно при использовании совместно с твердыми частицами, которые могут реагировать с фосфором, такими как частицы MoSi2, так как частицы таких материалов, за счет их реакции с фосфором, будут снижать содержание фосфора в матрице медь-олово до уровней ниже 0.5% по весу. Количества фосфора свыше 0.5% по весу для указанных выше целей зависит от природы реакции смеси металлов, из которых образованы твердые частицы, а также от количества использованных твердых частиц. Также могут быть использованы и другие легирующие добавки, которые не ухудшают физические, трибологические свойства, свойства износостойкости и другие свойства материала вкладыша подшипника, такие как мобилизация олова.

Сцепленный слой материал 18 вкладыша подшипника имеет матрицу 22 из меди и олова, причем олово растворено в твердом растворе меди. Фосфор, когда он есть, также находится в твердом растворе в матрице. Висмут имеет очень низкую растворимость в меди и существует как отдельная обогащенная висмутом фаза 20 в виде тонко диспергированных островков внутри матрицы медь-олово или медь-олово-фосфор. Обогащенная висмутом фаза 20 диспергирована главным образом равномерно по всему объему матрицы 22 медь-олово, как это схематично показано на фиг.3 и 4.

Как это описано в патенте США 6746154, когда используют порошок сплава медь-олово-висмут в спеченном вкладыше подшипника в соответствии с изобретением, висмут служит в качестве замены свинца и обеспечивает дополнительные свойства, не обеспечиваемые за счет свинца, когда его используют в контролируемом количестве в соответствии с настоящим изобретением (а именно от 1 до меньше чем 5 вес.%). Прокатка сцепленного и спеченного, совершенно плотного материала медь-олово-висмут вкладыша подшипника без добавления твердых частиц позволяет получить следующие физические свойства; прочность на растяжение 400 МПа или больше, предел текучести 200 МПа или больше, относительное удлинение 10% или больше и твердость по Виккерсу (HV) меньше чем 130 (0.5/15).

Эти физические свойства соответствуют физическим свойствам традиционных медь-олово-свинец вкладышей подшипников для двигателя, которые обсуждались в предыдущем разделе, или превосходят их. Кроме того, вкладыши подшипников для двигателя, сконструированные в соответствии с настоящим изобретением, имеют такие же хорошие или лучшие свойства износостойкости и стойкости к заклиниванию (к заклиниванию двигателя), что и традиционные медь-олово-свинец вкладыши подшипников для двигателя. При сравнительной проверке двигателя вкладыш подшипника для двигателя, сконструированный в соответствии с настоящим изобретением, имеет потерю материала ориентировочно от 10 до 11 мкм, в то время как традиционные медь-олово-свинец вкладыши подшипников при тех же условиях имеют потерю материала 12 мкм, а это означает, что медь-олово-висмут вкладыши подшипников в соответствии с настоящим изобретением имеют сниженный ориентировочно на 10% износ по сравнению с традиционными медь-олово-свинец вкладышами подшипников.

При исследовании материалов медь-олово-висмут вкладышей подшипников с удивлением было обнаружено, что вкладыши подшипников для двигателя, изготовленные в соответствии с настоящим изобретением, в указанных выше пределах, обладают исключительными физическими свойствами, что позволяет использовать вкладыши подшипников, изготовленные в соответствии с настоящим изобретением, для замены традиционных медь-олово-свинец вкладышей подшипников для двигателя, в тех областях, где их применяют в настоящее время или прогнозируют применять. Несмотря на то что это понятно не полностью, все же можно полагать, что одним из ключевых факторов, способствующих получению замечательных физических свойств, является наличие фосфора, который эффективно дегазирует сплав при его расплавлении и распылении в порошок, а также прокатка для получения совершенно плотного материала, сцепление материала вкладыша подшипника с основой 12 и спекание на ней. Кроме того, указанные выше физические свойства, а также усталостная прочность поддерживаются за счет контроля количества висмута, добавленного в сплав. При добавлении в количествах 5% или больше висмут оказывает влияние на ослабление структуры матрицы, так как он не растворяется в матрице 22, а островки 20 висмута образуют заполненные висмутом отверстия или карманы в прочной матрице. Если имеется слишком много висмута, то указанные островки (и, таким образом, заполненные висмутом отверстия) становятся слишком большими и желательные физические свойства материала теряются. Следует иметь в виду, что добавка висмута в указанном здесь выше диапазоне в соответствии с настоящим изобретением не ухудшает физические свойства матрицы до уровня ниже того, который желателен для применений вкладыша подшипника для двигателя.

С удивлением было обнаружено, что висмут имеет весьма желательное положительное воздействие на износостойкость и стойкость к заклиниванию слоя 18 вкладыша подшипника. Как это показано на фиг.3, когда вкладыш 10 подшипника изготавливают и устанавливают в двигатель, олово полностью растворено в меди и образуется однородная матрица 22 медь-олово. Однако с удивлением было обнаружено, что во время работы, когда фрикционная сжимающая скользящая нагрузка приложена к открытой поверхности 24 слоя 18 вкладыша подшипника, тогда некоторое количество олова в матрице вынуждено мигрировать через матрицу на поверхность 24 вкладыша подшипника, за счет чего образуется обогащенный оловом слой 26 на поверхности 24 вкладыша подшипника, как это показано на фиг.4. Этот обогащенный оловом слой 26 служит в качестве смазки на поверхности 24 вкладыша подшипника и повышает износостойкость и стойкость к заклиниванию всего вкладыша 10 подшипника. По мере износа вкладыша 10 подшипника материал 18 вкладыша подшипника непрерывно восполняет обогащенный оловом слой, так что слой 26 всегда присутствует и развивается за счет мобилизации олова в матрице 22. Можно полагать, что мобилизацию олова получают в результате реакции между оловом в растворе и висмутом в условиях нагрузки/трения при использовании вкладыша подшипника. Присутствие висмута в комбинации с совершенно плотной порошковой металлической структурой матрицы 22 создает переносчик для транспортирования олова из матрицы на поверхность 24 при развитии обогащенного оловом слоя 26. Так как медь-олово-висмут материал 18 вкладыша подшипника имеет характеристику развития своего собственного обогащенного оловом слоя 26 на поверхности 24 вкладыша подшипника, то обычно нет необходимости в том, чтобы наносить покрытие-затяжку (очень тонкое покрытие) из олова или другой верхний слой олова на материал 18 вкладыша подшипника, что часто применяют в упомянутых здесь выше бронза-свинец вкладышах подшипников для двигателя традиционного типа. Было также обнаружено, что слой 18 вкладыша подшипника, который также содержит твердые частицы в указанных выше количествах, проявляет описанную здесь выше мобилизацию олова, сравнимую с тем, что наблюдается в сплавах медь-олово-висмут, которые не содержат твердых частиц.

Для сравнения укажем, что неизвестно существование мобильности олова в медь-олово-свинец вкладышах подшипников. Также были проведены испытания сплава медь-олово-никель, и мобилизация олова не была обнаружена. Только висмут в количествах в соответствии с настоящим изобретением обеспечивает мобилизацию олова, что помогает улучшить характеристики износостойкости и стойкости к заклиниванию, однако без ухудшения других полезных физических свойств матрицы медь-олово.

Как уже было указано здесь выше, были приготовлены аналогичным образом образцы из сравнимых (аналогичных) композиций медь-олово-висмут, причем один комплект образцов был приготовлен только за счет распыленного газом порошка, а другой комплект образцов был приготовлен только за счет распыленного водой порошка, однако при композиции, сравнимой с композицией первых образцов из смеси порошков, распыленных с использованием газа/воды. С удивлением было обнаружено, что распыленная газом/ водой смесь существенно улучшает физические свойства по сравнению с образцами для испытаний из сравнимых композиций, полученных за счет 100% распыления газом или 100% распыления водой порошка. Улучшенные физические свойства включают в себя предел текучести, прочность на растяжение, пластичность, твердость и стойкость к заклиниванию; все это играет важную роль в приложениях вкладышей подшипника из спеченного металлического порошка на медной основе.

Заявитель настоящего изобретения обнаружил, что описанные здесь выше преимущественные характеристики, связанные с использованием материалов вкладыша подшипника из сплава медь-олово-висмут, сохраняются и улучшаются за счет использования материалов вкладыша подшипника в соответствии с настоящим изобретением, которые содержат также твердые частицы. Например, за счет использования таких материалов вкладыша подшипника в соответствии с настоящим изобретением улучшается износостойкость и сохраняется мобильность олова и смазывающая способность, связанные с наличием висмута. Были отмечены некоторые различия, такие как общее снижение прочности на растяжение и относительного удлинения, однако эти характеристики все еще являются достаточными для того, чтобы материал вкладыша подшипника имел подходящую прочность и пластичность для многих применений вкладыша подшипника, в том числе для основных вкладышей подшипников для двигателей внутреннего сгорания.

Материалы вкладышей подшипников в соответствии с настоящим изобретением будут описаны далее со ссылкой на различные примеры, в том числе на сравнительные примеры. Заявителем были изготовлены различные материалы вкладышей подшипников в соответствии с настоящим изобретением для их оценки, в том числе для металлографического исследования и исследования с использованием растрового электронного микроскопа (РЭМ) полученных микроструктур, измерения пористости, а также исследования износостойкости.

ПРИМЕРЫ

Были приготовлены образцы основных вкладышей подшипников для двигателей. Был использован порошок медь-олово-висмут, главным образом описанный здесь и в патенте США 6746154. Твердые частицы содержат порошки Fe3P и MoSi2, использованные индивидуально и в комбинации в количестве и с размерами, указанными в таблице 1.

Порошок LF-5, который использовали в образцах LFC-63-LFC-66, представляет собой порошок из сплава Cu-Sn-Bi. При этом каждую из этих структурных составляющих добавляли в расплав, что получить указанный сплав, который затем распыляли, чтобы получить порошок из сплава. Свойства этого материала приведены ниже в Таблицах 2 и 3.

Порошок Fe3P, использованный в образцах LFC-63 - LFC-66, был закуплен на фирме F.W.Winter Co, марка FEP-R15-F4. Порошок Fe3P был подвергнут химическому анализу, результаты которого показаны ниже в Таблице 4.

РЭМ микроснимки порошка Fe3P показаны на фиг.5 и 6. На фиг.5 видна некоторая агломерация частиц Fe3P по сравнению с частицами, показанными на фиг.6. Можно полгать, что желательно использовать порошок Fe3P в виде, показанном на фиг.6.

Порошки LF-5 и Fe3P были смешаны друг с другом при весовом отношении 400 фунтов LF-5 и 4,0 фунта порошка Fe3P в виде твердых частиц, чтобы получить образец LFC-63.

Смешанная рыхлая порошковая смесь LFC-63 была нанесена на несколько образцовых стальных полос и спечена при 805°С. Измеренная пористость спеченных полос показана в Таблице 5.

Обратимся теперь к рассмотрению фиг.9, на которой показаны микрофотоснимки образца LFC-63, где более темные области (частицы Fe3P) находятся рядом с более светлыми областями фазы висмута или расположены отдельно от них. Обратите внимание на то, что частицы Fe3P занимают несколько более благоприятные места на пересечении фазы висмута фаз и границ частиц бронзы, что возможно упрочняет висмут.

Обратимся теперь к рассмотрению фиг.10 и 11, на которых соответственно показаны микрофотоснимки микроструктур, полученные с использованием вторичных электронов (SE) и обратного рассеяния (BS), которые четко показывают фазу висмута (белую на микрофотоснимках SE, темную на микрофотоснимках BS) и частицы Fe3P (темные на микрофотоснимках SE, белые на микрофотоснимках BS).

Был проведен анализ химического состава облицовки каждого образца LFC 63. Полученные результаты сведены в приведенную ниже Таблицу 6.

Была измерена твердость стальной основы (полос) и облицовки. Полученные данные приведены ниже в Таблице 7.

Были измерены прочность на растяжение и предел текучести, приведенные ниже в Таблице 8.

РЭМ-анализ также показывает присутствие Fe3P в медной матрице в дополнение к нахождению в фазе висмута.

Порошки LF-5 и MoSi2 были смешаны друг с другом при весовом отношении 352 фунта LF-5 и 3.52 фунта MoSi2 в виде твердых частиц, чтобы получить образец LFC-64.

Порошок MoSi2 может быть закуплен на фирме ABCR GmbH & Co. KG. Порошок MoSi2 имеет химический состав и свойства, приведенные в Таблице 9.

РЭМ-микроснимки порошка MoSi2 показаны на фиг.7 и 8 при двух разных увеличениях. В отличие от частиц Fe3P частицы порошка MoSi2 не имеют признаков агломерации, что можно видеть на фиг.7 и 8. Можно полгать, что желательно использовать порошок MoSi2 в виде, показанном на фиг.7 и 8.

Смешанная рыхлая порошковая смесь LFC-64 была нанесена на несколько образцовых стальных полос и спечена при 805°С.

Оптический микрофотоснимок с низким увеличением микроструктуры образца материала LFC-64, изготовленного в соответствии с настоящим изобретением, позволяет обнаружить значительное число темных областей, соответствующих пористости. Микрофотоснимок с более высоким увеличением, показанный на фиг.12, позволяет выявить, что многие их этих темных областей содержат мелкие частицы MoSi2. По этой причине техника анализа изображения не позволяет произвести точное измерение пористости. На фиг.12 показана микроструктура, имеющая множество темных областей, а также серые области вторичной фазы висмута. Частицы MoSi2 в основном не находятся рядом с фазой висмута и не объединены с ней, однако они хорошо распределены вдоль границ зерен Cu-матрицы.

Обратимся теперь к рассмотрению фиг.13 и 14, на которых соответственно показаны микрофотоснимки микроструктур, полученные с использованием вторичных электронов (SE) и обратного рассеяния (BS), которые четко показывают фазу висмута (белую на микрофотоснимках SE, темную на микрофотоснимках BS), в то время как частицы MoSi2 показаны как темные на микрофотоснимках SE и серые или белые на микрофотоснимках BS. Белых областей на микрофотоснимках SE больше, чем серых областей.

Был определен химический состав облицовки каждого образца LFC 64. Полученные результаты показаны ниже в Таблице 10.

Была измерена твердость стальной основы (полос) и облицовки. Полученные результаты показаны ниже в Таблице 11.

Были измерены прочность на растяжение и предел текучести, приведенные ниже в Таблице 12.

Порошки LF-5, Fe3P и MoSi2 были смешаны вместе при весовых отношениях 247.5 фунта LF-5, 22.5 фунта Fe3P и 2.5 фунта MoSi2 порошка в виде твердых частиц, чтобы получить образец LFC-65, и при весовых отношениях 247.5 фунта LF-5, 12.5 фунта Fe3P и 12.5 фунта MoSi2 порошка в виде твердых частиц, чтобы получить образец LFC-66. Те же самые порошки Fe3P и MoSi2, которые соответственно использовали для изготовления LFC-63 и LFC-64, были использованы для изготовления LFC-65 и LFC-66.

Смешанная рыхлая порошковая смесь LFC-63 была нанесена на несколько образцовых стальных полос и спечена при 805°С.

Еще не были проведены испытания образцов LFC-65 и LFC-66 материалов вкладышей подшипников на твердость, прочность на растяжение, предел текучести и на износостойкость и не был определен химический состав сплава, однако можно предположить, что эти образцы будут иметь значения указанных характеристик, промежуточные между значениями характеристик образцов LFC-63 и LFC-64.

Обратимся теперь к рассмотрению фиг.15, где на микрофотоснимке образца LFC-65 видны темные области (частицы Fe3P и MoSi2), которые находятся в более светлой фазе висмута, рядом с ней или отдельно от нее. Заявитель обнаружил, что когда твердые частицы имеются в фазе висмута, они преимущественно являются частицами Fe3P. Как и в случае образца LFC-64, частицы MoSi2 преимущественно расположены по границам зерен, но не в фазе висмута

Обратимся теперь к рассмотрению фиг.16 и 17, на которых соответственно показаны микрофотоснимки микроструктур, полученные с использованием вторичных электронов (SE) и обратного рассеяния (BS), которые четко показывают фазу висмута (белую на микрофотоснимках SE, темную на микрофотоснимках BS), в то время как частицы Fe3P показаны как темные на микрофотоснимках SE и белые на микрофотоснимках BS. Частицы MoSi2 не присутствуют в поле зрения, показанном на фиг.16 и 17, что и не удивительно, так как они составляют только 0.1 вес.% частиц, имеющихся в образце LFC-65.

Обратимся теперь к рассмотрению фиг.15, где на микрофотоснимке образца LFC-65 показаны темные области (частицы Fe3P и MoSi2), которые находятся в более светлой фазе висмута, рядом с ней или отдельно от нее. Заявитель обнаружил, что когда твердые частицы имеются в фазе висмута, они преимущественно являются частицами Fe3P. Как и в случае образца LFC-64, частицы MoSi2 преимущественно расположены по границам зерен, но не в фазе висмута

Обратимся теперь к рассмотрению фиг.16 и 17, на которых соответственно показаны микрофотоснимки микроструктур, полученные с использованием вторичных электронов (SE) и обратного рассеяния (BS), которые четко показывают фазу висмута (белую на микрофотоснимках SE, темную на микрофотоснимках BS), в то время как частицы Fe3P показаны как темные области на микрофотоснимках SE и белые области на микрофотоснимках BS. Частицы MoSi2 не присутствуют в поле зрения, показанном на фиг.16 и 17.

Обратимся теперь к рассмотрению фиг.18, где на микрофотоснимке образца LFC-66 показаны темные области (частицы Fe3P и MoSi2), которые находятся в более светлой фазе висмута, рядом с ней или отдельно от нее. Заявитель обнаружил, что когда твердые частицы имеются в фазе висмута, они преимущественно являются частицами Fe3P. Как и в случае образца LFC-64, частицы MoSi2 преимущественно расположены по границам зерен, но не в фазе висмута

Обратимся теперь к рассмотрению фиг.19 и 20, на которых соответственно показаны микрофотоснимки микроструктур, полученные с использованием вторичных электронов (SE) и обратного рассеяния (BS), которые четко показывают фазу висмута (белую на микрофотоснимках SE, темную на микрофотоснимках BS), обозначенную позицией 3, в то время как частицы Fe3P показаны как темные области на микрофотоснимках SE и белые области на микрофотоснимках BS и обозначены позицией 2. Характеристики этих материалов были определены с использованием рентгенографического анализа с рассеянием энергии (EDX). На указанных микрофотоснимках с удивлением было обнаружено присутствие соединения молибдена с фосфором (MoPx), которое обозначено позицией 1. Это может быть свидетельством реакции между частицами MoSi2 и фосфором, который находится в матрице сплава или рядом с частицами Fe3P.

Заявитель с удивлением обнаружил, что добавление небольшого количества, менее одного процента, частиц MoSi2 существенно улучшает формуемость и технологичность вкладыша подшипника в случае образцов LFC-64 - LFC-66. Было обнаружено, что эти материалы менее склонны к образованию поперечных трещин во время прокатки, чем материал LFC-63, причем материалы с большим количеством MoSi2 являются наименее склонными к образованию поперечных трещин. Как это можно увидеть при рассмотрении табличных данных образцов LFC-63 и LFC-64, относительное удлинение образца LFC-64 значительно больше, чем образца LFC-63. Можно полагать, что эта повышенная пластичность также связана с меньшей склонностью к образованию поперечных трещин. Таким образом, добавление весьма незначительных количеств частиц MoSi2 оказывает существенное влияние на свойства, которые являются очень важными при изготовлении вкладышей подшипников.

Обратимся теперь к рассмотрению фиг.21, на которой приведены гистограммы износостойкости материалов LFC-63 и LFC-64 для двигателя вместе со сравнительными данными для другого сплава, а именно для обычного медного сплава (HF-2F) вкладыша подшипника, который содержит 10 вес.% олова и 10 вес.% свинца. Полученные при испытаниях результаты показывают существенное повышение износостойкости в случае добавления твердых частиц, причем несколько большее повышение износостойкости получают при добавлении частиц MoSi2 и несколько меньшее повышение износостойкости получают при добавлении частиц Fe3P. Однако повышение износостойкости как в случае добавления частиц MoSi2, так и частиц Fe3P является существенным. Вкладыш подшипника из сплава медь-олово-свинец был использован для оценки повышения износостойкости за счет введения твердых частиц. Принимая во внимание существенное или небольшое повышение характеристик сплавов медь-олово-висмут по сравнению со сплавами медь-олово-свинец, можно ожидать повышения износостойкости материалов вкладышей подшипников в соответствии с настоящим изобретением, которые содержат твердые частицы по сравнению с материалами вкладышей подшипников из сплава медь-олово-висмут, которые не содержат твердых частиц.

Несмотря на то что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2573851C2 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

| МАТЕРИАЛ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2524812C2 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1539052A1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2256003C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

Изобретение относится к порошковой металлургии, в частности к подшипникам скольжения, содержащим стальную основу и спеченный бронзовый материал. Подшипник содержит спеченный прессованный порошковый материал вкладыша подшипника из порошка сплава медь-олово-висмут и порошка смеси соединений металлов, который сцеплен со стальной основой вкладыша подшипника. Сплав включает матрицу медь-олово, в которой диспергированы островки висмута. Порошок смеси металлов имеет средний размер частиц меньше чем 10 мкм и может содержать порошок Fe3P и MoSi2. Подшипник имеет высокую износостойкость, прочность и смазывающую способность поверхности вкладыша подшипника. 2 н. и 21 з.п. ф-лы, 21 ил., 12 табл., 1 пр.

1. Подшипник, который содержит спеченный прессованный порошковый материал из порошка сплава медь-олово-висмут и порошка смеси соединений металлов, который сцеплен со стальной основой вкладыша подшипника, причем указанный сплав включает матрицу медь-олово, в которой диспергированы островки висмута, а указанный порошок смеси соединений металлов имеет средний размер частиц меньше, чем 10 мкм.

2. Подшипник по п.1, в котором порошок смеси соединений металлов выбран из группы, в которую входят борид металла, силикат металла, оксид металла, нитрид металла, карбид металла, фосфид металла и интерметаллические соединения.

3. Подшипник по п.1, в котором сплав медь-олово-висмут содержит, по весу: 8-15% олова, 1-30% висмута и баланс главным образом из меди.

4. Подшипник по п.3, в котором сплав медь-олово-висмут содержит, по весу: 8-12% олова, 1-менее 5% висмута и баланс из меди.

5. Подшипник по п.1, который дополнительно содержит фосфор в качестве легирующей составляющей порошка сплава медь-олово-висмут.

6. Подшипник по п.5, в котором содержание фосфора в качестве легирующей составляющей составляет, по весу, 0,03-0,8% порошка сплава медь-олово-висмут.

7. Подшипник по п.6, в котором содержание фосфора составляет, по весу, 0,03-0,08% порошка сплава медь-олово-висмут.

8. Подшипник по п.1, в котором порошок смеси соединений металлов содержит по меньшей мере порошок Fe3P или MoSi2.

9. Подшипник по п.8, в котором порошок смеси соединений металлов содержит и порошок Fe3P и порошок MoSi2.

10. Подшипник по п.9, в котором содержание порошка MoSi2 составляет, по весу, 0,1-0,5% прессованного материала подшипника.

11. Подшипник по п.1, в котором содержание порошка смеси соединений металлов составляет, по объему, 0,1-10% прессованного материала подшипника.

12. Подшипник по п.11, в котором содержание порошка смеси соединений металлов составляет, по объему, 1-2% прессованного материала подшипника.

13. Подшипник по п.1, в котором порошок сплава медь-олово-висмут содержит смесь распыленного газом порошка и распыленного водой порошка.

14. Подшипник, который содержит спеченный прессованный порошковый материал из порошка сплава медь-олово-висмут и порошка смеси соединений металлов, который сцеплен со стальной основой вкладыша подшипника, причем указанный сплав включает матрицу медь-олово, в которой диспергированы островки висмута, а указанный порошок смеси соединений металлов содержит порошок Fe3P и MoSi2.

15. Подшипник по п.14, в котором содержание порошка Fe3P и содержание порошка MoSi2 вместе составляет, по объему, 0,1-10% указанного прессованного материала.

16. Подшипник по п.14, в котором порошок Fe3P и порошок MoSi2 имеют средний размер частиц меньше, чем 10 мкм.

17. Подшипник по п.14, в котором сплав медь-олово-висмут содержит, по весу: 8-15% олова, 1-30% висмута и баланс из меди.

18. Подшипник по п.17, в котором указанный сплав медь-олово-висмут содержит, по весу: 8-12% олова, 1-менее 5% висмута и баланс из меди.

19. Подшипник по п.14, который дополнительно содержит фосфор в качестве легирующей составляющей порошка сплава медь-олово-висмут.

20. Подшипник по п.19, в котором содержание фосфора в качестве легирующей составляющей составляет, по весу, 0,03-0,8% порошка сплава медь-олово-висмут.

21. Подшипник по п.14, в котором содержание MoSi2 составляет, по весу, 0,1-0,5% прессованного материала.

22. Подшипник по п.19, который дополнительно содержит соединение молибдена с фосфором в качестве продукта реакции указанного порошка MoSi2 и по меньшей мере указанного порошка Fe3P или указанного фосфора.

| US 6746154 B2, 08.06.2004 | |||

| Биметаллический материал для подшипников скольжения | 1988 |

|

SU1657785A1 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ ЭЛЕКТРОРАДИОЭЛЕМЕНТОВ | 2007 |

|

RU2355016C2 |

| US 6854183 B2, 15.02.2005 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2012-09-27—Публикация

2007-08-01—Подача